无人推耙机的自动清舱系统的制作方法

1.本发明属于智能机器人领域,尤其涉及一种无人推耙机自动清舱作业领域。

背景技术:

2.随着工业界对作业安全、生产效率、提高车辆利用率的需求和意识不断提高,再加上劳动力短缺的问题,车辆自动化的重要性正在迅速提升。推耙机是船舶散货进行清舱作业,提高船舶周转率所必需的设备(金丹,季有昌,金山.推耙机的设计研究[j].工程机械,2013,44(11):9-12.),由于工作环境单调且作业时间较长,工作人员易产生疲倦,且船舱内环境危险,比如抓斗卸船机在反复从船舱中抓取物料时,工作人员由于分心有可能产生事故。

[0003]

由于货船结构设计,船舱开口处比整个船舱面积小,所以抓斗卸船机从船舱开口处从船舱清运船舱物料时,首先面临的问题就是只能将中间开口区域的煤抓出,船舱内未暴露于开口区的物料单纯用抓斗卸船机很难将其抓出。当前通用做法是用人工驾驶推耙机,将遗留在船舱开口区外的物料耙到开口区域内,再用抓斗卸船机将物料抓出。

[0004]

手动远程操控推耙机虽然让操作员摆脱了危险的环境,但是仍需要不断的监控现场视频,进行手动远程操控(李玉善,邹广德.遥控推耙机作业视频监视系统[j].山东理工大学学报(自然科学版),2004(03):53-56.)。这种操作方式与在船舱中人工驾驶的操作相同,在长时间操作中仍会枯燥疲倦,且要求现场监控无监控死角以保证推耙机不碰到船舱壁。

[0005]

无人推耙机清舱所涉及的主要要求包括对物料区域清理必须具有覆盖性,即要求遍历整个物料区域,且将物料耙取到船舱开口区,并且要求无人推耙机能够像人工监管一样,保证推耙机的安全操作,另外保证工作的效率,以尽短时间完成物料清舱工作。当前对于用无人推耙机对船舱进行自动清理仍无很好的应用范例,因此,提出一种面向无人推耙机的自动清舱系统是非常有必要的。

技术实现要素:

[0006]

本发明要克服现有技术的上述缺点,提供一种无人推耙机自动清舱系统,以解决无人推耙机在清舱工作中的自主性,进一步有效的减轻人工的工作量,实现自动区域耙取物料以及实时自主检测危险行为以保障自主工作的安全性。

[0007]

为实现上述目的,本发明所采取的技术方案为:

[0008]

一种无人推耙机的自动清舱系统,其特征在于:模式切换模块通过实时获取无人推耙机中控系统的控制指令信息并通过有限状态机自动选择将数据指令发送至运动规划模块或是自动生成目标点模块。在区域自动模式指令下,自动生成目标点模块根据物料区信息生成无人推耙机的目标点集合,在单目标点模式指令下,将模式切换模块从中控系统获取的目标点放入目标点集合。运动规划模块获取目标点集合同时从目标点集合逐个取出目标点以生成无人推耙机到达当次目标点路径,并通过执行运动策略后将控制指令发送到

无人推耙机执行系统。安全保障模块通过实时获取感知定位系统的船舱距离和imu信息,同时监测运动模块的运动状态保证无人推耙机的安全,且在危险情况下执行脱险策略后生成安全控制指令或危险反馈发送至运动规划模块或中控系统以让无人推耙机回到安全状态,各模块的具体构成是:

[0009]

模式切换模块,模式切换模块由有限状态机(fsm)构成,通过通信获取到所述无人推耙机的控制模式作为状态,将控制模式转换作为所述有限状态机的状态转移条件来完成模式间的切换,并将切换到的模式信息发送至自动生成生成目标点模块或运动规划模块。其中有限状态机中设置两个状态,分别为,单目标点耙取模式和区域自动耙取物料模式,所述单目标点耙取模式指通过通信接收到无人推耙机中控系统指定的目标位置和目标角度后,自动前往指定目标位置并调整到目标角度耙取物料;所述区域自动耙取物料模式指在接收到中控系统下达的区域自动模式后,无人推耙机自主生成耙取物料的目标点并自动规划路径前往自主生成的目标点。同时,有限状态机也要设置两个状态转移条件,分别为,非单目标点耙取模式和非区域自动耙取模式,正常自动清舱工作时,无人推耙机处于所述两模式中的某一模式,当模式变化时,有限状态机通过状态转移条件在两个状态间进行模式切换。并且,有限状态机有利于模式的拓展的同时可以将上次状态的数据传递给下一个状态,这样无人推耙机在状态切换后仍可以知道上个状态无人推耙机的运行情况,而且采用有限状态机的方式降低了代码的耦合度。

[0010]

自动生成目标点模块,指在模式切换为区域自动模式下时,自动清舱系统根据物料区轮廓信息自动生成耙取物料的目标点集合,并发送给运动规划模块。

[0011]

运动规划模块,指通过获取自动清舱系统中的目标点集合并同时从目标点集合逐个取出目标点以生成所述无人推耙机到达当次目标点的路径,并通过执行运动策略将控制指令发送到执行系统,以对区域中的物料进行覆盖式清理。

[0012]

安全保障模块,指通过实时获取所述无人推耙机感知定位系统的船舱距离和imu信息,同时监测运动模块的运动状态保证无人推耙机的安全,且在危险情况下执行脱险策略生成安全控制指令或危险反馈发送至运动规划模块或中控系统以让无人推耙机回到安全状态,安全程序是无人推耙机工作时必要的程序,以防止无人推耙机发生安全事故。

[0013]

进一步,自动生成目标点模块具体包括:

[0014]

步骤s1、通过通信获取当前封闭舱体的长宽和要耙取的物料区的轮廓信息,所述轮廓信息的轮廓点集合已被映射到相对封闭舱体的坐标系下;坐标系是由所述无人推耙机的感知定位系统得到的,无人推耙机感知定位系统对整个船舱进行了建图,并得到了每个坐标点在船舱中的相对位置,自动清舱系统只需获取感知定位系统计算好的信息即可;其中要耙取的物料区由所述无人推耙机中控系统指定,物料区轮廓信息是无人推耙机感知定位系统确定的物料区域边界位置;自动清舱系统获取到这些信息后就可以进行下一步工作;

[0015]

步骤s2、推耙机在清舱作业中有对物料区域清理完备性的要求,即推耙机不是对某个点进行清理,而是对一个物料区域覆盖式的遍历,且无人推耙机由于自身结构设计限制,必须在区域中按照特定的耙取方式将物料耙出,这里的特定性比如是耙铲在车前,且耙铲只能上下浮动,如果要耙取物料就必须采取向后退的动作;故对无人推耙机的自动清舱系统作业必须施加一些作业中的约束;同时为了覆盖式遍历整个区域,且每次尽量将该次

耙取路径上的物料清理干净,且非重复式按此路径清理,将从靠近舱体一侧位置的轮廓点坐标开始按照所述无人推耙机耙铲横向长度的规定比例,以该比例长度等分间隔的取出轮廓上对应的轮廓点作为目标点;从而由将要耙取的物料区信息产生出一组要耙取的目标点集合;

[0016]

步骤s3、判断轮廓点集合中是否已存在到达封闭舱壁指定距离的点,即无效点,并将无效点从目标点集合中删除;因为要求清理物料靠近船舱壁即可,又因为产生的目标点是无人推耙机一定要到达的目标点,所以靠近舱壁的目标点可以舍弃,表示以该目标点为中心的区域物料已经很少,无需再耙;

[0017]

以上三个步骤在每次耙取物料区的初始时刻和将每次自动生成的目标点集合为空时开始,在耙取物料的过程中不会进行目标点的生成。

[0018]

进一步,运动规划模块具体包括:

[0019]

步骤t1、从目标点集合中取出距离当前无人推耙机最近的目标点,所述距离以欧式距离计算;取距无人推耙机最近的目标点用以减小整个物料耙取过程中所花费的时间;

[0020]

步骤t2、根据将要去耙取的物料区所处于的相对于封闭舱体中心线的位置设定当前前往的目标点耙取方向目标角度;

[0021]

步骤t3、无人推耙机先转向至耙取方向,再前进到指定目标点处耙取物料,最后直接向后退;

[0022]

步骤t4、将当前前往的目标点从目标点集合中删除,重复以上步骤直至目标点集合为空;

[0023]

以上四个步骤完成后,即认为完成了对物料区域的自动清理。

[0024]

进一步,安全保障模块具体包括:

[0025]

步骤p1、通过通信实时获取无人推耙机感知定位系统中的惯性测量单元信息并解算出无人推耙机的姿态信息,得到其俯仰角(pitch)和倾转角(roll);通过通信实时获取无人推耙机感知定位系统中的当前以无人推耙机为原点的六个方向距离固体的距离,获取到这些信息后,无人推耙机就获得了对当前自身状态和周围环境的信息,以根据环境是否对自身有利判断是否继续正常工作;

[0026]

步骤p2、当无人推耙机俯仰角或倾转角超过规定的安全角度后就停止当前进行的行进和推耙动作,尽管无人推耙机信息已丰富,但仍不足以预测危险情况下再执行动作会发生的事情,所以将会反馈给无人推耙机中控系统进行介入处理;当所述六个方向的距离超过规定的安全距离后将无人推耙机修正到将要耙取物料的方向,然后进行后退,并在所述区域自动耙取物料模式下切换至下一目标点,即区域自动耙取物料模式下放弃当前前往的目标点进行后退,因为本清舱系统区域自动耙取物料模式下目标点角度都是朝向物料的,动作也只有前进和后退,所以朝向目标点行进时才可能发生危险,而后退并无危险,所以这种安全策略是可行的。

[0027]

进一步,步骤s2所述的规定比例取耙铲宽度的60%,步骤s3所述的以该目标点为中心的区域范围是以该目标点为中心左右、总长度是耙铲宽度60%;步骤t2所述的耙取方向目标角度是90度或-90度,即耙取物料后直接后退;步骤p2所述的将要耙取物料的方向是90度或-90度。

[0028]

如上所述,本发明提供的一种无人自动清舱系统,采用多种耙取物料模式,并能根

据物料信息自动生成无人推耙机耙取物料目标点,且在安全保障模块的监测下遍历所指定的目标区域,完成耙取物料到船舱开口处的工作。提高了码头货物转运的安全性和推耙机的自主性。

[0029]

本发明的优点是:模式切换模块采用状态和事件驱动的有限状态机形式,只需通过增加状态和事件就可以拓展其它模式,自动生成目标点模块通过无人推耙机系统本身得到的物料区轮廓信息自动生成需要耙取物料的目标点集合,并通过运动规划模块以最小时间原则逐个从耙取物料目标点集合中取出目标点,不仅解决了无人推耙机在自动耙取物料时的物料分配问题,同时保证了自动清舱的效率,安全模块在整个自动清舱过程中实时监测,在危险情况下可以进行有效的调整策略,避免无人推耙机撞向船舱壁或发生倾翻,整个无人推耙机自动清舱系统通过各模块的结合,可以实现自主清舱,减少了人工的参与,同时保障了安全。

附图说明

[0030]

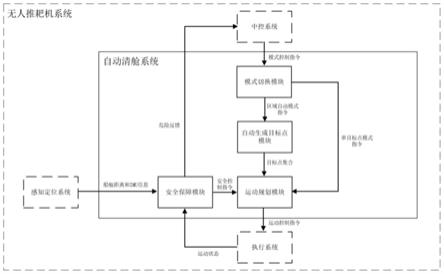

图1是本发明的自动清舱系统的系统框图。

[0031]

图2是本发明所依托的无人推耙机的系统框图。

[0032]

图3是本发明的流程图。

[0033]

图4是本发明的自动生成目标点模块示例图。

[0034]

图5是本发明在某危险情况下执行安全保障模块的示例图。

具体实施方式

[0035]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0036]

除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是在于限制本技术。

[0037]

本实施例中的一种无人推耙机的自动清舱系统如图1所示,其中所依托的无人推耙机系统如图2所示。本发明所提供的无人推耙机自动清舱系统包括以下模块:

[0038]

用于进行进行不同耙取物料模式间安全切换的模式切换模块;

[0039]

用于自动生成耙取物料目标点的自动生成目标点模块;

[0040]

用于利用目标点规划路径的运动规划模块;

[0041]

用于所述无人推耙机危险状态下执行的安全策略的安全保障模块。

[0042]

其中模式切换模块如图3和表1所示,自动清舱系统通过ros订阅器获取到无人推耙机的控制模式后,将控制模式转换作为所述有限状态机的状态转移条件来完成模式间的切换,并将切换到的模式信息发送至自动生成生成目标点模块或运动规划模块。本实施例采用ros smach有限状态机,通过对smach状态机进行设置,包括状态机的两个状态,分别为,单目标点耙取模式和区域自动耙取物料模式,所述单目标点耙取模式指通过ros订阅器接收到无人推耙机中控系统指定的目标位置和目标角度后,自动前往指定目标位置并调整

到目标角度耙取物料;所述区域自动耙取物料模式指在ros订阅器接收到中控系统下达的区域自动模式后,无人推耙机自主生成耙取物料的目标点并自动规划路径前往自主生成的目标点。同时,设置状态机的两个状态转移条件,分别为,非单目标点耙取模式和非区域自动耙取模式,正常自动清舱工作时,无人推耙机处于所述两模式中的某一模式,当模式变化时,有限状态机通过状态转移条件在两个状态间进行模式切换。并且,有限状态机的模式在有利于耙取物料模式的拓展的同时可以将上次状态的数据传递给下一个状态,这样无人推耙机在状态切换后仍可以知道上个状态无人推耙机的运行情况,而且采用有限状态机的方式降低了代码的耦合度。

[0043]

表1:本发明模式切换模块的状态转移表

[0044][0045]

其中自动生成目标点模块如图4所示,自动清舱系统根据物料区轮廓信息自动生成耙取物料的目标点集合,并发送给运动规划模块。具体如下:

[0046]

步骤1、通过ros订阅器获取当前封闭舱体的长宽和要耙取的物料区的轮廓信息,轮廓信息的轮廓点集合已被映射到相对封闭舱体的坐标系下,其中图中指的是船中的某一个船舱,船舱中目标物料区是中控系统指定要耙取的物料区,物料区轮廓信息是感知定位模块确定的物料区域边界位置,其中坐标系是由所述无人推耙机的感知定位系统得到的,即感知定位系统对整个船舱进行了建图,并得到了每个坐标点在船舱中的相对位置,自动清舱系统只需获取感知定位系统计算好的信息即可。容易理解的的是,本发明重点在于无人推耙机如何自动清舱,对以上信息如何获取和计算不做严格限制。自动清舱系统获取到这些信息后就可以进行下一步工作。

[0047]

步骤2、推耙机在清舱作业中有对物料区域清理完备性的要求,即推耙机不是对某个点进行清理,而是对一个物料区域覆盖式的遍历,且推耙机由于自身结构设计限制,必须在区域中按照特定的耙取方式将物料耙出,这里的特定性比如是耙铲在车前,且耙铲只能上下浮动,如果要耙取物料就必须采取向后退的动作。故对无人推耙机的自动清舱系统作业必须施加一些作业中的约束。同时为了覆盖式遍历整个区域,且每次尽量将该次耙取路径上的物料清理干净,且非重复式按此路径清理,将从靠近舱体一侧位置的轮廓点坐标开始按照所述无人推耙机耙铲横向长度的规定比例,以该比例长度等分间隔的取出轮廓上对应的轮廓点作为目标点,实际中取的比例为耙铲宽度的60%,从而由将要耙取的物料区信息产生出一组要耙取的目标点。这种情况下相邻目标点下的路径可能会部分重合,从而减少了上次耙取时原路径下的物料,也不会降低较大效率。

[0048]

步骤3、判断轮廓点集合中是否已存在到达封闭舱壁指定距离的点,即无效点,并将无效点从目标点集合中删除。因为要求清理物料靠近船舱壁即可,又因为产生的目标点是无人推耙机一定要到达的目标点,所以靠近舱壁的目标点可以舍弃,表示以该目标点为中心左右总长度约耙铲宽度60%的区域物料已经很少,无需再耙取。

[0049]

以上三个步骤是在每次耙取物料区的初始时刻和将每次自动生成的目标点集合为空时开始的,在耙取物料的过程中不会进行目标点的生成。

[0050]

其中运动规划模块如图4所示,通过获取自动清舱系统中的目标点集合并同时从目标点集合逐个取出目标点以生成所述无人推耙机到达当次目标点的路径,并通过执行运动策略将控制指令发送到执行系统,以对区域中的物料进行覆盖式清理,图4中圆圈代表根据物料区轮廓生成的目标点集合,具体如下:

[0051]

步骤1、从目标点集合中取出距离当前所述无人推耙机最近的目标点,所述距离以欧式距离计算。取距无人推耙机最近的目标点用以减小整个物料耙取过程中所花费的时间。

[0052]

步骤2、根据将要去耙取的物料区所处于的相对于封闭舱体中心线的位置设定当前前往的目标点耙取方向目标角度为90度或-90度。耙取物料过程中采取如此步骤是根据长年从事该工作的工人经验得出的,即耙取物料后直接后退。本实施例中的90度或-90度为指的是要耙取的物料区方向,实际中可以为任意角度。

[0053]

步骤3、所述无人推耙机先转向至耙取方向,再前进到指定目标点处耙取物料,最后直接向后退。

[0054]

步骤4、将当前前往的目标点从目标点集合中删除,重复以上步骤直至目标点集合为空。

[0055]

以上四个步骤完成后,即认为完成了对物料区域的自动清理。

[0056]

其中安全保障模块如图5所示,通过实时获取所述无人推耙机感知定位系统的船舱距离和imu信息,同时监测运动模块的运动状态保证无人推耙机的安全,且在危险情况下执行脱险策略生成安全控制指令或危险反馈发送至运动规划模块或中控系统以让无人推耙机回到安全状态。具体如下:

[0057]

步骤1、实时获取如图1所示感知定位系统中的惯性测量单元信息并解算出无人推耙机的姿态信息,得到其俯仰角(pitch)和倾转角(roll);实时获取如图1所示感知定位系统中的当前以无人推耙机为原点的六个方向距离船舱壁的距离,其中如何获取这些信息本实施例不做严格限制。获取到这些信息后,无人推耙机就获得了对当前自身状态和周围环境的信息,以根据环境是否对自身有利判断是否继续正常工作。

[0058]

步骤2、当无人推耙机俯仰角或倾转角超过规定的安全角度后就停止当前进行的行进和推耙动作,尽管无人推耙机信息已丰富,但仍不足以预测危险情况下再执行动作会发生的事情,所以将会反馈危险情况给如图1所示中控系统进行介入处理;当所述六个方向的距离超过规定的安全距离后将所述无人推耙机修正到将要耙取物料的方向,即90度或-90度,注意这里的90度或-90度只是在本实施例中使用的角度,实际可使用任意角度。然后无人推耙机进行后退,并在所述区域自动耙取物料模式下切换至下一目标点,即区域自动耙取物料模式下放弃当前前往的目标点进行后退,因为本清舱系统区域自动耙取物料模式下目标点角度都是朝向物料的,动作也只有前进和后退,所以朝向目标点行进时才可能发生危险,而后退并无危险,所以这种安全策略是可行的。

[0059]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0060]

本文中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依

据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1