一种新型称重计量干粉输送装置的制作方法

1.本发明涉及干粉输送技术领域,具体为一种新型称重计量干粉输送装置。

背景技术:

2.垃圾焚烧在焚烧炉阶段所产生的烟气主要成分为粉尘、氯化氢、二氧化硫、二氧化碳、氮氧化物等,也会有少量的氟化氢、二噁英、呋喃等。这些烟气经过余热锅炉,对热能进行利用后,进入烟气净化系统。目前,氮氧化物(nox)由脱硝设备脱除,酸性气体(sox、hcl)主要靠消石灰、小苏打等碱性物质去除,二噁英、重金属靠喷入的活性炭粉在滤袋表面形成的滤饼层吸附脱除。消石灰、活性炭粉粒度一般为200目。

3.现有干粉输送装置主要通过在料仓料斗底部的旋转给料机下料至喷射器,并通过罗茨风机正压吹扫输送。该输送方式一套旋转给料机和风机只能供给一个烟气净化系统,一个料仓的料斗往往只能安装一套输送装置,并且无计量设备,不能在线计量和调节流量。当有多个烟气净化系统需要干粉供给时,由于料仓底部料斗空间有限,只能增加料仓数量,同时需要增加相应输送设备、仪表及土建基础等,大大增加工程成本。同时,该方式由于长时间持续输送,会出现输送管路堵塞的问题。另外,当烟气净化系统中有布袋除尘器时,由于反应剂会留存于布袋滤饼层进行继续反应,因此无需持续输送即可满足要求。

4.综上,针对现有给料系统特点,总结该技术缺点如下:1、一套输送系统需要配两台罗茨风机,一用一备,设备成本高;2、罗茨风机噪音大,噪音在95-105db,远大于国家标准85db,需要做降噪间。

5.3、罗茨风机设备复杂,配有风机、电机、消音器、压力表、泄压阀、单向阀等,检修维护工作量大。

6.4、消音器长度在1.6m左右,罗茨风机加消音器加喷射器长度近6m,占地面积太大。

7.5、没有称重计量功能。

8.6、输送量靠变频旋转给料机改变频率进行调节,调节性能差,误差大,反应慢,一般采用定量输送,造成物料浪费。

9.7、罗茨风机一直在满负荷运行,无变频调节,耗电量大。

10.8、现有给料系统主要靠喷射器产生的负压将物料从旋转给料机吸入管道,在罗茨风机正压头作用输送至烟道,喷射器的选型很关键,运行一段时间后负压会消失或减弱,运行稳定性差。

11.9、喷射器磨损大,定期需要更换。

12.因此,急需开发一种成本低、运行稳定的带称重计量的新型干粉输送装置。

技术实现要素:

13.本发明的目的在于提供一种成本低、运行稳定的带称重计量的新型称重计量干粉输送装置,以解决上述背景技术中提出的问题。

14.为实现上述目的,本发明提供如下技术方案:

一种新型称重计量干粉输送装置,包括大料仓、旋转给料机、缓冲仓、双轴螺旋输送机和输送罐;所述大料仓的进料口与用于输送细干粉槽罐车的出料口对接,大料仓的出料口通过管道与旋转给料机连接,在旋转给料机与大料仓之间的连接管道上安装插板阀;所述旋转给料机的出料口通过软连接与缓冲仓的进料口a对接,缓冲仓的出料口a与双轴螺旋输送机的进料口b对接,双轴螺旋输送机的出料口b与输送罐的进料口c对接。

15.更进一步地,所述缓冲仓上配有进料口a、筒体、耳式支座、出料口a、高料位计安装座、钢支撑、称重装置和气动振打器,所述出料口a的尺寸与双轴螺旋输送机匹配;耳式支座设有四个,其侧端分别与筒体连接;所述称重装置安装在耳式支座和钢支撑中间,钢支撑设两层钢横梁;所述缓冲仓的高料位计安装座上安装有料位开关a,料位开关a与旋转给料机做成连锁,满料时,料位开关a报警停旋转给料机;所述称重装置的重量信号经dcs/plc控制系统计算生成瞬时流量和累积量;所述气动振打器安装在筒体的侧下方,气动振打器上连接振打电磁阀,振打电磁阀设置脉冲时间2s,间断时间20s,通过压缩空气启动气动振打器。

16.更进一步地,所述双轴螺旋输送机上配有进料口b、出料口b、电机、输送轴、尾部轴承座和检修口;所述双轴螺旋输送机为双轴双电机,每个电机均能双向运转,输送轴为双向输送轴,根据dcs/plc控制系统信号调整电机运行方向;所述检修口用于检修、清理双轴螺旋输送机的内部物料排空,所述双轴螺旋输送机间断运行,在输送罐进料时开启,在输送罐满料后停止。

17.更进一步地,所述输送罐采用直筒式压力容器,在输送罐上配有进料口c、罐体、出料口c、进气口、高料位计口、低料位计口和排污口,在干粉输送量大时料位计安装在高料位计口,输送量小时料位计安装在低料位计口;其中,一套输送装置配有四个输送罐,通过四个输送罐可输送至一个或多个用料点,输送至一个用料点时,四个输送罐可全部使用或可做三用一备使用。

18.更进一步地,所述输送罐上的进料口c的输送管道上安装有气动蝶阀,输送罐的进气口的连接管道上安装进气电磁阀;所述输送罐上的高料位计口、低料位计口上与安装的料位计配套使用的还设有料位开关b;所述输送罐上的出料口c的输送管道上安装有出口气动球阀,出口气动球阀通过输送管道与烟道喷枪连接,在烟道喷枪的进料输送管道安装有吹扫电磁阀。

19.更进一步地,所述输送管道采用钢管或橡胶软管,干粉输送量小时管径用dn25,输送量大时管径用dn32/dn40,管路弯头曲率半径为800mm,输料过程中,管道介质流速在3-5m/s,输送距离为30-100m。

20.更进一步地,所述输送罐的输送周期t包括:进料时间t1、输送时间t2、吹扫时间t3和等待时间t4,dcs或plc控制系统根据烟气量、污染物浓度计算物料消耗量,并计算每小时输送次数,通过调整等待时间t4实现调节输送频率。

21.与现有技术相比,本发明的有益效果是:1、本发明提供的一种新型称重计量干粉输送装置,整体设备简单,设备成本低,检修工作量小。

22.2、本发明提供的一种新型称重计量干粉输送装置,机械设备少,电耗低,噪音小。

23.3、本发明提供的一种新型称重计量干粉输送装置,不会漏灰,现场环境好。

24.4、本发明提供的一种新型称重计量干粉输送装置,输送量范围大,可根据烟气量、

污染物浓度变化精确调整,反应迅速。

25.5、本发明提供的一种新型称重计量干粉输送装置,可以同时配置4个输送罐,可对应一个或者多个用料点。

26.6、本发明提供的一种新型称重计量干粉输送装置,在缓冲仓下设置称重模块,称重精确度高,且只需一个料仓料斗,常规给料系统需要多个料仓料斗或者增设料仓,节省料仓建设成本。

27.7、本发明提供的一种新型称重计量干粉输送装置,位于大料仓下方,占地1.5m

×

2.5m,占地面积小,不额外占地,且输送距离远,最大可达100m。

附图说明

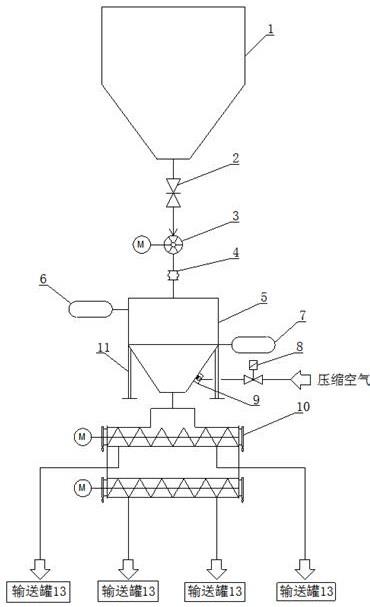

28.图1为本发明的输送装置工艺流程图;图2为本发明的输送装置结构正视图;图3为本发明的输送装置结构侧视图;图4为本发明的缓冲仓结构图;图5为本发明的双轴螺旋输送机正视图;图6为本发明的双轴螺旋输送机俯视图;图7为本发明的输送罐结构图;图8为本发明的输送罐工艺流程图;图9为本发明的送料周期流程图。

29.图中:1、大料仓;2、插板阀;3、旋转给料机;4、软连接;5、缓冲仓;51、进料口a;52、筒体;53、耳式支座;54、出料口a;55、高料位计安装座;6、料位开关a;7、称重装置;8、振打电磁阀;9、气动振打器;10、双轴螺旋输送机;111、进料口b;112、出料口b;113、电机;114、输送轴;115、尾部轴承座;116、检修口;11、钢支撑;12、气动蝶阀;13、输送罐;131、进料口c;132、罐体;133、出料口c;134、进气口;135、高料位计口;136、低料位计口;137、排污口;14、出口气动球阀;15、烟道喷枪;16、进气电磁阀;17、料位开关b;18、吹扫电磁阀。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1-3,本发明实施例中提供一种新型称重计量干粉输送装置,用于细干粉输送,适合干法脱硫脱酸系统,其包括大料仓1、旋转给料机3、缓冲仓5、双轴螺旋输送机10和输送罐13;大料仓1的进料口与用于输送细干粉槽罐车的出料口对接,大料仓1的出料口通过管道与旋转给料机3连接,在旋转给料机3与大料仓1之间的连接管道上安装插板阀2;旋转给料机3的出料口通过软连接4与缓冲仓5的进料口a51对接,缓冲仓5的出料口a54与双轴螺旋输送机10的进料口b111对接,双轴螺旋输送机10的出料口b112与输送罐13的进料口c131对接。

32.请参阅图4,缓冲仓5容积500l左右,缓冲仓5上配有进料口a51、筒体52、耳式支座

53、出料口a54、高料位计安装座55、钢支撑11、称重装置7和气动振打器9,所述出料口a54的尺寸与双轴螺旋输送机10匹配;耳式支座53设有四个,其侧端分别与筒体52连接;称重装置7安装在耳式支座53和钢支撑11中间,钢支撑11设两层钢横梁;所述缓冲仓5的高料位计安装座55上安装有料位开关a6,料位开关a6与旋转给料机3做成连锁,满料时,料位开关a6报警停旋转给料机3;称重装置7的重量信号经dcs/plc控制系统计算生成瞬时流量和累积量,称重精确度高;所述气动振打器9安装在筒体52的侧下方,气动振打器9上连接振打电磁阀8,振打电磁阀8设置脉冲时间2s,间断时间20s,通过压缩空气启动气动振打器9,防止缓冲仓5内干粉搭桥,造成下料不畅。

33.请参阅图5-6,双轴螺旋输送机10上配有进料口b111、出料口b112、电机113、输送轴114、尾部轴承座115和检修口116;所述双轴螺旋输送机10为双轴双电机,每个电机113均能双向运转,输送轴114为双向输送轴,根据dcs/plc控制系统信号调整电机113运行方向;所述检修口116用于检修、清理双轴螺旋输送机10的内部物料排空,所述双轴螺旋输送机10间断运行,在输送罐13进料时开启,在输送罐13满料后停止。

34.请参阅图7,输送罐13采用直筒式压力容器,在输送罐13上配有进料口c131、罐体132、出料口c133、进气口134、高料位计口135、低料位计口136和排污口137,在干粉输送量大时料位计安装在高料位计口135,输送量小时料位计安装在低料位计口136;其中,一套输送装置配有四个输送罐13,通过四个输送罐13可输送至一个或多个用料点,输送至一个用料点时,四个输送罐13可全部使用或可做三用一备使用。

35.请参阅图8,输送罐13上的进料口c131的输送管道上安装有气动蝶阀12,输送罐13的进气口134的连接管道上安装进气电磁阀16;所述输送罐13上的高料位计口135、低料位计口136上与安装的料位计配套使用的还设有料位开关b17;所述输送罐13上的出料口c133的输送管道上安装有出口气动球阀14,出口气动球阀14通过输送管道与烟道喷枪15连接,在烟道喷枪15的进料输送管道安装有吹扫电磁阀18。

36.本发明实施例中的输送管道采用钢管或橡胶软管,干粉输送量小时管径用dn25,输送量大时管径用dn32/dn40,管路弯头曲率半径为800mm,输料过程中,管道介质流速在3-5m/s,输送距离一般30-50m,最远可达100m。

37.请参阅图9,本发明实施例中的输送罐13的输送周期t包括:进料时间t1、输送时间t2、吹扫时间t3和等待时间t4,dcs或plc控制系统根据烟气量、污染物浓度计算物料消耗量,并计算每小时输送次数,通过调整等待时间t4来调节输送频率,可以实现瞬时调节;通过配合dcs/plc控制系统程序实现干粉输送量实时调整,节约运行成本。

38.具体的,进料时间t1(下料过程):细干粉通过槽罐车输送至大料仓1中,输料装置运行时,打开插板阀2、旋转给料机3、关闭双轴螺旋输送机10,干粉落下至缓冲仓5中,缓冲仓5满料后,料位开关a6报警关闭旋转给料机3停止下料,进入装料过程;输送时间t2:装料时打开气动蝶阀12,控制双轴螺旋输送机10方向下料至对应的输送罐13中,输送罐13满料后料位开关b17报警,再关闭双轴螺旋给料机10和气动蝶阀12,进入输送过程;打开进气电磁阀16,压缩空气进入输送罐13加压,加压至0.2mpa左右,打开出口气动球阀14,干粉经橡胶软管或钢管输送至烟道喷枪15,喷入烟道内,一个双轴螺旋输送机10下设四个输送罐13,一个输送周期内四个输送罐13依次下料输送,输送过程结束后进入吹扫过程。

39.吹扫时间t3:每个输送罐13输送完毕后,为防止管路干粉堵塞,关闭进气电磁阀16和出口气动球阀14,打开吹扫电磁阀18,吹扫一段时间后关闭,吹扫时间通过管路长度调整,吹扫完成后,系统进入等待时间t4,等待时间t4完成后进入下一个输送罐13的输送。

40.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1