一种卷材包装机

1.本发明涉及包装机技术领域,特别是一种卷材包装机。

背景技术:

2.装饰膜是以高分子聚合物(pvc)为原料,添加各种助剂、经压延、复合而制得的一种新型装饰材料,可与木材、塑料板、铝板、铁板等基材复合制成多用途装饰材料。装饰膜具有隔热性能好、保暖效果好、可以隔离99%的紫外线,安全防爆、防盗、防弹性能好等特点。装饰膜广泛应用于室内装饰、家用电器、音响表面装饰、飞机、轮船的内装饰。

3.在对装饰膜进行包装时,工人先用包装膜将装饰膜卷材完全包裹住,再将两边端面包裹起来,最后将包裹好的材料用专门的胶带密封好,从而实现装饰膜的包装。

4.传统的装饰膜包装操作都是人工进行包装,并且改装饰膜卷成一卷后接近200斤,因此需要两个人包装,包装的效率低下,劳动力成本高。

技术实现要素:

5.本发明要解决的技术问题是:提供一种卷材包装机,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

6.本发明解决其技术问题的解决方案是:

7.一种卷材包装机,设有x轴和y轴,所述卷材包装机包括:

8.包装膜架,所述包装膜架设有包装膜放置区;

9.拉膜驱动件,所述拉膜驱动件固定安装于所述包装膜架;

10.拉膜辊组,所述拉膜辊组与所述包装膜放置区沿x轴排布,所述拉膜辊组安装于所述包装膜架,所述拉膜驱动件驱动所述拉膜辊组;

11.切刀驱动组件,所述切刀驱动组件固定安装于所述包装膜架;

12.切刀组件,所述切刀驱动组件驱动所述切刀组件沿上下方向运动,所述切刀组件设置于所述拉膜辊组远离所述包装膜放置区的一侧;

13.输送带,所述输送带设置于所述切刀组件远离所述拉膜辊组的一侧,所述输送带设有包装膜传输方向,所述包装膜传输方向与所述x轴平行设置,所述包装膜传输方向为远离所述包装膜放置区的方向;安装架;

14.横向驱动机构,所述横向驱动机构安装于所述安装架;

15.执行组件,所述横向驱动机构驱动所述执行组件沿第一方向滑移,所述执行组件包括:

16.纵向驱动机构,所述纵向驱动机构安装于所述横向驱动机构;升降驱动机构,所述升降驱动机构安装于所述纵向驱动机构,所述纵向驱动机构驱动所述升降驱动机构沿第二方向滑移;

17.注胶组件;

18.包装膜吸附组件;

19.内折组件;

20.所述注胶组件、所述包装膜吸附组件和所述内折组件沿所述第二方向排列;所述升降驱动机构驱动所述注胶组件、所述包装膜吸附组件以及所述内折组件上下升降。

21.通过上述技术方案,包装膜放置于包装膜放置区内,拉膜驱动件驱动拉膜辊组,拉膜辊组将包装膜向前拉出,包装膜的前部落至输送带上,输送带起到对包装膜的前端进行引导的作用,使包装膜的前端保持向前运输,当包装膜被拉出至一定程度后,切刀驱动组件驱动切刀组件,切刀组件对包装膜进行裁切。在对包装膜进行处理时,纵向驱动机构先驱动注胶组件沿第二方向运动,注胶组件在沿第二方向运动的过程中对输送带上的包装膜进行注胶,使包装膜的一端具有一条胶条,注胶完毕后,包装膜吸附组件对包装膜进行吸附,随后横向驱动机构驱动包装膜吸附组件移动至pvc膜包装机的包装装置处,pvc膜包装机将包装膜包裹卷材后,内折组件工作,使两端的包装膜向卷材的中心弯折。

22.本方案对于传统的包装膜的处理通过机械实现自动化执行,以涂胶水的形式取代现有技术中的使用透明胶带缠绕卷材的方式,并且无需通过人工对包装膜进行拉出、裁切、包裹等工作,能有效提高包装膜的处理效率,同时能降低人力成本。

23.作为上述技术方案的进一步改进,所述切刀组件包括上切刀和下切刀,所述下切刀与所述包装膜架相对固定,所述上切刀通过所述切刀驱动组件驱动上下运动;所述下切刀沿y轴延伸,所述上切刀沿y轴延伸逐渐向下倾斜。

24.通过上述技术方案,上切刀逐渐向下倾斜,形成类似剪刀的结构,有利于包装膜的裁切,避免采用平的切刀直接向下切割导致包装膜拉裂等情况发生。

25.作为上述技术方案的进一步改进,所述包装膜展平裁切装置还包括切刀顶紧件,所述切刀顶紧件与所述上切刀随动连接,所述上切刀设置于所述下切刀远离所述包装膜放置区的一侧,所述切刀顶紧件设置于所述上切刀远离所述包装膜放置区的一侧,所述切刀顶紧件始终与所述上切刀抵接。

26.通过上述技术方案,切刀顶紧件使上切刀始终保持具有向包装膜放置区运动的趋势,避免长期使用上切刀逐渐偏离下切刀,避免上切刀和下切刀的间隙增大导致无法很好地切断包装膜。

27.作为上述技术方案的进一步改进,所述包装膜展平裁切装置还包括切刀限偏组件;

28.所述切刀限偏组件包括限偏滑块和限偏导向结构,所述限偏滑块始终与所述限偏导向结构抵接,所述限偏滑块与所述限偏导向结构滑移连接,所述限偏滑块与所述限偏导向结构分别与所述上切刀以及所述包装膜架相对固定。

29.通过上述技术方案,限偏滑块与限偏导向结构配合,使上切刀沿限偏导向结构所导向的方向运动,同时由于限偏导向结构对于限偏滑块的限位作用,上切刀的两侧位置分别被限偏导向滑块以及切刀限偏组件所限制,限偏滑块避免了切刀顶紧件的作用力过大导致上切刀与下切刀发生干涉,从而避免了切刀组件损坏。

30.作为上述技术方案的进一步改进,所述内折组件包括直角转动驱动件和压膜件,所述直角转动驱动件驱动所述压膜件90

°

摆动。

31.通过上述技术方案,直角转动驱动件驱动压膜件摆动,压膜件摆动过程中,会使得包装膜向卷材的中心弯折,从而达到对卷材的端部进行封闭的效果。

32.作为上述技术方案的进一步改进,所述升降驱动机构包括第一升降驱动件、第二升降驱动件和第三升降驱动件,所述第一升降驱动件驱动所述注胶组件升降,所述第二升降驱动件驱动所述包装膜吸附组件升降,所述第三升降驱动件驱动所述内折组件升降。

33.通过上述技术方案,第一升降驱动件、第二升降驱动件和第三升降驱动件分别驱动注胶组件、包装膜吸附组件和内折组件升降,避免了各个组件在工作过程中的相互干扰。

34.作为上述技术方案的进一步改进,所述横向驱动机构包括:

35.横向驱动座,所述横向驱动座与所述安装架滑移连接;

36.横向驱动件,所述横向驱动件固定安装于所述横向驱动座;

37.横向驱动齿条,所述横向驱动齿条沿所述第一方向延伸,所述横向驱动齿条与所述安装架固定连接;

38.横向驱动齿轮,所述横向驱动齿轮与所述横向驱动座转动连接,所述横向驱动件驱动所述横向驱动齿轮旋转,所述横向驱动齿轮与所述横向驱动齿条啮合。

39.作为上述技术方案的进一步改进,所述纵向驱动机构包括:

40.纵向驱动座,所述纵向驱动座与所述横向驱动机构滑移连接;

41.纵向驱动件,所述纵向驱动件固定安装于所述纵向驱动座;

42.纵向驱动齿条,所述纵向驱动齿条沿所述第二方向延伸,所述纵向驱动齿条与所述横向驱动机构固定连接;

43.纵向驱动齿轮,所述纵向驱动齿轮与所述纵向驱动座转动连接,所述纵向驱动件驱动所述纵向驱动齿轮旋转,所述纵向驱动齿轮与所述纵向驱动齿条啮合。

44.作为上述技术方案的进一步改进,所述升降驱动机构包括:

45.升降驱动座,所述升降驱动座与所述纵向驱动机构滑移连接;

46.升降驱动组件,所述升降驱动组件固定安装于所述纵向驱动机构;

47.升降驱动螺杆,所述升降驱动螺杆与所述纵向驱动机构转动连接;

48.升降驱动螺纹座,所述升降驱动螺纹座固定安装于所述升降驱动座,所述升降驱动螺纹座与所述升降驱动螺杆螺纹连接。

49.本发明的有益效果是:本方案对于传统的包装膜的处理通过机械实现自动化执行,以涂胶水的形式取代现有技术中的使用透明胶带缠绕卷材的方式,并且无需通过人工对包装膜进行拉出、裁切、包裹等工作,能有效提高包装膜的处理效率,同时能降低人力成本。

50.本发明用于包装机技术领域。

附图说明

51.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单说明。显然,所描述的附图只是本发明的一部分实施例,而不是全部实施例,本领域的技术人员在不付出创造性劳动的前提下,还可以根据这些附图获得其他设计方案和附图。

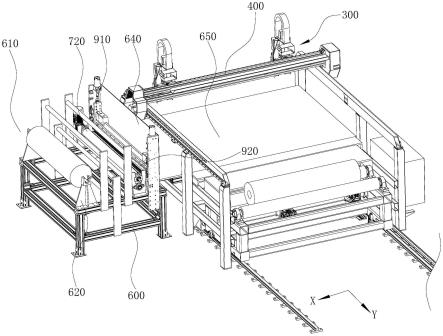

52.图1是本发明的整体结构示意图;

53.图2是本发明实施例的拉膜辊组以及拉膜驱动件的整体示意图;

54.图3是本发明实施例的切刀驱动组件、切刀组件等部分的整体结构示意图;

55.图4是本发明实施例的切刀驱动组件、切刀组件等部分的另一个角度的整体结构示意图;

56.图5是本发明实施例的包装膜处理装置及输送带的整体结构示意图;

57.图6是图5中a部分的局部放大示意图;

58.图7是本发明实施例的横向驱动机构的整体结构示意图;

59.图8是本发明实施例的纵向驱动结构和升降驱动机构的整体结构示意图;

60.图9是本发明实施例的纵向驱动结构和升降驱动机构的另一个角度的的整体结构示意图。

61.图中,100、安装架;200、横向驱动机构;210、横向驱动座;220、横向驱动件;230、横向驱动齿条;240、横向驱动齿轮;300、执行组件;400、纵向驱动机构;410、纵向驱动座;420、纵向驱动件;430、纵向驱动齿条;440、纵向驱动齿轮;500、升降驱动机构;501、升降驱动座;502、第一升降驱动件;503、第二升降驱动件;504、第三升降驱动件;505、升降驱动螺杆;506、升降驱动螺纹座;507、升降驱动组件;510、注胶组件;520、包装膜吸附组件;521、真空吸盘;530、内折组件;531、直角转动驱动件;532、压膜件;600、包装膜架;610、包装膜放置区;620、包装膜支撑板;630、第一托架;640、前挡板;650、输送带;710、拉膜驱动件;720、拉膜辊组;721、拉膜辊体;722、拉膜辊调节块;810、压膜驱动组件;811、压膜气缸;812、导轨;820、压膜结构;910、切刀驱动组件;920、切刀组件;921、上切刀;922、下切刀;923、切刀顶紧件;924、限偏滑块;925、限偏导向结构。

具体实施方式

62.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,文中所提到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

63.参照图1至图9,一种卷材包装机,包括包装膜展平裁切装置和包装膜处理装置。

64.包装膜展平裁切装置设有相互正交的x轴和y轴,x轴和y轴均水平设置。包装膜展平裁切装置包括:

65.包装膜架600。包装膜架600设有包装膜放置区610,包装膜放置区610设有包装膜支撑板620,包装膜支撑板620的数量设为两个,两个包装膜支撑板620沿y轴排布,并且两个包装膜支撑板620分别设置于包装膜架600整体的两侧。包装膜支撑板620的上端设有开口朝上的u形槽,u形槽内可放置包装膜辊轴及轴承。包装膜架600设有第一托架630,第一托架630设置于包装膜展平裁切装置在x轴的一侧。第一托架630开设有多个自上而下贯穿第一托架630的通孔。包装膜架600设有前挡板640。

66.拉膜驱动件710,拉膜驱动件710设置于包装膜放置区610与前挡板640之间。拉膜驱动件710设置为旋转电机,拉膜驱动件710设置于包装膜架600在y方向的一侧,拉膜驱动件710固定安装于包装膜架600。

67.拉膜辊组720,拉膜辊组720设置于包装膜放置区610与前挡板640之间。拉膜辊组720包括两个上下排布的拉膜辊体721,两个拉膜辊体721均沿平行于y轴的方向延伸。拉膜辊体721的外周面覆盖有用于增大摩擦的橡胶层。位于下方的拉膜辊体721与拉膜驱动件710连接,拉膜驱动件710驱动该拉膜辊体721绕平行于y轴的轴线旋转。位于上方的拉膜辊体721的两端转动连接有拉膜辊调节块722,拉膜辊调节块722与包装膜架600滑移连接,拉膜辊调节块722可相对于包装膜架600沿上下方向滑移。

68.压膜驱动组件810,压膜驱动组件810设置于包装膜放置区610与前挡板640之间。压膜驱动组件810设有两个,两个压膜驱动组件810分别设置于包装膜架600在y轴上的两侧,压膜驱动组件810包括压膜气缸811和导轨812,压膜气缸811固定安装于第一托架630的上方,导轨812设置于压膜气缸811的下方。

69.压膜结构820,压膜结构820为一沿y轴延伸的长条状结构,压膜结构820的两端分别与两个压膜驱动组件810连接。压膜结构820设置于与压膜气缸811的输出端固定连接,压膜气缸811驱动压膜结构820沿上下方向运动,导轨812用于对压膜结构820进行导向。

70.照明结构,照明结构安装于压膜结构820的下端。照明结构发出的光朝向第一托架630及切刀组件920。

71.切刀驱动组件910,切刀驱动组件910设置于包装膜放置区610与前挡板640之间。切刀驱动组件910设置为气缸,切刀驱动组件910固定安装于包装膜架600。

72.切刀组件920,切刀组件920设置于包装膜放置区610与前挡板640之间。切刀组件920设置于第一托架630远离包装膜放置区610的一侧。切刀组件920包括上切刀921和下切刀922。上切刀921设置在下切刀922的上方,下切刀922设置于上切刀921靠近包装膜放置区610的一侧。下切刀922与包装膜架600固定连接。切刀驱动组件910与上切刀921连接,切刀驱动组件910驱动上切刀921沿上下方向运动。上切刀921沿y轴延伸并且逐渐向下倾斜,使上切刀921呈一端高另一端低的结构。上切刀921远离包装膜放置区610的端面设有抵接块。

73.切刀顶紧件923,切刀顶紧件923设置为直线气缸,切刀顶紧件923与前挡板640固定连接,切刀顶紧件923的输出轴的端部始终与上切刀921的抵接块抵紧,切刀顶紧件923使上切刀921始终保持具有向包装膜放置区610运动的趋势,避免长期使用上切刀921逐渐偏离下切刀922,避免上切刀921和下切刀922的间隙增大导致无法很好地切断包装膜。

74.切刀限偏组件,切刀限偏组件包括限偏滑块924和限偏导向结构925。限偏滑块924沿上下方向延伸,限偏滑块924与上切刀921固定连接。限偏导向结构925设置为轴承,限偏导向结构925的外周面与限偏导向结构925抵接,并且限偏滑块924与限偏导向结构925滑移连接,限偏导向结构925与及包装膜架600固定连接。

75.输送带650,输送带650设置于切刀组件920远离包装膜放置区610的一侧。输送带650设有包装膜传输方向,包装膜传输方向与x轴平行设置,包装膜传输方向为远离包装膜放置区610的方向。

76.包装膜处理装置,包括:安装架100、横向驱动机构200和执行组件300。

77.横向驱动机构200安装于安装架100。

78.横向驱动机构200包括:横向驱动座210、横向驱动件220、横向驱动齿条230和横向驱动齿轮240。

79.横向驱动座210与安装架100滑移连接。

80.横向驱动件220固定安装于横向驱动座210。

81.横向驱动齿条230沿第一方向延伸,横向驱动齿条230与安装架100固定连接。

82.横向驱动齿轮240与横向驱动座210转动连接,横向驱动件220驱动横向驱动齿轮240旋转,横向驱动齿轮240与横向驱动齿条230啮合。

83.横向驱动机构200驱动执行组件300沿第一方向滑移。

84.执行组件300包括:纵向驱动机构400、升降驱动机构500、注胶组件510、包装膜吸附组件520和内折组件530。

85.纵向驱动机构400安装于横向驱动机构200。

86.升降驱动机构500安装于纵向驱动机构400,纵向驱动机构400驱动升降驱动机构500沿第二方向滑移。

87.注胶组件510、包装膜吸附组件520和内折组件530沿第二方向排列。升降驱动机构500驱动注胶组件510、包装膜吸附组件520以及内折组件530上下升降。

88.内折组件530包括直角转动驱动件531和压膜件532,直角转动驱动件531驱动压膜件53290

°

摆动。

89.执行组件300的数量设置为两个,两个执行组件300沿第二方向排布。

90.包装膜吸附组件520包括多个真空吸盘521(在其他实施例中,包装膜吸附组件520可采用静电式吸附或采用夹爪夹起的方式对包装膜进行固定)。

91.纵向驱动机构400包括:纵向驱动座410、纵向驱动件420、纵向驱动齿条430和纵向驱动齿轮440。

92.纵向驱动座410与横向驱动座210滑移连接。

93.纵向驱动件420固定安装于纵向驱动座410。纵向驱动件420设置为旋转电机。

94.纵向驱动齿条430沿第二方向延伸,纵向驱动齿条430与横向驱动机构200固定连接。

95.纵向驱动齿轮440与纵向驱动座410转动连接,纵向驱动件420驱动纵向驱动齿轮440旋转,纵向驱动齿轮440与纵向驱动齿条430啮合。

96.升降驱动机构500包括:升降驱动座501、升降驱动组件、升降驱动螺杆505和升降驱动螺纹座506。

97.升降驱动座501与纵向驱动机构400滑移连接。

98.升降驱动组件固定安装于纵向驱动机构400。升降驱动组件设置为旋转电机。

99.升降驱动螺杆505与纵向驱动机构400转动连接。

100.升降驱动螺纹座506固定安装于升降驱动座501,升降驱动螺纹座506与升降驱动螺杆505螺纹连接。

101.升降驱动机构500、纵向驱动机构400以及横向驱动机构200均设有导向组件,导向组件包括导向轨道和导向滑座,导向轨道与导向滑座滑移连接,导向轨道的延伸方向与对应的驱动机构的驱动方向相平行。

102.升降驱动座上安装有第一升降驱动件502、第二升降驱动件503和第三升降驱动件504,第一升降驱动件502驱动注胶组件510升降,第二升降驱动件503驱动包装膜吸附组件520升降,第三升降驱动件504驱动内折组件530升降。

103.在其他实施例中,横向驱动机构200和纵向驱动机构400均可通过直线电机或直线

气缸直接驱动。

104.以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1