一种输送带视觉检测及自动修补撕裂协同控制系统及方法

1.本发明涉及带式输送机领域,具体涉及一种输送带视觉检测及自动修补撕裂协同控制系统,还涉及一种输送带视觉检测及自动修补撕裂协同控制方法。

背景技术:

2.带式输送机是煤炭、冶金、矿山、港口、交通运输等行业广泛使用的运输设备,具有造价低,维护保养成本低、输送量大的优点,它是现代化生产不可或缺的连续运输装置之一。然而,在带式输送机的运输过程中常会出现输送带撕裂的现象,带式输送机皮带的撕裂对生产的顺利进行危害很大,主要体现在以下几个方面:(1)输送带的撕裂继续扩大会导致输送带整体断裂导致工程生产直接停止。(2)输送带的撕裂会导致货料从撕裂处漏出对运输环境和经济效益造成影响,以上的问题对带式输送机的安全运行有巨大的影响。若对撕裂放任不管继续运行带式输送机就将会对人员或设备造成重大事故,因此要及时发现和修理撕裂是十分重要的。

3.经调查发现,现有的针对输送带的撕裂只有检测并没有将撕裂检测与自动修补相结合,传统的撕裂修补方法只能根据检测出撕裂后让带式输送机停机并清扫输送带上所有货料然后让相关人员对输送带进行修补。这种方法不仅浪费了大量的人力物力也对工程的生产效益造成了浪费,不满足当前全自动化工厂的社会潮流。因此开发一种输送带视觉检测及自动修补撕裂协同控制系统是十分重要的。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的不足,提供一种输送带视觉检测及自动修补撕裂协同控制系统,还提供一种输送带视觉检测及自动修补撕裂协同控制方法。

5.本发明的上述目的通过以下技术手段实现:

6.一种输送带视觉检测及自动修补撕裂协同控制系统,包括主动滚筒和从动滚筒,主动滚筒和从动滚筒驱动环状的输送带旋转,环状的输送带的上行部分为上输送带,下行部分为下输送带,还包括用于检测上输送带撕裂状况的视觉检测系统,

7.用于测量上输送带张力的张力传感器,

8.用于张紧下输送带的张紧力调整装置,

9.用于检测输送带运行阻力的阻尼检测器,

10.用于清扫上输送带上的货物且设置在视觉检测系统之后的电动滚动清扫器,

11.用于对上输送带进行打磨且设置在电动滚动清扫器之后的打磨装置,

12.用于对上输送带上的裂缝进行补胶且设置在打磨装置之后的补胶装置,

13.用于对补胶后的裂缝进行加热且设置在补胶装置的加热密封箱,

14.用于对补胶加热后的裂缝进行降温的降温风扇。

15.如上所述打磨装置在对应的三维驱动装置的控制下运动至上输送带上方或者从输送带上方移除;

16.所述补胶装置在对应的三维驱动装置的控制下运动至上输送带上方或者从输送带上方移除。

17.如上所述加热密封箱包括密封上夹板和密封下夹板,上输送带位于密封上夹板和密封下夹板之间,密封上夹板和密封下夹板在对应的液压杆驱动下朝上输送带运动或者远离上输送带运动,密封下夹板为平板状,密封上夹板为倒扣在密封下夹板上的盒状,密封上夹板的进气口和出气口各有一个温度传感器用来检测进气口和出气口的温度。

18.一种输送带视觉检测及自动修补撕裂协同控制方法,包括以下步骤:

19.步骤1、布置视觉检测系统、张力传感器、阻尼检测器以及张紧力调整装置;

20.步骤2、视觉检测系统实时监测上输送带的图片,张力传感器监测输送带张力,阻尼检测器监测输送带的运行阻力;

21.步骤3、当输送带发生撕裂时,视觉检测系统自动检测得出撕裂处,记输送带厚度为h;

22.步骤4、测到撕裂后,电动滚动清扫器启动对撕裂处货料进行清扫;

23.步骤5、撕裂处运行到修补区域时停止;

24.步骤6、通过阻尼检测器得到输送带发生撕裂后的运行阻力值w(t),对输送带最大张紧力s

max

进行计算,

[0025][0026]

式中,k为滚筒固定阻力系数之积;z为输送带围包角;μ为传动滚筒摩擦系数,t为时间,拟合求解输送带撕裂后可以承受的最大张紧力s

max

和输送带发生撕裂时张力值s2(t),

[0027]

通过张紧力调整装置调整输送带的张紧力不超过最大张紧力s

max

;

[0028]

步骤7、利用打磨装置对撕裂处进行砂轮打磨,打磨时不能打磨超过输送带厚度h的

[0029]

步骤8、通过视觉检测系统识别裂纹,沿着上输送带传输方向,裂纹撕裂的长为a;上输送带平面上垂直于上输送带传输方向,裂纹撕裂的宽为b;y为输送带宽度,当b》0.2y时撕裂无法修补;当b≤0.2y时,计算裂纹撕裂时用胶量v;

[0030]

v≥ts·cs

·a[0031][0032][0033]

其中,q为胶的变位承受能力,qe为输送带撕裂后的平均张力值,f1为胶设计的强度值,ts为粘接厚度,cs为粘接宽度;

[0034]

步骤9、位于上输送与下输送带之间的密封下夹板由液压杆向上运行,直至接触到上输送带,补胶装置在三维驱动装置的作用运行至撕裂处,补胶装置根据用胶量v倒出修补胶进行撕裂处补胶;

[0035]

步骤10、通过三维驱动装置移除补胶装置,通过液压杆驱动密封上夹板倒扣在密封下夹板上,将传输带的撕裂处闭合在密封上夹板和密封下夹板之间,计算烘干加热时间t1:

[0036][0037]

其中,m为胶料质量,d为胶料定性尺寸,c2为胶料的平均比热容,t

21

为胶的最终温度,t

22

为胶的初始温度,g为胶料的含水量,c1为水分的比热容,t3为水的汽化温度,e为水的汽化热,c

p

为水蒸汽的比热容,t

11

为进入加热密封箱的烟气的温度,t

12

为排出加热密封箱的烟气温度,为胶的设定导热系数,nu为努赛特数,s为撕裂面积,

[0038]

加热结束后上密封夹板打开,裂缝修补处运行至降温风扇所在风扇区进行降温。

[0039]

本发明相对于现有技术,具有以下有益效果:自动检测并修补撕裂减少了人力物力的浪费;计算出最合适的修补剂用量减少了修补剂过量使用的浪费;全自动的加热密封箱减少因设备维修导致的设备停运时间。

附图说明

[0040]

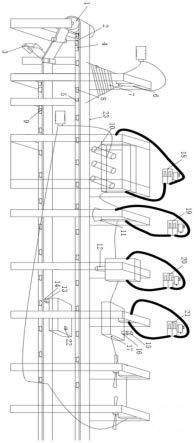

图1为本发明装置的结构图。

[0041]

图中:1-驱动滚筒;2-阻尼检测器;3-张紧力调整装置;4-第一张力传感器;5-第二张力传感器;6-视觉检测系统;7-扫描区域;8-上托辊;9-下托辊;10-电动滚动清扫器;11-打磨装置;12-补胶装置;13-出气口;14-第一温度传感器;15-第二温度传感器;16-进气口;17-加热密封箱;18-液压缸;19-液压缸;20-第一液压杆;21-第二液压缸;22-第三温度传感器;23-第三张力传感器;

具体实施方式

[0042]

为了便于本领域普通技术人员理解和实施本发明,下面结合实施例对本发明作进一步的详细描述,应当理解,此处所描述的实施示例仅用于说明和解释本发明,并不用于限定本发明。

[0043]

如图1所示,一种输送带视觉检测及自动修补撕裂协同控制系统,包括主动滚筒和从动滚筒,主动滚筒和从动滚筒驱动环状的输送带旋转,环状的输送带的上行部分为上输送带,下行部分为下输送带,上输送带为运料处。

[0044]

还包括在上输送带下料之后的上方设置有用于检测输送带撕裂状况的视觉检测系统;

[0045]

还包括分别布置在上输送带的下面第一张力传感器、第二张力传感器以及第三张力传感器,用于采集张力;

[0046]

还包括张紧下输送带的张紧力调整装置,用来调整输送带的张紧力;

[0047]

还包括用于检测输送带运行阻力的阻尼检测器,所述阻尼检测器安装在主动轮的上输送带下方;

[0048]

还包括在视觉检测系统之后5m-7m内安装给用于给输送带清理货料的电动滚动清

扫器;

[0049]

还包括在视觉检测系统之后8m-15m内每隔2m-3m依次安装的打磨装置、补胶装置、加热密封箱(包括密封上夹板和密封下夹板)三个部分,加热密封箱的进气口和出气口各有一个温度传感器用来检测进气口和出气口的温度,分别用第一温度传感器、第二温度传感器来检测;在补胶装置的后方安装降温风扇用于对修补处降温。

[0050]

打磨装置在对应的三维驱动装置的控制下运动至上输送带上方或者从输送带上方移除;

[0051]

补胶装置在对应的三维驱动装置的控制下运动至上输送带上方或者从输送带上方移除;

[0052]

加热密封箱包括密封上夹板和密封下夹板,上输送带位于密封上夹板和密封下夹板之间,密封上夹板和密封下夹板在对应的液压杆驱动下朝上输送带运动或者远离上输送带运动,密封下夹板为平板状,密封上夹板为倒扣在密封下夹板上的盒状,密封上夹板的进气口和出气口各有一个温度传感器用来检测进气口和出气口的温度。

[0053]

一种输送带视觉检测及自动修补撕裂协同控制方法,包括以下步骤:

[0054]

步骤1、视觉检测系统作为监测输送带实时状况的采集装置,输送带为环形循环带,上行输送带记为上输送带,下行输送带记为下输送带。所述的视觉检测系统配置上下可移动的辅助安装支架悬垂在输送带上方,视觉检测系统的监测区域靠近输送带的下料区之后;所述第一张力传感器、第二张力传感器以及第三张力传感器分别布置在上输送带的下面,各个张力传感器的固定支架安装在机架上;阻尼检测器检测输送带的运行阻力,阻尼检测器安装在主动滚桶附近的上输送带下方,张紧力调整装置布置与下输送带的下方用来调整输送带的张紧力。

[0055]

步骤2、在输送带的运行状态达到平稳时,且在传送物料的情况下,视觉检测系统和张力传感器开始采集输送带实时状况图片和输送带张力,第一张力传感器、第二张力传感器以及第三张力传感器分别监测上输送带传输方向的张力f1(第一张力传感器、第二张力传感器、第三张力传感器的平均值)、

[0056]

步骤3、将视觉检测系统放在下料处的后方(上输送带的物料传输方向为后方),当输送带发生撕裂时,视觉检测系统可以自动检测得出撕裂处,记输送带厚度为h。

[0057]

步骤4、检测到撕裂后电动滚动清扫器启动对撕裂处货料进行清扫,为后续修补做准备。

[0058]

步骤5、撕裂处运行到修补区域时停止。

[0059]

步骤6、通过阻尼检测器得到输送带发生撕裂后的运行阻力值w(t),对输送带最大张紧力s

max

进行计算,

[0060][0061]

式中k为滚筒固定阻力系数之积;z为输送带围包角;μ为传动滚筒摩擦系数,这三个数据为已知量,t为时间。

[0062]

由式(16)式(17)式可求解出输送带撕裂后可以承受的最大张紧力s

max

和输送带发生撕裂时张力值s2(t),

[0063]

由得出的输送带撕裂后可以承受的最大张紧力s

max

设置张紧器的张紧力大小,位

与下输送带的下方的张紧力调整装置设置的张紧力不超过输送带最大张力值s

max

以免造成撕裂处扩大。

[0064]

步骤7、利用打磨装置对撕裂处进行砂轮打磨,打磨时不能打磨超过输送带厚度h的

[0065]

步骤8、通过视觉检测系统识别裂纹,沿着上输送带传输方向,裂纹撕裂的长为a;上输送带平面上垂直于上输送带传输方向,裂纹撕裂的宽为b;y为输送带宽度,当b》0.2y时撕裂无法修补;当b≤0.2y时,计算裂纹撕裂时用胶量v;

[0066]

固定已知q为胶的变位承受能力,取对应于其受拉应力为0.14n/mm2时的伸长率,则粘接厚度ts为

[0067][0068]

通过第一、第二、第三张力传感器的平均值得到输送带撕裂后的平均张力值qe,f1为胶设计的强度值,a为沿着上输送带传输方向的裂纹撕裂长度,由视觉检测系统得出撕裂面积为s,则粘接宽度cs为

[0069][0070]

计算裂纹撕裂时用胶量v≥ts·cs

·

a。

[0071]

步骤9、在对用胶量计算完毕后,位于上输送与下输送带之间的密封下夹板由液压杆向上运行,当密封下夹板接触到上输送带时密封下夹板停止工作,然后补胶装置根据用胶量v倒出修补胶,喷涂修补胶的补胶装置在三维驱动装置的作用下可以进行三维运动,通过三维驱动装置移动补胶装置到撕裂处,修补胶的喷涂方式为沿着撕裂起始处到撕裂结束处停止。

[0072]

步骤10、在修补胶加完后,三维驱动装置将补胶装置从上传输带上方移除,可将密封上夹板由液压杆向下运行,其中密封下夹板为平板状,密封上夹板为盒状,当可密封上夹板倒扣在密封下夹板上时,将传输带的撕裂处闭合在密封上夹板和密封下夹板之间,热烟气从可密封上夹板的进口进入来起到加速胶干的时间。计算烘干加热时间达到最优控制:

[0073]

通过步骤8可以得到撕裂面积s(m2),则高温烟气与胶的对流传热量q为

[0074]

q=ksδtmꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(25)

[0075]

式中:k为热气与胶的当量换热系数[w/(m2·

℃)],热气与胶的当量换热系数k为

[0076][0077]

式中:为胶的设定导热系数[w/(m

·

℃)];d为胶料定性尺寸;nu为努赛特数,re为雷诺数,re=ud/j;

[0078]

通过空气流速检测器得到空气流速u(m/s),j为胶的设定粘度(m2/s),通过视觉检测系统得出胶涂的涂抹长度d(m),pr为普朗特常数。

[0079]

δtm为对数平均温度差(℃),对数平均温度差为:

[0080]

[0081]

式中:t

11

为进入加热密封箱的烟气的温度(℃),通过进气口温度传感器检测得来;t

12

为排出加热密封箱的烟气温度(℃)通过出气口的温度传感器检测得来;t

21

为胶的最终温度(℃);t

22

为胶的初始温度(℃)通过密封上夹板和密封下夹板构成的密封箱内的内部温度传感器检测得来,ln为对数。

[0082]

步骤11、烘干加热重量为m、含水量为g的胶料所需热量qm为

[0083]

qm=m[c2(t

21-t

22

)+gc1(t

3-t

22

)+ge+gc

p

(t

11-t3)]

ꢀꢀ

(28)

[0084]

m=ρv

ꢀꢀ

(29)

[0085]

式中:ρ为胶的密度;v为用胶量;c2为胶料的平均比热容[kj/(kg

·

℃)];c1为水分的比热容[kj/(kg

·

℃)];c

p

为水蒸汽的比热容[kj/(kg

·

℃)];t3为水的汽化温度(℃);e为水的汽化热(kj/kg);g为胶料的含水量。

[0086]

步骤12、烘干加热过程中,物料对外做功为零,且机械能守恒,根据能量守恒定律建立以物料为对象的能量守恒方程为

[0087][0088]

式中:t1为烘干加热时间,q为高温烟气与胶的对流传热量。

[0089]

步骤13、烘干加热时间的计算:

[0090]

将式(25)~式(29)代入式(30),并整理,得烘干加热时间t1的计算公式为:

[0091][0092]

步骤14、烘干加热时间计算完毕后启动加热,当加热结束后上密封夹板打开,降温风扇启动,输送带缓慢运行,裂缝修补处经过降温风扇所在风扇区起到降温作用以免修补处运行至滚轮区域与滚轮相互粘连。

[0093]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1