一种有效防止行车吊钩脱钩的防脱器的制作方法

1.本发明属于起重设备技术领域,具体涉及一种结构简单、安全可靠、使用便捷的有效防止行车吊钩脱钩的防脱器。

背景技术:

2.行车是起重设备的俗称,可使挂在吊钩上的重物在空间实现垂直升降或水平运移,在生产车间、货场等场所中广泛应用,故而行车的吊装安全是使用企业较为重视的安全指标。由于行车是一种间歇动作的机械装置,它的工作特点是经常启动和制动,而在启动、制动等过程中吊钩上的重物容易晃动,此外因操作不当、设备故障等使行车吊钩下降太快,都容易使吊钩内的吊索具脱出,轻则造成所吊重物损坏,重则可能带来人身伤害事故,存在极大的安全隐患。目前,为了避免吊索具从行车的吊钩内脱出,一般是在吊钩的根部加装防脱板,用于防止吊钩脱钩情况的发生。但是,防脱板在装入吊索具时需要操作人员扳动防脱板,而吊索具装入后还则需再扳动防脱板使之与吊钩形成闭合才能起到防脱钩效果,不仅操作过程繁琐,且人员在吊索具下的频繁操作也存在安全隐患。为此,也有通过在防脱板内加装复位弹簧,使防脱板与吊钩内侧形成常闭状态,而在在装入吊索具时通过吊索具的自重就能压下防脱板而进入吊钩内,随之防脱板失去重物压迫后在弹簧张力作用下,防脱板前端紧靠在吊钩尾端内壁上形成相对封闭的空腔,以防止吊索具从吊钩内脱出,从而避免了装入吊索具时的人工扳开及闭合防脱板的繁琐工作,提供了使用的安全性。但是,由于材质硬度、强度不够以及操作频繁等原因,经常会出现弹簧失效、防脱板变形等情况,使防脱板不能很好地与吊钩内壁紧贴而失去防脱性能,导致需经常更换和矫正维护,从而增加了维护工作量,而且也埋下了安全隐患。而且普通的防脱板及弹簧防脱板,在吊索具更换时都还需用单手下压防脱板,用另一只手才能将吊索具从吊钩中取出,此时下压防脱板的手极易被吊索具磕碰伤。

3.现有技术中,为了解决上述防脱板存在的问题,也有通过在防脱板上固定向吊钩后延伸的配重,以实现弹簧防脱板的功能,不仅能避免弹簧失效,而且吊索具更换时也能通过提起后端的配重而打开防脱板,从而避免了手被吊索具磕碰伤的危险。但是,由于防脱板的前端为直板,使得其与吊钩尾端内壁形成点接触,防脱板与吊钩尾端内壁的接触点应力较大,导致防脱板的磨损加剧,后期维护工作量较大且存在一定的安全隐患。此外,由于防脱板与吊钩尾端的内壁为点接触,在行车启动、制动等过程中因重物晃动,吊索具会对防脱板形成垂直及水平方向的冲击,长时间使用后防脱板因随之左右晃动而变形,容易导致防脱板从吊钩侧部脱出而在弹簧或配重作用下向上弹出而失去防脱钩效果。另外,无论上述的常规防脱板、弹簧防脱板,以及配重式的防脱板结构,由于其防脱板在装入吊索具时都要向吊钩内旋转避让,使得吊钩内的空间被侵占,特别是在吊钩的开口位置处出现防脱板侵占,不仅使得较粗的吊索具无法顺畅的入钩或脱钩,从而限制了行车的使用范围;而且较粗的吊索具挂入吊钩后还易卡住防脱板使其不能复位,无法起到防脱钩的作用。

技术实现要素:

4.本发明的目的在于提供一种结构简单、安全可靠、使用便捷的有效防止行车吊钩脱钩的防脱器。

5.本发明的目的是这样实现的:包括吊钩,所述吊钩包括直柄段、上部与直柄段连接的吊钩段,所述吊钩段远离直柄段的末端设置有突缘部;还包括铰接轴、防脱板、配重板,所述直柄段面向吊钩段的一侧设置有与吊钩轴线垂直的铰接孔,所述铰接轴转动设置于铰接孔内,所述防脱板的后端与铰接轴固定连接,所述防脱板的前端设置有可卡接在突缘部下方的吊钩段内侧或可卡接在突缘部内侧的卡槽,所述配重板一端与铰接轴或防脱板固定连接且另一端延伸到吊钩段的后侧,所述配重板的扭矩大于防脱板的扭矩。

6.本发明与现有技术相比具有以下有益效果:1、本发明通过铰接设置防脱板,并设置扭矩较大的配重板使防脱板前端的卡槽与吊钩的突缘部形成常闭结构,使得装入吊索具时通过吊索具自重可自动进入吊钩段,而防脱板在配重板的作用下自动回复形成闭合的防脱钩效果,使得应用较为便捷,不仅相比弹簧防脱板的结构强度和使用耐久性更好,而且避免了手被吊索具磕碰伤的危险。

7.2、本发明防脱板前端的卡槽不仅能够与吊钩段形成至少两点乃至线接触,接触面较大,从而减小防脱板接触点的应力而减少磨损,有效减低了检修工作量;而且卡槽还能防止防脱板左右晃动而进一步减少磨损及变形,使得吊索具难以脱出,使得其更加安全可靠。

8.3、本发明通过在吊钩的直柄段上设置可旋转的转座,而使防脱板铰接在转座上,使得防脱板在装入及卸除吊索具时可随转座水平旋转而让出吊钩的开口位置,使得较粗的吊索具也能顺畅的入钩或脱钩,提高了行车适应性;而且配合防脱板前端的卡槽及配重板,在防脱板锁紧防脱状态时,卡槽可对防脱板的水平转动形成可靠的约束,从而可避免防脱板随吊钩晃动而左右水平旋转失去防脱钩效果。

9.综上所述,本发明结构简单、安全可靠、使用便捷的特点。

附图说明

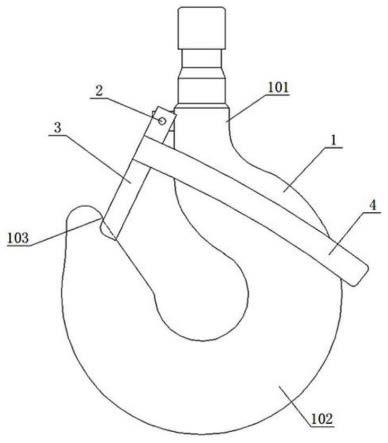

10.图1为本发明使用结构示意图之一;图2为本发明使用结构示意图之二;图3为图2之俯视图;图4为本发明之防脱板结构示意图;图5为图2之剖视图之一;图6为图2之剖视图之二;图中:1-吊钩,101-直柄段,102-吊钩段,103-突缘部,104-环形槽,105-定位穴,2-铰接轴,3-防脱板,301-卡槽,4-配重板,5-转座,501-铰接座,502-导向块,503-定位销,504-弹簧,505-阶梯孔。

具体实施方式

11.下面结合实施例和附图对本发明作进一步的说明,但不以任何方式对本发明加以限制,依据本发明的教导所作的任何变更或替换,均属于本发明的保护范围。

12.如图1至6所示,本发明包括吊钩1,所述吊钩1包括直柄段101、上部与直柄段101连

接的吊钩段102,所述吊钩段102远离直柄段101的末端设置有突缘部103;还包括铰接轴2、防脱板3、配重板4,所述直柄段101面向吊钩段102的一侧设置有与吊钩1轴线垂直的铰接孔,所述铰接轴2转动设置于铰接孔内,所述防脱板3的后端与铰接轴2固定连接,所述防脱板3的前端设置有可卡接在突缘部103下方的吊钩段102内侧或可卡接在突缘部103内侧的卡槽301,所述配重板4一端与铰接轴2或防脱板3固定连接且另一端延伸到吊钩段102的后侧,所述配重板4的扭矩大于防脱板3的扭矩。

13.如图4所示,所述卡槽301为“c”形、“v”形或“凵”形凹槽结构,或者为与相卡接的吊钩段102内侧或突缘部103内侧贴合的曲面凹槽结构。

14.所述防脱板3及为配重板4为“l”形或“凵”形结构,所述卡槽301设置于防脱板3前端的横梁外侧。

15.如图2和3所示,本发明还包括旋转连接在直柄段101的转座5,所述铰接孔设置于转座5外壁的铰接座501上。

16.所述吊钩1的直柄段101上设置有环形槽104,所述转座5整体或局部可旋转的嵌入在环形槽104内。

17.如图5所示,所述环形槽104为回旋角不小于90度的局部槽且一端延伸至面向突缘部103的内侧,所述转座5的内壁上固定设置有可滑动的嵌入在环形槽104内的导向块502。

18.如图6所示,所述环形槽104为圆环槽,所述转座5整体可旋转的嵌入在环形槽104内,所述环形槽104的底部面向突缘部103的一侧设置有定位穴105,所述转座5在铰接座501的背部设置有可伸入定位穴105的弹性定位销。

19.所述弹性定位销包括定位销503、弹簧504,所述铰接座501的背部设置有阶梯孔505,所述定位销503可滑动的设置于阶梯孔505外侧的导向孔内且一端向阶梯孔505内侧的大孔内延伸,所述弹簧504设置于阶梯孔505内侧的大孔内并与定位销503抵接。

20.所述定位销503在阶梯孔505内侧的大孔内设置有外径大于导向孔的凸沿,所述弹簧504套设在大孔内的定位销503上且一端凸沿抵接。

21.所述定位销503与定位穴配合的端部设置有半球形的定位头,所述定位头的直径不小于定位穴105的直径。

22.本发明工作原理及工作过程:如图2至5所示,防脱板3一端通过铰接轴2与转座5铰接,而且配重板4的前端与防脱板3固定连接并向吊钩段102的后侧延伸,由于配重板4相对铰接轴2的力矩比防脱板3的大,因此在配重板4的自重作用下,防脱板3在无其它外力的情况下会自动绕铰接轴2向上旋转,至其前端的卡槽301与突缘部103下方的吊钩段102内侧卡接,或者直接与突缘部103内侧卡接,从而形成常闭的锁紧结构。

23.装入吊索具时,将吊索具放入吊钩1开口内的防脱板3上,防脱板3在吊索具自身重量作用下克服配重板4的力矩差值,推动防脱板3绕铰接轴2向下旋转,使得其上的吊索具滑入吊钩1的内侧;随后防脱板3失去外力,在配重板4的自重作用下向上旋转回复到闭合锁紧状态。(对于较粗的吊索具,也可在装入吊索具前,手动提起配重板4使防脱板3向下旋转前端的卡槽301与突缘部103或吊钩段102分离,然后旋转转座5使防脱板3转到吊钩1的一侧,随后将吊索具放入吊钩1内,接着再次旋转转座5使防脱板3转到吊钩1内侧,随后放开配重板4,防脱板3在配重板4的自重作用下向上旋转使卡槽301与突缘部103或吊钩段102卡合)。

而在卸除吊索具时,只需手动上提配重板4即可使防脱板3向下旋转而解除闭合锁紧,此时就可使吊索具从吊钩1内取出;(对于较粗的吊索具,取出过程与装入过程一致,提起配重板4并旋转转座5即可)吊索具取出后,手松开配重板4,配重板4下落并带动防脱板3向上旋转再次回复到合锁紧状态,从而达到吊钩1内吊索具的防脱落保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1