仓储方法及系统、控制单元、及分拣处理系统与流程

1.本技术涉及智能物流技术领域,尤其涉及仓储方法及系统、控制单元、及分拣处理系统。

背景技术:

2.分拣环节是仓储作业中的关键环节之一。一种相关技术中,机器人在地面移动,机器人的运动区域和货架区域需要分别占地,占地面积较大,且机器人的运动区域受限于货架区域,当多个机器人在同一区域工作时,发生堵塞的可能性高,会影响系统效率。

技术实现要素:

3.本技术旨在提供仓储方法及系统、控制单元、及分拣处理系统,能够提高系统效率。

4.本技术一方面提供一种仓储方法,包括:

5.控制具有移载装置的取运机器人沿着仓储单元顶部的轨道系统运动至所述轨道系统的目标位置,以控制所述取运机器人将所述移载装置下降至与所述目标位置侧方的目标存储列的目标存储层对应的位置,以与所述目标存储层之间转移存放对象。

6.一些实施例中,所述轨道系统包括沿第一方向延伸的第一轨道组和沿第二方向延伸的第二轨道组,所述第一轨道组和第二轨道组共同在所述仓储单元的顶部形成多个网格,所述多个网格形成第一网格区域和所述第二网格区域,所述第二网格区域下方分布有多个存储列,所述存储列具有多个存储层;

7.所述控制具有移载装置的取运机器人沿着仓储单元顶部的轨道系统运动至所述轨道系统的目标位置之前,还包括:

8.确定所述存放对象对应的目标存储列;以及

9.根据预存的所述轨道系统的地图数据、所述多个存储列与所述第二网格区域中的网格的对应数据,确定第一网格区域中与所述目标存储列相邻的目标网格,所述目标网格为所述取运机器人沿所述轨道系统运动的目标位置;

10.其中,所述地图数据中包括所述多个网格的分布数据、所述第一轨道组和第二轨道组的分布数据、所述第一网格区域的分布数据、所述第二网格区域的分布数据。

11.一些实施例中,所述控制具有移载装置的取运机器人沿着仓储单元顶部的轨道系统运动至所述轨道系统的目标位置,包括:

12.根据所述目标网格、所述第一轨道组和第二轨道组的分布数据、以及取运机器人的当前位置确定所述取运机器人在所述轨道系统上的运动路径;以及,

13.控制所述取运机器人按照所述运动路径运动至所述目标网格。

14.一些实施例中,控制所述取运机器人在设于所述轨道系统边缘的转包口装载或卸载所述存放对象。

15.一些实施例中,所述取运机器人被构造为在所述转包口处自所述取运机器人的上

方装载或卸载所述存放对象。

16.一些实施例中,使所述存放对象在所述转包口处的取运机器人与地面操作台或自动输送线之间转移。

17.一些实施例中,判断货架中的各货位是否均完成相应存放对象的装载或卸载,若均完成,则发出移动货架通知;其中,所述货架为由一个或多个所述存储列所形成的一体活动货架。

18.一些实施例中,在所述控制具有移载装置的取运机器人沿着仓储单元顶部的轨道系统运动至所述轨道系统的目标位置之前,还包括:控制所述取运机器人在设于所述轨道系统边缘的转包口处获得分拣后货物,以及所述分拣后货物要被送达的位置信息,所述位置信息包括所述目标存储列和所述目标存储层的信息;

19.控制所述取运机器人将所述移载装置下降至与所述目标位置侧方的目标存储列的目标存储层对应的位置之后,还包括:控制所述取运机器人将所述分拣后货物卸载至所述目标存储层。

20.一些实施例中,所述控制所述取运机器人在设于所述轨道系统边缘的转包口处获得分拣后货物之前,还包括:

21.使待分拣对象被运送至所述仓储单元顶部的预定供包位,以使所述分拣后货物被从所述待分拣对象分拣出并投放至所述转包口处的取运机器人;或者,

22.使待分拣对象被运送至升降机的地面操作台处的预定供包位,以及使所述升降机的升降传送装置将从所述待分拣对象分拣出的所述分拣后货物自所述地面操作台传送至所述转包口。

23.一些实施例中,所述控制所述取运机器人在设于所述轨道系统边缘的转包口处获得分拣后货物之前,还包括:

24.根据多个订单统计出所需货物的种类和/或数量;

25.按照所述所需货物的种类和/或数据使相应的待分拣对象被运送至预定供包位,;

26.获得所述多个订单中需要所述分拣后货物的目标订单所对应的目标存储列和目标存储层的信息,以控制所述取运机器人将装有所述分拣后货物的订单箱卸载至所述目标存储列的目标存储层处,或将所述分拣后货物卸载至所述目标存储列的目标存储层处的订单箱。

27.一些实施例中,所述控制所述取运机器人在设于所述轨道系统边缘的转包口处获得分拣后货物之前,还包括:

28.使含有多个同一sku商品的待分拣对象被运送至预定供包位,以使所述sku商品被从所述待分拣对象分拣出并投放至所述转包口处的取运机器人;

29.获得多个订单中需要所述sku商品的目标订单所对应的目标存储列和目标存储层的信息,以控制所述取运机器人将所述sku商品卸载至所述目标存储层处的订单箱。

30.一些实施例中,所述控制所述取运机器人在设于所述轨道系统边缘的转包口处获得分拣后货物之前,还包括:

31.使含有多种类货物的待分拣对象被运送至预定供包位,以控制所述取运机器人在所述转包口处获得从所述待分拣对象分拣出的分拣后货物;

32.获得分拣后对象对应的目标存储列和目标存储层,以便所述取运机器人将所述分

拣后对象卸载至所述目标存储层或所述目标存储层处的目标整理箱;其中,所述分拣后对象是分拣后货物或装有分拣后货物的对象,所述目标整理箱用于放置同一种类货物或同一sku商品。

33.一些实施例中,所述取运机器人具有可沿所述第一方向同向运动的第一驱动轮组、以及可沿所述第二方向同向运动的第二驱动轮组;

34.所述控制具有移载装置的取运机器人沿着仓储单元顶部的轨道系统运动包括:

35.控制所述第一驱动轮组离开所述轨道系统的轨道,且控制所述第二驱动轮组驱动所述取运机器人沿所述第二轨道组中的轨道运动;或者,

36.控制所述第二驱动轮组离开所述轨道系统的轨道,且控制所述第一驱动轮组驱动所述取运机器人沿所述第一轨道组中的轨道运动。

37.一些实施例中,还包括:控制所述取运机器人在沿着所述轨道系统的运动过程中为所述移载装置的储能装置充电。

38.一些实施例中,还包括:根据所述目标位置与所述目标存储列的相邻位置关系,确定所述移载装置的移载方向,以控制所述移载装置按照所述移载方向与所述目标存储层之间转移存放对象。

39.本技术另一方面提供管理设备控制单元,包括:

40.至少一个处理器;以及

41.至少一个存储器,其上存储有可执行代码,当所述可执行代码被所述至少一个处理器执行时,使所述至少一个处理器执行上述方法。

42.本技术再一方面提供取运机器人控制单元,其特征在于,包括:

43.至少一个处理器;以及

44.至少一个存储器,其上存储有可执行代码,当所述可执行代码被所述至少一个处理器执行时,使所述至少一个处理器执行上述方法。

45.本技术再一方面提供仓储系统,包括至少一个仓储单元和至少一个具有移载装置的取运机器人:

46.所述仓储单元包括支架、设于所述支架的竖向顶部的平台轨道系统、以及设于所述平台轨道系统下方的多个存储列,所述存储列具有沿所述竖向布置的多个存储层;

47.所述取运机器人用于在运动至所述平台轨道系统的目标位置后,将所述移载装置下降至与侧方的目标存储列的目标存储层对应的位置,从所述移载装置向所述目标存储层卸载存放对象或者从所述目标存储层将存放对象装载至所述移载装置。

48.一些实施例中,所述仓储单元包括沿第一方向间隔布置的货架单元,所述货架单元包括沿第二方向布置的至少两个所述存储列;

49.所述目标位置对应于沿所述第一方向间隔布置的所述货架单元之间的间隔区域。

50.一些实施例中,所述货架单元的至少两个所述存储列形成可相对于所述支架整体移动的一体结构;或者,

51.所述货架单元的至少两个所述存储列与所述支架形成一体结构。

52.一些实施例中,所述货架单元的至少两个所述存储列形成可相对于所述支架整体移动的一体结构;

53.所述支架和所述货架单元在所述第二方向上相互不干涉,使得所述货架单元可沿

所述第二方向被整体移出所述仓储单元。

54.一些实施例中,所述支架与所述平台轨道系统形成一体结构;

55.所述系统包括多个所述仓储单元,多个所述仓储单元的多个平台轨道系统相对接,使得所述取运机器人可在各平台轨道系统之间运动。

56.一些实施例中,所述支架和/或货架单元设有用于引导所述移载装置升降的导轨。

57.一些实施例中,所述平台轨道系统边缘设有用于供所述取运机器人装载或卸载所述存放对象的转包口。

58.一些实施例中,升降机,所述升降机包括地面操作台、以及用于在所述地面操作台和所述转包口处的取运机器人之间转移所述存放对象的升降传送装置;和/或,

59.登高梯,用于供操作员登高至所述转包口处,以向所述转包口处的取运机器人投放所述存放对象;和/或,

60.与所述平台轨道系统的高度匹配的自动输送线,用于向所述转包口处的取运机器人自动投放存放对象,或者用于向登高梯上的操作员提供存放对象,以使操作员向转包口处的取运机器人人工投放存放对象。

61.一些实施例中,所述平台轨道系统包括第一轨道组和第二轨道组,所述第一轨道组包括分别沿第一方向延伸的多个轨道,所述第二轨道组包括分别沿第二方向延伸的多个轨道,所述第一轨道组的多个轨道和所述第二轨道组的多个轨道形成多个网格,所述多个网格形成第一网格区域和第二网格区域,所述目标存储列位于所述第二网格区域下方。

62.一些实施例中,所述取运机器人包括:

63.可移动基座,用于驱动所述取运机器人运动;

64.移载装置,包括移载件、以及用于驱动所述移载件的第一驱动装置;

65.升降装置,包括升降机构、以及用于驱动所述升降机构的第二驱动装置,所述升降机构与所述移载装置连接,所述第二驱动装置安装于所述可移动基座,用于驱动所述升降机构将所述移载装置相对于所述可移动基座下降至与所述目标存储层对应的位置,以使得所述移载件在所述第一驱动装置的驱动下,从所述移载装置向所述目标存储层卸载存放对象或者从所述目标存储层将存放对象装载至所述移载装置。

66.一些实施例中,所述第一驱动装置被配置为用于驱动所述移载件进行正向或反向运动,以使得所述移载件沿正向运动时从所述移载装置向一侧卸载存放对象,沿反向运动时从所述移载装置向另一侧卸载存放对象;或者,使得所述移载件沿正向运动时将一侧的存放对象装载至所述移载装置,沿反向运动时将另一侧的存放对象装载至所述移载装置。

67.一些实施例中,所述可移动基座包括主体、可沿所述第一方向同向运动的第一驱动轮组、以及可沿所述第二方向同向运动的第二驱动轮组;

68.所述第一驱动轮组和/或第二驱动轮组可升降地安装于所述主体。

69.一些实施例中,所述取运机器人还包括用于为所述第一驱动装置供电的储能装置,所述储能装置与装设于所述可移动基座的电池连接。

70.一些实施例中,所述储能装置装设于所述移载装置;所述移载装置设有与所述储能装置连接的第一电连接端,所述可移动基座设有与所述电池连接的第二电连接端;

71.所述第一电连接端和第二电连接端被配置为在所述移载装置处于收回状态时相接触,在所述移载装置的下降移动中相分离。

72.一些实施例中,所述可移动基座的主体为沿所述移载装置的升降方向贯穿两端的环状体。

73.一些实施例中,所述移载装置的竖向尺寸小于所述可移动基座的竖向尺寸;

74.所述移载装置在横向上的整体外形尺寸小于所述环状体的内环壁形成的内孔的横向尺寸;

75.所述移载装置在收回状态时被收容于所述内孔。

76.本技术再一方面提供分拣处理系统,包括上述的仓储系统;其中,所述取运机器人被配置为自转包口装载分拣后货物,以及在所述移载装置下降至与所述目标存储层对应的位置后,将所述分拣后货物卸载至所述目标存储层。

77.本技术的实施例中,使取运机器人沿着仓储单元顶部的轨道系统运动,以使取运机器人将移载装置下降至与目标位置侧方的目标存储列的目标存储层对应的位置,以与目标存储层之间转移存放对象。通过使取运机器人在仓储单元顶部的轨道系统运动,可避免或减少取运机器人对仓储单元地面区域的占用,为其他设备或操作人员留出地面工作区域,有利于系统效率的提高;另一方面,通过使移载装置在目标存储列的侧方移载,使得移载装置可与目标存储列的任意一个存储层之间移载,而不受其他存储层货物的影响,因此,机器人的取运货范围较灵活。再一方面,由于仓储单元顶部的平台轨道系统上不设货架,取运机器人在平台轨道系统的运动空间更大,且运动自由度也更大,因此可降低堵塞的发生,提升系统效率。

78.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

79.通过结合附图对本技术示例性实施方式进行更详细的描述,本技术的上述以及其它目的、特征和优势将变得更加明显,其中,在本技术示例性实施方式中,相同的参考标号通常代表相同部件。

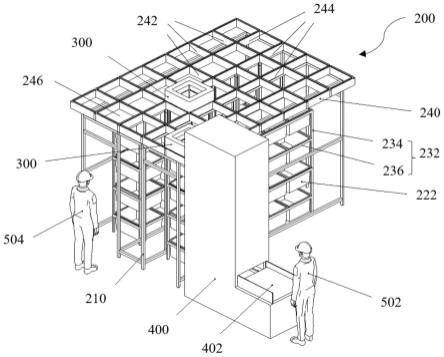

80.图1示出本技术一实施例的仓储系统;

81.图2示出本技术另一实施例的仓储系统;

82.图3从另一角度示出图2的仓储系统的部分结构;

83.图4是本技术一实施例的仓储单元的平面布置图;

84.图5是本技术一实施例的取运机器人的模块图;

85.图6示出本技术一实施例的取运机器人;

86.图7示出图6的取运机器人的左侧视图;

87.图8示出图6的取运机器人的右侧视图;

88.图9示出图6的取运机器人的移载机构的降下状态图;

89.图10从另一角度示出图6的取运机器人的移载装置的降下状态图;

90.图11示出图6的取运机器人的剖视图;

91.图12示出图6的取运机器人的双向移载示意图;

92.图13示出本技术一实施例的管理设备;

93.图14示出本技术一实施例的取运机器人。

94.附图标记:

95.仓储单元200;支架210;导轨212;存储列220;第一存储列220a;第二存储列220b;货箱222;货架单元230;货架架体232;立柱234;层杆236;平台轨道系统240;第一轨道组242;第二轨道组244;网格246;第一网格区域252;第二网格区域254;转包口256;取运机器人300;可移动基座310;主体312;内环壁312a;台阶312b;内孔313;第一驱动轮组314;第二驱动轮组316;内部收容空间318;电池320;移载装置330;滚筒支架332;第一驱动装置333;驱动滚筒334;从动滚筒336;移载件337;皮带338;挡板339;导向件/导向块340;储能装置342;第一电连接端344;第二电连接端346;升降装置350;升降机构351;升降绳索352;第二驱动装置353;控制单元360;处理器362;存储器364;升降机400;地面操作台402;操作员502,504;管理设备600;处理器610;存储器620。

具体实施方式

96.下面将参照附图更详细地描述本技术的优选实施方式。虽然附图中显示了本技术的优选实施方式,然而应该理解,可以以各种形式实现本技术而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本技术更加透彻和完整,并且能够将本技术的范围完整地传达给本领域的技术人员。

97.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

98.应当理解,尽管在本技术可能采用术语“第一”、“第二”、“第三”等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

99.在本技术的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

100.除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

101.以下结合附图详细描述本技术实施例的技术方案。

102.本技术一实施例提供一种仓储系统,参阅图1至图3,本实施例的仓储系统包括至少一个仓储单元200和至少一个取运机器人300。

103.仓储单元200包括支架210、设于支架210的竖向顶部的平台轨道系统240、以及设于平台轨道系统240下方的多个存储列220,存储列220具有沿竖向布置的多个存储层。平台轨道系统240包括第一轨道组242和第二轨道组244,第一轨道组242包括分别沿第一方向延伸的多个轨道,第二轨道组244包括分别沿第二方向延伸的多个轨道,第一轨道组242的多个轨道和第二轨道组244的多个轨道形成多个网格246,多个网格246形成第一网格区域252和第二网格区域254,多个存储列220布置于第二网格区域254下方。

104.取运机器人300具有移载装置,取运机器人300被构造为沿着平台轨道系统240运动,控制移载装置自第一网格区域252中的目标网格246沿竖向下降至与第二网格区域254下方的多个存储列220中的目标存储列的目标存储层对应的位置,并与侧方的目标存储层之间转移存放对象。

105.一些实施例中,第一轨道组242的多个轨道沿第二方向平行间隔设置,第二轨道组244的多个轨道沿第一方向平行间隔设置。图1中x示出第一方向,y示出第二方向,z示出竖向。本技术中,竖向也即取运机器人300的移载装置的升降方向。参阅图1至图3所示,一个具体实现中,第一方向x垂直于第二方向y,竖向z垂直于第一方向x和第二方向y界定的横向面。平台轨道系统240的每个网格246由第一轨道组242的两个相邻轨道和第二轨道组244的两个相邻轨道形成,第一轨道组242的多个轨道和第二轨道组244的多个轨道形成的多个网格246呈矩阵式布置。可以理解的,本技术并不仅限于此。

106.图4示出一个具体实现中的仓储单元200的平面布置图。图中,标记a至g表示升降台,标记1_l至20_l和1_r至20_r表示存储列220。平台轨道系统240形成的多个网格中,各存储列220所对应的网格为第二网格区域254中的网格,其他下方无存储列220的网格形成第一网格区域252,即图4中,标记1至20所在的网格以及其他无标记的网格为第一网格区域252中的网格。

107.一些实施例中,仓储单元200包括沿第一方向间隔布置的货架单元230,货架单元230包括沿第二方向布置的至少两个存储列220;沿第一方向间隔布置的货架单元230之间的间隔区域对应于平台轨道系统240的第一网格区域252。

108.一些实施例中,货架单元230的至少两个存储列220形成可相对于仓储单元200的支架210整体移动的一体结构。即货架单元230独立于支架210设置,可相对于支架210移动。例如,如图2所示的实例中,货架单元230包括货架架体232和阵列式布置的多个货箱222,货架架体232包括多个立柱234、以及连接于立柱234之间的多组层杆236,每组层杆236形成一个货架层,货箱222撑设于各组层杆236之间。货架架体232独立于支架210设置,可与货箱222一起相对于支架210移动。可以理解的,另一些实施例中,每组层杆236可替换为层板,货箱222置于层板上。货箱222可以是订单箱、整理箱、周转箱等。

109.例如,图4中,沿第二方向y布置的每5个存储列220被构造为一个货架单元230,即,1_l至5_l、6_l至10_l、11_l至15_l、16_l至10_l分别被构造为货架单元,1_r至5_r、6_r至10_r、11_r至15_r、16_r至10_r分别被构造为货架单元。可以理解的,货架单元230的存储列的数量及其各存储列的层数可视实际需要配置。

110.一些实施例中,货架单元230的至少两个存储列220与仓储单元200的支架210形成一体结构。例如,货架单元230的货架架体232可直接由仓储单元200的支架210形成。

111.一些实施例中,货架单元230的至少两个存储列220形成可相对于仓储单元200的

支架210整体移动的一体结构,支架210和货架单元230在第二方向上相互不干涉,使得货架单元230可沿第二方向被整体移出仓储单元200。

112.一些实施例中,仓储单元200的支架210与平台轨道系统240形成一体结构,平台轨道系统240固定安装于支架210,使得仓储单元200形成一个独立模组。

113.一些实施例中,仓储系统包括多个仓储单元200,多个仓储单元200的多个平台轨道系统240相对接,使得取运机器人300可在各平台轨道系统240之间运动。在一些具体实现中,例如可通过连接件将相邻仓储单元200的平台轨道系统240固定连接,以确保平台轨道系统240之间的稳定平滑对接。

114.一些实施例中,仓储单元200设有用于引导取运机器人300的移载装置升降的导轨212。导轨212可以设于支架210,和/或设于货架架体232。

115.一些实施例中,平台轨道系统240边缘设有转包口256,用于供取运机器人300装载或卸载存放对象。如图4所示的一个具体实现中,转包口256位于平台轨道系统240的边缘网格246,取运机器人300可运动至该边缘网格246装载或卸载存放对象。

116.一些实施例中,仓储系统还包括升降机400,升降机400包括地面操作台402、以及升降传送装置(图中未示出),地面操作台402可供地面的操作员502取或放存放对象,存放对象例如可以是操作员502对运至地面操作台402处的待分拣货物进行分拣后放于地面操作台402的分拣后货物。升降传送装置用于在地面操作台402和转包口256处的取运机器人300之间转移存放对象。

117.如图2所示,一个具体实现中,地面操作台402为半自动操作台,例如包括传送皮带,传送皮带可将操作员502放至传送皮带上的存放对象传送到升降传送装置,升降传送装置将存放对象提升至仓储单元200顶部后,投放给平台轨道系统240边缘的转包口256处的取运机器人300。可以理解的,仓储系统可配置多个升降机400和多个取运机器人300,以提升效率。

118.另一些实施例中,仓储系统还包括登高梯,用于供操作员登高至平台轨道系统240边缘的转包口256处,以向取运机器人300人工投放存放对象。所投放的存放对象例如可以是操作员对运至仓储单元顶部的待分拣货物进行分拣后的分拣后货物。

119.一些实施例中,仓储系统配置有与平台轨道系统240的高度匹配的自动输送线,自动输送线可用于向转包口256处的取运机器人300自动投放存放对象,或者用于向登高梯上的操作员输送存放对象,以使操作员向转包口256处的取运机器人300人工投放存放对象。自动输送线例如可以向操作员输送待分拣货物,操作员将对待分拣货物进行分拣后的分拣后货物投放至取运机器人300。

120.图5示出本技术一实施例的取运机器人300的模块图。参阅图5所示,,取运机器人300包括:

121.可移动基座310,用于驱动取运机器人300在支撑面上运动,例如驱动取运机器人300沿着平台轨道系统240运动;

122.移载装置330,包括移载件337、以及用于驱动移载件337的第一驱动装置333;

123.升降装置350,包括升降机构351、以及用于驱动升降机构351的第二驱动装置353,升降机构351与移载装置330连接,第二驱动装置353安装于可移动基座310,用于驱动升降机构351将移载装置330相对于可移动基座310下降至与目标存储层对应的位置,以使得移

载件337在第一驱动装置333的驱动下,与目标存储层之间转移存放对象。

124.一些实施例中,取运机器人还包括控制单元360,用于控制第一驱动装置333、第二驱动装置353的运行及控制可移动基座310的运动。

125.参阅图6,一些实施例中,可移动基座310包括主体312、可沿第一方向同向运动的第一驱动轮组314、以及可沿第二方向同向运动的第二驱动轮组316,第一驱动轮组314和第二驱动轮组316至少其中之一可升降地安装于主体312,以通过交替接触运动支撑面使可移动基座310沿第一方向或第二方向运动。

126.一个具体实现中,可移动基座310的主体312为环状体,沿着移载装置330的升降方向贯穿两端。环状体具有内环壁、外环壁、顶壁和底壁,共同限定出内部收容空间318(如图11所示),内部收容空间318例如可以用于容置取运机器人300的通信模块、电源模块等。图中所示主体312大致为方形环状体。可以理解的,本技术不限于此,例如,主体还可以是长方形、或椭圆形环体等。通过设置可移动基体的主体为环状体,可在移载装置330处于收回状态时从取运机器人300的上方装载或卸载存放对象。

127.第一驱动轮组314和第二驱动轮组316设于主体312底部。第一驱动轮组314的各驱动轮沿可移动基座310的第一运动方向同向设置于主体312底部,由设于内部收容空间318的一个或多个驱动电机驱动;第二驱动轮组316的各驱动轮沿可移动基座310的第二运动方向同向设置于基底底部,由设于内部收容空间318的另外一个或多个驱动电机驱动。第一运动方向与第二运动方向可以相互垂直,但本技术不限于此。图中示出第一驱动轮组314包括4个驱动轮,两两一组分别设于方形主体312的一对平行边,第二驱动轮组316包括4个驱动轮,两两一组分设于方形主体312的另一对平行边。可以理解的,另一些实施例中,方形主体312的每个边的驱动轮例如可以配置为1个、或者多于2个。

128.一些实施例中,第一驱动轮组314和第二驱动轮组316的各驱动轮可升降地安装于主体312,以接触运动支撑面或离开运动支撑面。驱动轮的升降方向与移载装置330的升降方向相同。图7示出第一驱动轮组314的各驱动轮与运动支撑面接触而第二驱动轮组316的各驱动轮离开运动支撑面的状态,此时,第一驱动轮组314可使可移动基座310沿第一运动方向正向或反向移动,图8示出第二驱动轮组316的各驱动轮与运动支撑面接触而第一驱动轮组314的各驱动轮离开运动支撑面的状态,此时,第二驱动轮组316可使可移动基座310沿第二运动方向正向或反向移动。可以理解的,第一、第二驱动轮组316的驱动电机和升降机构可设置于主体312的内部收容空间318。

129.这样,通过控制第一驱动轮组314和第二驱动轮组316交替接触运动支撑面,可使可移动基座310沿不同方向运动。取运机器人300在仓储单元200顶部的平台轨道系统240的引导下工作时,可通过控制第一驱动轮组314和第二驱动轮组316交替接触第一轨道组242的轨道和第二轨道组244的轨道,使得取运机器人300沿第一方向x或沿第二方向y运动。

130.在另一些实施例中,第一驱动轮组314和第二驱动轮组316其中之一可升降地安装于主体312,例如,第一驱动轮组314的各驱动轮可升降地安装于主体312,第一驱动轮组314的各驱动轮降至低于第二驱动轮组316的各驱动轮的位置时,第一驱动轮组314的各驱动轮与运动支撑面接触,第二驱动轮组316的各驱动轮离开运动支撑面,此时,第一驱动轮组314可使可移动基座310沿第一运动方向正向或反向移动;第一驱动轮组314的各驱动轮升至高于第二驱动轮组316的各驱动轮的位置时,第一驱动轮组314的各驱动轮离开运动支撑面,

第二驱动轮组316的各驱动轮与运动支撑面接触,此时,第二驱动轮组316可使可移动基座310沿第二运动方向正向或反向移动。可以理解的,作为替代,也可将第二驱动轮组316的各驱动轮可升降地安装于主体312,通过控制第二驱动轮组316的升降,使得第一驱动轮组314和第二驱动轮组316交替接触运动支撑面。

131.一些实施例中,第一驱动轮组314与第二驱动轮组316通过差速旋转的方式实现从第一轨道组242中的轨道到第二轨道组244中的轨道的切换。

132.一些实施例中,移载装置330包括基体、移载件、第一驱动装置、及由第一驱动装置驱动的滚动支撑件,滚动支撑件由基体支撑,移载件与滚动支撑件形成带传动连接。

133.参阅图9至图12,一个具体实现中,移载装置330为皮带338移载装置330,包括滚筒支架332、可转动地支撑于滚筒支架332的驱动滚筒334和从动滚筒336、以及装设于驱动滚筒334和从动滚筒336上的皮带338。滚筒支架332作为移载装置330的基体,包括一对基本上平行的支撑杆。驱动滚筒334和从动滚筒336支撑于该对支撑杆之间,该对支撑杆、驱动滚筒334和从动滚筒336使得移载装置330具有与主体312大体上一致的形状;第一驱动装置333例如包括滚筒电机,滚筒电机的定子设于驱动滚筒334内部,驱动滚筒334作为滚筒电机的转子。滚筒电机通电后驱动滚筒334转动,皮带338在驱动滚筒334和从动滚筒336的滚动支撑下移动,从而可将存放对象从皮带338上卸载到目标存储层,或者将存放对象装载到皮带338上。可以理解的,在另一些实现中,第一驱动装置333也可以是其他类型的电机,例如可以设于驱动滚筒334外部等,第一驱动装置333与驱动滚筒334之间可设有传动机构,例如减速齿轮系等。

134.一些实施例中,一对支撑杆332的顶端设有一对挡板339,挡板339沿皮带的移动方向延伸,用于对存放对象进行限位,以避免存放对象从皮带上掉落,同时不会影响将存放对象的装卸。

135.一些实施例中,升降装置350为绳索升降装置,包括升降绳索352和第二驱动装置353。第二驱动装置353可以包括安装于可移动基座310的主体312的驱动电机,例如旋转电机,设于主体312的内部收容空间318。移载装置330吊装于升降绳索352一端,升降绳索352的另一端与第二驱动装置353的输出端直接或间接连接。第二驱动装置353输出第一方向的旋转时卷绕升降绳索352,使移载装置330上升;第二驱动装置353输出第二方向的旋转时展开升降绳索352,使移载装置330下降。通过控制第二驱动装置353的输出转动量可控制升降绳索352的卷绕或展开程度,从而能够控制移载装置330上升或下降的距离。可以理解的,升降绳索352可以是线缆、链条、或皮带等。

136.如图9和10所示,一个具体实现中,绳索升降装置350包括设于主体312的四个顶角的四条升降绳索352,移载装置330的一对支撑杆332分别在两端吊装于四条升降绳索352的一端,升降绳索352的另一端与对应的第二驱动装置353的输出端直接或间接连;通过同步卷绕或展开四条升降绳索352,可使移载装置330平稳上升或下降。

137.进一步的,参阅图11所示,移载装置330的竖向尺寸小于主体312的竖向尺寸,移载装置330在横向上的整体外形尺寸小于主体312的内环壁312a形成的内孔313的横向尺寸,如此,可使得移载装置330升降过程中与主体312无干涉,升降装置350在完全收回状态(在上述具体实例中即升降绳索352处于完全卷绕状态)时,移载装置330处于收回状态,移载装置330被收容于主体312的内孔,且取运机器人300呈扁平状。如此,使得取运机器人300在结

构上更加紧凑,在平台轨道系统240上运动时更稳定。

138.一些实施例中,移载装置330设有导向件340,用于与外部导轨滑动接触,以对升降装置350的升降进行导向,起到在升降过程中稳定移载装置330的作用。

139.如图所示的具体实现中,移载装置330的基体设导向块340,移载装置330升降过程中导向块340沿设于仓储单元200的支架210的导轨212滑动,限制移载装置330的升降轨迹。可以理解的,可在移载装置330的部分顶角或全部四个顶角设置导向块340。

140.一些实施例中,可移动基座310的主体312装设有电池320(如图5所示),例如设于内部收容空间318内,可用于为控制单元360、第一驱动轮组314和第二驱动轮组316的驱动电机和升降机构、以及第二驱动装置353等供电。移载装置330设有用于为第一驱动装置333供电的储能装置342(如图5所示)。储能装置342可以是电池、或者电容等,例如可以设于驱动滚筒334内部、或设于基体内部。可以理解的,另一些实施例中,取运机器人也可不设储能装置,由电池为第一驱动装置供电。

141.一些实施例中,可移动基座310的电池320为移载装置330的储能装置342充电。进一步的,取运机器人300被配置为移载装置330下降时储能装置342与电池320之间电性断开,以及,移载装置330处于收回状态时储能装置342与电池320之间电性连通。由此,移载装置330处于收回状态时电池320为储能装置342充电,移载装置330下降至目标位置后储能装置342为第一驱动装置333供电,使移载件337在第一驱动装置333的驱动下从移载装置330卸载存放对象或者将存放对象装载到移载装置330。

142.如图9至图11所示,一个具体实现中,移载装置330设有与储能装置342连接的第一电连接端344,可移动基体设有与第一电连接端344配合的第二电连接端346,第二电连接端346与电池320连接。移载装置330处于收回状态时第一电连接端344和第二电连接端346彼此相接触使储能装置342与电池320之间电性连通,移载装置330下降运动中第一电连接端344和第二电连接端346彼此相分离使得储能装置342与电池320之间电性断开。图中,第一电连接端344为电连接触头,第二电连接端346为电连接触片。可以理解的,作为替代,第一电连接端344为电连接触片,第二电连接端346为电连接触头;或者,第一电连接端344和第二电连接端346也可以形成其他形式的电连接结构,例如插接式等。储能装置342可以为超级电容,被配置为充电后可提供移载装置330一次移载所需的电量。

143.一些实施例中,可移动基座310的主体312的竖向顶端设有向内延伸的台阶312b。台阶312b的内壁可用于对存放对象进行限位,防止存放对象从取运机器人300掉出;台阶312b的底壁可用于对移载装置330沿上升方向的移动进行限位。

144.如图9至图11所示的具体实现中,第二电连接端346设于台阶312b的底壁,第一电连接端344设于移载装置330的基体朝向台阶312b底壁的顶面,移载装置330处于收回状态时,第一电连接端344和第二电连接端346在移载装置330的升降方向上接触连接。

145.一些实施例中,移载装置为翻转移载装置,包括基体、翻转盘和用于驱动翻转盘的第一驱动装置。第一驱动装置安装于基体。升降装置将移载装置下降到与目标存储层对应的位置后,第一驱动装置驱动翻转盘侧翻,使得翻转盘内的存放对象在自身重力的作用下掉落到目标存储层。可以理解的,第一驱动装置与翻转盘之间可设有传动机构,例如减速齿轮等。

146.一些实施例中,移载装置为货叉移载装置,包括基体、货叉、以及用于驱动货叉的

第一驱动装置。第一驱动装置安装于基体。升降装置将移载装置下降到与目标存储层对应的位置后,第一驱动装置驱动货叉平移,使得货叉将存放对象横向推到目标存储层,或者,第一驱动装置驱动货叉平移至目标存储层后反向移动,使货叉将目标存储层的存放对象拉到移载装置上。

147.一些实施例中,移载装置为滚轮移载装置。

148.作为替代,一些实施例中,升降机构351包括剪叉机构。剪叉机构的一端安装于可移动基座,另一端安装于移载装置,剪叉机构在第二驱动装置的驱动下伸缩,从而实现移载装置的下降或上升。第二驱动装置可以是驱动电机但不限于此。

149.作为替代,一些实施例中,升降机构351包括多级伸缩机构。一个具体实现中,多级伸缩机构包括依次滑动连接的至少两个伸缩臂,至少两个伸缩臂在第二驱动装置的驱动下相对于可移动基座做嵌套式伸缩运动。作为替代,一些实施例中,第一驱动装置被配置为用于驱动移载件进行正向或反向运动,以使得移载件沿正向运动时从移载装置向一侧卸载存放对象,沿反向运动时从移载装置向另一侧卸载存放对象;或者,使得移载件沿正向运动时将一侧的存放对象装载至移载装置,沿反向运动时将另一侧的存放对象装载至移载装置。

150.参阅图12所示,一具体实例中,第一网格区域252位于相邻两个第二网格区域254之间,相邻两个第二网格区域254其中之一下方设有第一存储列220a,其中之另一下方设有第二存储列220b;取运机器人300的第一驱动装置333被配置为用于驱动移载件(图中所示为皮带338)进行正向或反向双向运动,以使得移载件337沿正向运动时从移载装置330向第一存储列220a的目标存储层卸载存放对象,沿反向运动时从移载装置330向第二存储列220b的目标存储层卸载存放对象;或者,使得移载件337沿正向运动时将第一存储列220a的目标存储层的存放对象装载至移载装置330,沿反向运动时将所述第二存储列220b的目标存储层的存放对象装载至移载装置330。

151.本技术一实施例还提供一种仓储方法,例如可以但不限于应用于上面所述的管理设备或取运机器人,该方法包括:

152.控制具有移载装置的取运机器人沿着仓储单元顶部的轨道系统运动至目标位置,以控制取运机器人将移载装置下降至与目标位置侧方的目标存储列的目标存储层对应的位置,以与目标存储层之间转移存放对象。

153.可以理解的,上述方法应用于管理设备时,管理设备向取运机器人发送调度指令,取运机器人响应于调度指令,沿着轨道系统运动至目标位置。管理设备可以按照预设策略从多个取运机器人中选择符合要求的取运机器人进行调度。可以理解的,管理设备可以包括一个或多个管理终端、和/或一个或多个管理服务器。管理设备向取运机器人发送的调度指令不限于是单条指令,也可以是多条指令的组合。

154.可以理解的,上述方法应用于取运机器人时,取运机器人接收管理设备发送的调度指令,响应于调度指令沿着轨道系统运动至目标位置。

155.本技术的仓储方法例如可应用于分拣环节。本技术另一实施例的仓储方法包括:

156.sa10、控制具有移载装置的取运机器人在设于仓储单元顶部的轨道系统边缘的转包口处获得分拣后货物。

157.一些实施例中,待分拣对象被运送至仓储单元顶部的预定供包位,以使分拣后货物被从待分拣对象分拣出并投放至转包口处的取运机器人。

158.一些实施例中,待分拣对象被运送至升降机的地面操作台处的预定供包位,以及控制升降机的升降传送装置将从待分拣对象分拣出的分拣后货物自地面操作台传送至转包口。地面操作台处的预定供包位可以在地面操作台上,也可以是地面操作台旁边的位置。

159.sa20、获得分拣后货物所要被送达的位置信息,该位置信息包括目标存储列和目标存储层的信息。

160.sa30、控制取运机器人沿着轨道系统运动至与该目标存储列相邻的目标位置。

161.sa40、控制取运机器人将移载装置下降至与该目标位置侧方的目标存储列的目标存储层对应的位置。

162.一些实施例中,取运机器人可以根据目标存储层信息确定移载装置的下降行程距离,按照该下降行程距离相应控制用于升降移载装置的升降装置。

163.一些实施例中,取运机器人可以在下降过程中实时检测是否达到目标存储层,例如可以在下降过程中检测在货架或支架上设置的对应于各存储层的预设标记,或者检测各存储层的货箱上的预设标记,直到检测到目标存储层对应的预设标记,则确定达到目标下降位置。

164.sa50、控制移载装置将分拣后货物卸载至目标存储层,例如将装有分拣后货物的货箱卸载至目标存储层上,或将分拣后货物卸载至目标存储层处的货箱内。

165.以下结合几个具体应用场景对上述实施例进行进一步描述。

166.一个应用中,可将多个订单集成为一个集合单,统计集合单所需的货物种类和/或数量,获得相应的待分拣货物,再将各订单所需的货物从待分拣货物中分拣到相应的订单箱。相应的,本技术另一实施例的仓储方法包括:

167.sb10、根据多个订单统计出所需货物的种类和/或数量。

168.sb20、按照所需货物的种类和/或数据使相应的待分拣对象被运送至预定供包位,以使分拣后货物被从待分拣对象分拣出并投放至转包口处的取运机器人。

169.sb30、获得多个订单中需要分拣后货物的目标订单所对应的目标存储列和目标存储层。

170.sb40、控制取运机器人沿着轨道系统运动至与该目标存储列相邻的目标位置。

171.sb50、控制取运机器人将移载装置下降至与该目标位置侧方的所述目标存储列的目标存储层对应的位置。

172.sb60、控制移载装置将装有分拣后货物的订单箱卸载至该目标存储层处,或将分拣后货物卸载至该目标存储层处的订单箱。

173.另一个应用中,可将单sku商品分拣到多个订单箱中。相应的,本技术另一实施例的仓储方法包括:

174.sc10、使含有多个同一sku商品的待分拣对象被运送至预定供包位,以使所述sku商品被从待分拣对象分拣出并投放至转包口处的取运机器人。

175.sc20、获得多个订单中需要所述sku商品的目标订单所对应的目标存储列和目标存储层的信息。

176.sc30、控制取运机器人沿着轨道系统运动至与该目标存储列相邻的目标位置。

177.sc40、控制取运机器人将移载装置下降至与该目标位置侧方的目标存储列的目标存储层对应的位置。

178.sc50、控制移载装置将sku商品卸载至该目标存储层处的订单箱。

179.另一个应用中,可按一个sku商品一箱、或多个同一sku商品一箱、或一款商品一箱的目标,将繁杂的各种类商品进行分拣。相应的,本技术另一实施例的仓储方法包括:

180.sd10、使含有多种类货物的待分拣对象被运送至预定供包位,以使分拣后货物被从待分拣对象分拣出并投放至转包口处的取运机器人。

181.sd20、获得分拣后对象所对应的目标存储列和目标存储层。其中,分拣后对象可以是分拣后货物或装有分拣后货物的整理箱,分拣后货物例如可以是一个sku商品。

182.sd30、控制取运机器人沿着轨道系统运动至与该目标存储列相邻的目标位置。

183.sd40、控制取运机器人将移载装置下降至与该目标位置侧方的目标存储列的目标存储层对应的位置。

184.sd50、控制移载装置将分拣后对象卸载至目标存储层或目标存储层处的目标整理箱。

185.例如,分拣后对象为一个sku商品,移载装置将该sku商品卸载至目标存储层,该目标存储层仅用于存放此sku商品。

186.再例如,分拣后对象为一个sku商品,移载装置将该sku商品卸载至目标存储层的目标整理箱内,该目标整理箱用于放置同一种类货物或同一sku商品。

187.再例如,分拣后对象为装有分拣后货物的整理箱,移载装置将该整理箱卸载至目标存储层。

188.一些实施例中,轨道系统包括沿第一方向延伸的第一轨道组和沿第二方向延伸的第二轨道组,第一轨道组和第二轨道组共同在仓储单元的顶部形成多个网格,多个网格形成第一网格区域和第二网格区域,第二网格区域下方分布有多个存储列,存储列具有多个存储层。

189.一些实施例中,控制具有移载装置的取运机器人沿着仓储单元顶部的轨道系统运动至轨道系统的目标位置之前,还包括:

190.确定存放对象对应的目标存储列;以及

191.根据预存的所述轨道系统的地图数据、多个存储列与第二网格区域中的网格的对应数据,确定第一网格区域中与目标存储列相邻的目标网格,目标网格为取运机器人沿轨道系统运动的目标位置;

192.其中,轨道系统的地图数据中包括多个网格的分布数据、第一轨道组和第二轨道组的分布数据、第一网格区域的分布数据、第二网格区域的分布数据。

193.一些实施例中,控制具有移载装置的取运机器人沿着仓储单元顶部的轨道系统运动至所述轨道系统的目标位置,包括:

194.根据第一网格区域中与目标存储列相邻的目标网格、第一轨道组和第二轨道组的分布数据、以及取运机器人的当前位置确定取运机器人在轨道系统上的运动路径;以及,

195.控制取运机器人按照该运动路径运动至该目标网格。

196.一些实施例中,仓储方法还包括:控制取运机器人在设于轨道系统边缘的转包口装载或卸载所述存放对象。通过控制取运机器人在仓储单元的顶部装载或卸载存放对象,使取运机器人仅在仓储单元的顶部轨道系统内运动,可提高取运机器人的周转率,提升存货或取货效率。

197.一些实施例中,仓储方法还包括:控制取运机器人在设于轨道系统边缘的转包口处自取运机器人的上方装载或卸载存放对象。例如,当取运机器人被构造为图6至图10所示结构时,在转包口256处,取运机器人300的移载机构收回至可移动基体的环状体内,可自环状体上端开口将存储对象装载至移载装置或将存放对象从移载装置卸载。

198.一些实施例中,仓储方法还包括:使存放对象在转包口处的取运机器人与地面操作台或自动输送线之间转移。

199.一些实施例中,仓储方法还包括:判断货架中的各货位是否均完成相应存放对象的装载或卸载,若均完成,则发出移动货架指令;其中,所述货架为由一个或多个存储列所形成的一体活动货架。例如,当货架中的各货位均完成相应存放对象的投放后,发出移动货架通知,以通知操作员504将货架移出以进行下一步处理;例如,货架用作播种墙的应用中,将播种墙内的货物播种到对应订单箱;例如,货架存放订单箱的应用中,将货架移到复核打包区。

200.一些实施例中,取运机器人具有可沿第一方向同向运动的第一驱动轮组、以及可沿第二方向同向运动的第二驱动轮组;控制具有移载装置的取运机器人沿着仓储单元顶部的轨道系统运动包括:

201.控制第一驱动轮组离开轨道系统的轨道,且控制第二驱动轮组驱动取运机器人沿第二轨道组中的轨道运动;或者,

202.控制所述第二驱动轮组离开轨道系统的轨道,且控制第一驱动轮组驱动取运机器人沿第一轨道组中的轨道运动。

203.一些实施例中,还包括:控制取运机器人在沿着轨道系统的运动过程中为移载装置的储能装置充电。例如,采用图所示取运机器人的情况下,取运机器人在沿着轨道系统的运动过程中,第一连接端与第二连接端接触,取运机器人的电池为储能装置充电,以使得移载装置下次移载时储能装置能够为第一驱动装置提供足够电量,使第一驱动装置驱动移载件完成移载。

204.一些实施例中,还包括:根据目标位置与目标存储列的相邻位置关系,确定移载装置的移载方向,以控制移载装置按照该移载方向与目标存储层之间转移存放对象。例如,采用图6至图10所示取运机器人的情况下,参阅图中,取运机器人位于标记4处,目标存储列为4_l时,即目标位置与目标存储列的相邻位置关系为目标位置位于目标存储列的相邻右侧,所确定的卸载方向为向左,则可使驱动滚筒逆时针旋转,驱动皮带向左移动,将存放对象卸载至目标存储列4_l。若取运机器人位于标记4处,目标存储列为4_r时,即目标位置与目标存储列的相邻位置关系为目标位置位于目标存储列的相邻左侧,所确定的卸载方向为向右,则可使驱动滚筒顺时针旋转,驱动皮带向右移动,将存放对象卸载至目标存储列4_r。

205.本技术另一实施例的仓储系统,包括至少一个仓储单元和至少一个取运机器人:

206.仓储单元包括支架、设于所述支架的竖向顶部的平台轨道系统、以及设于平台轨道系统下方的多个存储列,存储列具有沿竖向布置的多个存储层;

207.具有移载装置的取运机器人,取运机器人用于在运动至平台轨道系统的目标位置后,将移载装置下降至与侧方的目标存储列的目标存储层对应的位置,从移载装置向目标存储层卸载存放对象或者从目标存储层将存放对象装载至移载装置。

208.本技术还提供管理设备控制单元600,包括:至少一个处理器610、以及至少一个存

储器620,至少一个存储器610上存储有可执行代码,当可执行代码被至少一个处理器610执行时,使至少一个处理器610执行上文中所述方法中的部分或全部。可以理解的,管理设备可以是一个管理终端或一个管理服务器,或者也可以是一个或多个管理终端、和/或一个或多个管理服务器的集合。

209.本技术还提供取运机器人控制单元360,包括:至少一个处理器362、以及至少一个存储器364,至少一个存储器364上存储有可执行代码,当可执行代码被至少一个处理器362执行时,使至少一个处理器362执行上文中所述方法中的部分或全部。

210.处理器610或362可以是中央处理单元(central processing unit,cpu),还可以是其他通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现场可编程门阵列(field-programmable gate array,fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。

211.存储器620或364可以包括各种类型的存储单元,例如系统内存、只读存储器(rom),和永久存储装置。其中,rom可以存储处理器或者计算机的其他模块需要的静态数据或者指令。永久存储装置可以是可读写的存储装置。永久存储装置可以是即使计算机断电后也不会失去存储的指令和数据的非易失性存储设备。在一些实施方式中,永久性存储装置采用大容量存储装置(例如磁或光盘、闪存)作为永久存储装置。另外一些实施方式中,永久性存储装置可以是可移除的存储设备(例如软盘、光驱)。系统内存可以是可读写存储设备或者易失性可读写存储设备,例如动态随机访问内存。系统内存可以存储一些或者所有处理器在运行时需要的指令和数据。此外,存储器可以包括任意计算机可读存储媒介的组合,包括各种类型的半导体存储芯片(dram,sram,sdram,闪存,可编程只读存储器),磁盘和/或光盘也可以采用。在一些实施方式中,存储器可以包括可读和/或写的可移除的存储设备,例如激光唱片(cd)、只读数字多功能光盘(例如dvd-rom,双层dvd-rom)、只读蓝光光盘、超密度光盘、闪存卡(例如sd卡、min sd卡、micro-sd卡等等)、磁性软盘等等。计算机可读存储媒介不包含载波和通过无线或有线传输的瞬间电子信号。

212.此外,根据本技术的方法还可以实现为一种计算机程序或计算机程序产品,该计算机程序或计算机程序产品包括用于执行本技术的上述方法中部分或全部步骤的计算机程序代码指令。

213.或者,本技术还可以实施为一种非暂时性机器可读存储介质(或计算机可读存储介质、或机器可读存储介质),其上存储有可执行代码(或计算机程序、或计算机指令代码),当可执行代码(或计算机程序、或计算机指令代码)被电子设备(或电子设备、服务器等)的处理器执行时,使处理器执行根据本技术的上述方法的各个步骤的部分或全部。

214.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

215.上文中已经参考附图详细描述了根据本技术的技术方案。

216.以上已经描述了本技术的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨

在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1