一种油罐脱水的回油系统的制作方法

1.本发明属于石油化工技术领域,特别涉及一种油罐脱水的回油系统。

背景技术:

2.现有技术中,石油化工业常用的储油罐中储存的油中会存在一些水分,经过一段时间存放后水会沉降至储油罐的底部,在使用时,为了确保储油罐内部油的纯度就必须将存在储油罐底部位置的水进行对应的脱水处理。而目前的脱水技术是将水直接排放到储油罐下面的污水池中,然后再流进下水道后进行排出。随着安全环保要求的不断提高,这种直接裸露式的脱水方式存在很多的弊端。为此,有人研发了在储油罐底部通过管路连接脱水器进行油水分离的脱水处理方式将储油罐内部的水脱出。但是在排出水的过程中,也会夹杂有部分油在脱水器内部无法完全的回流至储油罐内部,同时,储油罐底部的水很难完全的进入脱水器中进行脱水,这样储油罐的底部还会积存少量水,无法做到彻底脱水的目的。

3.因此,研发一种能顺利的将脱水器中的油回流至储油罐,并确保储油罐中的水完全脱出的油罐脱水的回油系统迫在眉睫。

技术实现要素:

4.本发明的目的是克服现有技术的不足,具体公开油罐脱水的回油系统,该油罐脱水的回油系统通过缓存罐,用来将脱水器中的油储存并回流或通过压力压进至储油罐内部,储油罐底部的水能流入至脱水器的内部进行脱水处理,形成油水互换的循环过程,这样加快储油罐底部的水脱出,脱水彻底,回油效果好。此外,也确保了脱水器脱出的污水中的含油量达到排放标准,有效避免了脱水时将会有大量毒有害气体排放至空气,不会对环境造成污染,使用安全可靠。

5.为了达到上述技术目的,本发明是按以下技术方案实现的:

6.本发明所述的一种油罐脱水的回油系统,包括储油罐、脱水器、通过安装法兰连接在储油罐与脱水器进口端之间的前脱水管路以及置于脱水器出口端之间的后脱水管路,还包括一能将脱水器中的油回流至储油罐内、储油罐底部的水能完全的流入至脱水器中的压缩空气驱动式或带压液体驱动式回油装置。

7.在本发明中,所述压缩空气驱动式或带压液体驱动式回油装置共有以下九种方式:

8.第一种,所述压缩空气驱动式回油装置包括一置于前脱水管路顶部的能将脱水器内分离出的油回流或通过压力压进至储油罐内部的缓存罐,所述缓存罐通过前缓存连接管与前脱水管路顶部连通,所述缓存罐的空腔内设有压缩空气区域。

9.第二种,所述压缩空气驱动式回油装置包括一置于前脱水管路顶部的能将脱水器内分离出的油回流或通过压力压进至储油罐内部的缓存罐,所述前缓存连接管上设有第一单向阀,所述缓存罐与前脱水管路的邻近储油罐一侧的端部之间还设有一回油管路,所述回油管路上设有第二单向阀,所述缓存罐的空腔内设有压缩空气区域。

10.第三种,所述压缩空气驱动式回油装置包括一置于前脱水管路顶部的能将脱水器内分离出的油回流或通过压力压进至储油罐内部的缓存罐,所述前脱水管路上方直接连通一储油包,所述储油包与缓存罐之间通过前缓存连接管连接,所述前缓存连接管上设有第一单向阀,所述缓存罐与前脱水管路的邻近储油罐一侧的端部之间还设有一回油管路,所述回油管路上设有第二单向阀,所述缓存罐的空腔内设有压缩空气区域。

11.第四种,所述压缩空气驱动式回油装置包括一置于前脱水管路顶部的能将脱水器内分离出的油回流或通过压力压进至储油罐内部的缓存罐,所述前脱水管路上方直接连通一储油包,所述储油包与缓存罐之间通过前缓存连接管连接,所述前缓存连接管上设有第一单向阀,所述缓存罐与前脱水管路的邻近储油罐一侧的端部之间还设有一回油管路,所述回油管路上设有第二单向阀,所述缓存罐的顶部设有压缩空气进气口,所述压缩空气进气口上通过进气管道及进气阀与压缩空气的气源连接,所述缓存罐内部设有可上下活动的活塞。

12.第五种,所述压缩空气驱动式回油装置包括一置于前脱水管路顶部的能将脱水器内分离出的油回流或通过压力压进至储油罐内部的缓存罐,所述前脱水管路上方直接连通一储油包,所述储油包与缓存罐之间通过前缓存连接管连接,所述前缓存连接管上设有第一单向阀,所述缓存罐与前脱水管路的邻近储油罐一侧的端部之间还设有一回油管路,所述回油管路上设有第二单向阀,所述缓存罐的顶部设有呼吸口,所述缓存罐内部设有可上下活动的活塞,所述缓存罐的底部邻近进油口处的前缓存连接管上设有双向泵。

13.第六种,所述压缩空气驱动式回油装置包括一置于前脱水管路顶部的能将脱水器内分离出的油回流或通过压力压进至储油罐内部的缓存罐,所述缓存罐直接与前脱水管路连通,所述缓存罐底部进油口处设有阀孔,所述缓存罐内部置于阀孔的上方设有一能在油液内悬浮的浮球,所述缓存罐内部设有能限制浮球向上运动的若干限位杆,所述缓存罐底部侧壁位置通过一连接管路与前脱水管路连接,所述缓存罐的顶部设有压缩空气进气口,所述压缩空气进气口上通过进气管道、进气阀与压缩空气的气源连接,所述缓存罐内部设有可上下活动的活塞。

14.第七种,所述压缩空气驱动式或带压液体驱动式回油装置包括一置于后脱水管路上的能将脱水器内分离出的油回流或通过压力压进至储油罐内部的缓存罐,所述缓存罐通过后缓存连接管与后脱水管路连通,所述缓存罐的空腔内部设有压缩空气区域。

15.第八种,所述压缩空气驱动式或带压液体驱动式回油装置包括一置于后脱水管路上的能将脱水器内分离出的油回流或通过压力压进至储油罐内部的缓存罐,所述缓存罐通过后缓存连接管与后脱水管路连通,所述缓存罐的顶部设有供压缩空气或带压液体进入的进口,所述压缩空气或带压液体的进口通过管道及进气阀/进液阀与压缩空气或带压液体连通,所述缓存罐内部设有可上下活动的活塞。

16.第九种,所述压缩空气驱动式或带压液体驱动式回油装置包括一置于后脱水管路上的能将脱水器内分离出的油回流或通过压力压进至储油罐内部的缓存罐,所述缓存罐通过后缓存连接管与后脱水管路连通,所述缓存罐的顶部设有呼吸口,所述缓存罐内部设有可上下活动的活塞,所述后脱水管路上设有双向泵。

17.与现有技术相比,本发明的有益效果是:

18.(1)本发明所述的油罐脱水的回油系统,在上述第一种至第六种的方式中,脱水

时,因水中含油量超标而关闭脱水器出口端的脱水阀停止脱水后,需要进行回油工作时,通过向缓存罐通入压缩空气,使缓存罐内的液体回流至储油罐的内部,将缓存罐内的液体完全排空后,关闭压缩空气源,并排尽缓存罐内的压缩空气,在储油罐液位高度产生的压力作用下,脱水器上部的油会进入至缓存罐内部,同时,储油罐底部的水进入到脱水器,脱水器继续脱水。脱水器再次因为水中油含量过高而停止脱水时,重复上述过程,脱水器继续脱水,直至将储油罐中的水脱完,脱水器的工作效率大大提高,脱出污水中的含油率大大降低。

19.在上述第七种至第九种的方式中,由于在后脱水管路上设有缓存罐,该缓存罐用于储存脱水器底部的水,在压缩空气或带压液体外作用力作用的情况下,能较好的将缓存罐的水从脱水器的底部压进脱水器内,脱水器内部的水位会上升,这样,上升的水位使得浮在脱水器上层的油能顺着前脱水管路回流至储油罐的底部;排尽缓存罐内的压缩空气或带压液体后,在油罐压力作用下,脱水器内的水进入缓冲罐,储油罐底部的水进入脱水器,继续脱水,多次循环,同样也能将脱水器中的油完全回流至储油罐内,回油效率高,储油罐底部的水能完全脱出,直至将储油罐中的水脱完。脱水器的工作效率大大提高,油的损耗率大大降低;

20.(2)本发明所述的油罐脱水的回油系统,由于油的回收率大大提高,使得脱水器脱水后的管路中油含量少,从而使得最终脱出的污水的含油量达到排放标准,有效避免了脱水时会将大量有毒有害气体排放至空气,不会对环境造成污染,使用安全可靠。

21.(3)本发明所述的油罐脱水的回油系统,其能为石油化工企业解决不易攻克的脱水回油的技术难题,能为石油化工企业带来较好的经济与环保效益,实用性强。

附图说明

22.下面结合附图和具体实施例对本发明做详细的说明:

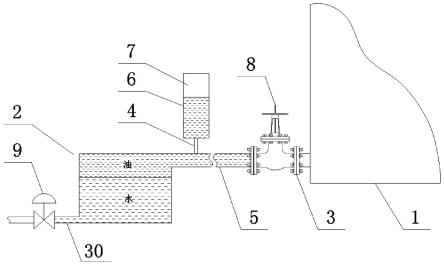

23.图1是本发明实施例一所述的油罐脱水的回油系统结构示意图;

24.图2是本发明实施例二所述的油罐脱水的回油系统结构示意图;

25.图3是本发明实施例三所述的油罐脱水的回油系统结构示意图;

26.图4是本发明实施例四所述的油罐脱水的回油系统结构示意图;

27.图5是本发明实施例五所述的油罐脱水的回油系统结构示意图;

28.图6是本发明实施例六所述的油罐脱水的回油系统结构示意图;

29.图7是本发明实施例七所述的油罐脱水的回油系统结构示意图;

30.图8是本发明实施例八所述的油罐脱水的回油系统结构示意图;

31.图9是本发明实施例九所述的油罐脱水的回油系统结构示意图。

具体实施方式

32.实施例一:

33.如图1所示,本发明所述的油罐脱水的回油系统,包括储油罐1、脱水器2,以及通过安装法兰3连接在储油罐1与脱水器2之间的前脱水管路5以及置于脱水器2的出口端之间的后脱水管路30,还包括一能将脱水器2中的油回流至储油罐1内、储油罐1底部的水能完全的流入至脱水器2中的压缩空气驱动式回油装置,所述压缩空气驱动式回油装置包括一置于

前脱水管路5上的能将脱水器2内分离出的油回流或通过压力压进至储油罐1内部的缓存罐6,所述安装法兰3上设有罐根阀8,所述脱水器2的出口端设有脱水阀9。

34.所述缓存罐6通过前缓存连接管4与前脱水管路5连通,所述缓存罐6的空腔内设有压缩空气区域7。

35.以下具体说明本实施例所述的油罐脱水的回油系统的工作过程:

36.(1)首先,打开储油罐1底部出口的罐根阀8,储油罐底部的水进入缓存罐6和脱水器2,脱水器2开始脱水,储油罐1底部的水逐渐减少,储油罐1内的油进入脱水器2时,脱水器2关闭出口端的脱水阀9,停止脱水,通过向缓存罐6内通入压缩空气,驱使缓存罐6内的液体回流至储油罐1的内部;

37.(2)接着,在将缓存罐6的内部被完全腾空后,排尽缓存罐6内的压缩空气,在储油罐1压力作用下,脱水器2内部的油会进入至缓冲油罐6内部,同时,储油罐1底部的水会进入脱水器2,脱水器2继续脱水;

38.(3)上述脱水及回油的过程可多次循环,直至将储油罐1底部的水完全脱净为止。

39.实施例二:

40.本实施例与上述实施例一基本相同,其不同之处在于:如图2所示,所述前缓存连接管4上设有第一单向阀11,所述缓存罐6与前脱水管路5的邻近储油罐1一侧的端部之间还设有一回油管路12,所述回油管路12上设有第二单向阀13,所述缓存罐6的空腔内设有压缩空气区域7。

41.本实施例与实施例一相比,通过回油支路12、第一单向阀11及第二单向阀13的设置,其能更好的将脱水器2内部的油经第一单向阀11进入至缓存罐6内,缓存罐6内的油面上升至最高高度,再向缓存罐内6通入压缩空气,再迫使缓存罐6内部的油经过回油支路12回流至储液罐1,脱水器2及前脱水管路5内的油通过第一单向阀11、第二单向阀13的开闭,回油循环速度快,回油的效果好,脱水彻底。

42.实施例三:

43.本实施例与上述实施例二基本相同,其不同之处在于:如图3所示,所述前脱水管路5上方直接连通一储油包20,所述储油包20与缓存罐6之间通过前缓存连接管4连接。

44.相同之处是:所述前缓存连接管4上设有第一单向阀11,所述缓存罐6与前脱水管路5的邻近储油罐1一侧的端部之间还设有一回油支路12,所述回油支路12上设有第二单向阀13,所述缓存罐6的空腔内设有压缩空气区域7。

45.本实施例中,通过回油支路12、第一单向阀11及第二单向阀13的设置,其能更好的将脱水器2内部的油经过储油包20、前缓存连接管4、第一单向阀11进入至缓存罐6内,缓存罐6内的油面上升至最高高度,再向缓存罐内6通入压缩空气,迫使缓存罐6内部的油经过回油支路12回流至储液罐1,脱水器2及前脱水管路5内的油通过第一单向阀11、第二单向阀13的开闭,能实现较快速的回油循环,回油的效果好,同时,由于储油包20的设置,增加每次回油量,回油效率大大提高,也使得储液罐1的脱水更加快速。

46.实施例四:

47.本实施例与上述实施例二基本相同,如图4所示,所述前脱水管路5上方直接连通一储油包20,所述储油包20与缓存罐6之间通过前缓存连接管4连接,所述前缓存连接管4上设有第一单向阀11,所述缓存罐6与前脱水管路5的邻近储油罐1一侧的端部之间还设有一

回油支路12,所述回油支路12上设有第二单向阀13。

48.其不同之处在于:所述缓存罐6的顶部设有压缩空气进气口61,所述压缩空气进气口61上通过进气管道14及进气阀15与压缩空气的气源进行连接,所述缓存罐6内部设有可上下活动的活塞16。

49.该实施例与实施例三相比,其主要是通过在缓存罐6顶部的压缩空气进气口61及其空腔内部所设的活塞16的配合设置,使用时,打开进气阀15,将压缩空气输送至缓存罐6,缓存罐6的活塞16向下运动,驱动罐内的油通过回油支路顺利的回流至储油罐1的底部,能方便快捷的实现回油过程。

50.实施例五:

51.本实施例与上述实施例四基本相同,其不同之处在于:如图5所示,所述缓存罐的顶部设有呼吸口10,所述缓存罐6的底部邻近进油口处的前缓存连接管4上设有双向泵17。

52.该实施例中通过双向泵17的设置,增加了脱水器2内部的油输入至缓存罐6内的流速,以及缓存罐6内的油通过回油支路12回流至储油罐1内的流速,工作效率大大提高。

53.实施例六:

54.本实施例与上述实施例四基本相同,如图6所示,所述缓存罐6的顶部设有压缩空气进气口61,所述压缩空气进气口61上通过进气管道14及进气阀15与压缩空气的气源进行连接,所述缓存罐6内部设有可上下活动的活塞16。

55.其不同之处在于:如图6所示,所述缓存罐6直接与前脱水管路5连通,所述缓存罐6底部进油口处设有阀孔62,所述缓存罐6内的置于阀孔62的上方设有一能在液体内悬浮的浮球18,所述缓存罐6内部设有能限制浮球18向上运动的若干限位杆19,所述缓存罐6底部侧壁通过一回油支路12与前脱水管路5连接。

56.当脱水器2内部的油进入至缓存罐6内部时,油压会将浮球18顶开,油会进入至缓存罐6内部,限位杆19的设置限制了浮球18上升的高度位置,起到较好的限位作用,而当打开进气阀15,压缩气体进入至缓存罐内6带动活塞16向下运动,使得缓存罐6内部的液面下降,此时,浮球18落下直至堵住阀孔62,迫使缓存罐6内的油通过回油支路12回流至储油罐1内部,从而完成油的回流过程。

57.实施例七:

58.该实施例与上述实施例一不同之处在于:如图7所示,所述压缩空气驱动式或带压液体驱动式回油装置包括一置于后脱水管路30上的能将脱水器2内分离出的油回流或通过压力压进至储油罐1内部的缓存罐6,所述缓存罐6通过后缓存连接管40与后脱水管路30连通,此时缓存罐6与脱水器2的底部连通,用于盛装水,所述缓存罐6的空腔内部设有压缩空气区域。

59.以下具体说明本实施例的工作过程:

60.(1)首先,打开储油罐1底部出口的罐根阀8,关闭脱水器2出口端的脱水阀9,储油罐1底部的油水混合物通过前脱水管路5流进脱水器2内部进行脱水,此时脱水器2内部的油水进行分离,置于脱水器2底部的水会通过后缓存连接管40进入至缓存罐6的内部;

61.(2)接着,缓存罐6内部的压缩空气区域7的压缩空气被上升的水进一步挤压后,缓存罐6的气压增大,接着,缓存罐6及后脱水管路30内部的水反向回流至脱水器2的内部,这样脱水器2内部的水面就会上升,从而将浮在脱水器2上层的油能顺着前脱水管路5回流至

储油罐1的底部位置;

62.(3)上述脱水及回油的过程可多次循环,直至脱水器2分离出的油能完全回流至储油罐1内为止。

63.实施例八:

64.本实施例与上述实施例七基本相同,如图8所示,所述缓存罐6’均是通过后缓存连接管40与后脱水管路30连通的,其不同之处在于,所述缓存罐6’的顶部设有供压缩空气或带压液体进入的进口61’,所述压缩空气或带压液体的进口61’通过管道14’及进气阀/进液阀15’与压缩空气或带压液体连通,所述缓存罐6’内部设有可上下活动的活塞16’。其工作原理与上述实施例七相同,不同的是通过压缩空气或带压液体将缓存罐6’内部的水挤进脱水器2的内部,从而增加浮在脱水器2上层分离出来的油回流至储油罐1内部的流速,工作效率大大提高。

65.实施例九:

66.本实施例与上述实施例八基本相同,所述缓存罐6’通过后缓存连接管40与后脱水管路30连通,如图9所示,不同之处在于:所述缓存罐的顶部设有呼吸口10’,所述可上下活动的活塞,所述后脱水管路上设有双向泵。该实施例由于增加了双向泵17’,使得脱水回油过程能更加快速的彻底的完成,工作效率大大提高。

67.本发明并不局限于上述实施方式,凡是对本发明的各种改动或变型不脱离本发明的精神和范围,倘若这些改动和变型属于本发明的权利要求和等同技术范围之内,则本发明也意味着包含这些改动和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1