一种钢结构构件对中拼接用输送辊道及输送方法与流程

1.本发明属于钢结构构件制造技术领域,特别涉及一种钢结构构件对中拼接用输送辊道及输送方法。

背景技术:

2.钢结构通常是由钢板和型钢等制成的柱、梁、桁架、板等构件组成,各部分之间用焊接、铆接或螺栓连接的方式进行拼接从而形成建筑的主体框架。与其他材料的建筑结构相比钢结构建筑的优势有:强度高、结构重量轻,同样受力情况下,钢结构自重小,可以建造跨度较大的结构,且抗震性能好;由于钢材的可焊接性,使钢结构的连接大为简化,适用于制造各种复杂形状的结构;钢结构构件的制造主要是在专业化金属构件厂进行,制造方便、精度高,现场装配化程度高,施工周期短。

3.由于优势明显,钢结构在大跨度厂房、机场、高层建筑、桥梁等领域得到了广泛应用。钢结构的构件有多种型式和种类,其中由钢板剪裁、拼装、焊接而成的h型和t型构件具有截面面积分配优化、强度重量比合理、抗弯能力强、施工简单、节约成本等优点,已被钢结构建筑广泛采用,其生产工艺也由传统的人工钢板剪裁、拼装装焊接向由专业化设备进行生产的转变。

4.用于钢结构h型和t型构件生产的主要有设备有:火焰切割设备用于板材的剪裁、具备扶正功能的输送辊道用于剪裁好的板材进行扶正对中和输送、组立设备用于裁剪后将板材按照一定的型式和精度要求进行拼接和定位、焊接设备用于拼接后板材的焊接、矫正设备用于焊接后构件焊接变形的矫正、输出辊道用于矫正后的h型或t型构件的运送。有些生产厂中这些设备是相对独立的,有些生产厂家将相关设备组成集成化的“组焊矫一体机”。无论是相对独立的生产设备还是集成化的组焊矫一体机其中具备扶正功能的输送辊道是构件生产过程中必不可少的设备。

5.h型和t型构件均由翼板和腹板组成。扶正辊道的工作流程是首先由吊装设备将剪裁好的翼板放置在辊道相应的位置,此时翼板在平铺在辊道上的位姿是随机任意的,需要用相应的翼板扶正机构使其在宽度方向居中于辊道;在此基础上由吊装设备将剪裁好的腹板吊装放置在已经扶正的翼板上,此时如果吊装设备一松开腹板将倾覆造成事故,所以在吊装设备松开腹板之前需要用相应的腹板扶正机构将其扶正于翼板上面的中间位置,此时松开吊装设备翼板和腹板在相应扶正机构的支撑下以拼接好的姿态放置于输送辊道上,输送辊道通过动力部件驱动将拼接好的构件输送至下一工序。

6.目前可查的应用于钢结构构件制造领域的输运辊道,主要存在如下不足:

7.1)多数输运辊道不具备翼板扶正和腹板扶正功能,如中国专利cn214113780u公开的一种h型钢组力机钢结构构件输送装置和中国专利cn208450954u公开的一种h型钢组立机的输送辊道,使得h型和t型构件各板材在进入组立焊接前的拼接、扶正、输送作业较为困难;

8.2)如中国专利cn209578788u公开的一种h型钢组焊矫复合机和中国专利

cn104401640a公开的一种矫直机钢板输送辊道,具备扶正对中功能的输送辊道结构工艺性有待提高,安装维保不便,并且扶正对中部件的结构高度较高造成所有板材吊装过程中起吊高度增加,降低了作业效率和安全性,提高了劳动强度;

9.3)设置对中扶正机构的输送辊道其对中机构多为刚性结构,如中国专利cn212023958u公开的一种带有可调节限位安全装置的输送辊道;并且没有考虑对中机构压紧板件后的压力保持,如中国专利cn213386484u公开的一种带有定位夹具的钢板输送辊道,主要靠人工观察对中机构与板件的接触情况并针对不同型号的板材进行设备调试,若出现操作失误不仅容易使板件产生变形而且相应构件也会产生疲劳破坏的风险;

10.4)如中国专利cn211991645u公开的一种h型钢卧式组立机用的输送辊道和中国专利cn209578788u公开的一种h型钢组焊矫复合机,没有充分利用传感检测技术及自动化控制技术,自动化程度较低,板件拼接、扶正、输运过程需多人协同作业,提高了人力成本。

技术实现要素:

11.本发明为解决公知技术中存在的技术问题提供一种钢结构构件对中拼接用输送辊道及输送方法,具有在生产h型和t型钢结构构件过程中对翼板和腹板拼对中扶正和输送功能,并且采用液压驱动辊道提高输送能力。

12.本发明包括如下技术方案:一种钢结构构件对中拼接用输送辊道,包括输送辊道和两台对中扶正装置;两台所述对中扶正装置分别布置在输送辊道的前后两端;位于输送辊道前端的对中扶正装置上安装有输送辊道动力部件、腹板来料传感器以及翼板来料传感器;输送辊道动力部件通过辊道主动链条带动输送辊道上的输送辊筒转动;

13.所述对中扶正装置包括安装有左支撑座和右支撑座的基座、腹板扶正装置和翼板扶正装置;所述腹板扶正装置为两组在腹板扶正油缸带动下能够相向运动的扶正对中轮,两组所述扶正对中轮分别安装在左支撑座和右支撑座顶部;所述翼板扶正装置包括翼板扶正导向轴、翼板扶正左右旋丝杆以及两个翼板扶正滑座,两个所述翼板扶正滑座活动安装在翼板扶正导向轴上并在翼板扶正左右旋丝杆带动下能够相向运动;所述翼板扶正左右旋丝杆一端安装有翼板扶正马达和扭力传感器;所述翼板扶正装置安装在左支撑座和右支撑座之间。

14.进一步的,位于输送辊道前端的基座上安装所述翼板来料传感器;位于输送辊道前端的左支撑座上安装输送辊道动力部件;位于输送辊道前端的左支撑座和右支撑座上均安装腹板来料传感器。

15.进一步的,所述腹板扶正装置还包括腹板扶正导向轴,所述腹板扶正导向轴位于腹板扶正油缸旁边;其中一侧的腹板扶正导向轴上安装有先动传感器感应环,同侧的腹板扶正油缸支架上还安装有腹板扶正先动传感器。

16.先动传感器感应环可在腹板扶正导向轴上沿轴向调节位置,与腹板扶正先动传感器配对实现腹板扶正油缸顶出扶正对中轮的位置调节,从而满足不同厚度腹板的先动扶正。腹板扶正导向轴提供扶正对中导向的同时防止扶正对中轮绕着腹板扶正油缸的轴线偏摆。

17.进一步的,所述左支撑座和右支撑座顶部均安装有腹板扶正支座;左右两侧的腹板扶正支座上分别安装腹板扶正油缸左支架和腹板扶正油缸右支架;所述腹板扶正先动传

感器安装在腹板扶正油缸左支架上,所述先动传感器感应环安装在位于左侧的腹板扶正导向轴上;所述腹板扶正支座为多个高度不同的模块化零件,根据不同腹板高度范围可灵活更换。

18.先动扶正动作完成后腹板扶正先动传感器发出信号控制安装在腹板扶正油缸右支架的腹板扶正油缸顶出使扶正对中轮夹紧腹板。腹板扶正油缸顶出杆前端设有压力传感器,当夹紧腹板的压力达到预设值时,腹板扶正油缸停止运动并保持。

19.进一步的,所述扶正对中轮安装在对中轮安装板上,对中轮安装板一端与腹板扶正导向轴和腹板扶正油缸相连,扶正对中轮在腹板扶正油缸的驱动下由两侧向中间运动,实现扶正对中腹板的功能。

20.进一步的,所述翼板扶正滑座顶面中部设有凹槽,所述凹槽内安装辅助托辊,所述辅助托辊的两端均插入腹板扶正支座内;所述翼板扶正滑座顶面两端均安装有扶正对中轮。

21.进一步的,所述翼板扶正滑座侧面与翼板扶正导向轴铜套压盖、翼板扶正螺母压盖和翼板扶正碟簧压盖用螺钉固定连接,所述翼板扶正导向轴铜套压盖压紧安装在翼板扶正导向轴上的翼板扶正导向轴铜套。

22.进一步的,所述翼板扶正导向轴两端安装有翼板扶正导向轴固定座,翼板扶正导向轴固定座用螺钉与左支撑座或右支撑座固定连接。

23.进一步的,所述翼板扶正左右旋丝杆的左旋部分安装有翼板扶正左旋螺母,右旋部分安装有翼板扶正右旋螺母;翼板扶正左旋螺母和翼板扶正右旋螺母的前端设有翼板扶正碟簧,翼板扶正碟簧由翼板扶正碟簧压盖预压在翼板扶正左旋螺母和翼板扶正右旋螺母前端,翼板扶正左旋螺母和翼板扶正右旋螺母后端的翼板扶正螺母压盖压紧。

24.翼板扶正马达通过扭力传感器带动翼板扶正左右旋丝杆正转或反转,实现翼板扶正左旋螺母和翼板扶正右旋螺母带动翼板扶正滑座沿着翼板扶正导向轴对向滑动,从而使安装在翼板扶正滑座上的扶正对中轮扶正对中翼板。当翼板扶正滑座上的扶正对中轮压紧翼板时,翼板扶正碟簧起到缓冲保护作用。当压紧力达到扭力传感器设定的阈值时翼板扶正马达停止转动使扶正对中轮压紧翼板保持。

25.进一步的,所述翼板扶正左右旋丝杆两端安装有翼板扶正丝杆带座轴承,翼板扶正丝杆带座轴承用螺钉分别与左支撑座或右支撑座固定连接;所述翼板扶正马达安装在翼板扶正马达支架上,翼板扶正马达支架安装在右支撑座上。

26.进一步的,所述输送辊道包括双排链轮、输送辊筒、输送辊道机架以及张紧链轮;所述输送辊筒两端安装有带座轴承,双排链轮安装在输送辊筒的一侧,双排链轮、输送辊筒、带座轴承组成的输送滚筒模块均匀分布安装在输送辊道机架上。

27.进一步的,所述张紧链轮安装在张紧链轮支架,张紧链轮和张紧链轮支架一并安装在输送辊道机架上;所述张紧链轮位于两个安装输送辊筒上的双排链轮中间,且确保一侧对齐,张紧链轮实现辊筒传动链条的张紧;辊筒传动链条交错连接双排链轮。

28.进一步的,所述输送辊道动力部件包括辊道液压马达、行星减速器以及辊道主动链轮;所述辊道液压马达与行星减速器的输入侧相连,辊道主动链轮安装在行星减速器的输出轴上,辊道主动链轮压盖将辊道主动链轮压紧在行星减速器的输出轴上;辊道主动链条与安装在输送辊道机架上的第一个输送辊筒上的双排链轮相连,带动均布在输送辊道机

架上的输送辊筒转动,实现动力的输出。

29.一种使用钢结构构件对中拼接用输送辊道的输送方法,包括以下步骤:

30.步骤一,翼板扶正:系统复位、将翼板吊装到输送辊道上,翼板来料传感器检测到来料,达到延时设定的时间后翼板扶正马达启动,拖动翼板扶正滑座上的扶正对中轮同步压向翼板两侧,扭力传感器达到预设值时,说明翼板已经夹紧,翼板扶正马达停止并保持;

31.步骤二,腹板扶正:吊装腹板到已在输送辊道上扶正对中的翼板上,腹板来料传感器检测到来料,达到延时设定的时间后位于先动侧的腹板扶正油缸顶出扶正对中轮;腹板扶正先动传感器检测到先动传感器感应环时,先动侧的腹板扶正油缸停止并保持;

32.步骤三,对中确认:位于后动侧的腹板扶正油缸顶出扶正对中轮压向腹板,当夹紧压力达到腹板扶正油缸顶出杆前端压力传感器的预设值时,后动侧的腹板扶正油缸停止并保持;

33.步骤四,辊道输送:按设定的时间延时启动辊道液压马达,通过链传动拖动输送辊筒转动,实现拼接好的翼板和腹板同步输送至下一工序;

34.步骤五:输送完毕,翼板对中复位、腹板对中复位,等待下一循环。

35.本发明具有的优点和积极效果:

36.1、本发明通过在辊道前后两端布置对中扶正装置,解决在辊道一端布置扶正机构造成的板材偏摆和扶正对中效果较差的问题。

37.2、本发明设置有来料检测传感器,实现“来料自动检测-延时扶正-对中位置、压力确认-辊道输送”的自动化工作模式,同时采用液压驱动辊道提高输送能力。

38.3、本发明通过翼板扶正采用同步对中方式,腹板扶正采用先后顶出对中方式,解决腹板两侧液压缸不同步造成的腹板对中偏移。

39.4、本发明设置对中碟簧缓冲结构、压力传感器和扭矩传感器有效保护对中装置的关键零部件,避免由于压力过大造成板材的变形。

40.5、本发明的腹板对中机构采用模块化设计使安装调试维保方便,同时腹板扶正支座为多个高度不同的模块化零件,根据不同腹板高度范围可灵活更换,能够实现腹板对中机构的高度调节,在腹板高度较小的构件板材吊装时可有效降低起吊高度,部分提高操作安全性、降低劳动强度。

附图说明

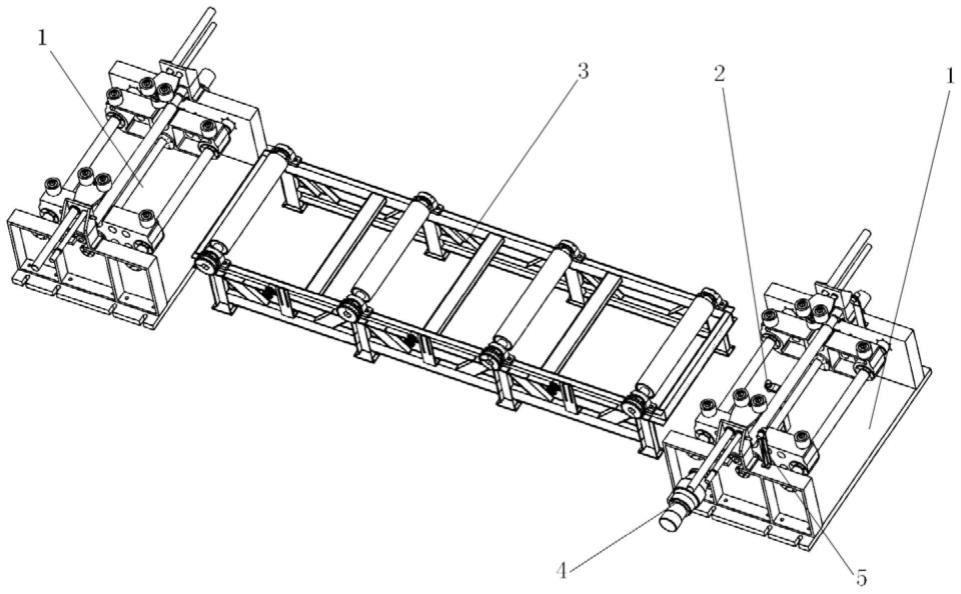

41.图1是本发明的整体结构示意图;

42.图2是对中扶正装置的结构示意图;

43.图3是翼板扶正装置的结构示意图;

44.图4是翼板扶正滑座内部结构示意图;

45.图5是输送辊道和输送辊道动力部件的结构示意图;

46.图6是输送辊道和输送辊道动力部件传动连接示意图;

47.图7是本发明的工作流程图示意图;

48.图中,1-对中扶正装置;101-基座;102-左支撑座;103-腹板扶正先动传感器;104-先动传感器感应环;105-腹板扶正导向轴;106-腹板扶正油缸;107-腹板扶正油缸左支架;108-对中轮安装板;109-扶正对中轮;1010-辅助托辊;1011-腹板扶正油缸右支架;1012-腹

板扶正支座;

49.1013-右支撑座;1014-翼板扶正马达;1015-翼板扶正马达支架;1016-扭力传感器;1017-翼板扶正导向轴固定座;1018-翼板扶正导向轴;1019-翼板扶正滑座;1020-翼板扶正丝杆带座轴承;1021-翼板扶正左右旋丝杆;1022-翼板扶正螺母压盖;1023-翼板扶正左旋螺母;1024-翼板扶正碟簧压盖;1025-翼板扶正碟簧;1026-翼板扶正右旋螺母;1027-翼板扶正导向轴铜套压盖;1028-翼板扶正导向轴铜套;

50.2-翼板来料传感器;

51.3-输送辊道;301-双排链轮;302-输送辊筒;303-带座轴承;304-输送辊道机架;305-张紧链轮支架;306-张紧链轮;307-辊筒传动链条;

52.4-输送辊道动力部件;401-辊道液压马达;402-行星减速器;403-辊道主动链轮;404-辊道主动链轮压盖;405-辊道主动链条;

53.5-腹板来料传感器。

具体实施方式

54.为能进一步公开本发明的发明内容、特点及功效,特例举以下实例并结合附图详细说明如下。

55.实施例1:参阅附图1-6,一种钢结构构件对中拼接用输送辊道,包括输送辊道3和两台对中扶正装置1;两台所述对中扶正装置1分别布置在输送辊道3的前后两端;位于输送辊道3前端的对中扶正装置1上安装有输送辊道动力部件4、腹板来料传感器5以及翼板来料传感器2;输送辊道动力部件4通过辊道主动链条405带动输送辊道3上的输送辊筒302转动;

56.所述对中扶正装置1包括安装有左支撑座102和右支撑座1013的基座101、腹板扶正装置和翼板扶正装置;位于输送辊道3前端的基座101上安装所述翼板来料传感器2;位于输送辊道3前端的左支撑座102上安装输送辊道动力部件4;位于输送辊道3前端的左支撑座102和右支撑座1013上均安装腹板来料传感器5。

57.如图1-2所示,所述腹板扶正装置为两组在腹板扶正油缸106带动下能够相向运动的扶正对中轮109,两组所述扶正对中轮109分别安装在左支撑座102和右支撑座1013顶部;所述扶正对中轮109安装在对中轮安装板108上,对中轮安装板108一端与腹板扶正导向轴105和腹板扶正油缸106相连,扶正对中轮109在腹板扶正油缸106的驱动下由两侧向中间运动,实现扶正对中腹板的功能。所述腹板扶正装置还包括腹板扶正导向轴105,所述腹板扶正导向轴105位于腹板扶正油缸106旁边;其中一侧的腹板扶正导向轴105上安装有先动传感器感应环104,同侧的腹板扶正油缸支架上还安装有腹板扶正先动传感器103。先动传感器感应环104可在腹板扶正导向轴105上沿轴向调节位置,与腹板扶正先动传感器103配对实现腹板扶正油缸106顶出扶正对中轮109的位置调节,从而满足不同厚度腹板的先动扶正。腹板扶正导向轴105提供扶正对中导向的同时防止扶正对中轮109绕着腹板扶正油缸106的轴线偏摆。

58.所述左支撑座102和右支撑座1013顶部均安装有腹板扶正支座1012;左右两侧的腹板扶正支座1012上分别安装腹板扶正油缸左支架107和腹板扶正油缸右支架1011;所述腹板扶正先动传感器103安装在腹板扶正油缸左支架107上,所述先动传感器感应环104安装在位于左侧的腹板扶正导向轴105上;所述腹板扶正支座1012为多个高度不同的模块化

零件,根据不同腹板高度范围可灵活更换。先动扶正动作完成后腹板扶正先动传感器103发出信号控制安装在腹板扶正油缸右支架1011的腹板扶正油缸106顶出使扶正对中轮109夹紧腹板。腹板扶正油缸106顶出杆前端设有压力传感器,当夹紧腹板的压力达到预设值时,腹板扶正油缸106停止运动并保持。

59.如图3-4所示,所述翼板扶正装置包括翼板扶正导向轴1018、翼板扶正左右旋丝杆1021以及两个翼板扶正滑座1019,两个所述翼板扶正滑座1019活动安装在翼板扶正导向轴1018上并在翼板扶正左右旋丝杆1021带动下能够相向运动;所述翼板扶正左右旋丝杆1021一端安装有翼板扶正马达1014和扭力传感器1016;所述翼板扶正装置安装在左支撑座102和右支撑座1013之间。所述翼板扶正滑座1019顶面中部设有凹槽,所述凹槽内安装辅助托辊1010,所述辅助托辊1010的两端均插入腹板扶正支座1012内;所述翼板扶正滑座1019顶面两端均安装有扶正对中轮109。

60.所述翼板扶正滑座1019侧面与翼板扶正导向轴铜套压盖1027、翼板扶正螺母压盖1022和翼板扶正碟簧压盖1024用螺钉固定连接,所述翼板扶正导向轴铜套压盖1027压紧安装在翼板扶正导向轴1018上的翼板扶正导向轴铜套1028。所述翼板扶正导向轴1018两端安装有翼板扶正导向轴固定座1017,翼板扶正导向轴固定座1017用螺钉与左支撑座102或右支撑座1013固定连接。

61.所述翼板扶正左右旋丝杆1021的左旋部分安装有翼板扶正左旋螺母1023,右旋部分安装有翼板扶正右旋螺母1026;翼板扶正左旋螺母1023和翼板扶正右旋螺母1026的前端设有翼板扶正碟簧1025,翼板扶正碟簧1025由翼板扶正碟簧压盖1024预压在翼板扶正左旋螺母1023和翼板扶正右旋螺母1026前端,翼板扶正左旋螺母1023和翼板扶正右旋螺母1026后端的翼板扶正螺母压盖1022压紧。

62.翼板扶正马达1014通过扭力传感器1016带动翼板扶正左右旋丝杆1021正转或反转,实现翼板扶正左旋螺母1023和翼板扶正右旋螺母1026带动翼板扶正滑座1019沿着翼板扶正导向轴1018对向滑动,从而使安装在翼板扶正滑座1019上的扶正对中轮109扶正对中翼板。当翼板扶正滑座1019上的扶正对中轮109压紧翼板时,翼板扶正碟簧1025起到缓冲保护作用。当压紧力达到扭力传感器1016设定的阈值时翼板扶正马达1014停止转动使扶正对中轮109压紧翼板保持。

63.所述翼板扶正左右旋丝杆1021两端安装有翼板扶正丝杆带座轴承1020,翼板扶正丝杆带座轴承1020用螺钉分别与左支撑座102或右支撑座1013固定连接;所述翼板扶正马达1014安装在翼板扶正马达支架1015上,翼板扶正马达支架1015安装在右支撑座1013上。

64.如图5-6所示,所述输送辊道3包括双排链轮301、输送辊筒302、输送辊道机架304以及张紧链轮306;所述输送辊筒302两端安装有带座轴承303,双排链轮301安装在输送辊筒302的一侧,双排链轮301、输送辊筒302、带座轴303承组成的输送滚筒模块均匀分布安装在输送辊道机架304上。所述张紧链轮306安装在张紧链轮支架305,张紧链轮306和张紧链轮支架305一并安装在输送辊道机架304上;所述张紧链轮306位于两个安装输送辊筒302上的双排链轮301中间,且确保一侧对齐,张紧链轮306实现辊筒传动链条307的张紧;辊筒传动链条307交错连接双排链轮301。

65.所述输送辊道动力部件4包括辊道液压马达401、行星减速器402以及辊道主动链轮403;所述辊道液压马达401与行星减速器402的输入侧相连,辊道主动链轮403安装在行

星减速器402的输出轴上,辊道主动链轮压盖404将辊道主动链轮403压紧在行星减速器402的输出轴上;辊道主动链条405与安装在输送辊道机架304上的第一个输送辊筒302上的双排链轮301相连,带动均布在输送辊道机架304上的输送辊筒302转动,实现动力的输出。

66.实施例2:参阅附图1-7,一种使用钢结构构件对中拼接用输送辊道的输送方法,使用实施例1中的输送辊道,包括以下步骤:

67.步骤一,翼板扶正:系统复位、将翼板吊装到输送辊道3上,翼板来料传感器检测2到来料,达到延时设定的时间后翼板扶正马达1014启动,拖动翼板扶正滑座1019上的扶正对中轮109同步压向翼板两侧,扭力传感器1016达到预设值时,说明翼板已经夹紧,翼板扶正马达1014停止并保持;

68.步骤二,腹板扶正:吊装腹板到已在输送辊道3上扶正对中的翼板上,腹板来料传感器5检测到来料,达到延时设定的时间后位于先动侧的腹板扶正油缸106顶出扶正对中轮109;腹板扶正先动传感器103检测到先动传感器感应环104时,先动侧的腹板扶正油缸106停止并保持;

69.步骤三,对中确认:位于后动侧的腹板扶正油缸106顶出扶正对中轮109压向腹板,当夹紧压力达到腹板扶正油缸106顶出杆前端压力传感器的预设值时,后动侧的腹板扶正油缸106停止并保持;

70.步骤四,辊道输送:按设定的时间延时启动辊道液压马达401,通过链传动拖动输送辊筒302转动,实现拼接好的翼板和腹板同步输送至下一工序;

71.步骤五:输送完毕,翼板对中复位、腹板对中复位,等待下一循环。

72.尽管上面对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以作出很多形式。这些均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1