件货货物整车自动一体式卸车方法、系统以及作业方法与流程

1.本发明涉及普通货物装卸技术领域,更具体地说,涉及一种普通件货货物包括快递包裹、冷链食品、普通零担等件货货物整车自动一体式卸车方法、系统以及作业方法。

背景技术:

2.我国的物流业务量已居世界第一,并仍在持续快速增长。在海量的物流业务作业中,件货货物装卸运输作业当属最广泛的、最普遍的操作作业环节。

3.在现今,整车普通件货货物的卸车方法主要有:采用人力逐件卸车以及堆垛上托盘、小车,再利用叉车或人力进行搬运移出车厢进入下一工序;或采用人力逐件卸车以及搬放上可伸缩输送线,再利用可伸缩输送线输出车厢进入下一工序;或全部采用人力逐件卸车以及人力搬运。上述件货货物的卸车方法明显存在着人力消耗大、卸车效率低、作业质量差、影响系统效率、增加系统成本等弊端。

4.另外,在进口普通件货货物卸车过程中,装卸工人直接接触货物和运输载具,并置身于货物以及运输载具的半密闭环境中,存在着感染、传播流行疫病的风险。

5.上述普遍采用的卸车技术已经远远不能适应我国物流行业现今巨大的作业规模以及持续增长的需求,更不适应我国社会物流产业增效降耗以及防止疫病传播的需求。

技术实现要素:

6.本发明的目的在于提供一种包括快递包裹、冷链食品、零担货物等普通件货货物整车自动一体式卸车方法、系统以及作业方法,以克服现有的普通件货货物卸车作业技术的缺陷、弊端或染疫风险,获得整车普通件货货物卸车作业的全程自动化以及高效低耗、无人工接触的有益效果。

7.为解决上述技术问题,本发明提供的技术方案为:

8.一种件货货物整车自动一体式卸车方法,包括以下步骤:

9.s1、将一体式掏货输出移动平台可移动地叠置在低阶输送线平台底盘上,将低阶输送线平台底盘的上平面调整至与车厢底板上平面在同一水平面上;

10.s2、由所述低阶输送线平台底盘驱动所述一体式掏货输出移动平台向车厢前部方向推进移动,并对车厢尾部下层的件货货物向车厢前部方向推动,使车厢尾部的所述车厢底板上平面露出,将所述一体式掏货输出移动平台的前端向前移动至所述车厢底板上平面与件货货物底平面之间的缝隙处;

11.s3、继续将一体式掏货输出移动平台在所述车厢底板上平面上向车厢前部推进移动,使所述一体式掏货输出移动平台的前端紧贴所述车厢底板上平面钻入车厢底板上平面与所述件货货物底平面之间的缝隙中;在所述一体式掏货输出移动平台持续地前推作用下以及车厢内前端厢壁以及前方所述件货货物的反作用力的作用下,所述一体式掏货输出移动平台持续地紧贴所述车厢底板上平面向车厢前方进行钻入以及掏货并输出的推进移动;对车厢内掏货输出作业面上的件货货物进行扶托,使所述作业面上的件货货物分层依次坐

落在所述一体式掏货输出移动平台上并输出;

12.s4、当所述件货货物输送出所述一体式掏货输出移动平台的尾端后,滑入所述低阶输送线平台底盘上,并由所述低阶输送线平台底盘向后输出进入下一作业工序。

13.一种件货货物整车自动一体式卸车系统,包括:

14.用于钻入所述车厢底板上平面与件货货物底平面之间缝隙、并将所述件货货物向车厢外输送的一体式掏货输出移动平台;

15.低阶输送线平台底盘,设置在所述一体式掏货输出移动平台的下方,与所述一体式掏货输出移动平台动态连接在一起,驱动所述一体式掏货输出移动平台沿所述车厢底板和所述低阶输送线平台底盘往复移动;

16.被卸所述件货货物自所述一体式掏货输出移动平台输出至所述低阶输送线平台底盘上,所述低阶输送线平台底盘将所述件货货物输出至下一工序;

17.跟进货物推扶机,固定设置在所述一体式掏货输出移动平台上,与所述一体式掏货输出移动平台一起进出车厢,对被卸所述件货货物进行推动、扶托以及输出调节。

18.进一步地,所述一体式掏货输出移动平台包括至少一组呈楔状的前舌装置和具有输送能力的输出移动平台,所述前舌装置铰接在所述输出移动平台的前端。

19.进一步地,所述前舌装置包括呈楔状的钻入式舌块机构、输送段主架和升轮式摩擦辊道,所述钻入式舌块机构连接在所述输送段主架的前端,所述升轮式摩擦辊道铺设在所述输送段主架上。

20.进一步地,所述钻入式舌块机构包括舌尖、舌尖块和连接块;其中,所述舌尖固定安装在所述舌尖块前端的下平面;所述舌尖块的后端与所述连接块的前端铰接。

21.进一步地,所述升轮式摩擦辊道包括可组成辊道的自由式辊筒以及升降式摩擦辊筒,所述自由式辊筒可转动地设置在所述输送段主架的上半部;所述升降式摩擦辊筒可上下浮动地设置在所述输送段主架的下半部,所述升降式摩擦辊筒设置为当前舌装置的下平面处在水平时,所述升降式摩擦辊筒成为承载辊轮,并与所述自由式辊筒紧贴,使所述自由式辊筒成为具有摩擦动力的摩擦辊道;当前舌装置的下平面被抬升并向后倾斜时,所述升降式摩擦辊筒向下浮动与所述自由式辊筒分离,所述自由式辊筒转换成无动力的自由式辊道。

22.进一步地,所述一体式掏货输出移动平台还包括用于使所述前舌装置后倾的前推后倾机构,所述前推后倾机构纵向对称设置在所述输送段主架的下部。

23.进一步地,所述前推后倾机构包括前推后倾油缸、缸筒固定座、推杆、支撑杆、支撑轮组,其中所述前推后倾油缸的固定端固定设置在所述输送段主架的下部,所述前推后倾油缸的伸缩端与所述推杆的一端铰接,所述推杆的另一端与所述支撑轮组铰接,所述支撑轮组还与所述支撑杆的活动端铰接,所述支撑杆的固定端铰接在所述输送段主架的下部;当所述前推后倾油缸的伸缩端向前推动时,所述推杆推动支撑轮组在支撑杆的约束下下沉,使所述支撑轮组并带动支撑杆的活动端下沉至设定位置,并由所述支撑轮组通过支撑支撑杆和推杆,将所述输送段主架支撑起来,所述前舌装置的上斜面向上方转动,由向前倾斜的上斜面切换为向后倾斜的上斜面。

24.进一步地,所述输出移动平台可往复移动地设置在所述低阶输送线平台底盘上,包括平台主体结构、输出输送线、输出输送线动传组件;其中所述输出输送线套设在所述平

台主体结构上,与所述输出输送线动传组件的输出端连接。

25.进一步地,所述输出移动平台还包括尾部斜滑板,尾部斜滑板在所述平台主体结构的后端。

26.进一步地,所述平台主体结构的下部设有移动链条拖拽块,所述移动链条拖拽块分别与平台主体结构的移动拖拽链条两端固定连接,并一起嵌入开设在低阶输送线平台底盘上的平台移动链条槽内。

27.进一步地,所述跟进货物推扶机固定安装在所述输出移动平台上,位于所述前舌装置的后方。

28.进一步地,所述跟进货物推扶机包括推扶机机架、推扶装置,其中所述推扶机机架固定在所述输出移动平台上,所述推扶装置安装在推扶机机架上。

29.进一步地,所述推扶装置包括推扶板、推扶板后架、推扶伸缩臂、推扶伸缩套、伸缩臂油缸以及升降座,其中所述推扶板垂直设置在所述推扶板后架的前表面,推扶板后架的后表面与所述推扶伸缩臂以及所述伸缩臂油缸的伸缩端固定连接,所述伸缩臂油缸的固定端与所述推扶伸缩套固定连接,所述推扶伸缩套与所述升降座固定连接,所述升降座可升降滑动地安装在所述推扶机机架上。

30.进一步地,所述推扶板包括推扶上板、推扶下中板、两个推扶下边板,其中,所述推扶下中板和推扶下边板设置在所述推扶上板的下部,与所述推扶上板的底部铰接;所述推扶下中板设于中间位置,两个所述推扶下边板设于所述推扶下中板的两侧位置。

31.进一步地,所述推扶装置还包括下板摆动油缸,下板摆动油缸设置在所述推扶下中板和推扶下边板的后部,所述下板摆动油缸的伸缩端分别与所述推扶下中板、推扶下边板后表面固定连接。

32.进一步地,所述跟进货物推扶机还包括升降动传装置,所述升降动传装置可滑动地安装在所述推扶机机架上,所述推扶装置与所述升降动传装置连接。

33.进一步地,所述低阶输送线平台底盘包括低阶接力输送线、低阶接力输送线动传装置和底盘平台;其中,所述低阶接力输送线纵向铺设在所述底盘平台上,所述低阶接力输送线动传装置与所述低阶接力输送线进行输送动力连接。

34.进一步地,所述底盘平台包括底盘构架、升降支腿和升降装置;所述底盘构架是底盘平台的主体构架,所述升降支腿设置在所述底盘构架的下部,在所述升降支腿上设置有升降装置。

35.进一步地,所述低阶输送线平台底盘还包括移动辊轮滚道,所述移动辊轮滚道也纵向铺设在所述底盘平台上,与所述一体式掏货输出移动平台相适应。

36.一种件货货物整车自动一体式卸车系统的作业方法,所述件货货物整车自动一体式卸车系统包括用于钻入所述车厢底板上平面与件货货物底平面之间缝隙、并将所述件货货物向车厢外输送的一体式掏货输出移动平台;

37.低阶输送线平台底盘,设置在所述一体式掏货输出移动平台的下方,与所述一体式掏货输出移动平台动态连接在一起,驱动所述一体式掏货输出移动平台沿所述车厢底板和所述低阶输送线平台底盘往复移动;

38.被卸所述件货货物自所述一体式掏货输出移动平台输出至所述低阶输送线平台底盘上,所述低阶输送线平台底盘将所述件货货物输出至下一工序,

39.所述作业方法包括以下步骤:

40.p1、将低阶输送线平台底盘上平面调整至与车厢底板上平面在同一水平面上;

41.p2、使所述一体式掏货输出移动平台的下平面处于水平状态,将所述一体式掏货输出移动平台向车厢前部方向推进移动,并使所述一体式掏货输出移动平台的前端向前移动至所述车厢底板上平面与件货货物底平面之间的缝隙处;

42.p3、继续将所述一体式掏货输出移动平台在所述车厢底板上平面上向车厢前部推进移动,使所述一体式掏货输出移动平台的前端紧贴车厢底板上平面钻入车厢底板上平面与件货货物底平面之间的缝隙中;在所述一体式掏货输出移动平台持续地前推作用下,以及车厢内前端厢壁以及前方件货货物的反作用力的作用下,所述一体式掏货输出移动平台持续地紧贴车厢底板上平面向车厢前方进行钻入掏货,并将件货货物纳入到所述一体式掏货输出移动平台上;与此同时,已经纳入所述一体式掏货输出移动平台上的件货货物,向车厢后方输送输出至所述低阶输送线平台底盘上。

43.进一步地,还包括:

44.p4、当所述一体式掏货输出移动平台的前端向前推进移动到达车厢内前端时,这时仍有部分所述件货货物堆积在所述一体式掏货输出移动平台的上斜面上;接下来操纵所述一体式掏货输出移动平台向车厢后方退出一定距离,然后重复上述的操作,继续将所述一体式掏货输出移动平台向车厢前部推进移动,对剩余所述件货货物继续进行钻入掏货、纳入输出作业,直至所述一体式掏货输出移动平台的前端到达车厢内前端;根据剩余所述件货货物堆积在所述一体式掏货输出移动平台上斜面的情况或再重复上述操作,可将所述一体式掏货输出移动平台上剩余所述件货货物进行输送输出至所述低阶输送线平台底盘上。

45.进一步地,还包括:

46.p5、当所述一体式掏货输出移动平台上尚有少量留存的未被输送输出的件货货物时,使所述一体式掏货输出移动平台的前舌装置上斜面向后倾斜,所述一体式掏货输出移动平台上的所述件货货物在重力及输出动力的作用下向后输送输出至所述低阶输送线平台底盘上。

47.本发明的有益效果:

48.本发明提供的件货货物整车自动一体式卸车方法、系统以及作业方法,可以衔接物流操作业务的仓储、转运以及分拣的到达作业系统以及到达的防疫消杀作业系统,克服或降低了人工卸车作业或人工加叉车、输送机卸车作业的缺陷、弊端以及染疫风险,可以获得普通件货包括快递包裹、冷链食品、普通零担等货物的全程自动化、隔离化以及高效低耗卸车作业的有益效果。

附图说明

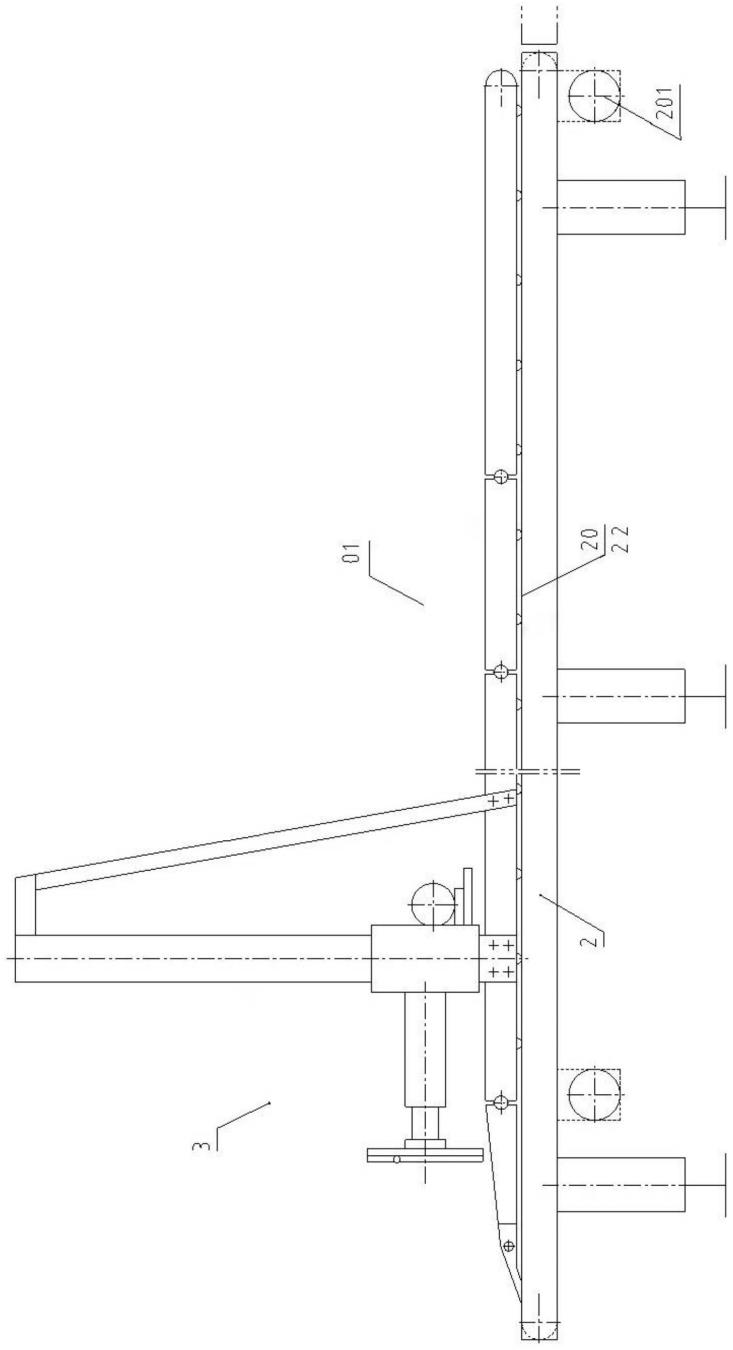

49.图1为本发明的件货货物整车自动一体式卸车系统在一个优选实施例中的侧视示意图;

50.图2为本发明的一体式掏货输出移动平台在一个优选实施例中的侧视示意图;

51.图3为本发明的前舌装置在一个优选实施例中的侧视示意图;

52.图4为本发明的前舌装置在一个优选实施例中的俯视示意图;

53.图5为本发明的钻入式舌块机构在一个优选实施例中的侧视示意图;

54.图6为本发明的舌块机构在一个优选实施例中安装时的俯视局部示意图;

55.图7为本发明的舌块机构在另一个优选实施例中安装时的俯视局部示意图;

56.图8为本发明的升轮式摩擦辊道在一个优选实施例中的侧视局部示意图;

57.图9为本发明的前推后倾机构在输送段主架下部的侧视示意图;

58.图10为本发明的前推后倾机构在输送段主架下部的仰视示意图;

59.图11为本发明的一体式掏货输出移动平台在一个优选实施例中的俯视示意图;

60.图12为本发明的低阶输送线平台底盘在一个优选实施例中的俯视示意图;

61.图13为本发明的低阶输送线平台底盘在一个优选实施例中的侧视示意图;

62.图14为本发明的一体式掏货输出移动平台和跟进货物推扶机在一个优选实施例中的侧视示意图;

63.图15为本发明的推扶装置在一个优选实施例中的侧视局部示意图;

64.图16为本发明的推扶装置在一个优选实施例中的俯视局部示意图。

具体实施方式

65.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

66.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

67.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

68.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

69.实施例1

70.如图1所示,一种件货货物整车自动一体式卸车方法,包括以下步骤:

71.s1、将一体式掏货输出移动平台01可移动地叠置在低阶输送线平台底盘2上,将低阶输送线平台底盘2的上平面调整至与车厢底板上平面在同一水平面上;

72.s2、由所述低阶输送线平台底盘2驱动所述一体式掏货输出移动平台01向车厢前部方向推进移动,并对车厢尾部下层的件货货物向车厢前部方向推动,使车厢尾部的所述车厢底板上平面露出,将所述一体式掏货输出移动平台01的前端向前移动至所述车厢底板上平面与件货货物底平面之间的缝隙处;

73.s3、继续将一体式掏货输出移动平台01在所述车厢底板上平面上向车厢前部推进移动,使所述一体式掏货输出移动平台01的前端紧贴所述车厢底板上平面钻入车厢底板上

平面与所述件货货物底平面之间的缝隙中;在所述一体式掏货输出移动平台01持续地前推作用下以及车厢内前端厢壁以及前方所述件货货物的反作用力的作用下,所述一体式掏货输出移动平台01持续地紧贴所述车厢底板上平面向车厢前方进行钻入以及掏货并输出的推进移动;对车厢内掏货输出作业面上的件货货物进行扶托,使所述作业面上的件货货物分层依次坐落在所述一体式掏货输出移动平台01上并被输出;

74.s4、当所述件货货物输送出所述一体式掏货输出移动平台01的尾端后,滑入所述低阶输送线平台底盘2上,并由所述低阶输送线平台底盘2的所述低阶接力输送线20向后输出进入下一作业工序;

75.s5、当车厢内的所述件货货物的掏货卸车和输送输出作业完成后,将所述一体式掏货输出移动平台01从所述车厢底板上退出至所述低阶输送线平台底盘2上的初始位置,完成本车次件货货物的整车自动卸车作业。

76.实施例2

77.如图1所示,为本发明的一较佳实施例,当被卸车辆的车厢较短或作业场地宽裕时,本实施例中的件货货物整车自动一体式卸车系统包括一体式掏货输出移动平台01、低阶输送线平台底盘2和跟进货物推扶机3。

78.其中,一体式掏货输出移动平台01用于钻入所述车厢底板上平面与件货货物底平面之间缝隙、并将所述件货货物向车厢外输送;低阶输送线平台底盘2设置在所述一体式掏货输出移动平台01的下方,与所述一体式掏货输出移动平台01动态连接在一起,驱动所述一体式掏货输出移动平台01沿所述车厢底板和所述低阶输送线平台底盘2往复移动;被卸所述件货货物自所述一体式掏货输出移动平台01输出至所述低阶输送线平台底盘2上,所述低阶输送线平台底盘2将所述件货货物输出至下一工序;跟进货物推扶机3固定设置在所述一体式掏货输出移动平台01上,与所述一体式掏货输出移动平台01一起进出车厢,对被卸所述件货货物进行推动、扶托以及输出调节。以下对上述各个组成部分分别作进一步详细介绍。

79.如图2所示,所述一体式掏货输出移动平台01包括至少一组呈楔状的前舌装置101和具有输送能力的输出移动平台100,所述前舌装置101铰接在所述输出移动平台100的前端。作业时,一体式掏货输出移动平台01在低阶输送线平台底盘2上或进入车厢底板上进行往复移动;卸车时一体式掏货输出移动平台01在前推作用力以及车厢内前端板、前方件货货物的反作用力的作用下,前舌装置101可对车厢底板上的件货货物进行钻入掏货,并纳入输出移动平台100上向车厢后方输送输出。

80.如图3所示,前舌装置101的前端设为薄端,后端设为厚端,使整体呈楔状,当前舌装置101的底平面处于水平状态时,上平面为向前倾斜的斜面。具体地,所述前舌装置101主要包括呈楔状的钻入式舌块机构1010、输送段主架1011和升轮式摩擦辊道1012。

81.其中,由图4可见,钻入式舌块机构1010排列设置在输送段主架1011的前端,与所述输送段主架1011的前端连接在一起。根据业务情况需要,钻入式舌块机构1010的设置数量在数件至数十件之间。所述升轮式摩擦辊道1012铺设在所述输送段主架1011上。

82.由图5可见,钻入式舌块机构1010包括舌尖10101、舌尖块10102、连接销10103和连接块10104。其中,舌尖10101的纵截面为较薄平行四边形,固定安装在舌尖块10102前端的下平面。舌尖块10102的后端通过连接销10103,与连接块10104的前端铰接。为了实现钻入

式舌块机构1010前端能够紧贴车厢底板上平面,顺利钻入车厢底板上平面与件货货物底平面的缝隙中,将舌尖10101的水平高度设计为低于连接销10103轴线的水平高度,以便利用舌尖块10102在自重以及前推反作用力的条件下,绕着连接销10103的轴线转动低头的特性,来实现舌尖块10102向前推进时钻入缝隙以及引导的功能。

83.在舌尖块10102下部设置低头角限位,使舌尖块10102在连接销10103上的低头转动不超过设定的角度,防止前舌装置101在由后倾向前倾转换过程中,被过度低头至垂直状的舌尖块10102抵住。

84.进一步地,如图5所示,钻入式舌块机构1010还包括连接结构10105。其中,连接结构10105设置在连接块10104的后端,连接块10104通过连接结构10105可横向移动地插设在输送段主架1011前端的连接槽内,使钻入式舌块机构1010与输送段主架1011连接在一起。

85.为了减少前舌装置101作业时工作表面的阻力,对钻入式舌块机构1010的工作表面采用喷涂低摩擦系数材料进行覆盖。

86.优选地,如图6和图7所示,根据业务情况需要,舌尖块10102的设置数量在数件至数十件之间,为了减少其钻入阻力同时提高其钻入性能,将相邻的舌尖块10102设计为长短不一。

87.钻入式舌块机构1010设置有两种形式,一是如图6所示的舌块机构1010a形式,二是如图7所示的舌块机构1010b形式。其中舌块机构1010a用于普通件货货物的卸车作业,舌块机构1010b用于冷链件货货物的卸车作业。

88.需要说明的是,如图7所示,用于冷链件货货物的舌块机构1010b在与输送段主架1011前端安装连接后,相邻的舌块机构1010b在横向之间留有间隙。舌块机构1010b在输送段主架1011的前端可进行相互之间的横向位置调整,使舌块机构1010b在作业中向前推进移动时自适应冷藏车厢底板的风槽结构。具体是如图5所示,在连接结构10105处的中心线两侧的浅圆孔中设置圆柱弹簧,使连接块10104相互之间的间隙可自行调节;在输送段主架1011两侧设置有横向位置调节板及螺钉10106,可进行舌块机构1010b在输送段主架1011上的横向位置调整。

89.请回看图4,所述升轮式摩擦辊道1012铺设在所述输送段主架1011上。如图3所示,所述升轮式摩擦辊道1012包括可组成辊道的自由式辊筒1015以及升降式摩擦辊筒1016。其中,自由式辊筒1015固定设置在输送段主架1011的上半部,升降式摩擦辊筒1016通过开设在输送段主架1011上的垂直椭圆长孔1017浮动设置在自由式辊筒1015的下部。

90.自由式辊筒1015和升降式摩擦辊筒1016在输送段主架1011上相互之间的位置关系如图8所示,即从升轮式摩擦辊道1012的侧面看,自由式辊筒1015和升降式摩擦辊筒1016呈正品字型接反品字型连续布置。

91.由于所述前舌装置101的整体呈楔状,所述输送段主架1011也呈楔状,为了适应所述前舌装置101前端至后端高度的变化,自由式辊筒1015和升降式摩擦辊筒1016的外直径也随之变化。

92.升轮式摩擦辊道1012的工作原理是,当前舌装置101的下平面处在水平时,在前舌装置101重力的作用下,升降式摩擦辊筒1016成为前舌装置101的承载辊轮,此时升降式摩擦辊筒1016受车厢底板上平面的反作用力抬升至与自由式辊筒1015紧贴,使成列的自由式辊筒1015成为具有摩擦动力的摩擦辊道,即当前舌装置101在车厢底板上向车厢前端推进

移动时,升降式摩擦辊筒1016在车厢底板上亦向前滚动,在升降式摩擦辊筒1016的滚动摩擦力带动下,自由式辊筒1015因紧贴升降式摩擦辊筒1016,被升降式摩擦辊筒1016带动向车厢后方向(与升降式摩擦辊筒1016滚动方向相反的方向)转动,此时输送段主架1011上成列的自由式辊筒1015就组成具有摩擦动力的输送辊道向车厢后方向进行输出输送;当前舌装置101的下平面被抬升并转换为向后倾斜时,升降式摩擦辊筒1016在自重作用下在输送段主架1011上的垂直椭圆长孔1017内下沉,并在下沉后与自由式辊筒1015分离,此时成列的自由式辊筒1015的就转换成无动力的自由式辊道。

93.请回看图3,前舌装置101还包括铰座1014,铰座1014设置在输送段主架1011的后端,使前舌装置101与输出移动平台100前端铰接在一起。

94.所述一体式掏货输出移动平台01还包括用于使所述前舌装置101后倾的前推后倾机构1013。如图4所示,前推后倾机构1013纵向对称设置在输送段主架1011下部,前舌装置101的上斜面通过前推后倾机构1013的推拉运动,在向前倾斜或向后倾斜之间进行切换。

95.前推后倾机构1013对称设置在前舌装置101的输送段主架1011下部的纵向槽内。具体地,如图9和图10所示,前推后倾机构1013包括前推后倾油缸10130、缸筒固定座10131、推杆10132、支撑杆10133、支撑轮组10134、支撑杆定位座10135。

96.其中,前推后倾油缸10130的固定端固定设置在输送段主架1011的后端下部,前推后倾油缸10130的缸筒通过缸筒固定座10131固定在输送段主架1011的下部,前推后倾油缸10130的伸缩端与推杆10132铰接。这样设置使得前推后倾油缸10130活塞杆的伸缩运动能够沿确定的直线运行。支撑轮组10134包括一对支撑轮,推杆10132的另一端铰接支撑轮组10134的一个支撑轮,支撑轮组10134的另一个支撑轮铰接支撑杆10133的活动端,支撑杆10133的固定端铰接在支撑杆定位座10135上,支撑杆定位座10135固定设置在输送段主架1011的下部。

97.作业时,通过前推后倾油缸10130的伸缩端向前推动,使推杆10132推动支撑轮组10134在支撑杆10133的约束下下沉,支撑轮组10134并带动支撑杆10133的活动端下沉至设定位置,由支撑轮组10134通过支撑支撑杆10133和推杆10132,将输送段主架1011支撑起来,在输送段主架1011后端的铰座1014的约束下,前舌装置101的上斜面就绕着铰座1014的轴心线向上方转动,并由向前倾斜的上斜面切换为向后倾斜的上斜面。

98.前舌装置101的主要作用是,通过在车厢底板上向车厢内前方推进移动以及车厢内前端壁、前方件货货物的反作用力的作用下,前舌装置101在舌尖10101和舌尖块10102的引导作用下,紧贴车厢底板上平面钻入件货货物的底面,使被卸件货货物被逐步钻入掏货并纳入到前舌装置101上,件货货物可通过升轮式摩擦辊道1012被输送输出;前舌装置101的另一作用是,当前舌装置101推进移动到达车厢内前端不能再向前方推进移动时,升轮式摩擦辊道1012失去摩擦力辊道的作用,此时利用前推后倾机构1013使前舌装置101后倾,在自重作用下升降式摩擦辊筒1016下沉并与自由式辊筒1015分离,使得成列的自由式辊筒1015转换为自由式辊道,余留在前舌装置101后倾斜面上的件货货物就会通过自由式辊筒1015组成的自由式辊道滑落至输出移动平台100上,并被全部输送输出。

99.图2结合图11、图13所示,输出移动平台100包括平台主体结构1000、输出输送线1001、输出输送线动传组件1002、移动动传组件1003、移动辊轮1004、尾部斜滑板1005、移动链条拖拽块1006。

100.平台主体结构1000为一长节板,平台主体结构1000的前端设有铰座,用于与前舌装置101的后端铰接。在平台主体结构1000后端设有尾部斜滑板1005,在平台主体结构1000下部设置有移动辊轮1004,一体式掏货输出移动平台01通过移动辊轮1004在低阶输送线平台底盘2上或进入车厢底板上进行往复移动。

101.输出输送线1001设置在平台主体结构1000上,输出输送线1001为可调速输送线,输出输送线1001的输送皮带优选为防滑皮带。输出输送线动传组件1002的输送动力设置在平台主体结构1000后端的一侧,并通过传动组件与输出输送线1001连接。如图13并参见图12所示,移动动力及移动装置组件1003设置在低阶输送线平台底盘2前部的下方以及平台主体结构1000上,具体是在平台主体结构1000的下部设有移动链条拖拽块1006,移动链条拖拽块1006分别与平台主体结构1000的移动拖拽链条两端固定连接,并一起嵌入设在低阶输送线平台底盘2上的平台移动链条槽1130内,所述移动拖拽链条还与设置在低阶输送线平台底盘2前部下方的移动动力及移动装置组件1003的移动动力连接。

102.一体式掏货输出移动平台01的主要作用是,在输出移动平台100的推动下,通过前舌装置101引导输出移动平台100,在车厢底板上钻入被卸件货货物的底部,并向车厢前方推进移动,使被卸件货货物通过前舌装置101的钻入被逐步纳入到输出输送线1001上;车厢内处在底部的件货货物在输出输送线1001上首先被往车厢外输送,而随着车厢内作业面底部的件货货物被逐步掏货输出,处在车厢内作业面中、上部的件货货物在跟进货物推扶机3的扶托作用下就依次逐步坐落在输出输送线1001上并被输送输出车厢,然后再通过低阶输送线平台底盘2进行接力输送输出至下一工序。

103.请回看图1,低阶输送线平台底盘2设置在一体式掏货输出移动平台01的下方,具体包括低阶接力输送线20、低阶接力输送线动传装置201、移动辊轮滚道21、底盘平台22。

104.其中,底盘平台22为支架结构,低阶接力输送线20纵向设置在底盘平台22上。低阶接力输送线20的输送皮带优选为防滑皮带。低阶接力输送线动传装置201的输送动力设置在底盘平台22后部的下方,并与低阶接力输送线20的输送皮带进行输送动力连接。

105.移动辊轮滚道21是一体式掏货输出移动平台01的移动辊轮1004的滚道,如图12所示,移动辊轮滚道21设置在低阶接力输送线20之间以及侧边;移动辊轮滚道21的底平面低于低阶接力输送线20上平面,一体式掏货输出移动平台01可通过移动辊轮1004在移动辊轮滚道21上进行纵向移动以及横向定位。

106.在底盘平台22上两侧的移动辊轮滚道21的内侧,对称设有平台移动链条槽1130。平台移动动传装置113的平台移动拖拽链条设在平台移动链条槽1130内,平台移动拖拽链条的两端分别与平台移动链条拖拽块1006连接并嵌入在平台移动链条槽1130内,在平台移动链条槽1130的纵向槽口上,铺设有从中间纵向开口的橡胶板(图中未示出)动态遮挡平台移动链条槽1130的槽口。

107.低阶接力输送线20可动态衔接并接力输送输出由一体式掏货输出移动平台01在向前推进移动进程中输出的件货货物,低阶接力输送线20的尾部输出端衔接下一件货货物处理工序。

108.由图13可见,底盘平台22包括底盘构架221、升降支腿222、升降装置223和侧围挡板224。具体地,底盘构架221是底盘平台22的主体构架,承担设备机构的安装、支承、定位以及作业调整的作用。升降支腿222设置在底盘构架221的下部,升降支腿222包括数组,为可

对低阶输送线平台底盘2进行支承及升降的支腿,在升降支腿222上设置有升降装置223。侧围挡板224固定设置在底盘平台22上前部的两侧,在作业初始时,对车厢后门框作业面上件货货物的坐落及涌出进行围挡。

109.低阶输送线平台底盘2的主要作用是,卸车作业时,随着一体式掏货输出移动平台01向车厢内持续推进移动并持续输出件货货物,低阶输送线平台底盘2上的低阶接力输送线20就动态地接力一体式掏货输出移动平台01的输出输送,即被卸件货货物自一体式掏货输出移动平台01输出后动态地通过低阶接力输送线20输出至下一工序。

110.如图14所示,跟进货物推扶机3包括推扶机机架30、推扶装置31、升降动传装置32、推扶伸缩液压装置33。

111.推扶装置31、升降动传装置32、推扶伸缩液压装置33均安装在推扶机机架30上,并在推扶机机架30上进行升降运动。具体地,推扶机机架30包括机架双立柱301和双斜支撑杆302。机架双立柱301以及双斜支撑杆302固定设置在一体式掏货输出移动平台01的前部,推扶机机架30并跟随一体式掏货输出移动平台01进出车厢进行推扶作业。

112.具体地,如图14、图15和图16所示,推扶装置31包括推扶板310、推扶板后架311、推扶伸缩臂312、推扶伸缩套313、伸缩臂油缸314、下板摆动油缸315、升降座316以及平衡安装平台317。

113.在推扶板后架311的前部垂直设置有推扶板310,在推扶板后架311的后部固定连接推扶伸缩臂312,推扶板310通过推扶伸缩臂312与推扶伸缩套313以及升降座316连接。伸缩臂油缸314的固定端固定设置在推扶伸缩套313上,伸缩端固定连接在推扶板后架311的后部,在伸缩臂油缸314的作用下,推扶板310通过推扶伸缩臂312在推扶伸缩套313内进行伸缩方向的推拉运动。推扶伸缩套313与升降座316固定连接在一起,推扶装置31通过升降座316可升降滑动地设置在机架双立柱301上。

114.推扶板310具体包括推扶上板3101、推扶下中板3102、推扶下边板3103、上下板铰链3104。推扶下中板3102、推扶下边板3103设置在推扶上板3101的下部,并通过上下板铰链3104连接;推扶下中板3102设于中间位置,推扶下边板3103设于推扶下中板3102的两侧位置。在推扶下中板3102、推扶下边板3103后部的推扶板后架311上,固定设置有下板摆动油缸315,下板摆动油缸315的伸缩端分别与推扶下中板3102、推扶下边板3103后面固定连接。推扶下中板3102、推扶下边板3103可通过下板摆动油缸并绕着上下板铰链3104,分别可控制地由垂直状态向前推动切换到多角度向前倾斜状态,以在作业中对作业面上的件货货物进行扶托并使其分段坐落,防止作业面上的中高处件货货物突然塌落。

115.优选地,在推扶上板3101、推扶下中板3102、推扶下边板3103的向前工作面设置有板面弹性材料3105。

116.升降动传装置32包括升降动力以及升降传动系统,推扶伸缩液压装置33包括液压站以及管路。升降动传装置32、推扶伸缩液压装置33的动力设置安装在平衡安装平台317上,平衡安装平台317与升降座316固定连接,并设置在机架双立柱301的中后方。升降动传装置32的升降传动组件设置在机架双立柱301的内侧,并与升降动传装置32的动力连接。推扶装置31、平衡安装平台317通过升降座316在机架双立柱301上进行升降运动,平衡安装平台317以及其平台上安装的设备,相对推扶装置31可起到重力平衡作用。

117.跟进货物推扶机3的主要作用有,一是卸车作业开始时,将车厢后门处下部的被卸

件货货物向车厢内进行推动,使车厢底板上平面露出,一体式掏货输出移动平台01进行推进移动时,前舌装置101前端就能够紧贴车厢底板上平面钻入件货货物底部;二是跟随一体式掏货输出移动平台01的推进移动进入车厢内,通过对推扶装置31的操控及调整,对车厢内作业面中、高处的件货货物进行推动或扶托,使中、高处的件货货物分段地逐步坐落在一体式掏货输出移动平台01的输送线上,防止件货货物直接从中、高处塌落;三是通过推扶板310的高度升降,调整控制一体式掏货输出移动平台01输送线上件货货物输送输出的高度。

118.实施例3

119.实施例2中所述的件货货物整车自动一体式卸车系统的作业方法,包括以下步骤:

120.p1、业务营运部门应对作业车辆车厢规格、车厢底板技术状况以及装载情况有关信息进行管理、指导以及应用,确保业务内车辆车厢以及装车作业规范,确保车厢底板平整无凸起物。卸车作业时,先将卸货车辆倒入指定位置,并做好车辆定位以及打开后门并进行固定。将低阶输送线平台底盘2的上平面调整至与车厢底板上平面在同一水平面上。

121.p2、使前舌装置101的下平面处于水平状态,将一体式掏货输出移动平台01向车厢前部方向推进移动,并使前舌装置101的前端向前移动至车厢底板上平面与件货货物底平面的缝隙处。如因货物位置或车厢后门下框等原因,前舌装置101的前端不能移动至车厢底板上平面与件货货物底平面的缝隙处,这时需使用跟进货物推扶机3的推扶板310将车厢后门处下部的件货货物向车厢内进行推动移动,使车厢底板上平面露出,即可将前舌装置101的前端移动至车厢底板上平面与件货货物底平面的缝隙处。

122.p3、继续将一体式掏货输出移动平台01在车厢底板上平面上向车厢前部推进移动,使前舌装置101前端的舌尖块10102的舌尖10101紧贴车厢底板上平面钻入车厢底板上平面与件货货物底面的缝隙中。在一体式掏货输出移动平台01持续地前推作用下以及车厢内前端厢壁以及前方件货货物的反作用力的作用下,并在舌尖块10102的引导作用下前舌装置101持续地紧贴车厢底板上平面向车厢前方进行钻入以及掏货的推进移动。

123.与此同时,已经被钻入掏货并纳入前舌装置101的轮升式摩擦辊道1012上的以及输出移动平台100上的件货货物,在轮升式摩擦辊道1012以及输出移动平台100向车厢后方输送输出的作用下,件货货物以大于一体式掏货输出移动平台01向车厢前移动的速度向车厢后方向输送输出。同时利用底盘平台22上前部的侧围挡板224,围挡作业初始时件货货物从后门处工作面上呈多段式的坐落及涌出。

124.与此同时,跟进货物推扶机3跟随一体式掏货输出移动平台01向车厢前部移动,并通过推扶装置31的上升运动、推扶板310的前伸运动以及推扶下中板3102、推扶下边板3103的动态前推、前倾运动,对车厢内作业面中上层的件货货物进行推动或扶托,使车厢内的件货货物松动,在重力作用下呈多段式地逐步坐落在输出输送线1001上,被向车厢后部输送,并在向后输送输出的过程中,通过推扶板310的高度调整变化,动态调控向车厢后部输送输出的件货货物的高度以及数量。

125.当件货货物输送出一体式掏货输出移动平台01的尾端后,即通过尾部斜滑板1005动态地滑入低阶输送线平台底盘2的低阶接力输送线20上,并通过低阶接力输送线20向后输出,进入下一作业工序。

126.p4、当前舌装置101的前端向前推进移动到达车厢内前端时,这时仍有部分件货货物堆积在前舌装置101上斜面上。接下来,操纵一体式掏货输出移动平台01向车厢后方退出

稍大于前舌装置101纵向长度的距离,然后重复上述的操作,继续将一体式掏货输出移动平台01向车厢前部推进移动,通过前舌装置101上的轮升式摩擦辊道1012以及输出输送线1001,对剩余件货货物继续进行钻入掏货、纳入输出作业,直至前舌装置101的前端到达车厢内前端。根据剩余件货货物堆积在前舌装置101上斜面的情况或再重复上述操作,就可将前舌装置101上剩余件货货物的大部分通过输出输送线1001进行输送输出。

127.p5、由于前舌装置101上尚有少量留存的未被输送输出的件货货物,这时需操纵前舌装置101的前推后倾机构1013,使前舌装置101的上斜面向后倾斜,此时轮升式摩擦辊道1012下层的升降式摩擦辊筒1016在自重作用下下沉,与自由式辊筒1015脱离接触,上层的自由式辊筒1015就转换为自由辊筒。前舌装置101上的件货货物在重力的作用下,就会从成列的自由辊筒上滑下至输出输送线1001上,并被向后输送输出。根据在前舌装置101上留存的未被输送输出的件货货物情况,或再重复上述操作,就可使前舌装置101上的件货货物全部滑至输出输送线1001上,并被输送输出。

128.s6、当车厢内的件货货物的掏货卸车和输送输出作业完成后,将所述一体式掏货输出移动平台01从车厢底板上退出至低阶输送线平台底盘2上的初始位置,完成本车次件货货物的整车自动卸车作业。

129.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本发明的构思,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1