一种往复式翻板机控制系统及其控制方法与流程

1.本发明属于翻板机技术领域,具体而言,涉及一种往复式翻板机的控制系统及其控制方法。

背景技术:

2.目前现有的光伏玻璃深加工工艺中,玻璃穿孔工艺面在特殊花型面,而丝网印刷面在朦胧纹面,所以在玻璃穿孔完毕后需要进行180

°

翻转才可经过清洗流至丝网印刷工艺段。

3.市面现存的处理方法有在打孔机出口安装一台装有鼓风机的气浮台,鼓风机往上吹气以减少摩擦方便人工拖拽,玻璃流至气浮台上时再由人工进行手动翻面处理再推送入清洗机。

4.人工翻板缺点明显,未经过钢化的玻璃易碎且锋利;按打孔机生产节拍5pcs/min计算,人工无法达到;按规格2400mm*1350mm*4.0mm计算,每块玻璃质量超30kg,人工翻转吃力;且长时间的重复繁重劳动,容易出现疲劳而引发安全事故。

技术实现要素:

5.本发明的目的是针对现有技术中存在的上述问题,提出了一种翻板效率低的往复式翻板机控制系统及其控制方法。

6.本发明的目的可通过下列技术方案来实现:一种往复式翻板机控制系统,包括壳体、可驱动壳体转动的第一驱动机构、用于控制各个模块与机构的plc控制系统,所述的壳体内设有用于放置玻璃的输送辊道和可驱动输送辊道输送的第二驱动机构,所述的壳体内设有可夹取或松开玻璃的夹取机构,所述的壳体一端设有进口,另一端设有出口,所述的进口处设有可监测玻璃输入速度的第一感应模块,所述的出口处设有可监测玻璃输出速度的第二感应模块,所述的壳体上设有第三感应模块,所述的第三感应模块可检测其与玻璃相对面为正面或反面,所述的第一感应模块、第二感应模块和第三感应模块可分别发送信号至plc控制系统,当玻璃需要翻面时,所述的pcl控制系统可控制夹取机构夹取玻璃,夹取玻璃后控制第一驱动机构驱动壳体翻转,所述的壳体翻转可带动夹取机构同步翻转。

7.通过设置第一感应模块和第二感应模块来监测玻璃输送速度并向plc控制系统发送信号,plc控制系统控制第二驱动机构调整输出功率以调整合适的送料速度,使其可与前一工序的打孔机打孔速度相匹配,保证玻璃不会因为速度差而跑偏或出现划痕,通过设置第三感应模块来检测与其相对的玻璃面为正面或反面并发送信号至plc控制系统,若判断需要反面,则plc控制系统控制夹紧机构夹取玻璃,然后控制第一驱动机构驱动壳体翻转180

°

,翻转完成后可松开玻璃重新将其固定至输送辊道,再次启动第二驱动机构驱动输送辊道将玻璃输出,第一驱动机构和第二驱动机构均可为驱动电机。

8.在上述的往复式翻板机控制系统中,所述的第三感应模块包括分别设置于壳体上的第三光电传感器和第四光电传感器,所述的第三光电传感器可监测玻璃正面,所述的第

四光电传感器可监测玻璃反面。

9.通过第三光电传感器和第四光电传感器来分别感应玻璃的两面,监测到对应面后发送信号至plc控制系统,plc控制系统判断是否需要翻面,若翻面则控制夹取机构夹取玻璃后,再控制第一驱动机构驱动壳体翻转,带动夹取机构同步翻转,即对玻璃翻面。

10.在上述的往复式翻板机控制系统中,所述的壳体内还设有可监测第三光电传感器与第四光电传感器位置的第五光电传感器,所述的第五光电传感器监测到第三光电传感器时可向plc控制系统发送减速翻转信号,所述的第五光电传感器监测到第四光电传感器时可向plc控制系统发送停止翻转信号。

11.第三光电传感器与第四光电传感器的设置位置对应壳体翻转的不同角度,第三光电传感器与第四光电传感器随壳体同步翻转,通过设置第五光电传感器来感应第三光电传感器和第四光电传感器,从而判断壳体翻转角度,并发送信号至plc控制系统以控制第一驱动机构在短时间内降低功率直至停止驱动,保证玻璃翻转的稳定性,不会因为翻转速度过快而损伤玻璃。

12.在上述的往复式翻板机控制系统中,所述的第一感应模块包括第一光电传感器和/或第一红外传感器,所述的第二感应模块包括第二光电传感器和/或第二红外传感器。

13.光电传感器和红外传感器均可实现第一感应模块和第二感应模块的测速需求。

14.在上述的往复式翻板机控制系统中,所述的夹取机构包括夹取气缸和设置于夹紧气缸输出端的夹爪,所述的夹紧气缸可驱动夹爪张开或夹紧玻璃。

15.通过plc控制系统来控制夹取气缸,夹取气缸来驱动夹爪张开或夹紧。

16.本发明的另一目的在于提供一种基于上述往复翻板机控制系统的控制方法,包括以下步骤:

17.s1、对往复式翻板机控制系统上电初始化;

18.s2、通过plc控制系统设置第一驱动机构的参数;

19.s3、将玻璃送入输送辊道,第一感应模块、第二感应模块分别监测玻璃位置,第三感应模块判断玻璃处于正面或反面,plc控制系统接收第一感应模块、第二感应模块、第三感应模块的信号,并依次控制第二驱动机构驱动输送辊道输送玻璃、控制夹取机构夹取玻璃、控制第一驱动机构驱动壳体翻转180

°

;

20.s4、壳体翻转完成后,plc控制系统控制夹取机构松开玻璃,然后再次启动第二驱动机构带动输送辊道输送玻璃出料;

21.s5、下一片玻璃输入壳体,重复上述步骤的动作,壳体翻转方向相反。

22.在上述的往复式翻板机控制系统的控制方法中,所述的s2中的参数设置包括第一驱动机构的驱动功率,设置不同驱动功率以调整翻转动作的快慢。

23.在上述的往复式翻板机控制系统的控制方法中,所述的s2中的参数设置包括第一驱动机构的驱动延时,设置不同驱动延时以调整翻转延时。

24.翻板机经过长时间的使用后,某些结构松动或者传感器位置发生偏移导致无法水平停止且生产时无法停机调整,可通过修改翻转延迟时间,使得翻转时继续保持水平。

25.在上述的往复式翻板机控制系统的控制方法中,所述的s3中,壳体翻转时,所述的第五光电传感器感应到第三光电传感器和第四光电传感器后可向plc控制系统发送信号以调整第一驱动机构的功率。

26.在上述的往复式翻板机控制系统的控制方法中,所述的s3中,当第一感应模块与第二感应模块感应玻璃不存在时,且第三感应模块感应到玻璃后,所述的plc控制系统控制夹取机构夹取玻璃。

27.与现有技术相比,本发明通过设置plc控制系统与多个感应模块可准确地确定玻璃的位置、速度及面向,并判断其是否需要翻面和调整输送速度,对比人工翻面,保证玻璃翻转稳定的同时还提升了效率和容错率;通过在plc控制系统中设置不同参数,可调整翻转动作的速度和延时,适应不同工况,控制方便,可操作性强。

附图说明

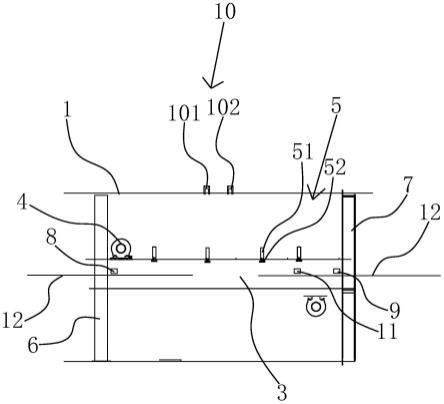

28.图1是本发明的正视结构示意图;

29.图2是本发明的侧视结构示意图;

30.图中,1、壳体;2、第一驱动机构;3、输送辊道;4、第二驱动机构;5、夹取机构;51、夹取气缸;52、夹爪;6、进口;7、出口;8、第一光电传感器;9、第二光电传感器;10、第三感应模块;101、第三光电传感器;102、第四光电传感器;11、第五光电传感器。

具体实施方式

31.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

32.如图1-2所示,本发明包括壳体1、可驱动壳体1转动的第一驱动机构2、用于控制各个模块与机构的plc控制系统,所述的壳体1内设有用于放置玻璃12的输送辊道3和可驱动输送辊道3输送的第二驱动机构4,所述的壳体1内设有可夹取或松开玻璃12的夹取机构5,所述的壳体1一端设有进口6,另一端设有出口7,所述的进口6处设有可监测玻璃12输入速度的第一感应模块,所述的出口7处设有可监测玻璃12输出速度的第二感应模块,所述的壳体1上设有第三感应模块10,所述的第三感应模块10可检测其与玻璃12相对面为正面或反面,所述的第一感应模块、第二感应模块和第三感应模块10可分别发送信号至plc控制系统,当玻璃12需要翻面时,所述的pcl控制系统可控制夹取机构5夹取玻璃12,夹取玻璃12后控制第一驱动机构2驱动壳体1翻转,所述的壳体1翻转可带动夹取机构5同步翻转。

33.通过设置第一感应模块和第二感应模块来监测玻璃12输送速度并向plc控制系统发送信号,plc控制系统控制第二驱动机构4调整输出功率以调整合适的送料速度,使其可与前一工序的打孔机打孔速度相匹配,保证玻璃12不会因为速度差而跑偏或出现划痕,通过设置第三感应模块10来检测与其相对的玻璃12面为正面或反面并发送信号至plc控制系统,若判断需要反面,则plc控制系统控制夹紧机构夹取玻璃12,然后控制第一驱动机构2驱动壳体1翻转180

°

,翻转完成后可松开玻璃12重新将其固定至输送辊道3,再次启动第二驱动机构4驱动输送辊道3将玻璃12输出,第一驱动机构2和第二驱动机构4均可为驱动电机。

34.所述的第三感应模块10包括分别设置于壳体1上的第三光电传感器101和第四光电传感器102,所述的第三光电传感器101可监测玻璃12正面,所述的第四光电传感器102可监测玻璃12反面。通过第三光电传感器101和第四光电传感器102来分别感应玻璃12的两面,监测到对应面后发送信号至plc控制系统,plc控制系统判断是否需要翻面,若翻面则控制夹取机构5夹取玻璃12后,再控制第一驱动机构2驱动壳体1翻转,带动夹取机构5同步翻

转,即对玻璃12翻面。

35.所述的壳体1内还设有可监测第三光电传感器101与第四光电传感器102位置的第五光电传感器11,所述的第五光电传感器11监测到第三光电传感器101时可向plc控制系统发送减速翻转信号,所述的第五光电传感器11监测到第四光电传感器102时可向plc控制系统发送停止翻转信号。第三光电传感器101与第四光电传感器102的设置位置对应壳体1翻转的不同角度,第三光电传感器101与第四光电传感器102随壳体1同步翻转,通过设置第五光电传感器11来感应第三光电传感器101和第四光电传感器102,从而判断壳体1翻转角度,并发送信号至plc控制系统以控制第一驱动机构2在短时间内降低功率直至停止驱动,保证玻璃12翻转的稳定性,不会因为翻转速度过快而损伤玻璃12。

36.所述的第一感应模块包括第一光电传感器8,所述的第二感应模块包括第二光电传感器9。所述的夹取机构5包括夹取气缸51和设置于夹紧气缸输出端的夹爪52,所述的夹紧气缸可驱动夹爪52张开或夹紧玻璃12。通过plc控制系统来控制夹取气缸51,夹取气缸51来驱动夹爪52张开或夹紧

37.本发明工作原理:对往复式翻板机控制系统上电初始化,通过plc控制系统设置第一驱动机构2的参数,设置不同驱动功率以调整翻转动作的快慢将玻璃12送入输送辊道3,设置不同驱动延时以调整翻转延时,第一感应模块、第二感应模块分别监测玻璃12位置,第三感应模块10判断玻璃12处于正面或反面,plc控制系统接收第一感应模块、第二感应模块、第三感应模块10的信号,并依次控制第二驱动机构4驱动输送辊道3输送玻璃12、控制夹取机构5夹取玻璃12、控制第一驱动机构2驱动壳体1翻转180

°

,当第一感应模块与第二感应模块感应玻璃12不存在时,且第三感应模块10感应到玻璃12后,所述的plc控制系统控制夹取机构5夹取玻璃12,壳体1翻转时,所述的第五光电传感器11感应到第三光电传感器101和第四光电传感器102后可向plc控制系统发送信号以调整第一驱动机构2的功率,壳体1翻转完成后,plc控制系统控制夹取机构5松开玻璃12,然后再次启动第二驱动机构4带动输送辊道3输送玻璃12出料,当下一片玻璃输入壳体,重复上述步骤的动作,壳体翻转方向相反。

38.本发明通过设置plc控制系统与多个感应模块可准确地确定玻璃12的位置、速度及面向,并判断其是否需要翻面和调整输送速度,对比人工翻面,保证玻璃12翻转稳定的同时还提升了效率和容错率;通过在plc控制系统中设置不同参数,可调整翻转动作的速度和延时,适应不同工况,控制方便,可操作性强。

39.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1