一种垃圾库汽车卸料安全联控系统及方法与流程

1.本发明涉及垃圾处理技术领域,尤其是涉及一种垃圾库汽车卸料安全联控系统及方法。

背景技术:

2.垃圾发电厂内垃圾库里的垃圾吊作业与垃圾卸料口垃圾车的卸料作业是互相独立的,通常情况下垃圾吊操作员需要通过工业电视观察垃圾车的卸料情况而确定垃圾吊抓取新料的动作时间,避免垃圾车在卸料时抓料可能造成的抓斗被卸落的垃圾埋没从而造成设备损坏,垃圾车司机则无法确定垃圾库内垃圾吊的作业位置,没有办法控制卸料时间,为了加快卸料速度会快速卸料而不管卸落的垃圾是否会损坏垃圾吊抓斗。

3.因为存在人为因素,所以无法完全杜绝相应的安全隐患,一旦造成垃圾吊损坏,会对垃圾发电生产造成极大的影响,一般情况下垃圾发电厂均为满负荷发电,垃圾吊故障后会严重影响到正常的卸料、倒料、投料等作业,如何避免人为因素影响,确保垃圾吊抓料与垃圾车卸料安全协同,减少垃圾车等待时长,加快早高峰卸料期的垃圾车进出厂,对垃圾发电厂的安全高效生产运行显得尤为重要。

技术实现要素:

4.本发明主要是解决现有垃圾处理中垃圾吊作业和垃圾卸料作业互相独立,容易造成垃圾吊损害,影响垃圾发电生产的问题,提供了一种垃圾库汽车卸料安全联控系统及方法。

5.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种垃圾库汽车卸料安全联控系统,包括活动设置在垃圾库上的垃圾吊和卸料平台,垃圾吊包括箱梁大车、行走小车和抓斗,系统包括,

6.抓斗高度传感器,设置在抓斗卷筒上,检测抓斗高度信息;

7.料位传感器,设置在垃圾吊下方,检测通过卸料口进入垃圾库内的新料高度信息;

8.车辆感应传感器,设置在卸料平台卸料口侧,检测垃圾车到位信息;

9.道闸,设置在卸料平台入口侧,根据控制信号进行开闭;

10.第一控制器,接收抓斗高度信息和新料高度信息,发给第二控制器,同时接收第二控制器的安全联锁信号;

11.第二控制器,接收垃圾车到位信息、第一控制器发送信息,计算抓斗移动时间,判断确定安全联锁控制,输出控制信号到垃圾吊和道闸。

12.本发明通检测垃圾吊、垃圾车、道闸状态对垃圾吊作业和垃圾卸料作业进行安全协调,减少垃圾车等待时间,加快垃圾车进出厂,对垃圾发电厂的安全高新生产运行尤为重要,同时避免对垃圾吊造成损坏,影响垃圾吊作业。第一控制器接收安全联锁信号对垃圾吊进行安全联锁控制输出。第二控制器根据传感器信息进行安全联锁控制逻辑制定,发送给第一控制器,同时对道闸进行安全联锁控制输出。安全联锁控制包括抓斗禁止/允许进入抓

料区保护控制、垃圾吊速度优化控制、道闸安全联锁控制。抓斗禁止/允许进入抓料区保护控制包括当车辆感应传感器检测到有垃圾车即进行垃圾卸料时,控制垃圾吊抓斗禁止进入抓料区。垃圾吊速度优化控制包括当抓斗返回抓料区顶部边界点过程中,抓斗高度大于卸料口高度,检测到有垃圾车时,若抓斗以高速返回抓料区顶部边界点的时间小于垃圾车剩余卸料时间,控制抓斗全程低速运行或部分行程低速运行;若抓斗以低速返回抓料区顶部边界点的时间小于垃圾车剩余卸料时间,控制抓头全程低速运行,到达抓料区顶部边界点后停止并等待垃圾车结束卸料。实现对垃圾吊作业和卸料作业的协同时间控制,降低垃圾吊运行能耗,减少惯性冲击和磨损,合理分配卸料、抓料作业区任务,提高垃圾库生产效率,尤其是高峰期更为重要。道闸安全联锁控制包括在无垃圾车或垃圾车即将进入卸料平台,若抓斗返回抓料区顶部边界点的时间小于垃圾车卸料时间,则控制抓斗优先抓料,道闸落下禁止垃圾车卸料,反之道闸抬起,允许垃圾车进入卸料平台进行卸料。在抓斗从抓料区离开,道闸抬起,允许垃圾车进入卸料平台进行卸料。可以加快垃圾车卸料速度,减少排队等待时间,提高卸料效率,减少垃圾车尾气排放更加环保。

13.作为一种优选方案,还包括信号灯,信号灯设置在卸料平台入口侧前方,信号灯与第二控制器连接,根据道闸状态控制亮灯。信号灯包括多种颜色,每种颜色对应道闸一种状态,通过信号灯来显示道闸所处状态。如信号灯包括红绿黄三种颜色,可以将红色表示道闸关闭状态,绿色表示道闸开启状态,黄色表示道闸升降过程状态。信号灯受第二控制器控制,信号灯安装在卸料平台入口前侧,使得垃圾车司机可以在驾驶座上直接前视观察,起到预警提示作用。

14.作为一种优选方案,还包括计时器,计时器设置在卸料平台入口侧前方,计时器与第二控制器连接。对抓斗一次抓料时间进行计时,一次抓料时间为抓斗垂直下降进入抓料区,到完成抓料动作垂直提升离开抓料区所需时间,其中抓料区为垃圾库卸料口下部位置到垃圾库底面之间区域。第二控制器根据抓斗高度传感器信息计算出一次抓料时间,将信息发送给计时器,在检测到抓斗进入抓料区后由计时器进行倒计时。计时器安装在卸料平台入口侧前方,垃圾车司机可以在驾驶座上直接前视观察,对司机起到提醒作用,有助于司机准时做好倒车准备,保障安全的前提下提高倒车卸料的速度。

15.作为一种优选方案,还包括,

16.第一距离传感器,设置于垃圾吊箱梁大车驱动电机上,检测箱梁大车移动距离;第一距离传感器为编码器,设置在驱动电机上,检测驱动电机转动圈数,并将检测信号发送给第一控制器。

17.第二距离传感器,设置于垃圾吊行走小车驱动电机上,检测行走小车移动距离;第二距离传感器为编码器,设置在驱动电机上,检测驱动电机转动圈数,并将检测信号发送给第一控制器。

18.第一控制器接收第一距离传感器、第二距离传感器检测信息,结合抓斗高度传感器检测信息计算抓斗移动过程所需时间。第一距离传感器、第二距离传感器、抓斗高度传感器分别检测箱梁大车、行走小车、抓斗位置,三者形成抓斗x、y、z三维坐标。第一控制器根据三维坐标的变化分别确定移动速度,结合移动距离分别计算出箱梁大车、行走小车移动、抓斗升降所需时间。箱梁大车、行走小车、抓斗三者不会同时移动变化,他们是顺序移动,先箱梁大车、再行走小车、再抓斗顺序移动。

19.作为一种优选方案,所述料位传感器设置在垃圾吊下方靠垃圾库卸料口一侧,料位传感器采用雷达传感器。料位传感器位于靠垃圾库卸料口一侧是能够检测到检测垃圾车所卸的新料堆的高度值,检测到的信号发送给第一控制器,该信号用于计算抓斗进出抓料区及完成抓料的完整时长。

20.作为一种优选方案,所述车辆感应传感器为雷达传感器,车辆感应传感器雷达扫描信号覆盖卸料平台整个停车位置。车辆感应传感器安装卸料平台卸料口一侧,其雷达扫描信号覆盖卸料平台整个停车位置,当有垃圾车进入卸料平台,车辆感应传感器检测到信号发送给第二控制器,用于判断卸料平台上是否有垃圾车。

21.一种垃圾库汽车卸料安全联控方法,包括以下步骤,

22.s1.预设固定参数;固定参数包括卸料口高度值、抓斗恒速上升下降速度、抓斗上升加速下降减速速度、箱梁大车移动速度、行走小车移动速度。

23.s2.实时检测抓斗在抓料区的移动状态、垃圾车到位信号,进行抓斗禁止/允许进入抓料区保护控制;

24.实时检测抓斗返回抓料区的移动状态、垃圾车到位信号、垃圾车剩余卸料时间,进行垃圾吊速度优化控制;

25.实时检测抓斗移动状态、抓斗返回抓料区时间,进行道闸安全联锁控制。

26.作为一种优选方案,所述抓斗禁止/允许进入抓料区保护控制包括,

27.当下降抓斗至抓料区过程中,抓斗高度大于卸料口高度时,若检测到有垃圾车,则控制抓斗停止下降,同时发出报警信号;若未检测到垃圾车,控制抓斗继续下降。

28.本方案实现了垃圾车卸料与抓斗抓新料的闭锁控制。当车辆感应传感器检测到有垃圾车时,控制垃圾吊抓斗禁止进入抓料区。

29.作为一种优选方案,所述垃圾吊速度优化控制包括,

30.当抓斗返回抓料区顶部边界点过程中,且抓斗高度大于卸料口高度,检测到有垃圾车时,若抓斗以高速返回抓料区顶部边界点的时间小于垃圾车剩余卸料时间,则控制抓斗全程低速运行或部分行程低速运行;否则抓斗以高度返回抓料区顶部边界点;

31.若抓斗以低速返回抓料区顶部边界点的时间小于垃圾车剩余卸料时间,控制抓头全程低速运行,到达抓料区顶部边界点后停止并等待垃圾车结束卸料。

32.由于高速运行时垃圾吊耗能较大,本方案使得垃圾吊节能运行并减少抓斗惯性冲击。抓斗返回抓料区顶部边界点过程为抓斗由启动点位置移动到抓料区顶部边界点位置过程,其包括箱梁大车移动、行走小车移动和抓斗下降。抓斗高速移动即为箱梁大车高速移动,行走小车高速移动和抓斗高速移动,箱梁大车高速移动速度,行走小车高速移动速度和抓斗高速移动速度都是预设固定值。抓斗全程低速运行为箱梁大车低速移动,行走小车低速移动和抓斗低速移动,该低速移动速度都是预设固定值。部分低速运动为箱梁大车低速移动、或行走小车低速移动、或抓斗低速移动、或其中两两的组合。垃圾车剩余卸料时间为抓斗当前移动时刻到垃圾车卸料结束的时间,该时间为动态时间。垃圾车进出卸料平台完成卸料为垃圾车卸料时间,该时间为预设固定值。

33.作为一种优选方案,所述道闸安全联锁控制包括,

34.当抓斗返回抓料区顶部边界点过程中,抓斗高度大于卸料口高度,且未检测到垃圾车时,若抓斗返回抓料区顶部边界点的时间小于垃圾车卸料时间,则控制道闸落下,否则

保持道闸抬起状态;

35.当抓斗从抓料区提升过程中,且未检测到垃圾车时,若抓斗高度大于卸料口高度,则控制道闸抬起,若否保持道闸落下状态。

36.本方案在无垃圾车或垃圾车即将进入卸料平台,若抓斗返回抓料区顶部边界点的时间小于垃圾车开始卸料时间,则控制抓斗优先抓料,道闸落下禁止垃圾车卸料,在抓斗从抓料区离开后,道闸抬起,允许垃圾车进入卸料平台进行卸料;反之道闸抬起,允许垃圾车进入卸料平台进行卸料,禁止抓斗进入抓料区,在卸料完成、垃圾车离开后,道闸落下,允许抓斗进入抓料区。抓斗返回抓料区顶部边界点过程中箱梁大车、行走小车和抓斗都以正常速度移动,正常速度预设固定值。

37.因此,本发明的优点是:

38.1.通检测垃圾吊、垃圾车、道闸状态对垃圾吊作业和垃圾卸料作业进行安全协调,有效解决垃圾吊抓料与垃圾车卸料之间的安全问题,避免因为人为疏忽而造成垃圾吊抓斗被卸料垃圾压住甚至损坏的风险,保障垃圾库内垃圾吊安全可靠运行,减少垃圾发电厂主机停机风险;

39.2.对垃圾吊作业和垃圾卸料作业时间进行联锁控制,降低垃圾吊运行能耗,减少惯性冲击和磨损,合理分配卸料、抓料作业区任务,提高垃圾库生产效率;

40.3.对道闸进行安全联锁控制,加快垃圾车倒车卸料速度,减少高峰期垃圾车队的整体等待时间,减少垃圾车尾气排放,更加环保。

附图说明

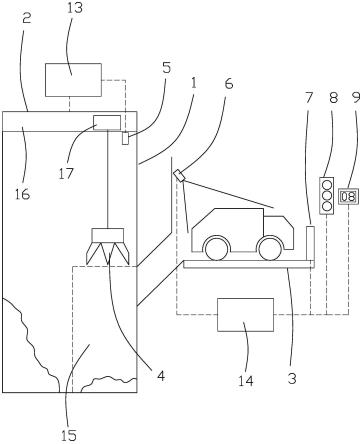

41.图1是本发明中的一种结构示意图;

42.图2是本发明一种控制原理示意图。

43.1-垃圾库

ꢀꢀ

2-垃圾吊

ꢀꢀ

3-卸料平台

ꢀꢀ

4-抓斗

ꢀꢀ

5-料位传感器6-车辆感应传感器

ꢀꢀ

7-道闸

ꢀꢀ

8-信号灯

ꢀꢀ

9-计时器

ꢀꢀ

10-抓斗高度传感器

ꢀꢀ

11-第一距离传感器

ꢀꢀ

12-第二距离传感器

ꢀꢀ

13-第一控制器

ꢀꢀ

14-第二控制器

ꢀꢀ

15-抓料区

ꢀꢀ

16-箱梁大车

ꢀꢀ

17-行走小车。

具体实施方式

44.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

45.实施例:

46.本实施例一种垃圾库汽车卸料安全联控系统,如图1和图2所示,系统包括垃圾库1、卸料平台3、垃圾吊2、抓斗高度传感器10、第一距离传感器11、第二距离传感器12、料位传感器5、第一控制器13、第二控制器14、车辆感应传感器6、道闸7、计时器9、信号灯8。

47.垃圾库一侧设置有卸料口,堆积在卸料口下方的垃圾为新料,需要通过垃圾吊进行抓料转移至旁边进行发酵,其中卸料口下部位置到垃圾库底面之间的区域为抓料区15。

48.垃圾吊安装在垃圾库上部,垃圾吊包括箱梁大车16、行走小车17和抓斗4,抓斗通过牵引绳卷绕在位于行走小车上的卷筒上。抓斗高度传感器5设置在卷筒转动轴上,第一距离传感器安装在箱梁大车的驱动电机上,第二距离传感器安装在行走小车的驱动电机上。抓斗高度传感器、第一距离传感器、第二距离传感器均为编码器。抓斗高度传感器用于检测

抓斗高度信息,第一距离传感器检测箱梁大车移动距离,第二距离传感器检测行走小车移动距离。抓斗高度传感器、第一距离传感器、第二距离传感器分别与第一控制器连接,将检测信息发送给第一控制器。

49.料位传感器设置在垃圾吊下方靠垃圾库卸料口一侧,料位传感器与第一控制器连接,料位传感器用于检测进入垃圾库内新料高度信息,将信息发送给第一控制器。料位传感器采用雷达传感器。

50.第一控制器,设置在垃圾吊上,第一控制器与第二控制器连接,第一控制器采用plc控制器。第一控制器接收抓斗高度信息、箱梁大车移动距离信息、行走小车移动距离信息和新料高度信息,发给第二控制器,同时接收第二控制器的联锁信号。

51.卸料平台设置在垃圾库卸料口外侧,供垃圾车进入进行卸料。车设置辆感应传感器6在卸料平台靠卸料口一侧,道闸7设置在卸料平台入口侧,信号灯和计时器都设置在道闸的一侧位置,车辆感应传感器、道闸、计时器、信号灯分别与第二控制器连接。车辆感应传感器用于检测垃圾车到位信息。道闸根据控制信号进行开闭,对垃圾车进入卸料平台进行限制。信号灯接收第二控制器命令,根据道闸状态进行相应亮灯。如信号灯包括红绿黄三种颜色,可以将红色表示道闸关闭状态,绿色表示道闸开启状态,黄色表示道闸升降过程状态。计时器接收第二控制器命令对抓斗一次抓料时间进行计时,该一次抓料时间为抓斗垂直下降进入抓料区,到完成抓料动作垂直提升离开抓料区所需时间,第二控制器根据传感器检测信息结合预设速度值计算得出。

52.第二控制器,设置在卸料平台上,第二控制器采用plc控制器。第二控制器接收垃圾车到位信息、第一控制器发送信息,计算抓斗移动时间,分析确定安全联锁控制,输出控制信号到垃圾吊和道闸。安全联锁控制包括抓斗禁止/允许进入抓料区保护控制、垃圾吊速度优化控制、道闸安全联锁控制。

53.在实际制造中系统优选采用以下设备。

54.车辆感应传感器采用型号为ds-tmg034车感雷达,其采用国际先进的微波高精度测量技术和高速数字信号处理技术,具有高精度、免调试、高稳定性等特点。道闸采用现有技术的直杆道闸机。料位传感器采用雷达料位计,型号为puls sr 68。垃圾吊为桥式双梁抓斗起重机,型号为qzly18t-33.4m-a8-10m3,投料生产率:1300t/d。

55.本实施例还包括采用上述系统的一种垃圾库汽车卸料安全联控方法,包括以下步骤,

56.s1.预设固定参数;固定参数包括卸料口高度值、抓斗恒速上升下降移动速度、抓斗上升加速下降减速速度、箱梁大车移动速度、行走小车移动速度。其中移动速度又包括正常移动速度、高速移动速度和低速移动速度。

57.s2.实时检测抓斗在抓料区的移动状态、垃圾车到位信号,进行抓斗禁止/允许进入抓料区保护控制;具体包括:

58.当下降抓斗至抓料区过程中,抓斗高度大于卸料口高度时,若检测到有垃圾车,则控制抓斗停止下降,同时发出报警信号;若未检测到垃圾车,控制抓斗继续下降。

59.实时检测抓斗返回抓料区的移动状态、垃圾车到位信号、垃圾车剩余卸料时间,进行垃圾吊速度优化控制;具体包括:

60.当抓斗返回抓料区顶部边界点过程中,抓斗高度大于卸料口高度,检测到有垃圾

车时,若抓斗以高速返回抓料区顶部边界点的时间小于垃圾车剩余卸料时间,控制抓斗全程低速运行或部分行程低速运行;

61.若抓斗以低速返回抓料区顶部边界点的时间小于垃圾车剩余卸料时间,控制抓头全程低速运行,到达抓料区顶部边界点后停止并等待垃圾车结束卸料。

62.实时检测抓斗移动状态、抓斗返回抓料区时间,进行道闸安全联锁控制。具体包括:

63.当抓斗返回抓料区顶部边界点过程中,抓斗高度大于卸料口高度,且未检测到垃圾车时,若抓斗返回抓料区顶部边界点的时间小于垃圾车卸料时间,则控制道闸落下,否则保持道闸抬起状态;

64.当抓斗从抓料区提升过程中,且未检测到垃圾车时,若抓斗高度大于卸料口高度,则控制道闸抬起,若否保持道闸落下状态。

65.本实施例中计时器计时总长为一次抓料时间,一次抓料时间为抓斗垂直下降进入抓料区,到完成抓料动作垂直提升离开抓料区所需时间,计算过程如下:

66.定义参数:

67.h1——垃圾库卸料口高度,卸料口上部到垃圾库底部的距离,固定值;

68.h2——抓斗高度,动态值;

69.h3——新料高度,动态值;

70.t1——抓斗下降进入抓料区的恒速段时长,动态值;

71.la——抓斗下降接近新料开始减速时抓斗高度与新料上表面之间的距离,固定值;

72.v1——抓斗升降速度,固定值;

73.a——抓斗下降减速度,固定值;

74.b——抓斗上升加速度,固定值;

75.t2——抓斗下降减速段时长,固定值;

76.t3——抓斗抓料时长,固定值;

77.t4——抓斗提升加速段时长,固定值;

78.t5——抓斗提升离开抓料区的恒速段时长,动态值;

79.t6——抓斗在抓料区完成进出抓料总时长;

80.t7——垃圾车进出卸料平台完成卸料总时长,固定值;

81.lb——抓斗上升加速至恒速,抓斗高度与新料上表面之间的距离,固定值;

82.l1——抓斗下降恒速段总行程;

83.l2——抓斗下降至新料上表面总行程;

84.l3——抓斗提升加速至恒速段总行程;

85.l4——抓斗完成进出抓料区抓料总行程;

86.其中t6即为一次抓料时间,新料高度h3是影响t6的关键因素,计算过程为通过h3高度值推导出t6时长值;定义抓斗的加减速一样a=b,升降恒速v1一样,则la=lb,t2=t4,t1=t5;

87.则t6=t1+t2+t3+t4+t5=(t1+t2)*2+t3

88.t1=l1/v1,l1=h1-h3-la,推导出t1=(h1-h3-la)/v1

89.la=1/2*a*t22,推导出

[0090][0091]

根据新料高度h3即可计算出一次抓料时间。

[0092]

在垃圾吊速度优化控制中抓斗返回抓料区顶部边界点高低速度控制时间计算过程如下:

[0093]

定义参数:

[0094]

a——抓斗返程抓料启动点位置,坐标xa、ya、za;

[0095]

b——抓料区顶部边界点位置,坐标xb、yb、zb;

[0096]

m1——抓斗返回b点行程中继点,从m2点移动行走小车到m1点;

[0097]

m2——抓斗返回b点行程中继点,从a点移动箱梁大车到m2点;

[0098]

d1——行走小车行程段,行走小车高速v2,行程时长ta;

[0099]

d2——箱梁大车行程段,箱梁大车高速v3,行程时长tb;

[0100]

d3——抓斗行程段,抓斗升降高速v1,行程时长tc;

[0101]

ta’——行走小车低速行程时长;

[0102]

tb’——箱梁大车低速行程时长;

[0103]

tc’——抓斗升降低速行程时长;

[0104]

t7——垃圾车进出卸料平台完成卸料的总时长,固定值;

[0105]

t8——抓斗从当前位置以高速返回抓料区顶部边界点所需时长,动态值;

[0106]

t9——抓斗返回抓料区顶部边界点过程中,前段高速段历时时长;

[0107]

vl1——抓斗升降低速,vl1=0.5*v1;

[0108]

vl2——行走小车低速,vl2=0.5*v2;

[0109]

v2——行走小车正常速度;

[0110]

vl3——箱梁大车低速,vl3=0.5*v3;

[0111]

v3——箱梁大车正常速度;

[0112]

t10——垃圾车进出卸料平台完成卸料总时长,固定值;

[0113]

t11——垃圾车剩余卸料至离开卸料平台所需时长,动态值;

[0114]

t12——抓斗从当前位置全程低速返回抓料区顶部边界点所需时长,动态值;

[0115]

其中t11=t7-t10,t10由第二控制器基于车辆感应传感器检测到有垃圾车到达卸料平台后开始计时;

[0116]

t8=ta+tb+tc;

[0117]

ta=d1/v2,tb=d2/v3,tc=d3/v1;

[0118]

ta’=d1/vl2,tb’=d2/vl3,tc’=d3/vl1;

[0119]

d1=|xb-xa|,d2=|yb-ya|,d3=|zb-za|;

[0120]

t8=d1/v2+d2/v3+d3/v1=|xb-xa|/v2+|yb-ya|/v3+|zb-za|/v1;

[0121]

t12=|xb-xa|/lv2+|yb-ya|/lv3+|zb-za|/lv1=2*|xb-xa|/v2+2*|yb-ya|/v3+2*|zb-za|/v1;

[0122]

其中对于抓斗以高速返回抓料区顶部边界点的时间小于垃圾车剩余卸料时间,部

分行程低速运行,分三种情况处理,第一种情况在抓斗升降段中x%行程点开始减速,控制抓斗部分行程低速运行;第二种情况在箱梁大车行程段x%行程点开始减速,控制箱梁大车部分行程低速运行;第三种情况在行走小车行程段x%行程点开始减速,控制行走小车部分行程低速运行。

[0123]

第一种情况计算t9

[0124]

d3=|zb-za|

[0125]

t11=t7-t10

[0126]

v1=2*vl1

[0127]

d3_highspeed=d3*x%;d3_lowspeed=d3*(1-x%)

[0128]

基于时间协同控制原则,即抓斗到达b点时,垃圾车正好结束卸料;

[0129]

ta+tb+d3_highspeed/v1+d3_lowspeed/vl1=t11

[0130]

ta+tb+d3*x%/v1+d3*(1-x%)/vl1=t11

[0131]

ta+tb+d3*x%/v1+d3*2*(1-x%)/v1=t11

[0132]

x%=2-(t11-ta-tb)*v1/d3

[0133]

计算高速段运行时长t9

[0134]

t9=ta+tb+d3*x%/v1

[0135]

t9=ta+tb+d3*(2-(t11-ta-tb)*v1/d3)/v1

[0136]

t9=2*(ta+tb)-t11+2*d3/v1

[0137]

t9=2*(d1/v2+d2/v3)-t11+2*d3/v1

[0138]

t9=2*(|xb-xa|/v2+|yb-ya|/v3)-t7+t10+2*|zb-za|/v1

[0139]

抓斗高速返回抓料区,经历t9时长后,转为低速运行,当抓斗到达抓料区顶部边界点位置时,垃圾车正好完成卸料作业,实现无缝对接。

[0140]

第二种情况计算t9

[0141]

d2=|yb-ya|

[0142]

t11=t7-t10

[0143]

v3=2*vl3

[0144]

d2_highspeed=d2*x%;d2_lowspeed=d2*(1-x%)

[0145]

基于时间协同控制原则,即抓斗到达b点时,垃圾车正好结束卸料;

[0146]

ta+tc’+d2_highspeed/v3+d2_lowspeed/vl3=t11

[0147]

ta+tc’+d2*x%/v3+d2*(1-x%)/vl3=t11

[0148]

ta+tc’+d2*x%/v3+d2*2*(1-x%)/v3=t11

[0149]

x%=2-(t11-ta-tc’)*v3/d2

[0150]

计算高度段历时时长t9

[0151]

t9=ta+d2*x%/v3

[0152]

t9=ta+d2*(2-(t11-ta-tc’)*v3/d2)/v3

[0153]

t9=2*ta+tc

’‑

t11+2*d2/v3

[0154]

t9=2*d1/v2+d3/vl1-t11+2*d2/v3

[0155]

t9=2*d1/v2+2*d3/v1-t11+2*d2/v3

[0156]

t9=2*(|xb-xa|/v2)+2*(|zb-za|/v1)-t7+t10+2*|yb-ya|/v3

[0157]

抓斗高度返回抓料区,经t9时长后,转为低速运行,当抓斗到达抓料区顶部边界点位置时,垃圾车正好完成卸料作业,实现无缝对接。

[0158]

第三种情况计算t9

[0159]

d1=|xb-xa|

[0160]

t11=t7-t10

[0161]

v2=2*vl2

[0162]

d1_highspeed=d1*x%;d1_lowspeed=d1*(1-x%)

[0163]

基于时间协同控制原则,即抓斗到达b点时,垃圾车正好结束卸料;

[0164]

tb’+tc’+d1_highspeed/v2+d1_lowspeed/vl2=t11

[0165]

tb’+tc’+d1*x%/v2+d1*(1-x%)/vl2=t11

[0166]

tb’+tc’+d1*x%/v2+d1*2*(1-x%)/v2=t11

[0167]

x%=2-(t11-tb

’‑

tc’)*v2/d1

[0168]

计算高度段历时时长t9

[0169]

t9=d1*x%/v2

[0170]

t9=d1*(2-(t11-tb

’‑

tc’)*v2/d1)/v2

[0171]

t9=tb’+tc

’‑

t11+2*d1/v2

[0172]

t9=d2/vl3+d3/vl1-t11+2*d1/v2

[0173]

t9=2*d2/v3+2*d3/v1-t11+2*d1/v2

[0174]

t9=2*(|yb-ya|/v3)+2*(|zb-za|/v1)-t7+t10+2*|xb-xa|/v2

[0175]

抓斗高速返回抓料区,经理t9时长后,转为低速运行,当抓斗到达抓料区顶部边界点位置时,垃圾车正好完成卸料作业,实现无缝对接。

[0176]

分析对比以上三种情况对t9的计算结果,可以得出以下结论:

[0177]

抓斗返回b点高速段运行时长t9的计算公式为:

[0178]

t9=2*(|yb-ya|/v3)+2*(|zb-za|/v1)+2*|xb-xa|/v2-(t7+t10)

[0179]

三种情况的计算公式一致,说明影响t9时长的因素只有两个:1)垃圾车当前卸料剩余时长t11(t11=t7-t10),2)抓斗全程低速返回取料区初始点b点的总时长t12(t12=ta’+tb’+tc’)。

[0180]

即:假设a为高速段运行时长,b为垃圾车卸料剩余时长,c为垃圾吊低速返回抓料区时长,则有a=c-b。

[0181]

通过第一控制器控制垃圾吊抓斗返回抓料区顶部边界点位置全部行程中的前段高速运行所需时长为a,高速段运行时长到达后转换为低速运行,实现精准的垃圾吊抓斗返回抓料区的速度优化控制,到达节能和减少设备机械冲击的目的。

[0182]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

[0183]

尽管本文较多地使用了垃圾库、垃圾吊、卸料平台、抓斗、料位传感器等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1