渐进式电梯安全制动器的制作方法

本公开涉及用于在电梯系统中使用的渐进式安全制动器,包括渐进式安全制动器的电梯系统以及制造安全制动器的部件的方法。

背景技术:

1、本领域中已知的是,将安全制动器安装到沿着导轨移动的电梯部件上,以使电梯部件快速且安全地停止,尤其是在紧急情况下。在许多电梯系统中,电梯轿厢由张紧构件提升,其中其移动由一对导轨引导。典型地,调速器用来监测电梯轿厢的速度。根据标准的安全规程,这样的电梯系统必须包括紧急制动装置(称为安全制动器或“安全机构”),该紧急制动装置能够通过夹持导轨来阻止电梯轿厢向下移动,即使张紧构件断裂。安全制动器也可安装在配重或沿着导轨移动的其它部件上。

2、常规地,安全制动器由金属部件制成,该金属部件可能制造成本高昂,并且可能需要许多处理步骤。金属基安全制动器为其安装到的电梯部件增加额外的重量。本公开旨在提供一种用于电梯系统的改进的安全制动器。

技术实现思路

1、根据本公开的第一方面,提供了一种用于在电梯系统中使用的电梯安全制动器,该安全制动器包括:

2、安全块,其中,安全块基本上由聚合物材料或聚合物基复合材料制成,该安全块包括:

3、细长通道,其限定通道轴线,其中,细长通道用于在使用中时接收电梯系统的电梯导轨;和

4、空腔;

5、其中,安全制动器还包括:

6、第一制动部件,其容纳在空腔中,其中,该第一制动部件包括本体和第一制动表面;

7、第二制动部件,其包括第二制动表面;

8、其中,第一制动部件布置在细长通道的一侧上,并且第二制动部件布置在细长通道的另一侧上;

9、其中,第一制动部件布置成在第一位置和第二位置之间在大体上平行于通道轴线的方向上移动;并且

10、其中,当第一制动部件处于第一位置中时,第一制动表面和第二制动表面限定第一分离距离,并且当第一制动部件处于第一位置中时,第一制动表面和第二制动表面限定第二分离距离,其中,第二分离距离小于第一分离距离。

11、根据本公开的第二方面,提供了一种电梯系统,其包括:电梯轿厢;导轨;和电梯安全制动器,其安装在电梯轿厢上,该安全制动器包括:

12、安全块,其中,安全块基本上由聚合物材料或聚合物基复合材料制成,该安全块包括:

13、细长通道,其限定通道轴线,其中,该细长通道接收电梯系统的电梯导轨;和

14、空腔;

15、其中,安全制动器还包括:

16、第一制动部件,其容纳在空腔中,其中,该第一制动部件包括本体和第一制动表面;

17、第二制动部件,其包括第二制动表面;

18、其中,第一制动部件布置在接收在细长通道中的导轨的一侧上,并且第二制动部件布置在接收在细长通道中的导轨的另一侧上;

19、其中,第一制动部件布置成在第一位置和第二位置之间在大体上平行于通道轴线的方向上移动;并且

20、其中,当第一制动部件处于第一位置中时,第一制动表面和第二制动表面限定大于导轨的宽度的第一分离距离,并且当第一制动部件处于第一位置中时,第一制动表面和第二制动表面限定第二分离距离,其中,第二分离距离小于第一分离距离;并且

21、其中,当第一制动部件处于第一位置中时,第一制动表面接合电梯导轨,使得制动力被施加到电梯导轨。

22、应当意识到,当在使用中时,电梯导轨被接收在细长通道内,其中,细长通道具有宽度(即,从通道的一侧到通道的另一侧垂直于通道轴线的尺寸)和深度(即,垂直于通道轴线且垂直于限定宽度的轴线的尺寸),在安全制动器未被致动(即,系统不需要制动,并且因此第一制动部件处于第一位置)的情况下,当电梯轿厢在没有安全制动器接合导轨(并提供制动力)的情况下运动时,所述宽度和深度允许导轨通过细长通道。照此,应当意识到,第一分离距离(即,第一制动表面和第二制动表面之间垂直于通道轴线且平行于细长通道的宽度的距离)大于电梯系统中接收在细长通道中的导轨的宽度(即,平行于细长通道的宽度的尺寸),使得当第一制动部件处于第一位置中时,第一制动表面和第二制动表面不接合导轨。

23、当安全制动器起作用(即,系统致动紧急制动)时,第一制动部件从第一位置移动到第二位置,其中,第一制动表面和第二制动表面之间的距离由第二分离距离限定。第二分离距离小于第一制动距离(即,第一制动表面和第二制动表面移动到更靠近在一起)。在一些示例中,第二分离距离使得当第一制动部件处于第一位置中时第一制动表面接合电梯系统的导轨,并且制动力被施加。因此,应当意识到,当第一制动部件从第一位置移动到第二位置时,第一制动部件起作用以夹持导轨和停止电梯轿厢。

24、应当理解,第一制动部件布置成在第一位置和第二位置之间在大体上平行于通道轴线的方向上移动意味着它的大部分移动是在该方向上,但是当然为了减小分离距离,第一制动部件在一定程度上也在垂直于通道轴线的方向上移动。这可例如通过包括楔形本体的第一制动部件来实现,如下文进一步描述的。

25、发明人惊奇地发现,安全块可基本上由聚合物材料或聚合物基复合材料制成,同时保持与常规金属安全块可比的制动力和制动性能。可能已经预料到,基本上由聚合物材料或聚合物基复合材料制成的安全块将不能承受安全制动器内必然经历的应力和力。然而,发明人惊奇地发现情况并非如此,并且聚合物基安全块可有利地允许以改进的重量和包括更少步骤和/或更低相关成本的制造过程制造安全制动器。

26、在一些示例中,安全块形成为单个整体件。例如,安全块可由聚合物材料或聚合物基材料模制为单个整体件。在一些示例中,聚合物材料适合在注射模制中使用。例如,聚合物材料由热塑性聚合物组成或包括热塑性聚合物。在一些其它示例中,聚合物材料由热固性聚合物组成或包括热固性聚合物。

27、在一些示例中,安全块基本上由聚合物基复合材料制成,例如包括其中分散有纤维和/或颗粒增强物的聚合物(例如,热塑性)基体。聚合物基体可包括均聚物、杂聚物、嵌段共聚物(例如二嵌段聚合物、例如三嵌段聚合物),或者它们的任何合适的和/或期望的共混物或混合物。在一些示例中,形成聚合物基体的(多种)聚合物可为天然的或合成的。在一些示例中,形成聚合物基体的(多种)聚合物(例如,其共混物)包括适合在用于制造安全块的注射模制过程中使用的(多种)热塑性聚合物。

28、在一些示例中,聚合物材料或聚合物基复合材料具有这样的杨氏模量,即其在1000 mpa和10000 mpa之间,例如在1000 mpa和5000 mpa之间,例如在2000 mpa和4000 mpa之间,例如在3000 mpa和3500 mpa之间。应当意识到,杨氏模量是用来描述固体材料的弹性性质的数值常数。它本质上是通过测量随应力变化的应变的变化率来度量材料承受长度中的变化的能力。存在许多可用来确定材料的杨氏模量的标准测试程序,包括但不限于astmc1557、astm d5450、astm e111、astm e2769和din en iso 527-2。优选地,使用din en iso527-2,其中参数为大约1 mm/min。应当意识到,本领域技术人员将容易地能够确定不同材料和形状的正确测试参数。

29、在一些示例中,聚合物材料或聚合物基复合材料具有这样的拉伸强度,即其在50mpa和500 mpa之间,例如在100 mpa和300 mpa之间,例如在110 mpa和150 mpa之间,例如在120 mpa和130 mpa之间。应当意识到,拉伸强度(也称为屈服强度)为数值常数,用来描述材料在没有永久变形的情况下可承受的应力,即材料不再恢复到其原始尺寸(长度中的±0.2%内)时的应力。它本质上是对材料承受变形的能力的度量。存在许多可用来确定材料的拉伸强度的标准测试程序,包括但不限于astm d638和din en iso 527-2。优选地,使用dinen iso 527-2,其中参数在1 mm/min和2 mm/min之间。应当意识到,本领域技术人员将容易地能够确定不同材料和形状的正确测试参数。

30、在一些示例中,聚合物材料或聚合物基复合材料具有这样的弯曲强度,即其在50mpa和500 mpa之间,例如在100 mpa和300 mpa之间,例如在100 mpa和200 mpa之间,例如在120 mpa和180 mpa之间,例如在140 mpa和170 mpa之间,例如在160 mpa和170 mpa之间。应当意识到,弯曲强度(也称为断裂模量)为数值常数,用来描述材料在弯曲时在屈服前可承受的应力,即材料不再恢复到其原始尺寸时的弯曲应力。它本质上是对材料承受弯曲变形的能力的度量。存在许多可用来确定材料的弯曲强度的标准测试程序,包括但不限于astmd790和din en iso 178。优选地,使用din en iso 178,其中参数为2 mm/min且力为10 n。应当意识到,本领域技术人员将容易地能够确定不同材料和形状的正确测试参数。

31、在一些示例中,聚合物材料或聚合物基复合材料包括聚酰亚胺(例如,脂肪族聚酰亚胺、半芳香族聚酰亚胺和/或芳香族聚酰亚胺)、聚酰胺(例如,脂肪族聚酰胺、聚邻苯二甲酰胺和/或芳香聚酰胺)、聚丙烯酰胺或聚酮。在一些示例中,聚合物或聚合物基体包括聚醚酰亚胺(pei)。在一些示例中,聚合物或聚合物基体包括聚醚醚酮(peek)。在一些示例中,聚合物或聚合物基体包括尼龙6和/或尼龙66。

32、在一些示例中,聚合物基复合材料包括包含纤维增强物(例如玻璃纤维增强物)的(例如,热塑性)聚合物基体。在一些示例中,聚合物基复合材料包括在10wt.%(重量百分率)和80wt.%之间的玻璃纤维,例如在20wt.%和60wt.%之间的玻璃纤维,例如在30wt.%和50wt.%之间的玻璃纤维,例如分散在尼龙6和/或尼龙66的聚合物基体中。

33、发明人已经发现,当安全块基本上由聚合物或聚合物基复合材料制成时,制造安全制动器的成本可降低(例如,制造成本和/或材料成本),并且可使用更绿色的制造过程。此外,使用聚合物或聚合物基复合材料(即,代替常规的金属基材料)可导致安全块的改进(例如,较低)的重量和因此改进(例如,降低)的伤害风险。发明人还意识到,由聚合物或聚合物基复合材料制成的安全块比金属基部件的腐蚀性更小。

34、除了安全块本身由聚合物材料或聚合物基复合材料制成之外,在至少一些示例中,发明人已经发现制动部件的一个或多个零件也可为聚合物基的。这可提供额外的重量节省和在易于制造方面的益处。

35、在一些示例中,第一制动部件的本体由聚合物材料或聚合物基复合材料制成。例如,聚合物材料或聚合物基复合材料包括聚酰亚胺(例如,脂肪族聚酰亚胺、半芳香族聚酰亚胺和/或芳香族聚酰亚胺)、聚酰胺(例如,脂肪族聚酰胺、聚邻苯二甲酰胺和/或芳香聚酰胺)、聚丙烯酰胺或聚酮。在一些示例中,聚合物基体包括聚醚酰亚胺(pei)。在一些示例中,聚合物基体包括聚醚醚酮(peek)。在一些示例中,聚合物基体包括尼龙6和/或尼龙66。

36、在一些示例中,聚合物基复合材料包括包含纤维增强物(例如玻璃纤维增强物)的(例如,热塑性)聚合物基体。在一些示例中,聚合物基复合材料包括在10wt.%和80wt.%之间的玻璃纤维,例如在20wt.%和60wt.%之间的玻璃纤维,例如在30wt.%和50wt.%之间的玻璃纤维,例如分散在尼龙6和/或尼龙66的聚合物基体中。

37、在一些示例中,第一制动部件的本体由与安全块相同的聚合物材料或聚合物基复合材料制成。在一些示例中,第一制动部件的本体由与安全块不同的聚合物材料或聚合物基复合材料制成。在一些其它示例中,第一制动部件的本体由金属材料或金属基复合材料制成。

38、发明人已经有利地发现,当第一制动部件的本体由聚合物材料或聚合物基复合材料构成时,第一制动部件的重量减轻。结果,相对于较重的常规的金属基安全制动器,激活安全制动器(即,在(例如从)第一位置和(例如到)第二位置之间移动第一制动部件)所需的拉力被改善(例如,减小)。

39、此外,聚合物材料或聚合物基复合材料提供了通过将第一制动部件从第一位置移动到第二位置而施加的有利的弹簧力效应。例如,与金属基材料相比,聚合物材料或聚合物基复合材料的改善(例如,减小)的弹性模量有利地允许由作用在导轨上的第一制动部件提供制动力,而对于相同变形生成的力较小。由于第一制动部件的较低弹性模量,即聚合物材料的较低刚度,安全制动器表现得像渐进式制动器而不是瞬时制动器,尽管不具有弹簧。

40、在一些示例中,第一制动表面由与第一制动部件的本体相同的材料制成。例如,本体和第一制动表面两者都可由金属材料或金属基复合材料制成。在一些示例中,第一制动表面由与第一制动部件的本体不同的材料制成。例如,在一些示例中,第一制动表面由金属材料或金属基复合材料制成,并且本体由聚合物材料或聚合物基复合材料制成。在至少一些示例中,第一制动表面由金属或金属基复合材料制成。例如,第一制动表面可由钢制成。在一些示例中,第一制动表面是有机制动片。有机制动片可包括树脂基体,其中分散有橡胶、碳基化合物(例如,石墨烯)、玻璃、玻璃纤维中的至少一种。在一些示例中,第一制动表面由陶瓷材料和/或陶瓷复合材料(例如,其中分散有例如金属,例如铜纤维的陶瓷基体)制成。

41、在一些示例中,第一制动部件的本体包括形成第一制动表面的表面。在其它示例中,第一制动表面可由独立的表面部件提供,其中,表面部件可以任何合适和/或期望的方式固定地附接到第一制动部件的本体。例如,表面部件可使用胶水或粘合剂层粘附到第一制动部件。附加地或备选地,表面部件可使用诸如夹具、螺钉或钉子的任何合适和/或期望的固连手段机械地固连到本体。在一些示例中,表面部件可直接形成在第一制动部件的本体上,例如,表面部件可为例如通过诸如化学气相沉积的沉积或电镀方法形成的涂层或层。

42、在一些示例中,表面部件包括至少一个突起(例如,在部件的外表面上,该外表面与第一制动表面相对(并因此背对)),并且第一制动部件的本体包括至少一个对应的凹陷(例如,凹部),该凹陷布置成接收表面部件的(多个)突起,其中,(多个)突起和(多个)凹陷的接合起作用以将表面部件固连到第一制动部件的本体。

43、在一些示例中,表面部件的(多个)突起和本体的(多个)凹陷之间的接合可为压配合接合。例如,压配合接合可通过施加足以克服摩擦力(例如,由(多个)凹陷和(多个)突起的尺寸上的差异产生)的压力来形成,使得表面部件的(多个)突起在空腔的(多个)凹陷内受力。在一些其它示例中,备选地或此外,在(多个)突起和(多个)凹陷之间的接合可包括锁和钥匙或其它对应的配合。例如,(多个)凹陷(例如,凹部)可紧密对应于(多个)突起的负形状(negative shape),使得表面部件通过表面部件的(多个)突起和本体的(多个)凹陷之间的配合相互作用固连到本体。

44、在一些示例中,第一制动部件还包括在本体的与第一制动表面相对的侧部上的第二表面。在一些示例中,第二表面不平行于第一制动表面(例如,第二表面的平面与第一制动表面的平面以约45°或更小的角度相交,例如小于40°,例如小于30°,例如小于20°,例如小于15°,例如小于10°)。在一些示例中,第一制动部件具有近似直角梯形的截面形状(即,在由通道轴线和平行于细长通道宽度的轴线限定的平面中截取的截面)。

45、在这样的示例中,直角梯形截面形状包括四个边:第一主边(major side)和第二主边;以及第一次边(minor side)和第二次边。第一主边小于(即该边的长度小于)第二主边,并且第一次边小于(即该边的长度小于)第二次边。第一主边在第一次边的一个端部和第二次边的一个端部(即,相同的端部)之间延伸,并且第二主边在第一次边和第二次边的另一端部之间延伸,其中,第一主边大体上平行于通道轴线并且基本上垂直于第一次边和第二次边。

46、当第一制动部件具有近似直角梯形的截面形状时,第一制动部件的第一表面可限定为由第一主边和第一制动部件的深度(即,第一制动部件在平行于限定细长通道深度的轴线且垂直于通道轴线和限定细长通道宽度的轴线的轴线上的(长度)尺寸)形成的表面。类似地,第一制动部件的第二表面可限定为由第二主边和第一制动部件的深度形成的表面。

47、在其中第一制动部件具有近似直角梯形的截面形状的示例中,第一表面(即,由第一主边和第一制动部件的深度限定的表面)包括第一制动表面。在一些示例中,第一表面还可包括非制动表面(例如,当安全制动器被致动并且第一制动部件被移动以使得第一制动表面接合导轨时不接合导轨的区域)。在一些示例中,非制动表面至少部分地围绕第一制动表面。例如,非制动表面可在第一制动表面的上方和下方,其中制动表面在它们之间延伸。非制动表面可由第一制动部件的本体形成(例如,表面部件不完全覆盖第一表面)。

48、在一些示例中,第一制动表面突出非制动表面(例如,不与其齐平)。这样的布置意味着,当第一制动部件被移动使得第一制动表面在使用中接合导轨时,非制动表面不接合导轨。

49、在一些示例中,空腔可具有近似直角的梯形横截面形状(即,在由通道轴线和平行于细长通道宽度的轴线限定的平面中截取的截面)。

50、在这样的示例中,空腔的直角梯形截面形状包括第一主壁、第一次壁和第二次壁。第二主壁从第一次壁的一个端部和第二次壁的一个端部(即,相同的端部)之间延伸,并且细长通道在第一次壁和第二次壁的另一端部之间延伸,其中,通道轴线基本上垂直于第一次壁和第二次壁。在一些示例中,第一主壁不平行于通道轴线(例如,第一主壁与通道轴线成角度地偏移),例如,第一主壁的平面以约45°或更小的角度(例如,小于40°,例如小于30°,例如小于20°,例如小于15°,例如小于10°)与通道轴线相交。

51、在一些示例中,当第一制动部件处于第一位置和/或第一位置中时,第二表面的至少一部分可接触空腔的第一主壁。在一些优选示例中,当第一制动部件从第一位置移动到第二位置(以及从第二位置移动到第三位置)时,第二表面的至少一部分可与空腔的第一主壁接触。应当意识到,当第一制动部件处于第一位置中时与第一主壁接触的第二表面的部分可为与当第一制动部件处于第二(或第三)位置时与第一主壁接触的第二表面的部分不同的部分。

52、当第一主壁与通道轴线成角度地偏移时,当第一制动部件在大体上平行于通道轴线的方向上移动时第一制动部件的第二表面的接合导致第一制动部件在垂直于通道轴线的方向(例如,平行于限定细长通道的宽度的轴线的方向)上的伴随位移。结果,在第一位置中的第一制动表面和第二制动表面之间的分离距离大于在第二位置中的第一制动表面和第二制动表面之间的分离距离。

53、在一些示例中,空腔具有与第一制动部件基本上相同的截面形状(即,在由通道轴线和平行于细长通道宽度的轴线形成的平面中),但具有不同尺寸。例如,空腔具有基本上相同的(直角梯形)截面形状,但相对于第一制动部件的大小被按比例改变成更大的大小。

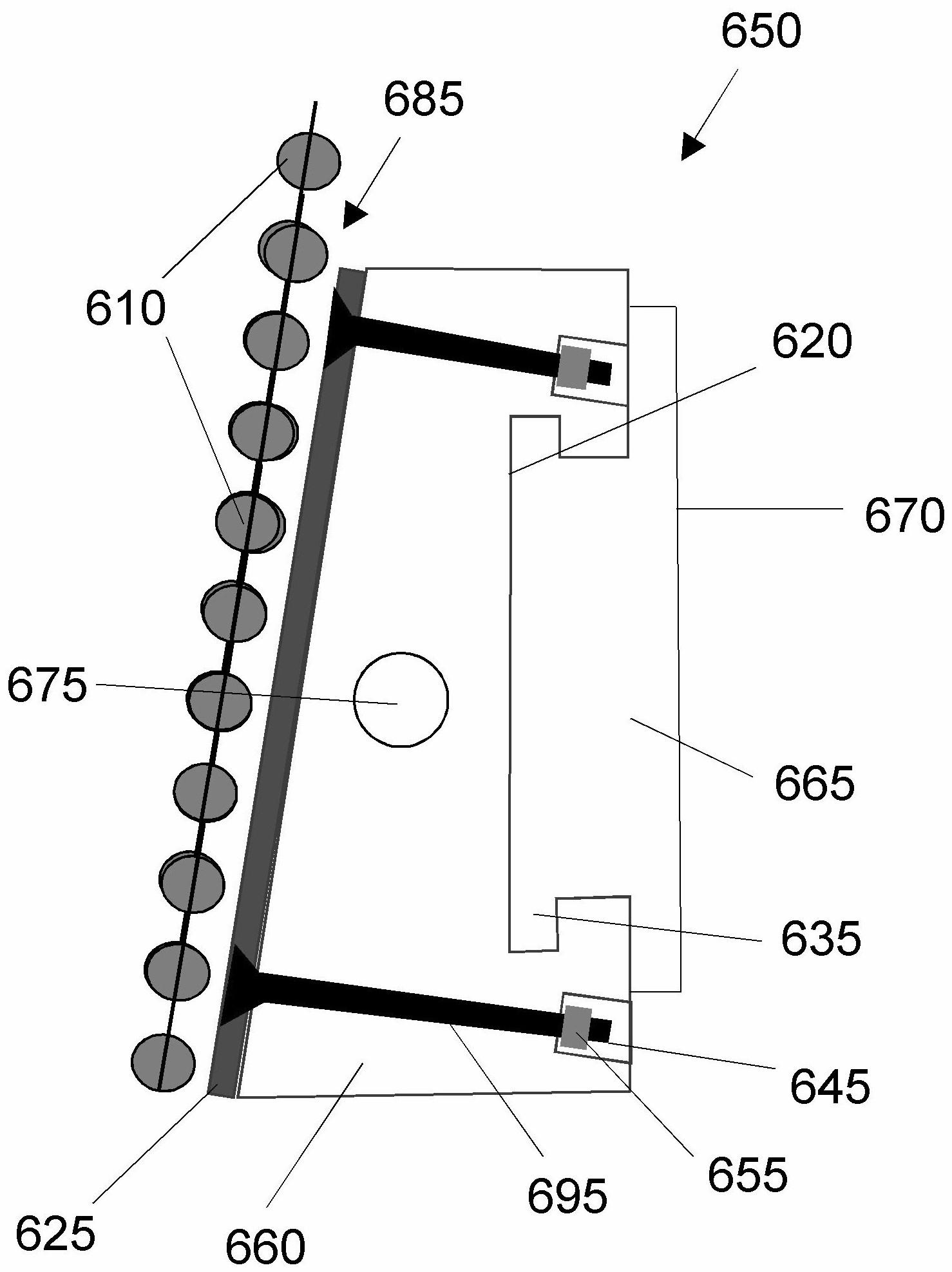

54、在这样的示例中,可能优选的是,第一主壁与通道轴线相交的角度和第一制动部件的第二表面的平面与第一制动部件的第一表面的平面相交的角度(大约)相同。在这样的示例中,当第一制动部件处于第一位置中时,第一制动部件的第二表面接合(例如接触,例如基本上齐平于)空腔的第一主壁。此外,当第一制动部件从第一位置移动到第二位置(以及从第二位置移动到第三位置)时,第二表面可(例如,连续地)接合空腔的第一主壁。例如,由于第二表面和第一主壁相对于通道轴线具有相同的角位移,第一制动部件的第二表面布置成沿着(在基本上平行于通道轴线的方向上)空腔的第一主壁滑动。

55、应当意识到,当安全制动器在使用中时施加到导轨的制动力可通过改变第一主壁的长度(即,第一制动部件可行进的距离)和/或增加或减小第一主壁与通道轴线相交的角度来调谐。例如,增加空腔的长度导致第一制动部件在平行于细长通道宽度的轴线上的更大的潜在位移(即,当从第一位置移动到第二(或第三)位置时),并因此导致施加到导轨的更大的潜在力。类似地,第一主壁与通道轴线的更大的相交角(例如,增加的斜率)导致第一制动部件在平行于细长通道宽度的轴线上在平行于通道轴线的方向上的每单位移动的更大的潜在位移(即,当从第一位置移动到第二(或第三)位置时),并因此导致在使用中时施加到导轨的更大的潜在力。

56、应当意识到,当第二表面与空腔的第一主壁接触时,摩擦力可能产生以阻碍第一制动部件从第一位置和第二位置之间(以及如下所述的第二位置到第三位置)的移动,并且因此可能需要不期望地高的拉力来激活安全制动器。在一些示例中,在第二表面和安全块之间的摩擦系数方面的改进(例如,减小)可能是期望的,以减小激活安全制动器所需的拉力(例如,由致动器产生)。因此,在一些示例中,第二表面可包括摩擦减少部件(例如,其中,摩擦减少部件减小第一主壁和第二表面之间的摩擦系数)。

57、应当意识到,摩擦系数提供了数值常数,该数值常数限定了抵抗两个接触表面的运动的摩擦力与将两个表面压在一起的法向力的比率。本领域技术人员将知道如何可测量摩擦系数,包括可使用的许多标准测试程序,例如astm d1894-14。

58、在一些示例中,摩擦减少部件包括层或涂层,该层或涂层包括具有相对低摩擦系数(即,低于本体的材料的摩擦系数的摩擦系数)的材料。例如,摩擦减少部件可包括聚四氟乙烯(ptfe)的层或涂层。

59、在一些示例中,摩擦减少部件包括多个滚动元件,其例如布置成使得滚动元件的(至少一个)旋转轴线(例如,滚动元件可围绕其旋转的轴线)垂直于通道轴线(例如,并且平行于限定细长通道深度的轴线)。在一些示例中,滚动元件是滚子轴承或球轴承。

60、在这样的示例中,可意识到,滚动元件可在第一制动部件的本体上施加压力,使得压力可在第一制动部件的本体上形成凹陷或细长通道。照此,当摩擦减少部件包括滚动元件时,可能希望摩擦减少部件还包括布置在第一制动部件的本体和滚动元件之间的金属板。这样做时,由接合空腔的第一主壁的滚动元件生成的压力可横跨更大的表面积消散,使得凹陷减小。

61、类似地,由接合空腔的第一主壁的滚动元件生成的压力也可形成第一主壁的凹陷(例如,变形)。照此,当摩擦减少部件包括滚动元件时,还可能希望空腔(例如,空腔的第一主壁)包括保护衬里,例如金属衬里或板。

62、如上文所提及,第一制动部件提供抵靠导轨的初始制动力(例如,在第二位置中),并且然后第一制动部件进一步移动以使第二制动部件(在细长通道的相对侧上)与导轨接触(例如,在如下所述的第三位置中)。最终,安全制动器起作用以将导轨夹在第一和第二制动部件之间。

63、在一些示例中,第二制动部件是细长的,例如具有(显著)大于其宽度(例如,由平行于细长通道深度的轴线限定)的长度(即平行于通道轴线)。例如,第二制动部件在平行于通道轴线的方向上沿着细长通道的至少一部分延伸。在优选示例中,第二制动部件沿着细长通道的基本上整个长度(即,在平行于通道轴线的方向上)延伸。

64、在一些示例中,第二制动部件包括金属材料或金属基复合材料。在一些示例中,第二制动部件(基本上全部)由金属材料或金属基复合材料制成。

65、在一些示例中,第一制动表面由具有比第二制动表面的材料更高的摩擦系数(例如,与导轨的摩擦)的材料制成。例如,在一个示例中,第一制动表面由钢制成,并且第二制动部件由黄铜制成。已经意识到,通过将第二制动表面选择成具有比第一制动表面更低的摩擦系数(例如,在与导轨接合时),在不显著影响在激活时安全制动器的制动力或制动效果的情况下期望地减小了使安全制动器脱离接合(例如,去激活)所需的力。

66、在一些示例中,第一制动表面和/或第二制动表面可包括至少一个表面特征,其修改(第一或第二)制动表面与导轨的表面之间的摩擦系数。例如,(多个)表面特征可选择为(多个)突起、(多个)凹陷、滚花或诸如(例如,化学)涂层或层的表面处理中的一种。应当意识到,通过在(第一或第二)制动表面上结合表面特征,第一制动表面和导轨之间以及第二制动表面和导轨之间的相对摩擦系数(例如,摩擦系数的比率)可被调谐(例如,增加或减少)以提供改进的制动性能。

67、在一些示例中,第一制动部件还可在第二位置和第三位置之间移动,其中,当第一制动部件处于第三位置时,第一制动表面和第二制动表面限定第三分离距离,其中,第三分离距离小于第二分离距离。因此,当安全制动器起作用时,第一制动部件可从第二位置移动到第三位置,在第三位置中,第二制动表面接合导轨并且附加的制动力被施加。因此,应当意识到,当第一制动部件从第二位置移动到第三位置时,第一制动部件和第二制动部件起作用以从细长通道的相对的侧部夹紧导轨并停止电梯轿厢。在一些示例中,第三分离距离与导轨的宽度相同或者优选地小于导轨的宽度。

68、在一些示例中,安全制动器包括(例如,可调节的)止动件。止动件可包括在安全制动器内,以设定由第一制动部件在使用中施加到导轨的制动力。例如,止动件的至少部分可延伸进入空腔中(例如,通过基本上圆柱形的孔)。通过改变止动件延伸进入空腔中的程度(例如,使用不同长度的止动件或通过将止动件调节到不同位置),圆柱形空腔的长度可改变(例如,平行于第一制动部件可在其上移动的细长通道的长度)。照此,第一制动部件沿着大体上平行于通道轴线的方向(如上所述)的位移可分别通过减小或增加止动件延伸进入空腔的程度来增加或减小。在一些示例中,当安全制动器处于第三位置时,第一制动部件接合止动件,并且第一制动表面和第二制动表面之间的分离距离为最小(例如,在使用中将最大制动力施加到导轨)。

69、因此,止动件可作用以进一步限制第一制动部件的移动。应当意识到,在不存在止动件的情况下,当第一制动表面和第二制动表面布置成夹紧导轨时,可能将过大的制动力施加到导轨。照此,止动件防止导轨的拖动,并允许将安全制动器设定为仅施加制动电梯轿厢所需的足够的力。

70、在一些示例中,止动件由聚合物材料或聚合物基复合材料(例如,上文关于安全块所述的材料中的任何种)制成。在一些其它示例中,止动件由金属材料或金属基复合材料制成。例如,止动件由钢制成。

71、在一些示例中,安全块还包括基本上圆柱形的孔(例如,包括内表面),该孔穿过安全块的壁(例如,第二次壁)延伸进入空腔中。止动件可穿过基本上圆柱形的孔延伸进入空腔中。

72、在一些示例中,基本上圆柱形的孔包括内螺纹。例如,带螺纹止动件可直接接收在圆柱形孔中。在一些示例中,螺纹可与圆柱形孔的内表面成一体,例如,基本上圆柱形的螺纹的内表面包括螺纹。例如,螺纹可由与空腔的壁相同的材料形成,例如,螺纹可在安全块的制造(例如,模制)期间或在形成整体(例如,通过钻穿空腔壁形成带螺纹孔)时形成。

73、在一些其它示例中,安全制动器包括接收在基本上圆柱形的孔内的带内螺纹部件。在一些示例中,带内螺纹部件布置在基本上圆柱形的孔内以接收止动件,使得止动件是可调节的。带内螺纹部件可通过任何合适和/或期望的手段保持在基本上圆柱形的孔内。例如,带内螺纹部件可使用胶水或粘合剂层粘附到圆柱形孔的内表面。附加地或备选地,带内螺纹部件可使用诸如夹具、螺钉或钉子的任何合适和/或期望的固连手段机械地固连到圆柱形孔。

74、在一些示例中,(例如,可调节的)止动件包括螺钉和螺母,其中,螺钉包括带螺纹杆(例如,其延伸进入空腔中)。在优选示例中,螺钉具有与基本上圆柱形的孔的螺纹互补的螺纹(例如,基本上圆柱形的孔的内表面的内螺纹或接收在基本上圆柱形的孔内的带螺纹部件的内螺纹)。在这样的示例中,杆延伸进入空腔的程度可通过转动圆柱形孔中的螺钉来调节。螺母可用来固连螺钉的期望位置。

75、在一些示例中,带内螺纹部件包括至少一个突起和/或凹陷(例如,在与包括螺纹的表面相对(并且因此背对)的螺纹部件的表面上),并且基本上圆柱形的孔的内表面包括至少一个对应的凹陷(例如,凹部)和/或突起,其布置成接收带螺纹部件的(多个)突起和/或(多个)凹陷,其中,(多个)突起和(多个)凹陷的接合起作用以将带螺纹部件固连在基本上圆柱形的孔内。

76、在一些示例中,基本上圆柱形的孔在安全块的制造期间形成。例如,基本上圆柱形的孔可在用来形成安全块的模制过程期间形成,例如,用来制造安全块的模具可包括形成圆柱形孔的特征。这可避免安全块被单独地形成圆柱形孔的机加工过程削弱。在包括接收在基本上圆柱形的孔内的带内螺纹部件的那些示例中,形成基本上圆柱形的孔可包括例如在通过模制过程制造安全块期间围绕带螺纹部件形成(例如,模制)安全块的材料。在这样的示例中,带内螺纹部件可作为嵌件模具存在。因此,在一些示例中,安全块的聚合物材料或聚合物基复合材料围绕带内螺纹部件形成。

77、在一些示例中,带螺纹部件可由聚合物或聚合物基复合材料制成。例如,带螺纹部件可由可用于空腔的壁的(多种)材料中的任一任何种制成(例如,安全块(如上所述))。在一些示例中,带螺纹部件可由与安全块相同的材料制成。在一些其它示例中,带螺纹部件可由金属材料或金属基复合材料制成。在这样的示例中,(例如,可调节的)止动件也可由金属材料或金属基复合材料制成(例如,如上所述的螺钉和螺母)。在一些示例中,止动件是接收在带螺纹部件内的可调节止动件,使得止动件的位置可通过旋转止动件以沿着带螺纹部件的螺纹移动来调节(例如,使得止动件在较大或较小程度上延伸进入空腔中)。当安全制动器在使用中时,可对止动件进行这样的调节,例如,以实现期望的减速分布。

78、在一些示例中,安全块包括用于连杆的连接点。在一些示例中,第一制动部件的本体包括用于连杆的连接点。例如,第一制动部件的本体可包括(例如,带螺纹)孔,该孔布置成接收和固连连杆的连接部件。在一些示例中,连接部件可为附接到连杆的销或带螺纹螺钉。在一些示例中,连接部件(例如,销或带螺纹螺钉)是连杆部件的部分(即,连接部件(例如,销或带螺纹螺钉)从连杆部件延伸(即,与连杆部件连续))。在这些和其它示例中,连杆部件可延伸出安全制动器的平面。在一些示例中,连杆部件包括(带螺纹)孔,使得连接部件(例如,销或螺纹螺钉)穿过连杆部件的(带螺纹)孔延伸进入第一制动部件的(带螺纹)孔中。在这些和其它示例中,连杆部件可在与安全制动器相同的平面内延伸。

79、在一些示例中,(带螺纹)孔延伸穿过不包括第一或第二表面的本体的表面,例如,(带螺纹)孔在平行于第一和/或第二表面的平面的方向上延伸,例如,(带螺纹)孔在垂直于通道轴线并且因此垂直于第一制动部件的移动的方向上延伸。

80、在一些示例中,安全块还包括连杆,该连杆布置成在使用中时将第一制动部件连接到制动器致动器(例如,电梯系统调速器)。例如,当安全制动器被激活时,连杆起作用以将第一制动部件从第一位置移动(例如,提供使其移动的拉力)到第二位置。在一些示例中,连杆可另外起作用以将第一制动部件从第二位置移动(例如,提供使其移动的拉力)到第三位置(例如,直到第一制动部件接合止动件)。在其它示例中,连杆可仅提供足够的力以将第一制动部件从第一位置移动到第二位置。在第一制动部件被移动到第二位置(例如,并且第一制动表面接合导轨)之后电梯轿厢的继续移动可然后起作用以将第一制动部件从第二位置移动到第三位置(例如,逐渐减小第一制动表面和第二制动表面之间的分离,并且因此增加在使用中时施加到导轨的制动力)。

81、在一些示例中,连杆由聚合物材料或聚合物基复合材料(例如,上文关于安全块所述的材料中的任何种)制成。在一些其它示例中,连杆由金属材料或金属基复合材料(诸如钢)制成。

82、尽管以上仅描述了第一制动部件的激活以及因此第一制动部件从第一位置到第二位置(以及从第二位置到第三位置)的移动,但是应当意识到,在电梯轿厢已经停止之后,可能希望去激活安全制动器并允许电梯轿厢再次沿着导轨自由地移动。在这种情况下,应当意识到,上述情况的相反情况可能发生。

83、例如,电梯轿厢的移动可起作用以将安全块相对于第一制动部件移动,使得第一制动部件从第三位置移动到第二位置,并且然后,当到达第二制动位置时,重力起作用以将第一制动部件从第二位置移动到第一位置。

84、本公开的第三方面提供了一种制造安全块的方法,该方法包括:

85、制备用于模制的聚合物材料或聚合物基复合材料;和

86、将聚合物材料或聚合物基材料引入模具中;

87、其中,模具布置成生产安全块,该安全块包括:

88、细长通道,其限定通道轴线,其中,细长通道用于在使用中时接收电梯系统的电梯导轨;和

89、空腔,其用于容纳第一制动部件;

90、其中,空腔适合于第一制动部件具有第一位置和第二位置,并且适合于第一制动部件在第一位置和第二位置之间在大体上平行于通道轴线的方向上移动;和

91、将安全块从模具移除。

92、应当意识到,在一些示例中,第三方面的方法可用来制造根据以上针对第一或第二方面描述的任何或所有示例的安全块。

93、根据本公开的该第三方面的示例可使用将聚合物材料或聚合物基复合材料引入模具中的任何合适的方法。例如,安全块可通过模制方法形成,包括但不限于压缩模制、吹塑模制、注射模制或旋转模制。

94、在一些示例中,制备聚合物材料或聚合物基复合材料的步骤包括将材料加热到高于材料的玻璃化转变(glass transition)温度和/或熔融温度的温度(取决于所使用的技术和材料),使得材料处于合适的(例如液体,例如粘性)状态以引入模具中。应当意识到,当材料是聚合物材料时,玻璃化转变温度是聚合物材料变粘(例如,从固体、相对脆性和/或玻璃态转变为粘性或橡胶态)并可被引入模具中(例如,经由注射模制)的温度。

95、类似地,在其中材料是包括(例如玻璃、例如碳)纤维的聚合物基复合材料的示例中,材料被加热到的温度是高于聚合物基基体材料(例如,(例如玻璃、例如碳)纤维分散到其中的聚合物)的玻璃化转变温度(和/或熔融温度)但是低于分散在其中的(例如玻璃、例如碳)纤维的熔融温度的温度,使得玻璃纤维在模制步骤之前、期间和之后保持在(例如固体)纤维形式中。因此,聚合物基复合材料的玻璃化转变温度是聚合物基体变粘(例如从固体、相对脆性和/或玻璃态转变为粘性或橡胶态)的温度,使得具有分散在其中的(例如玻璃,例如碳)纤维的聚合物基体可例如经由注射模制引入模具中。

96、在一些示例中,制备步骤包括将聚合物材料或聚合物基复合材料加热至高于120℃的温度,例如高于150℃,例如高于180℃,例如高于200℃,例如在200℃和300℃之间,例如在200℃和250℃之间。

97、在一些示例中,模具可包括形成包括螺纹的基本上圆柱形的孔的元件。在其它示例中,安全块可形成为没有基本上圆柱形的孔,并且该方法还包括例如通过攻丝穿过(例如预模制的,例如预成形的)空腔的壁的孔来形成基本上圆柱形的孔。

98、在一些示例中,该方法还可包括在将聚合物材料或聚合物基材料引入模具中之前将带内螺纹部件插入模具中,使得当聚合物材料或聚合物基材料被引入时在带内螺纹部件周围形成基本上圆柱形的孔。在这样的示例中,可引入聚合物材料或聚合物基复合材料,使得其在带螺纹部件周围一体地形成安全块(例如,带螺纹部件用安全块的材料包覆模制,例如,嵌件模制技术)。

99、在一些示例中,当安全块的材料处于任何升高的温度(例如,高于材料的玻璃化转变温度,例如高于45℃,例如高于50℃,例如高于70℃,例如高于100℃,例如高于200℃)时,带螺纹部件可被引入到基本上圆柱形的孔中,其中随后将圆柱形套筒冷却到周围温度,导致聚合物材料或聚合物基复合材料收缩,并在带螺纹部件和基本上圆柱形的孔的内表面之间产生接合。因此,基本上圆柱形的孔可围绕带螺纹部件收缩,以在它们之间产生接合。

100、然而,在一些其它示例中,安全块被允许在从模具中移除后完全冷却(例如到室温,例如到30℃以下的温度)。在一些示例中,该方法还包括在带螺纹部件被插入基本上圆柱形的孔中之前冷却安全块,例如冷却到低于材料的玻璃化转变温度的温度,例如低于30℃。带螺纹部件可在安全块较冷(例如,温度低于30℃)时插入。备选地,该方法可包括在稍后的制造阶段中将安全块再加热到升高的温度。在第三方面的这样的示例中,该方法还包括二次加热步骤(例如,再加热),其中安全块(或至少基本上圆柱形的孔)(例如,它在注射模制之后已经被允许冷却之后)被加热到升高的温度,例如高于30℃的温度,例如高于50℃的温度,例如高于100℃的温度。带螺纹部件被插入圆柱形空腔的升高的温度可为使得能够随后冷却(例如,收缩)以产生与轴承的接合的任何温度。

101、在一些示例中,材料基本上是适合在注射模制中使用的聚合物材料,例如热塑性聚合物。在一些示例中,该材料是聚合物基复合材料,例如其中分散有纤维增强物的聚合物(例如,热塑性)基体。聚合物基体可包括均聚物、杂聚物、嵌段共聚物(例如二嵌段聚合物、例如三嵌段聚合物),或者它们的任何合适的和/或期望的共混物或混合物。在一些示例中,形成聚合物基体的聚合物可为天然的或合成的。优选地,形成聚合物基体的(多种)聚合物(例如,其共混物)包括适合在用于制造圆柱形套筒的注射模制过程中使用的(多种)热塑性聚合物。

102、在一些示例中,安全块基本上由聚合物基复合材料制成,例如包括其中分散有纤维和/或颗粒增强物的聚合物(例如,热塑性)基体。聚合物基体可包括均聚物、杂聚物、嵌段共聚物(例如二嵌段聚合物、例如三嵌段聚合物),或者它们的任何合适的和/或期望的共混物或混合物。在一些示例中,形成聚合物基体的(多种)聚合物可为天然的或合成的。在一些示例中,形成聚合物基体的(多种)聚合物(例如,其共混物)包括适合在用于制造安全块的注射模制过程中使用的(多种)热塑性聚合物。

103、在一些示例中,聚合物材料或聚合物基复合材料具有这样的杨氏模量,即其在1000 mpa和10000 mpa之间,例如在1000 mpa和5000 mpa之间,例如在2000 mpa和4000 mpa之间,例如在3000 mpa和3500 mpa之间。应当意识到,杨氏模量是用来描述固体材料的弹性性质的数值常数。它本质上是通过测量随应力变化的应变的变化率来度量材料承受长度中的变化的能力。存在许多可用来确定材料的杨氏模量的标准测试程序,包括但不限于astmc1557、astm d5450、astm e111、astm e2769和din en iso 527-2。优选地,使用din en iso527-2,其中参数为大约1 mm/min。应当意识到,本领域技术人员将容易地能够确定针对不同材料和形状的正确测试参数。

104、在一些示例中,聚合物材料或聚合物基复合材料具有这样的拉伸强度,即其在50mpa和500 mpa之间,例如在100 mpa和300 mpa之间,例如在110 mpa和150 mpa之间,例如在120 mpa和130 mpa之间。应当意识到,拉伸强度模量(也称为屈服强度)为数值常数,用来描述材料在没有永久变形的情况下可承受的应力,即材料不再恢复到其原始尺寸(长度中的±0.2%内)时的应力。它本质上是对材料承受变形的能力的度量。存在许多可用来确定材料的拉伸强度的标准测试程序,包括但不限于astm d638和din en iso 527-2。优选地,使用din en iso 527-2,其中参数为在1 mm/min和2 mm/min之间。应当意识到,本领域技术人员将容易地能够确定针对不同材料和形状的正确测试参数。

105、在一些示例中,聚合物材料或聚合物基复合材料具有这样的弯曲强度,即其在50mpa和500 mpa之间,例如在100 mpa和300 mpa之间,例如在100 mpa和200 mpa之间,例如在120 mpa和180 mpa之间,例如在140 mpa和170 mpa之间,例如在160 mpa和170 mpa之间。应当意识到,弯曲强度(也称为断裂模量)为数值常数,用来描述材料在弯曲时在屈服前可承受的应力,即材料不再恢复到其原始尺寸时的弯曲应力。它本质上是对材料承受弯曲变形的能力的度量。存在许多可用来确定材料的弯曲强度的标准测试程序,包括但不限于astmd790和din en iso 178。优选地,使用din en iso 178,其中参数为2 mm/min且力为10 n。应当意识到,本领域技术人员将容易地能够确定针对不同材料和形状的正确测试参数。

106、在一些示例中,聚合物材料或聚合物基复合材料包括聚酰亚胺(例如,脂肪族聚酰亚胺、半芳香族聚酰亚胺和/或芳香族聚酰亚胺)、聚酰胺(例如,脂肪族聚酰胺、聚邻苯二甲酰胺和/或芳香聚酰胺)、聚丙烯酰胺或聚酮。在一些示例中,聚合物基体包括聚醚酰亚胺(pei)。在一些示例中,聚合物基体包括聚醚醚酮(peek)。在一些示例中,聚合物基体包括尼龙6和/或尼龙66。

107、在一些示例中,聚合物基复合材料包括包含纤维增强物(例如玻璃纤维增强物)的(例如,热塑性)聚合物基体。在一些示例中,聚合物基复合材料包括在10wt.%和80wt.%之间的玻璃纤维,例如在20wt.%和60wt.%之间的玻璃纤维,例如在30wt.%和50wt.%之间的玻璃纤维,例如分散在尼龙6和/或尼龙66的聚合物基体中。

108、在本公开的含义内,材料的玻璃化转变温度(tg)旨在定义聚合物材料(或聚合物基复合材料)从硬或脆状态转变为软或橡胶状态的温度。类似地,材料的熔融温度旨在定义材料从“固态”转变为液态的温度。应当意识到,针对聚合物材料的熔融温度将处于高于玻璃化转变温度的温度,并且因此在熔融前聚合物的“固体”状态可为软的或可变形的。玻璃化转变温度和熔融温度在本领域中是众所周知的,并且可经由如下所述的许多工业标准技术来测量:

109、1.差示扫描量热法(dsc)将供应给测试样品的热的量与供应给参考样品的热的量进行比较,以确定测试样品转变为不同状态(例如玻璃化转变、例如熔融转变)的温度。

110、2.热机械分析(tma)用于测量测试样品在加热时的热膨胀系数。由于聚合物在加热时趋向于膨胀,膨胀曲线可用于计算热膨胀系数。例如,如果聚合物经过tg,膨胀曲线显著变化,并且可计算tg。

111、3.动态机械分析(dma)测量测试样品对振荡应力(或应变)的响应,并确定该响应如何随温度、频率或两者而变化。通过dma获得的tg可通过a.储能模量曲线的开始,b.损耗模量曲线的峰值和/或c. tan delta曲线的峰值来报告。

- 还没有人留言评论。精彩留言会获得点赞!