行李自动打包装置及打包行李的方法与流程

1.本发明涉及行李施封打包装置技术领域,尤其涉及一种行李自动打包装置及打包行李的方法。

背景技术:

2.目前在国际社会发展越来越快,无论是工作还是业余旅游,都离不开飞机、航运、汽车等交通工具。每种交通工具的客运站,为了防止公共危害事件的发生,需要对旅客的托运行李和随声携带行李进行查验,如果遇到一些违禁品,需要将行李拦截,进而最终寻到行李主人,实现有效的行李布控。

3.常规的行李拦截方式有:在行李托运过程中对行李查验,然后对有问题的行李贴上标签,再最终通道口进行拦截。但标签易被撕毁,且难以发现被撕毁的迹象,而现有的对行李进行标识的方式中,既能够起到标识作用,又不易被恶意毁坏的方式,往往操作过程繁琐不便,导致客运站的拥挤,影响乘客通行效率。

4.因此,如何研制一种新的行李打包装置,以克服以上缺点,成为本领域技术人员所要研究的课题。

技术实现要素:

5.本发明的目的在于针对现有技术的不足提供一种行李自动打包装置及打包行李的方法,旨在快速便捷地打包行李,从而对行李进行不易被恶意毁坏的标识。

6.本发明通过以下技术方案来实现上述目的:一种行李自动打包装置,包括:

7.机架,设置有载物台;

8.打包环,转动连接于所述机架,边缘设置有插销;

9.第一传动机构,驱动所述打包环转动;

10.打包器,设置有打包带和插扣,所述打包带卷绕于所述打包器内部,所述插扣紧固于所述打包带一端,且所述插扣插拔锁止于所述打包器;以及

11.送料机构,设置有抓取所述打包器平移、使所述插销插入所述插扣的机械卡爪;

12.所述载物台设置有供所述打包带通过的容置空间。

13.作为本发明进一步的方案:所述打包器包括:

14.带传动机构,包括从动带轮一、从动带轮二和传动带,所述从动带轮一和所述从动带轮二之间通过所述传动带传动连接,所述从动带轮一同轴设置有齿轮轴一;

15.卷簧机构,传动连接于所述从动带轮一和/或所述从动带轮二;

16.棘轮机构,包括棘轮和棘爪,所述棘轮同轴固定连接于所述从动带轮一;以及

17.锁芯机构,设置有与所述插扣匹配的插口;

18.其中,所述打包带远离所述插扣的一端卷绕于所述传动带,所述棘爪设有由所述插扣抵顶使所述棘爪的爪尖插设于所述棘轮的齿槽的抵顶部,所述抵顶部紧邻设于所述插扣的内侧。

19.作为本发明进一步的方案:所述棘轮机构还包括拉簧一和旋转销轴一,所述棘爪包括棘爪部和弓形顶块,所述棘爪的爪尖设置于所述棘爪部;

20.所述棘爪部远离所述爪尖的一端连接于所述拉簧一的一端,所述棘爪部插设有所述旋转销轴一,所述棘爪部的爪尖和所述拉簧一分别位于所述旋转销轴一的两侧;

21.所述棘轮机构还包括拉簧二和旋转销轴二,所述拉簧二的拉力大于所述拉簧一的拉力,所述弓形顶块设有顶持部,所述顶持部位于所述弓形顶块的一端,所述抵顶部设置于所述弓形顶块的另一端,所述顶持部抵靠于所述棘爪部远离所述爪尖且靠近于所述拉簧一的一端,所述弓形顶块靠近所述抵顶部的一端连接于所述拉簧二的一端,所述弓形顶块插设有所述旋转销轴二,所述旋转销轴二位于所述顶持部和所述抵顶部之间。

22.作为本发明进一步的方案:所述锁芯机构包括锁架以及分别设置于所述锁架的锁舌、解锁电机、电机轴和压缩弹簧,所述插口成型于所述锁架,所述压缩弹簧连接于所述锁舌并弹起所述锁舌,所述解锁电机驱动所述电机轴下压所述锁舌;

23.所述插扣设置有锁舌口,所述锁舌卡入所述锁舌口,所述拉簧一远离所述棘爪的一端连接于所述锁架,所述旋转销轴一的两端分别连接于所述锁架,所述拉簧二远离所述弓形顶块的一端连接于所述锁架,所述旋转销轴二的两端分别连接于所述锁架。

24.作为本发明进一步的方案:所述打包器还包括若干防过紧弹片,所述从动带轮一的轴向方向设置有连接口,所述齿轮轴一穿接于所述连接口,所述连接口的内壁设置有与所述防过紧弹片相对应的若干弹片插槽,所述防过紧弹片的一端连接于所述齿轮轴一的外壁,所述防过紧弹片的另一端插接于所述弹片插槽。

25.作为本发明进一步的方案:所述第一传动机构包括第一电机、第一同步轮、第一同步带和第一摩擦轮,所述第一电机和所述第一同步轮之间通过所述第一同步带传动连接,所述第一摩擦轮和所述第一同步轮同轴固定连接,所述第一摩擦轮的外环凹陷有第一沟槽,所述打包环插设于所述第一沟槽。

26.作为本发明进一步的方案:根据上述任一项所述的行李自动打包装置,所述送料机构包括连接架、摆动气缸、导向轴和复位弹簧,所述复位弹簧套设于所述导向轴,所述摆动气缸和所述导向轴分别固定于所述连接架,所述导向轴的一端铰接于所述机械卡爪,所述摆动气缸的活塞杆推动所述机械卡爪摆动。

27.作为本发明进一步的方案:所述送料机构还包括升降直线模组以及连接于所述升降直线模组的平移直线模组,所述连接架安装于所述平移直线模组。

28.作为本发明进一步的方案:所述齿轮轴一的端面设置有收紧槽,所述打包器成型有外部收紧口,所述收紧槽设置于所述外部收紧口;

29.所述连接架设置有第一支撑板,所述送料机构还包括设置于所述第一支撑板的收紧气缸、收紧电机、同步轮组件以及与所述外部收紧口配对的收紧转轴;

30.所述收紧电机通过所述同步轮组件带动所述收紧转轴转动;

31.所述摆动气缸的活塞杆活动连接于所述第一支撑板的顶面,所述机械卡爪包括第二支撑板和固设于所述第二支撑板底面的定位柱,所述第二支撑板的顶面设置有导向滑轨,所述第一支撑板的底面连接于所述导向滑轨;

32.所述收紧气缸的一端固定于所述第二支撑板,所述收紧气缸的另一端活动连接于所述第一支撑板。

33.作为本发明进一步的方案:所述机架还设置有储料箱,所述打包器放置于所述储料箱。

34.作为本发明进一步的方案:所述第一传动机构还包括第二同步轮、第二同步带和第二摩擦轮,所述第一同步轮和所述第二同步轮通过所述第二同步带传动连接,所述第二摩擦轮与所述第二同步轮同轴固定连接,所述第二摩擦轮的外环凹陷有第二沟槽,所述打包环插设于所述第二沟槽。

35.作为本发明进一步的方案:该打包装置还包括有输送机构,所述输送机构包括有第二电机和皮带,所述皮带绕设于所述载物台。

36.本发明还提供了另一技术方案:一种打包行李的方法,包括:

37.打包环上料步骤:机械卡爪抓取打包器平移,使插销插入打包器的插扣;

38.预打包步骤:插销插入插扣后,打包环正方向转动以带动插销拔出插扣,使插扣将打包带从打包器拉出适于打包行李的长度;

39.行李放置步骤:将行李放置于载物台;

40.行李捆绑步骤:当行李穿过打包环的内环,打包环反方向转动,直至插扣重新插入并锁止于打包器,打包带捆绑行李。

41.作为本发明进一步的方案:预打包步骤和行李放置步骤之间还包括:

42.蓄能步骤:插扣拉出打包带的过程中,传动带沿正方向旋转,使卷簧机构产生收卷力并作用于传动带,使传动带具有收卷所述打包带的趋势;

43.捆绑步骤的后一步骤还包括:

44.自动收紧步骤:卷簧机构释放收卷力,使传动带沿反方向转动,以收卷打包带。

45.作为本发明进一步的方案:自动收紧步骤之后还包括:

46.主动收紧步骤:所述收紧转轴插设于所述收紧槽,所述收紧电机驱动所述收紧转轴转动,以驱动所述齿轮轴一带动所述传动带收紧所述打包带。

47.作为本发明进一步的方案:行李放置步骤的前一步骤或后一步骤还包括:

48.单向失效步骤:插扣被拔出插口后,棘轮和棘爪分离,使打包带可拉伸;

49.单向触发步骤:插扣插入插口时,棘轮和棘爪咬合,使打包带不可拉伸。

50.本发明的有益效果:

51.本方案中,通过设置插扣用以拉伸打包带,将打包带从打包器内部拉出合适长度以捆绑行李;在打包环上设置用于插入插扣的插销,通过第一传动机构驱动打包环顺时针方向转动,使打包环带动插销移动,而插销通过拉动插扣将打包带拉伸出合适的长度;再由打包环逆时针方向转动,使打包带缠绕于行李,直至打包环将插扣重新锁止于打包器,以通过打包带实现对行李进行捆绑并打包。行李打包过程快速便捷,自动化程度高,避免影响乘客通行而造成拥挤,且打包带不易被恶意毁坏,又能够对行李起到标识性作用。有效实现对行李的布控和违禁品的拦截。

附图说明

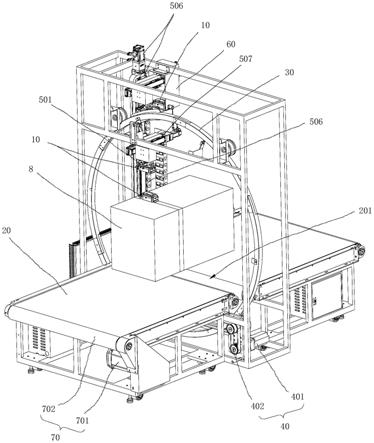

52.图1为本发明的结构示意图。

53.图2为本发明另一视角下的结构示意图。

54.图3为本发明所述打包环和所述第一传动机构的结构示意图。

55.图4为图3在另一视角下的结构示意图。

56.图5为本发明打包环预备顺时针转动以带动插销拔出插扣的平面结构示意图。

57.图6为本发明打包环顺时针转动并带动插销拔出插扣后的结构示意图,此时打包环预备逆时针转动以带动插扣重新锁止于插口。

58.图7为本发明所述送料机构的结构示意图。

59.图8为本发明所述摆动气缸的活塞杆伸出时的结构示意图。

60.图9为本发明所述机械卡爪预抓取所述打包器的结构示意图。

61.图10为本发明所述送料机构的局部结构分解示意图。

62.图11为本发明所述打包器对行李捆绑打包状态下的结构示意图。

63.图12为本发明所述打包器一种实施方式的结构示意图。

64.图13为图12在另一视角下的平面结构示意图。

65.图14为图12去掉上盖后的结构示意图。

66.图15为本发明所述打包器局部结构的平面示意图,其中所述弓形顶块为所述插扣在锁止状态下的结构示意图。

67.图16为本发明所述打包器的另一种结构平面示意图,其中所述弓形顶块为所述插扣未插入所述插口状态下的结构示意图。

68.图17为本发明所述打包器局部的立体结构示意图。

69.图18为图17的局部结构分解示意图。

70.图19为本发明所述打包器另一局部结构的分解示意图。

71.图20为本发明所述锁芯机构的结构示意图。

72.图21为本发明所述卷簧机构的结构示意图。

73.图22为本发明所述棘轮机构及所述锁芯机构的结构分解示意图。

74.图23为本发明所述弓形顶块的结构示意图。

75.附图标记包括:

76.1—带传动机构,11—从动带轮一,12—从动带轮二,13—传动带,14—传动齿轮,15—双联齿轮,111—齿轮轴一,112—连接口,113—弹片插槽,121—齿轮轴二,1111—收紧槽;

77.2—卷簧机构,21—卷簧架,22—卷簧,23—卷簧轴,24—主动齿轮一,211—容置仓,212—卷簧侧盖板,221—卷簧一,222—卷簧二;

78.3—打包带,31—插扣,311—锁舌口;

79.4—棘轮机构,41—棘轮,421—棘爪部,422—弓形顶块,4211—爪尖,4212—拉簧一,4213—旋转销轴一,4221—抵顶部,4222—拉簧二,4223—旋转销轴二,4224—第一节段,4225—第二节段,4226—第三节段;

80.5—锁芯机构,51—锁架,52—锁舌,53—解锁电机,54—电机轴,55—压缩弹簧,511—插口;

81.6—防过紧弹片;

82.7—定位芯片板,71—控制电路板,72—电池充电板,73—状态指示灯,74—上盖,75—下盖,76—外部收紧口,721—电池,722—充电口;

83.8—行李;

84.10—打包器;

85.20—载物台,201—容置空间;

86.30—打包环,301—插销,302—感应信号片;

87.40—第一传动机构,401—第一电机,402—第一同步轮,403—第一同步带,404—第一摩擦轮,405—第二同步轮,406—第二同步带,407—第二摩擦轮,4041—第一沟槽,4071—第二沟槽;

[0088][0089]

50—送料机构,501—机械卡爪,502—连接架,503—摆动气缸,504—导向轴,505—复位弹簧,506—升降直线模组,507—平移直线模组,508—第一支撑板,5011—第二支撑板,5012—定位柱,5013—导向滑轨,

[0090]

5081—收紧气缸,5082—收紧电机,5083—同步轮组件,5084—收紧转轴;

[0091][0092]

60—储料箱;

[0093]

70—输送机构,701—第二电机,702—皮带;

[0094]

80—机架。

具体实施方式

[0095]

以下结合附图对本发明进行详细的描述。

[0096]

如图1~23所示,在本发明实施例中提供了一种行李自动打包装置,包括:

[0097]

机架80,设置有载物台20;

[0098]

打包环30,转动连接于所述机架80,边缘设置有插销301;

[0099]

第一传动机构40,驱动所述打包环30转动;

[0100]

打包器10,设置有打包带3和插扣31,所述打包带3卷绕于所述打包器10内部,所述插扣31紧固于所述打包带3一端,且所述插扣31插拔锁止于所述打包器10;以及

[0101]

送料机构50,设置有抓取所述打包器10平移、使所述插销301插入所述插扣31的机械卡爪501;

[0102]

所述载物台20设置有供所述打包带3通过的容置空间201。优选地,所述载物台20分别为第一载物台20和第二载物台20,所述第一载物台20和所述第二载物台20之间的间隙构成所述容置空间201,用于当打包环30转动带动打包带3伸长时,如图6所示,打包带3能够通过容置空间201,所述第一载物台20和所述第二载物台20分别绕设有用于输送行李的皮带702,皮带702的宽度小于所述打包环30的直径,皮带702带动行李穿过所述打包环30的内环。

[0103]

本方案中,通过设置插扣31用以拉伸打包带3,将打包带3从打包器10内部拉出合适长度以捆绑行李;在打包环30上设置用于插入插扣31的插销301,通过第一传动机构40驱动打包环30顺时针方向转动,使打包环30带动插销301移动,而插销301通过拉动插扣31将打包带3拉伸出合适的长度;再由打包环30逆时针方向转动,使打包带3缠绕于行李,直至打包环30将插扣31重新锁止于打包器10,以通过打包带3实现对行李进行捆绑并打包。行李打包过程快速便捷,自动化程度高,避免影响乘客通行而造成拥挤,且打包带3不易被恶意毁坏,又能够对行李起到标识性作用。有效实现对行李的布控和违禁品的拦截。

[0104]

在一些实施例中,所述打包器10包括:

[0105]

带传动机构1,包括从动带轮一11、从动带轮二12和传动带13,所述从动带轮一11和所述从动带轮二12之间通过所述传动带13传动连接,所述从动带轮一11同轴设置有齿轮轴一111;

[0106]

卷簧机构2,传动连接于所述从动带轮一11和/或所述从动带轮二12;

[0107]

棘轮机构4,包括棘轮4和棘爪,所述棘轮41同轴固定连接于所述从动带轮一11;以及

[0108]

锁芯机构5,设置有与所述插扣31匹配的插口511;

[0109]

其中,所述打包带3远离所述插扣31的一端卷绕于所述传动带,所述棘爪设有由所述插扣31抵顶使所述棘爪的爪尖4211插设于所述棘轮41的齿槽的抵顶部4221,所述抵顶部4221紧邻设于所述插扣31的内侧。具体地,所述锁芯机构5将所述插扣31锁止于所述插口511。传动带13采用同步带或平皮带702,从动带轮一11和从动带轮二12采用同步轮。所述打包带3拉动所述传动带13转动,以驱使所述卷簧机构2向所述传动带13施加收卷力;所述插扣31锁紧于所述插口511,以驱使所述棘轮机构4止挡所述传动带13释放所述收卷力。

[0110]

该打包器10的方案中,通过设置带传动机构1和卷簧机构2,并使打包带3卷绕于传动带13,拉动插扣31使打包带3从传动带13上拉出时,同时卷簧机构2会产生弹性势能并对传动机构施加收卷力,使传动带13产生回卷趋势,当撤销对打包带3施加的拉力时,传动带13会自动收卷打包带3;

[0111]

设置锁芯机构5,拉出打包带3对行李8捆绑,直至插扣31插进插口511并通过锁芯机构5锁止于插口511,以完成对行李8的施封打包;

[0112]

设置棘轮机构4,利用棘轮机构4只能向一个方向旋转而不能倒转的特性,当插扣31锁止于插口511时,插扣31会抵顶棘爪并使棘爪和棘轮41咬合,使从动带轮一11只能带动传动带13往收卷打包带3的方向旋转,而不能往拉出打包带3的方向旋转,实现插扣31插入插口511锁止后,打包带3还能收紧,但不能拉出的动作,即打包带3无法继续拉长而仅能收卷,以进一步加强对行李8打包的牢固性,从而加强行李8打包后被恶意拆封的难度,有效防止不法分子恶意拆开和撕毁打包带3以躲避查验,提高行李8拦截效率;打包过程简单易操作,对行李8打包效率高。

[0113]

其中需要说明的是,捆绑打包后的行李8不能随意打开,必须通过专门钥匙,或者给出专用信号(刷权限卡)才能控制锁芯机构5解锁插扣31并打开行李8。

[0114]

在一些实施例中,所述棘轮机构4还包括拉簧一4212和旋转销轴一4213,所述棘爪包括棘爪部421和弓形顶块422,所述棘爪的爪尖4211设置于所述棘爪部421;

[0115]

所述棘爪部421远离所述爪尖4211的一端连接于所述拉簧一4212的一端,所述棘爪部421插设有所述旋转销轴一4213,所述棘爪部421的爪尖4211和所述拉簧一4212分别位于所述旋转销轴一4213的两侧;

[0116]

所述棘轮机构4还包括拉簧二4222和旋转销轴二4223,所述拉簧二4222的拉力大于所述拉簧一4212的,所述弓形顶块422设有顶持部,所述顶持部位于所述弓形顶块422的一端,所述抵顶部4221设置于所述弓形顶块422的另一端,所述顶持部抵靠于所述棘爪部421远离所述爪尖4211、又靠近于所述拉簧一4212的一端,所述弓形顶块422靠近所述抵顶部4221的一端连接于所述拉簧二4222的一端,所述弓形顶块422插设有所述旋转销轴二

4223,所述旋转销轴二4223位于所述顶持部和所述抵顶部4221之间。优选地,所述拉簧一4212的另一端连接于所述锁芯机构5的锁架51,所述旋转销轴一4213的两端部分别连接于所述锁芯的锁架51。具体地,棘爪用于防止棘轮41倒转,具体是用于当锁芯机构5锁止插扣31时,通过棘轮机构4的单向旋转特性使传动带13只能往收紧打包带3的方向旋转,有效防止插扣31锁止后打包带3继续从传送带拉出而造成打包行李8不牢固。详细地,参考图16,当插扣31未插入插口511时,拉簧一4212拉动棘爪部421使棘爪部421的爪尖4211和棘轮41的齿槽有相互咬合的趋势,而拉簧二4222拉动弓形顶块422使弓形顶块422的顶持部顶持于棘爪部421,以止档棘爪部421的爪尖4211和棘轮41的齿槽相互咬合,由于拉簧二4222的拉力大于拉簧一4212的拉力,因此棘爪部421和棘轮41常态下分离;参考图15,当插扣31插入插口511时,插扣31的顶端部会抵顶于弓形顶块422的抵顶部4221,并使弓形顶块422转动一定角度,直至弓形顶块422的顶持部不再对棘爪部421产生顶持力,使棘爪部421的爪尖4211和棘轮41的齿槽相咬合,从而使棘轮41限制从动带轮一11的旋转方向,最终由从动带轮一11限制传动带13只能往收紧打包带3的方向转动,而不能往拉长打包带3的方向转动。

[0117]

在一些实施例中,所述锁芯机构5包括锁架51以及分别设置于所述锁架51的锁舌52、解锁电机53、电机轴54和压缩弹簧55,所述插口511成型于所述锁架51,所述压缩弹簧55连接于所述锁舌52并弹起所述锁舌52,所述解锁电机53驱动所述电机轴54下压所述锁舌52;

[0118]

所述插扣31设置有锁舌口311,所述锁舌52卡入所述锁舌口311,所述拉簧一4212远离所述棘爪的一端连接于所述锁架51,所述旋转销轴一4213的两端分别连接于所述锁架51,所述拉簧二4222远离所述弓形顶块422的一端连接于所述锁架51,所述旋转销轴二4223的两端分别连接于所述锁架51。具体地,参考图20和图22,锁架51用于支撑和连接其他构件,锁架51上通过导向孔与锁舌52连接,锁舌52在压缩弹簧55作用下,时刻有向上抬起的力。当插扣31插入时,因锁舌52的斜度导向结构作用,插扣31下压锁舌52,插扣31持续向前推进,一直到插扣31的锁舌口311与锁舌52对位,锁舌52在压缩弹簧55复位力作用下向上弹起并插入锁舌口311,与插扣31相互咬合形成锁紧状态,此时用力拉动插扣31,插扣31也不会被拉出。同时插扣31插入插口511并向前推进的过程中,会推动弓形顶块422转动一定角度,直至弓形顶块422撤销对棘爪部421的顶持力,使得棘爪部421的爪尖4211与棘轮41咬合,利用棘轮机构4单向作用的原理,以实现锁舌52锁止插扣31后,施封带还能收紧,但不能拉出的动作。

[0119]

在一些实施例中,所述卷簧机构2包括卷簧架21以及分别设置于所述卷簧架21的卷簧22、卷簧轴23和主动齿轮一24,所述卷簧22和所述主动齿轮一24分别同轴连接于所述卷簧轴23,所述主动齿轮一24与所述从动带轮二12传动连接。具体地,卷簧22产生的收卷力作用于主动齿轮一24,再由主动齿轮一24通过齿轮传动方式将该收卷力作用于从动带轮二12,使从动带轮二12带动传动带13转动以收卷打包带3。

[0120]

在一些实施例中,所述卷簧22设置有2个,分别为卷簧22一和卷簧22二,所述主动齿轮一24设置于所述卷簧22一和所述卷簧22二之间;

[0121]

所述带传动机构1还包括齿轮轴二121,所述从动带轮二12设置有2个且分别同轴连接于所述齿轮轴二121,所述齿轮轴二121还同轴设置有传动齿轮14,所述传动齿轮14位于2个所述从动带轮二12之间;

[0122]

所述带传动机构1还包括双联齿轮15,所述传动齿轮14与所述主动齿轮一24之间通过所述双联齿轮15传动连接。具体地,参考图17,在卷簧架21两侧分别安装有两个卷簧22,用于储存机械能。当需要对较大行李8施封打包时,就需要拉出较长的打包带3,因此从动带轮二12和主动齿轮一24之间如果按1:1的方式对卷簧22蓄能,则需要设置的卷簧22的体积就很大,无法将施封锁做到精细化,由此通过设置双联齿轮15以实现多级传动比。参考图18,优选地,双联齿轮15的小齿轮与主动齿轮一24啮合,双联齿轮15的大齿轮与传动齿轮14啮合。优选地,通过设置了双联齿轮15使从动带轮二12和主动齿轮一24之间实现2级传动比,共计为1:4的减速比,即卷簧22转动1卷而带动主动齿轮一24转动1圈,而末端的从动带轮二12转动4圈,因而实现了较大的蓄能。

[0123]

在一些实施例中,所述卷簧机构2还包括卷簧22侧盖板,所述卷簧架21设置有容置仓211,所述卷簧22设置于所述容置仓211并通过所述卷簧22侧盖板盖紧。具体地,卷簧22挡板用于防止卷簧22侧向蹦出。参考图21,卷簧22一和卷簧22二分别分布于卷簧架21两侧,卷簧22外圈末端与卷簧架21连接,卷簧22内圈末端与卷簧轴23连接,通过卷簧22卡板压紧。当转动卷簧轴23时,卷簧轴23卷动卷簧22内圈,实现蓄能。为防止卷簧22转动过程侧向蹦出,卷簧架21两侧通过卷簧22挡板挡住卷簧22,限制轴向弹出。反正,卷动卷簧轴23的作用力消失后,卷簧22反向卷动卷簧轴23,释放机械能带动齿轮转动,实现施封带回收。

[0124]

在一些实施例中,所述打包器10还包括若干防过紧弹片6,所述从动带轮一11的轴向方向设置有连接口112,所述齿轮轴一111穿接于所述连接口112,所述连接口112的内壁设置有与所述防过紧弹片6相对应的若干弹片插槽113,所述防过紧弹片6的一端连接于所述齿轮轴一111的外壁,所述防过紧弹片6的另一端插接于所述弹片插槽113。具体地,参考图19,收紧时,齿轮轴一111带动防过紧弹片6转动,从而驱动从动带轮一11转动以收紧打包带3。当打包带3收缩过紧时,防过紧弹片6会脱离弹片插槽113,使齿轮轴一111带动防过紧弹片6在从动带轮一11的连接口112内打滑,有效防止卷簧机构2将打包带3收过紧还不停止收紧动作,而导致打包带3或者锁内部机构损伤。详细地,可通过外部力作用于从动带轮一11或齿轮轴一111,以实现外部力收紧打包带3;当通过外部力收紧打包带3时,因为不知道打包带3的收紧状态,可能会出现打包带3的收缩量不够而影响打包效果,导致行李8打包松动不牢固;也有可能出现打包带3的收缩过紧还不停止收紧动作,导致打包带3或者锁内部机构损伤。因此在收紧轴(即齿轮轴一111)外侧固定有多个防过紧弹片6,通过防过紧弹片6在传导力时从动带轮一11转动,从动带轮一11根据防过紧弹片6的安装位置匹配均布有多个弹片插槽113。当齿轮轴一111转动时,从动带轮一11还能轻松转动,此时表示施封带还未被拉紧,则继续实现收紧动作;当从动带轮一11被打包带3拉紧,则从动带轮一11不能继续转动,多余的外部收卷力使防过紧弹片6产生变形,防过紧弹片6脱离从动带轮一11上的弹片插槽113,使齿轮轴一111和从动带轮一11产生相对运动,实现防过紧弹片6在从动带轮一11的连接口112内打滑,通过该设计,可实现外部力高效快速收紧打包带3,以及收紧后对各机构零部件的保护。

[0125]

在一些实施例中,所述弓形顶块422包括一体成型的第一节段4224、第二节段4225和第三节段4226,所述第一节段4224和所述第三节段4226分别位于所述第二节段4225的两侧,所述第一节段4224抵靠于所述棘爪靠近所述拉簧一4212的一端,所述第三节段4226连接于所述拉簧二4222的一端,所述第一节段4224和所述第二节段4225构成夹角α,所述第三

节段4226和所述第二节段4225构成夹角β。优选地,参考图22和图23,所述夹角α不大于90度,所述夹角β不小于90度。具体地,参考图15,插扣31插入插口511后,弓形顶块422呈现的位置状态;参考图16,插扣31未插入插口511,弓形顶块422呈现的位置状态。

[0126]

在一些实施例中,还包括定位芯片板7,所述锁芯机构5还包括控制电路板71、电池721和电池充电板72,所述控制电路板71用于控制所述锁芯机构5对所述插扣31进行解锁和上锁,所述定位芯片板7和所述控制电路板71分别与所述电池721连接,所述电池充电板72与所述电池721连接。具体地,如图14,设置定位芯片板7,本方案所述打包器10具有定位功能,用于对所述打包器10实施定位跟踪,当通过x光机(或者ct机)查验出违禁物品后,通过该打包器10对行李8捆绑打包,打包带3对行李8打包完成后,该打包器10会一同紧固于行李8上,与行李8完成绑定,捆绑打包后行李8不能随意打开,必须通过专门钥匙,或者给出专用信号(刷权限卡)才能控制锁芯机构5解锁插扣31并打开行李8,而定位芯片板7可实时向外部主动发出信号进行定位,跟踪定位到行李8的运动轨迹,以方便工作人员对行李8跟踪查验,进一步对有违禁品的行李8进行有效的布控和拦截,更有效地防止不法分子抛弃行李8而躲避查验。设置控制电路板71,以对插扣31的上锁和解锁进行逻辑控制,详细的,如图14和图20,控制电路板71通过控制所述解锁电机53的启停,从而使所述解锁电机53驱动电机轴54将锁舌52下压或上升,以完成对插扣31的开锁或上锁,上锁时电机轴54回退以撤销对锁舌52的下压力,压缩弹簧55将锁舌52弹起使锁舌52插入插扣31的锁舌口311,完成对插扣31的上锁。电池721用于为定位芯片板7和控制电路板71供电,电池充电板72用于对电池721进行充电。另外,如图12、13和14所示,本方案所述的打包器10,还设置有上盖74、下盖75和状态指示灯73,上盖74盖扣于下盖75并形成收纳腔,以容置各个机构部件,状态指示灯73设置于上盖74表面,可提示插扣31是否处于锁紧状态以及电池721的实时电量指示,电池充电板72上的充电口722设置于上盖74或下盖75,所述插口511设置于下盖75,所述上盖74和/或下盖75设置有所述外部收紧口7676,如图12和图19所示,所述齿轮轴一111的一端连接于外部收紧口7676,外部的扭力如人手动的扭力或机械设备的扭力通过外部收紧口7676以扭动齿轮轴一111,以驱动从动带轮一11转动并带动传动带13收卷打包带3,以进一步加强打包带3对行李8打包的牢固程度。

[0127]

在一些实施例中,所述第一传动机构40包括第一电机401、第一同步轮402、第一同步带403和第一摩擦轮404,所述第一电机401和所述第一同步轮402之间通过所述第一同步带403传动连接,所述第一摩擦轮404和所述第一同步轮402同轴固定连接,所述第一摩擦轮404的外环凹陷有第一沟槽4041,所述打包环30插设于所述第一沟槽4041。具体地,第一电机401采用伺服电机,通过第一同步带403的张紧连接,以驱动第一同步轮402转动,使第一同步轮402的另一端的第一摩擦轮404同步转动,带动打包环30顺时针或逆时针转动,以实现打包带3缠绕行李的动作过程。

[0128]

在一些实施例中,根据前述中任一项所述的行李自动打包装置,所述送料机构50包括连接架502、摆动气缸503、导向轴504和复位弹簧505,所述复位弹簧505套设于所述导向轴504,所述摆动气缸503和所述导向轴504分别固定于所述连接架502,所述导向轴504的一端铰接于所述机械卡爪501,所述摆动气缸503的活塞杆推动所述机械卡爪501摆动。具体地,如图8所示,通过摆动气缸503的活塞杆的伸缩,使机械卡爪501实现摆动,摆动的转动轴为导向轴504和机械卡爪501的铰接处。实现打包器10在水平方向和沿打包环30切向方向切

换,方便取放插扣31和打包器10。

[0129]

在一些实施例中,所述送料机构50还包括升降直线模组506以及连接于所述升降直线模组506的平移直线模组507,所述连接架502安装于所述平移直线模组507。具体地,参考图7,平移直线模组507具有平移电机,驱动连接架502平移;升降直线模组506具有升降电机,驱动连接架502升降,实现对机械手进行高度和水平位置方向调整,以实现取料箱抓取打包器10、插扣31与插销301的安装连接、适应不同高度的行李以及捆绑完成后使机械手与打包锁分离。

[0130]

在一些实施例中,所述齿轮轴一111的端面设置有收紧槽1111,所述打包器10成型有外部收紧口76,所述收紧槽1111设置于所述外部收紧口76;

[0131]

所述连接架502设置有第一支撑板508,所述送料机构50还包括设置于所述第一支撑板508的收紧气缸5081、收紧电机5082、同步轮组件5083以及与所述外部收紧口76配对的收紧转轴5084;

[0132]

所述收紧电机5082通过所述同步轮组件5083带动所述收紧转轴5084转动;

[0133]

所述摆动气缸503的活塞杆活动连接于所述第一支撑板508的顶面,所述机械卡爪501包括第二支撑板5011和固设于所述第二支撑板5011底面的定位柱5012,所述第二支撑板5011的顶面设置有导向滑轨5013,所述第一支撑板508的底面连接于所述导向滑轨5013;

[0134]

所述收紧气缸5081的一端固定于所述第二支撑板5011,所述收紧气缸5081的另一端活动连接于所述第一支撑板508。具体地,同步轮组件5083包括同步轮一、同步轮二和同步带二,同步轮一和同步轮二通过同步带二传动连接,同步轮一与收紧电机5082的转轴连接,同步轮二与收紧转轴5084同轴固定连接。参考图7~图10,收紧气缸5081的伸缩杆伸缩,以驱动第一支撑板508和第二支撑板5011沿导向滑轨5013相对运动,直至收紧转轴5084穿过外部收紧口76并插设于收紧槽1111,参考图12。另外,通过收紧气缸5081使机械卡爪501和连接架502的第一支撑板508在沿导向滑轨5013上产生相对运动,实现收紧转轴5084与打包器10上的收紧口插入,同时实现对打包器10几个方向的自由度进行定位压紧,有效实现机械卡爪501对打包器10的抓取,同时,设置收紧电机5082,收紧电机5082旋转驱动同步轮组件5083转动,进而实现收紧转轴5084的转动,当收紧转轴5084插入打包器10内部并插设于齿轮轴一111的收紧槽1111后,即可实现打包带3的收紧。

[0135]

在一些实施例中,所述机架80还设置有储料箱60,所述打包器10放置于所述储料箱60。具体地,打包器10设置有多个,并预先朝同一方向摆放好并放入储料箱60,以供送料机构50驱动机械卡爪501精确抓取。

[0136]

在一些实施例中,所述第一传动机构40还包括第二同步轮405、第二同步带406和第二摩擦轮407,所述第一同步轮402和所述第二同步轮405通过所述第二同步带406传动连接,所述第二摩擦轮407与所述第二同步轮405同轴固定连接,所述第二摩擦轮407的外环凹陷有第二沟槽4071,所述打包环30插设于所述第二沟槽4071。具体地,第二摩擦轮407和第一摩擦轮404结构相同,本领域技术人员,依据本技术的技术方案,不付出创造性劳动的前提下,可拓展出多个摩擦轮,如第三摩擦轮和第四摩擦轮。无需设置多个电机,仅需要通过所述第一电机401即可驱动多个摩擦轮转动。多个摩擦轮转动使打包环30的转动更精确和稳定。

[0137]

在一些实施例中,该打包装置还包括有输送机构70,所述输送机构70包括有第二

电机701和皮带702,所述皮带702绕设于所述载物台20。具体地,所述输送机构70还包括辊轴或第三同步轮,并与第二电机701和皮带702组成皮带702传动,用于输送行李经过打包环30。

[0138]

在一些实施例中,所述打包环30安装有感应信号片302。具体地,第一摩擦轮404和打包环30之间的摩擦传动可能会出现打滑的问题,通过设置感应信号片302,以对打包环30的位置信息或转角信息进行实时位置的反馈和纠正,实现精确位置定位,以收集打包环30的转动角度和转动行程,使打包环30转动的位置和角度更精确,避免由于打滑现象而造成的误差。感应信号片302可采用位置传感器或红外传感器等对打包环30进行实时位置的定位。通过摆动气缸503的伸缩杆伸出与缩回,实现连接架502和机械卡爪501之间的角度切换,设置检测开关a和检测开关b,连接架502和机械卡爪501在重力与弹簧力的作用下,处于向下压缩状态,此时检测开关a有信号,当升降直线模组506带动连接架502和机械卡爪501上下移动,如果在下降过程中碰到障碍物,则感应信号片302与检测开关a产生相对运动,此时感应开关a无信号,系统默认为收到阻挡,升降直线模组506减速,直至压缩到检测开关b有信号,则升降模组停止运行;通过上述逻辑关系,可以用于实现机械卡爪501抓取打包器10进行高度方向定位和打包器10向行李顶面靠近时,对行李高度的定位。

[0139]

另一种方案,一种打包行李的方法,包括:

[0140]

打包环30上料步骤:机械卡爪501抓取打包器10平移,使插销301插入打包器10的插扣31;

[0141]

预打包步骤:插销301插入插扣31后,打包环30正方向转动以带动插销301拔出插扣31,使插扣31将打包带3从打包器10拉出适于打包行李的长度;

[0142]

行李放置步骤:将行李放置于载物台20;

[0143]

行李捆绑步骤:当行李穿过打包环30的内环,打包环30反方向转动,直至插扣31重新插入并锁止于打包器10,打包带3捆绑行李。优选地,正方向采用顺时针,反方向采用逆时针。

[0144]

在一些实施例中,该方法的预打包步骤和行李放置步骤之间还包括:

[0145]

蓄能步骤:插扣31拉出打包带3的过程中,传动带沿正方向旋转,使卷簧机构2产生收卷力并作用于传动带,使传动带具有收卷打包带3的趋势;

[0146]

捆绑步骤的后一步骤还包括:

[0147]

自动收紧步骤:卷簧机构2释放收卷力,使传动带沿反方向转动,以收卷打包带3。所述传动带沿正方向转动,并同时带动所述从动带轮一和/或所述从动带轮二转动,以驱动卷簧机构2的卷簧蓄能并产生收卷力,以收卷多余的打包带3,从而使打包带3捆紧行李。

[0148]

在一些实施例中,该方法的自动收紧步骤之后还包括:

[0149]

主动收紧步骤:收紧转轴5084插设于收紧槽1111,收紧电机5082驱动收紧转轴5084转动,以驱动齿轮轴一111带动传动带收紧打包带3。具体地,所述收紧气缸5081驱动所述机械卡爪501沿所述导向滑轨5013移动,直至所述收紧转轴5084穿过所述外部收紧口76并插设于所述收紧槽1111。当收紧转轴5084的收紧力过大时,为防止零部件损坏,通过设置防过紧弹片和弹片插槽,使齿轮轴一111和从动带轮一可实现相对滑动,从而卸掉收紧转轴5084盈余的收紧力。

[0150]

在一些实施例中,该方法的行李放置步骤的前一步骤或后一步骤还包括:

[0151]

单向失效步骤:插扣31被拔出插口后,棘轮41和棘爪分离,使打包带3可拉伸;

[0152]

单向触发步骤:插扣31插入插口时,棘轮41和棘爪咬合,使打包带3不可拉伸。具体地,有效防止插扣31锁止后打包带3继续从传送带拉出而造成打包行李8不牢固。

[0153]

整个行李施封打包流程如下:

[0154]

机械手调整位置实现从储料箱60内取出打包器10;摆动气缸503的活塞杆伸出,实现打包器10由水平方向转换为沿打包环30的切向方向;

[0155]

机械手携带打包器10平移,实现打包器10的插扣31套紧于插销301上;

[0156]

系统向锁芯机构发出解锁信号,锁舌下压使插扣31解锁,打包环30顺时针旋转,使插销301拔出插扣31,卷簧机构2蓄能并产生收卷力;

[0157]

打包环30继续旋转到预打包位置,参考图6,此时打包环30受卷簧机构2的收卷力而绷紧;

[0158]

行李进入到打包位置,系统判断并给出开始打包指令;

[0159]

滑环逆时针旋转,直至插扣31重新插入打包锁的插口,锁芯机构控制锁舌锁止插扣31,打包带3缠绕于行李;

[0160]

机械手带动打包器10移动,使插扣31与插销301分离,并继续向下移动一定距离,此时卷簧机构2释放收卷力并逐步收卷打包带3,直至打包器10贴紧于行李上表面,触发收紧电机5082转动以持续收紧打包带3,对行李进一步捆绑牢固;

[0161]

打包完成后,机械手归位,等待进入下一个行李的施封打包流程。

[0162]

综上所述可知本发明乃具有以上所述的优良特性,得以令其在使用上,增进以往技术中所未有的效能而具有实用性,成为一极具实用价值的产品。

[0163]

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1