一种基于物联网控制的运输用多级带式调速节能输送装置的制作方法

1.本发明属于物料输送领域,具体涉及一种基于物联网控制的运输用多级带 式调速节能输送装置。

背景技术:

2.散货港口主要是煤炭、矿石等能源及原材料港口,是现代港口主要类型之 一,在国际航运市场中占有举足轻重的地位。根据散货输送的特点,带式输送 机以其特有的远距离、高速度、自动化输送能力,成为散货港口物料输送最理 想的设备;

3.如申请号为cn201510444806.4的发明专利,公开了一种基于物联网的多级 带式输送机协调控制系统及方法,可以实现对带式输送机带速的协调控制;但 是,由于煤炭和矿石在输送过程中,会在传送带上粘附残留大量的粉末和颗粒 物,并且粘附的时间久了难以清理,而上述发明中只提到了对带速的调节方式, 并没有提及对传送带上粉末和颗粒物进行清扫的方案。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种基于物联网控制的运输 用多级带式调速节能输送装置,能够及时的对传送带上残留的粉末和颗粒物进 行清理。

5.本发明的目的可以通过以下技术方案实现:

6.一种输送装置,包括安装架,安装架上设置有传送带,所述安装架上转动 连接有两个转轴,两个转轴转动带动传送带运行;安装架上设置有第一电机, 第一电机用于驱动其中一个转轴转动;

7.传送带的下方设置有清扫机构,清扫机构的下方设置有收纳箱,清扫机构 包括两个毛刷,毛刷包括中心杆,中心杆上的刷毛能够与传送带的下表面接触; 安装架的下端设置有两个第一固定板,两个中心杆分别与两个第一固定板转动 连接,其中一个中心杆与其中一个转轴之间连接有第一皮带,两个中心杆之间 连接有第二皮带;

8.两个所述毛刷的侧部分别设置一个导板组件,导板组件用于阻挡粉末和颗 粒物的平抛运动轨迹,并能够将粉末和颗粒物导入收纳箱内。

9.进一步地,所述导板组件包括导板,导板上端部固定有第一转动杆,安装 架上设置有两个第二固定板,两个第一转动杆分别与两个第二固定板转动连接; 第一转动杆上套有扭簧,扭簧的两端分别与导板以及第二固定板固定连接;每 个导板的一侧设置有一个挡杆,在扭簧的扭力作用下,导板能够紧靠在档杆上, 此时导板呈竖直状态。

10.进一步地,所述安装架上设置摆动机构,来驱动导板摆动;

11.所述摆动机构包括固定在其中一个第一转动杆上的第一齿轮,两个第一转 动杆之间设置有第三皮带,实现两个第一转动杆同步转动;安装架上固定有第 二电机,第二电机的驱动轴上固定有缺齿齿轮,缺齿齿轮与第一齿轮不完全啮 合,通过控制第二电机转动,能够实现两个导板均朝着远离挡杆一侧摆动,当 缺齿齿轮不与第一齿轮啮合时,在扭

簧的扭力作用下,导板快速回到挡杆出, 并呈竖直状态。

12.进一步地,所述导板上安装有清理组件,清理组件包括固定在导板上的固 定架,固定架上设置有多个钢针,在导板摆动过程中,钢针能够插入到毛刷上 的刷毛中。

13.进一步地,两个所述导板背对清扫机构的一侧设置有均设置有一个敲击机 构,敲击机构包括固定在安装架上的支撑架,支撑架位于传送带下方,支撑架 上滑动连接有多个滑动杆,滑动杆的一端设置有敲击头,另一端设置有圆台, 滑动杆上套有第一弹簧,第一弹簧的两端分别与敲击头以及支撑架固定连接, 在第一弹簧的弹力作用下,圆台能够紧贴在支撑架上;此时,当导板摆动回撤 时,敲击头能够与导板发生碰撞,并带动第一弹簧被压缩,直至导板与挡杆接 触。

14.进一步地,所述收纳箱上设置有第二转动杆,第二转动杆与安装架转动连 接;安装架上设置有翻转机构,翻转机构能够带动收纳箱绕着第二转动杆翻转;

15.所述翻转机构包括固定在第二转动杆上的第二齿轮,安装架的一侧滑动连 接有连接板,且滑动方向为竖直方向,连接板上固定有齿条,齿条与第二齿轮 相互啮合;安装架上设置有两个第三固定板,两个第三固定板之间转动连接有 丝杆,丝杆沿着竖直方向贯穿连接板并与连接板螺纹连接,其中一个第三固定 板上固定有用于驱动丝杆转动的第三电机。

16.进一步地,当所述连接板位于最低点位置时,收纳箱保持水平。

17.进一步地,所述连接板的一侧固定有支撑板,支撑板上固定有第一卡合机 构;与第一电机直接连接的转轴上固定有第三齿轮,第一卡合机构能够与第三 齿轮的相邻两齿间卡合;

18.所述第一卡合机构包括固定在支撑板上端的第一固定杆,第一固定杆上滑 动连接有第一升降杆,且滑动方向为竖直方向,第一升降杆与第一固定杆之间 安装有第二弹簧;第一固定杆上开设有第一限位槽,第一升降杆上设置有第一 限位块,第一限位块位于第一限位槽内,并且在第二弹簧的弹力作用下,第一 限位块能够紧贴在第一限位槽的顶部;

19.随着第一连接板的上升,第一升降杆的顶部能够与第三齿轮的相邻两齿间 卡合;并且当连接板位于最低点时,第一升降杆的顶部刚好脱离第三齿轮,此 时,收纳箱保持水平。

20.进一步地,所述支撑板上端还设置有第二卡合机构,第二卡合机构包括固 定在支撑板上端的第二固定杆,第二固定杆上滑动连接有第二升降杆,第二固 定杆与第二升降杆之间安装有第三弹簧;第二固定杆上开设有第二限位槽,第 二升降杆上设置有第二限位块,在第三弹簧的弹力作用下,第二限位块能够紧 贴在第二限位槽的顶部;

21.随着第一连接板的上升,第二升降杆的顶部能够与第一齿轮的相邻两齿间 卡合;并且当连接板位于最低点时,第二升降杆的顶部刚好脱离第一齿轮,此 时收纳箱保持水平。

22.本发明的有益效果:

23.1、通过在传送带的下方设置清扫机构,来对传送带的下表面进行清扫,并 在清扫机构中设置第一皮带,来实现清扫机构与传送带之间的同步运行,保证 清扫的及时性;

24.2、通过在毛刷的一侧导板组件,来限制颗粒物和粉末的平抛运动,来降低 颗粒物

和粉末飞出收纳箱收纳区域的风险;

25.3、通过设置摆动机构,来控制导板摆动,提高颗粒物和粉末落点的均匀性; 通过设置在导板设置清理组件,来对毛刷上粘附的颗粒物和粉末进行及时清理, 以保证清扫机构的清扫效果;

26.4、通过设置敲击机构,来实现导板每次摆动撤回时,对导板进行敲击,将 导板上粘附的颗粒物和粉末敲落;

27.5、通过设置翻转机构来控制收纳箱的翻转,以便于卸料;

28.6、通过在翻转机构的一侧设置第一卡合机构和第二卡合机构,来对传送 带、清扫机构和摆动机构的运行时机进行控制,保证粉末和颗粒物能够落入收 纳箱内。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施 例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领 域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获 得其他的附图。

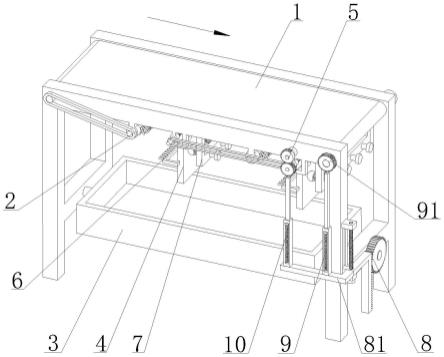

30.图1是本发明实施例的整体结构示意图;

31.图2是本发明实施例的传送机构结构示意图;

32.图3是本发明实施例的清扫机构结构示意图;

33.图4是本发明实施例的导板组件结构示意图;

34.图5是本发明实施例的摆动机构结构示意图;

35.图6是本发明实施例的清理组件结构示意图;

36.图7是本发明实施例的敲击机构结构示意图;

37.图8是本发明实施例的收纳箱结构示意图;

38.图9是本发明实施例的翻转机构结构示意图;

39.图10是本发明实施例的第一卡合机构结构示意图;

40.图11是本发明实施例的第二卡合机构结构示意图。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清 楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是 全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造 性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

42.如图1-2所示,一种基于物联网控制的运输用多级带式调速节能输送装置包 括传送机构1,传送机构1用于对煤炭、矿石进行输送,输送方向为图1中箭头 所指方向;

43.传送机构1包括安装架11,安装架11上设置有传送带12,煤炭、矿石再 传送带12上完成运输,安装架11上转动连接有两个转轴13,两个转轴13转动 带动传送带12完成运输;安装架11上设置有第一电机14,第一电机14用于驱 动其中一个转轴13转动,从而实现传送带12的运行。

44.传送带12的下方设置有清扫机构2,清扫机构2的下方设置有收纳箱3, 清扫机构2用于对传送带12的下表面进行清扫,并使得清扫下来的粉末颗粒物 能够落入收纳箱3中;

45.如图3所示,清扫机构2包括两个毛刷21,毛刷21包括中心杆211,中心 杆211上的刷毛能够与传送带12的下表面接触;安装架1的下端设置有两个第 一固定板111,两个中心杆211分别与两个第一固定板111转动连接,其中一个 中心杆211与其中一个转轴13之间连接有第一皮带22,两个中心杆211之间连 接有第二皮带23,使得转轴13带动传送带12运行时,两个毛刷21能够同步运 转,并对传送带12的下表面进行清扫,实现传送带12在运输物料的同时,同 步被清扫机构2清扫,避免传送带上粘附粉末和颗粒物时间久了而导致难以清 理;

46.此外,毛刷21与传送带13下表面接触位置的切线方向与传送带13下表面 的传送的方向相反,从而保证了毛刷21与传送带13下表面之间的相对位移, 从而保证清扫效果。

47.毛刷21在对传送带13粘附的粉末和颗粒物进行清扫时,粉末和颗粒物会 发生平抛运动,也就有了飞出收纳箱3收纳区域的风险,为了降低这种风险, 在两个毛刷21的侧部分别设置一个导板组件4,导板组件4用于阻挡粉末和颗 粒物的平抛运动轨迹,并能够将粉末和颗粒物导入收纳箱3内;

48.如图4所示,导板组件4包括导板41,导板41上端部固定有第一转动杆 42,安装架11上设置有两个第二固定板112,两个第一转动杆42分别与两个第 二固定板112转动连接;第一转动杆42上套有扭簧43,扭簧43的两端分别与 导板41以及第二固定板112固定连接;每个导板41的一侧设置有一个挡杆113, 在扭簧43的扭力作用下,导板41能够紧靠在档杆113上,此时导板41呈竖直 状态。

49.当导板41呈竖直状态时,对粉末和颗粒物的导向是单一的,使得粉末和颗 粒物的在收纳箱3中的落点比较单一,导致收纳箱3无法均匀的收纳粉末和颗 粒物,会造成收纳箱3中部分位置的粉末、颗粒物堆积过高而溢出,但部分位 置的粉末、颗粒物却过少,造成收纳箱3的空间浪费的现象发生;为了保证粉 末、颗粒物在收纳箱3上的落点更加均匀,在安装架11上设置摆动机构5,来 驱动导板41摆动,从而增加粉末和颗粒物的落点范围;

50.如图5所示,摆动机构5包括固定在其中一个第一转动杆42上的第一齿轮 52,两个第一转动杆42之间设置有第三皮带51,从而实现两个第一转动杆42 同步转动;安装架1上固定有第二电机53,第二电机53的驱动轴上固定有缺齿 齿轮54,缺齿齿轮54与第一齿轮52不完全啮合,通过控制第二电机53转动, 能够实现两个导板41均朝着远离挡杆113一侧摆动,当缺齿齿轮54不与第一 齿轮52啮合时,在扭簧43的扭力作用下,导板41快速回到挡杆113出,并呈 竖直状态;

51.导板41在摆动过程中,能够对落入清扫落下的粉末和颗粒物进行导向,并 增大粉末和颗粒物的落点范围,从而增大收纳箱3收纳粉末、颗粒物的均匀性。

52.导板41上安装有清理组件6,清理组件6能够对毛刷21上粘附的粉末和颗 粒物进行清理,以保证毛刷21的清扫效果;

53.如图6所示,清理组件6包括固定在导板41上的固定架61,固定架61上 设置有多个钢针62,在导板41摆动过程中,钢针62能够插入到毛刷21上的刷 毛中,并随着毛刷212的转动,钢针62能够及时的对刷毛上粘附的粉末和颗粒 物进行清理,从而保证毛刷42的清扫效果。

54.两个导板41背对清扫机构的一侧设置有均设置有一个敲击机构7,敲击机 构7用于对摆动回撤的导板41进行敲击,使得粘附在导板41上的粉末和颗粒 物能够被敲落;

55.如图7所示,敲击机构7包括固定在安装架11上的支撑架71,支撑架71 位于传送带12下方,支撑架71上滑动连接有多个滑动杆72,滑动杆72的一端 设置有敲击头73,另一端设置有圆台75,滑动杆72上套有第一弹簧74,第一 弹簧74的两端分别与敲击头73以及支撑架71固定连接,在第一弹簧74的弹 力作用下,圆台75能够紧贴在支撑架71上;此时,当导板41摆动回撤时,敲 击头73能够与导板41发生碰撞,并带动第一弹簧74被压缩,直至导板71与 挡杆113接触。

56.如图8所示,收纳箱3上设置有第二转动杆31,第二转动杆31与安装架 11转动连接;安装架11上设置有翻转机构8,翻转机构8能够带动收纳箱3绕 着第二转动杆31翻转,从而完成对卸料;

57.如图9所示,翻转机构8包括固定在第二转动杆31上的第二齿轮82,安装 架11的一侧滑动连接有连接板86,且滑动方向为竖直方向,连接板86上固定 有齿条83,齿条83与第二齿轮82相互啮合;安装架11上设置有两个第三固定 板114,两个第三固定板114之间转动连接有丝杆84,丝杆84沿着竖直方向贯 穿连接板86并与连接板86螺纹连接,其中一个第三固定板114上固定有用于 驱动丝杆84转动的第三电机85,通过控制第三电机85运转,能够实现对收纳 箱3翻转的控制;

58.并且,在本实施例中,当连接板86位于最低点位置时,收纳箱3保持水平, 此时便于收纳箱3对清扫下来的粉末和颗粒物进行收纳。

59.连接板86的一侧固定有支撑板81,支撑板81上固定有第一卡合机构9, 第一卡合机构9用于将收纳箱3的翻转动作与传送带12的物料传输以及清扫机 构2相联系,使得只有在收纳箱3保持水平时,传送带12才能运输,清扫机构 2才能进行清扫,以保证清扫下来的粉末和颗粒物落入收纳箱3内;

60.与第一电机14直接连接的转轴13上固定有第三齿轮91,第一卡合机构9 通过与第三齿轮91的相邻两齿间卡合,从而来限制传送带12的传输以及清扫 机构2的清扫动作;

61.如图10所示,第一卡合机构9包括固定在支撑板81上端的第一固定杆92, 第一固定杆92上滑动连接有第一升降杆93,且滑动方向为竖直方向,第一升降 杆93与第一固定杆92之间安装有第二弹簧94,从而实现第一升降杆93与第一 固定杆92之间的弹性连接;第一固定杆92上开设有第一限位槽921,第一升降 杆93上设置有第一限位块931,第一限位块931位于第一限位槽921内,并且 在第二弹簧94的弹力作用下,第一限位块931能够紧贴在第一限位槽921的顶 部;

62.随着第一连接板86的上升,第一升降杆93的顶部能够与第三齿轮91的相 邻两齿间卡合,从而限制传送带12和清扫机构2的运行;并且当连接板86位 于最低点时,第一升降杆93的顶部刚好脱离第三齿轮91,此时,收纳箱3保持 水平;从而实现了只有在收纳箱3保持水平时,传送带12和清扫机构2才能运 行。

63.支撑板81上端还设置有第二卡合机构10,来将收纳箱3的翻转动作与摆动 机构5联系起来,使得只有在收纳箱3保持在水平位置时,摆动机构5才能带 动导板41进行摆动,防止收纳箱3倾斜时,导板41发生摆动并与敲击机构7 发生碰撞,导致导板41粘附的一些粉末和颗粒物在此时脱落,且无法落入收纳 箱3内,造成现场混乱以及浪费;

64.如图11所示,第二卡合机构10包括固定在支撑板81上端的第二固定杆101, 第二固定杆101上滑动连接有第二升降杆102,第二固定杆101与第二升降杆 102之间安装有第

三弹簧103;第二固定杆101上开设有第二限位槽1011,第二 升降杆102上设置有第二限位块1021,在第三弹簧103的弹力作用下,第二限 位块1021能够紧贴在第二限位槽1011的顶部;

65.随着第一连接板86的上升,第二升降杆102的顶部能够与第一齿轮52的 相邻两齿间卡合,从而限制摆动机构5的运行;并且当连接板86位于最低点时, 第二升降杆102的顶部刚好脱离第一齿轮52,此时,收纳箱3保持水平;从而 实现了只有在收纳箱3保持水平时,摆动机构5才能运行。

66.工作原理:

67.通过在传送带12的下方设置清扫机构2,来对传送带12的下表面进行清扫, 并在清扫机构2中设置第一皮带22,来实现清扫机构2与传送带12之间的同步 运行,保证清扫的及时性;通过在毛刷21的一侧导板组件4,来限制颗粒物和 粉末的平抛运动,来降低颗粒物和粉末飞出收纳箱3收纳区域的风险;并通过 设置摆动机构5,来控制导板41摆动,提高颗粒物和粉末落点的均匀性;通过 设置在导板41设置清理组件6,来对毛刷21上粘附的颗粒物和粉末进行及时清 理,以保证清扫机构2的清扫效果;通过设置敲击机构7,来实现导板41每次 摆动撤回时,对导板41进行敲击,将导板41上粘附的颗粒物和粉末敲落;通 过设置翻转机构8来控制收纳箱3的翻转,以便于卸料;通过在翻转机构8的 一侧设置第一卡合机构9和第二卡合机构10,来对传送带12、清扫机构2和摆 动机构5的运行时机进行控制,保证粉末和颗粒物能够落入收纳箱3内。

68.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例

”ꢀ

等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含 于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表 述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或 者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

69.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业 的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中 描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明 还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1