一种套圈三轴自动上下料系统的制作方法

1.本发明涉及一种套圈自动加工过程中的自动上下料机构的改进。

背景技术:

2.在轴承厂的成品车间,需要抓取并装载钢环套圈。

3.轴承套圈对精度要求比较高,要求外圈无划痕和其他横机,这对于套圈的搬运要求很高,需要确保在抓取和加载过程中没有重大碰撞或划痕。

4.钢环主要依靠人力及吊车及料道运输在各种工艺设备之间移动,在这个过程中,捆绑轴承的绑带是柔性连接的,工人操作的吊车只能直上直下运输这些,所以钢圈很可能会发生碰撞、划伤而损坏钢圈,并且工人劳动强度大,移动效率低,并且存在很大的安全隐患。

技术实现要素:

5.为了克服现有轴承套圈上下料工人劳动强度大,移动效率低的不足,本发明提供一种套圈三轴自动上下料系统。

6.本发明解决此技术问题的技术方案是:一种套圈三轴自动上下料系统,包括一个桁架,所述桁架上设有两条大梁,所述大梁上有x轴向导轨,所述x轴向导轨上滑设有一个桁架小车,所述桁架小车包括一个带动力的横梁活动导轨架和活设于横梁活动导轨架上的小车平台,所述横梁活动导轨架上设有一个y轴向导轨,所述小车平台滑设在y轴向导轨上,所述小车平台上设有两条可以在z轴方向上下活动的夹持机械臂,所述夹持机械臂的头端设有套圈轴向定位拾取器;

7.所述套圈轴向定位拾取器包括一个轴向设置的气动卡盘,所述气动卡盘的活动端连接有若干个撑爪,所述撑爪插入套圈内撑开夹持住套圈;

8.还包括一个能够翻转90度的套圈上料装置,所述套圈上料装置在套圈轴向定位拾取器的行程内,所述套圈上料装置翻转90度后套圈的轴线与气动卡盘的轴线平齐。

9.一种套圈轴向定位拾取器的结构选择,所述套圈轴向定位拾取器包括一个拾取器安装板,所述拾取器安装板上设有一个气动卡盘安装孔,所述气动卡盘安装孔内安装有一个气动卡盘,所述气动卡盘具有若干个可以合拢或者分开的活动指,所述撑爪安装在活动指上,所述撑爪的外侧至少具有一个与套圈配合的第一夹紧面。

10.为方便套圈的侧边定位,所述撑爪的第一夹紧面后端还设有一个定位止动块。

11.一种优选,所述活动指和撑爪设有三组。

12.为方便上料,一种套圈上料装置结构的选择,所述套圈上料装置包括一个上料安装架,所述上料安装架上铰接有一个轴承夹持翻转板,所述轴承夹持翻转板下端设有铰接轴铰接在上料安装架上,所述套圈上料安装架上还设有驱使轴承夹持翻转板转动90度的翻转机构;所述轴承夹持翻转板上还设有一个夹紧板,所述夹紧板受一个夹紧气缸驱动可以夹紧或松开在套圈上料安装板上的套圈。

13.对翻转机构进行优化,所述翻转机构包括设于上料安装架下方的一个翻转气缸,所述翻转气缸的活塞头上设有一个翻转机构齿条,所述轴承夹持翻转板的铰接轴上设有一个翻转机构齿轮,所述翻转机构齿条与翻转机构齿轮相互啮合传动。

14.为方便机械爪夹取,夹紧板上设有一个直径大于套圈内径的半圆槽。

15.放了反馈轴承夹持翻转板的状态,所述翻转机构的上料安装架上还设有到位开关,所述到位开关安装在轴承夹持翻转板位于水平位时激活的位置。

16.一种横梁活动导轨的动力机构设置的设置优选,所述横梁活动导轨架的动力机构为一个x轴驱动电机,所述大梁上设有与x轴向导轨平行的x轴齿条,所述x轴驱动电机头端设有x轴齿轮与x轴齿条啮合传动。

17.一种小车平台的动力设置优选,所述横梁活动导轨架设有与y轴导轨平行的y轴齿条,所述小车平台中部头向下设有一个y轴电机,所述y轴电机的头端设有与y轴齿条啮合的y轴齿轮。

18.为了便于套圈轴向定位拾取器对准角度,套圈轴向定位拾取器与夹持机械臂之间还设有角度旋转机构,用以调节轴向定位拾取器的旋转角度。

19.本发明使用方法是将桁架安置在加工设备的上方,套圈进料口位于套圈上料装置的一旁,套圈首先被轴承夹持翻转板固定住,然后翻转气缸拉动齿条驱使轴承夹持翻转板的齿轮,带动轴承夹持翻转板转动到竖立位置,然后桁架小车上的夹持机械臂带动套圈轴向定位拾取器将套圈拾取,然后运送到桁架下方的机器内完成自动上下料,其中轴承夹持翻转板上的套圈是在被套圈轴向定位拾取器的撑爪张开抓住。

20.本发明的有益效果在于:1、采用轴向定位拾取器拾取套圈,套圈采用三爪卡盘的形式对套圈进行夹取,夹取的接触表面是外侧面接触,不容易在套圈上留下划痕。2、采用桁架小车进行运输,运输过程中位于机器的上方,工作人员可以清楚的看到设备的运行状态,方便工作人员控制。

附图说明

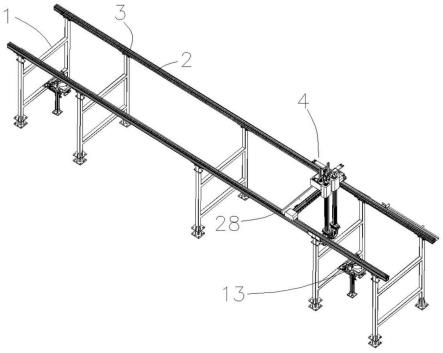

21.图1是本发明一个实施例的示意图。

22.图2是本发明桁架小车的示意图。

23.图3是本发明桁架小车的另一个角度示意图。

24.图4是本发明一个实施例的套圈上料装置示意图。

25.图5是本发明一个实施例的套圈上料装置翻转90度后的示意图。

26.图6是本发明轴向定位拾取器的夹取示意图。

27.图7是本发明夹住套圈的轴向定位拾取器示意图。

具体实施方式

28.以下结合附图实施例对本发明作进一步详细描述。

29.结合附图1至7,一种套圈三轴自动上下料系统,包括一个桁架1,所述桁架1上设有两条大梁2,所述大梁2上有x轴向导轨3,所述x轴向导轨3上滑设有一个桁架小车4,所述桁架小车4包括一个带动力的横梁活动导轨架5和活设于横梁活动导轨架5上的小车平台6,所述横梁活动导轨架5上设有一个y轴向导轨7,所述小车平台6滑设在y轴向导轨7上,所述小

车平台6上设有两条可以在z轴方向上下活动的夹持机械臂8,所述夹持机械臂8的头端设有套圈轴向定位拾取器9;

30.所述套圈轴向定位拾取器9包括一个轴向设置的气动卡盘10,所述气动卡盘10的活动端连接有若干个撑爪11,所述撑爪11插入套圈12内撑开夹持住套圈12;

31.还包括一个能够翻转90度的套圈上料装置13,所述套圈上料装置13在套圈轴向定位拾取器9的行程内,所述套圈上料装置13翻转90度后套圈12的轴线与气动卡盘10的轴线平齐。

32.一种套圈轴向定位拾取器9的结构选择,所述套圈轴向定位拾取器9包括一个拾取器安装板14,所述拾取器安装板14上设有一个气动卡盘安装孔,所述气动卡盘安装孔内安装有一个气动卡盘10,所述气动卡盘10具有若干个可以合拢或者分开的活动指15,所述撑爪11安装在活动指15上,所述撑爪11的外侧至少具有一个与套圈12配合的第一夹紧面16。

33.为方便套圈12的侧边定位,所述撑爪11的第一夹紧面16后端还设有一个定位止动块17。

34.一种优选,所述活动指15和撑爪11设有三组。

35.为方便上料,一种套圈上料装置13结构的选择,所述套圈上料装置13包括一个上料安装架18,所述上料安装架18上铰接有一个轴承夹持翻转板19,所述轴承夹持翻转板19下端设有铰接轴20铰接在上料安装架18上,所述套圈12上料安装架18上还设有驱使轴承夹持翻转板19转动90度的翻转机构;所述轴承夹持翻转板19上还设有一个夹紧板21,所述夹紧板21受一个夹紧气缸22驱动可以夹紧或松开在套圈12上料安装板上的套圈12。

36.对翻转机构进行优化,所述翻转机构包括设于上料安装架18下方的一个翻转气缸23,所述翻转气缸23的活塞头上设有一个翻转机构齿条24,所述轴承夹持翻转板19的铰接轴20上设有一个翻转机构齿轮25,所述翻转机构齿条24与翻转机构齿轮25相互啮合传动。

37.为方便机械爪夹取,夹紧板21上设有一个直径大于套圈12内径的半圆槽。

38.放了反馈轴承夹持翻转板19的状态,所述翻转机构的上料安装架18上还设有到位开关26,所述到位开关26安装在轴承夹持翻转板19位于水平位时激活的位置。

39.一种横梁活动导轨的动力机构设置的设置优选,所述横梁活动导轨架5的动力机构为一个x轴驱动电机27,所述大梁2上设有与x轴向导轨3平行的x轴齿条28,所述x轴驱动电机27头端设有x轴齿轮与x轴齿条28啮合传动。

40.一种小车平台6的动力设置优选,所述横梁活动导轨架5设有与y轴导轨29平行的y轴齿条30,所述小车平台6中部头向下设有一个y轴电机31,所述y轴电机31的头端设有与y轴齿条30啮合的y轴齿轮32。

41.为了便于套圈轴向定位拾取器对准角度,套圈轴向定位拾取器9与夹持机械臂8之间还设有角度旋转机构33,用以调节轴向定位拾取器9的旋转角度。

42.本实施例使用方法是将桁架1安置在加工设备的上方,套圈12进料口位于套圈上料装置13的一旁,套圈12首先被轴承夹持翻转板19固定住,然后翻转气缸23拉动齿条驱使轴承夹持翻转板19的齿轮,带动轴承夹持翻转板19转动到竖立位置,然后桁架小车4上的夹持机械臂8带动套圈轴向定位拾取器9将套圈12拾取,然后运送到桁架1下方的机器内完成自动上下料,其中轴承夹持翻转板19上的套圈12是在被套圈轴向定位拾取器9的撑爪11张开抓住。

43.本实施例的有益效果在于:1、采用轴向定位拾取器拾取套圈,套圈采用三爪卡盘的形式对套圈进行夹取,夹取的接触表面是外侧面接触,不容易在套圈上留下划痕。2、采用桁架小车进行运输,运输过程中位于机器的上方,工作人员可以清楚的看到设备的运行状态,方便工作人员控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1