一种基于智能化的起重机作业安全智能监测分析预警系统的制作方法

1.本发明属于起重机作业安全监测技术领域,具体而言,涉及一种基于智能化的起重机作业安全智能监测分析预警系统。

背景技术:

2.近年来,随着房地产业的迅猛发展,塔吊起重机作为建筑工程中施工机械的主体,因其具有足够的起升高度、较大的工作空间和较高的工作效率等一系列优势受到了广泛应用,与此同时,塔吊起重机的安全问题也受到了广泛重视,由于塔吊起重机的高度随着房屋的修建高度而不断地调节升高,对塔吊起重机的作业安全监测难度也不断加大,任何一处的安全问题监测不到位都会增加安全事故的发生率,进而影响整个建筑工程的发展。

3.现有技术对塔吊起重机的安全监测,具体存在以下弊端:

4.(1)现有技术中对塔吊起重机的安全监测多为人工监测方式,由于塔吊起重机的高度较高,采用人工监测方式不可避免地存在高空作业风险,进而增加了安全事故的发生率,对监测人员来说,不仅面临着极高的工作难度,也给身体造成了极大的工作负荷,同时由于视线存在盲区,使监测人员难以发现塔吊起重机的细微安全问题,导致监测效率低下,且存在实时性较差的问题。

5.(2)现有技术大多只专注对塔吊起重机的承重进行安全监测,缺乏对塔吊起重机的底座外观、塔架和起重臂的安全监测,导致监测维度较为片面,无法为塔吊起重机的作业安全评估提供可靠性依据,同时现有技术对塔吊起重机所处区域的外界环境安全监测多停留于风速方面,缺乏对降水量的安全监测,进而无法有效保障塔吊起重机的作业安全。

技术实现要素:

6.为了克服背景技术中的缺点,本发明实施例提供了一种基于智能化的起重机作业安全智能监测分析预警系统,能够有效解决上述背景技术中涉及的问题。

7.本发明的目的可以通过以下技术方案来实现:

8.一种基于智能化的起重机作业安全智能监测分析预警系统,包括:数据云平台、塔吊起重机自身安全监测模块、塔吊起重机外界环境安全监测模块、综合分析平台和作业安全预警终端;

9.所述数据云平台用于存储塔吊起重机的标准底座三维外观图像,存储各塔架节点位置对应的初始三维坐标,存储塔吊起重机的塔架标准放置角度、起重臂允许最大运转角度和拉杆所能承受的最大拉力,并存储安全降水量和塔吊起重机所能承受的最大风速;

10.所述塔吊起重机自身安全监测模块用于对塔吊起重机进行自身安全监测,评估塔吊起重机的自身安全系数,其中塔吊起重机自身安全监测模块包括底座安全监测单元、塔架安全监测单元、起重臂安全监测单元和拉杆安全监测单元;

11.所述塔吊起重机外界环境安全监测模块用于对塔吊起重机的外界环境进行安全监测,评估塔吊起重机的外界环境安全系数,其中塔吊起重机外界环境安全监测模块包括

降水量安全监测单元和风速安全监测单元;

12.所述综合分析平台用于基于塔吊起重机自身安全监测模块和塔吊起重机外界环境安全监测模块的监测结果综合分析塔吊起重机的作业安全系数;

13.所述作业安全预警终端用于将塔吊起重机的作业安全系数与预设的标准作业安全系数进行对比,若塔吊起重机的作业安全系数低于标准作业安全系数,则进行作业安全预警。

14.在一种可能实施的方式中,所述底座安全监测单元用于对塔吊起重机底座进行安全监测,其具体过程为:

15.a1:通过巡检无人机中安装的高清摄像仪对塔吊起重机进行三维外观图像采集,进而获取塔吊起重机的三维外观图像,并从中提取塔吊起重机底座对应的三维外观图像;

16.a2:将塔吊起重机底座对应的三维外观图像与数据云平台中存储的塔吊起重机的标准底座三维外观图像进行对比,进而从中提取出塔吊起重机底座对应的各外观缺陷区域,并将其分别编号为1,2,...,i,...,k,进而提取各外观缺陷区域的外观缺陷类型和外观缺陷面积;

17.a3:将塔吊起重机底座对应各外观缺陷区域的外观缺陷类型与预设的各外观缺陷类型所属单位面积的风险影响因子进行匹配,得到塔吊起重机底座对应各外观缺陷区域的外观缺陷类型所属单位面积的风险影响因子,进而据此计算塔吊起重机的底座外观安全系数,其计算公式为:δ表示为塔吊起重机的底座外观安全系数,di和χi″

分别表示为塔吊起重机底座对应第i个外观缺陷区域的外观缺陷面积和该外观缺陷类型所属单位面积的风险影响因子。

18.在一种可能实施的方式中,所述塔架安全监测单元用于对塔吊起重机的塔架进行安全监测,其具体过程为:

19.b1:从塔吊起重机的三维外观图像中识别出各塔架节点所在位置,并对识别到的塔架节点进行分别编号为1,2,...,m,...,v;

20.b2:根据预设的三维直角坐标系构建方式对塔架构建三维直角坐标系,进而基于构建的三维直角坐标系获取各塔架节点位置对应的三维坐标;

21.b3:将各塔架节点位置对应的三维坐标与数据云平台中存储的各塔架节点位置对应的初始三维坐标进行对比,计算塔吊起重机的塔架节点安全系数,其计算公式为:其中α表示为塔吊起重机的塔架节点安全系数,x

m0

、y

m0

和z

m0

分别表示为塔吊起重机的第m个塔架节点位置对应的在x轴、y轴和z轴上的初始三维坐标值,xm、ym和zm分别表示为塔吊起重机的第m个塔架节点位置对应的在x轴、y轴和z轴上的三维坐标值;

22.b4:从塔吊起重机的三维外观图像中提取塔吊起重机的塔架与底座之间的角度,将其记为塔吊起重机的塔架放置角度;

23.b5:将塔吊起重机的塔架放置角度与数据云平台中塔吊起重机的塔架标准放置角度进行对比,计算塔吊起重机的塔架放置安全系数,其计算公式为:其中β表示为塔吊起重机的塔架放置安全系数,θ

″

表示为塔吊起重机的塔架放置角度,θ0表示为塔吊起重机的塔架标准放置角度;

24.b6:基于塔吊起重机的塔架节点安全系数和塔吊起重机的塔架放置安全系数计算塔吊起重机的塔架安全系数,其计算公式为:其中θ表示为塔吊起重机的塔架安全系数,e表示为自然常数,γ1和γ2分别表示为预设的塔吊起重机的塔架节点和塔架放置对应的安全修正系数。

25.在一种可能实施的方式中,所述起重臂安全监测单元用于对塔吊起重机的起重臂进行安全监测,其具体过程为:

26.c1:以塔吊起重机所在地面为参考水平面,进而获取塔吊起重机的起重臂与参考水平面之间形成的夹角角度,并将其记为塔吊起重机的起重臂运转角度;

27.c2:将塔吊起重机的起重臂运转角度与数据云平台中塔吊起重机的起重臂允许最大运转角度进行对比,计算塔吊起重机的起重臂运转安全系数,其计算公式为:其中λ表示为塔吊起重机的起重臂运转安全系数,j0表示为塔吊起重机的起重臂允许最大运转角度,j表示为塔吊起重机的起重臂运转角度。

28.在一种可能实施的方式中,所述拉杆安全监测单元用于对塔吊起重机的拉杆进行安全监测,其具体过程为:

29.d1:从塔吊起重机的三维外观图像中识别出各个拉杆所在位置,进而将塔吊起重机的各个拉杆分别编号为1,...,p,...,u;

30.d2:通过拉力传感器分别对塔吊起重机的各个拉杆所承受的拉力进行检测,进而获取塔吊起重机的各个拉杆所承受的拉力;

31.d3:将塔吊起重机的各个拉杆所承受的拉力与数据云平台中存储的塔吊起重机的拉杆所能承受的最大拉力进行对比,计算塔吊起重机的拉杆承重安全系数,其计算公式为:其中表示为塔吊起重机的拉杆承重安全系数,f

″

表示为塔吊起重机的拉杆所能承受的最大拉力,f

p

表示为塔吊起重机的第p个拉杆所承受的拉力;

32.d4:基于获取的塔吊起重机的各个拉杆所承受的拉力,从中提取出拉杆所承受的最大拉力和最小拉力,进而计算塔吊起重机的拉杆受力分布安全系数,其计算公式为:其中η表示为塔吊起重机的拉杆受力分布安全系数,f

max

和f

min

分别表示为拉杆所承受的最大拉力和最小拉力,f0′

表示为预设的塔吊起重机的拉杆所能承受的最大拉力差;

33.d5:基于塔吊起重机的拉杆承重安全系数和塔吊起重机的拉杆受力分布安全系

数,进而计算塔吊起重机的拉杆安全系数,其计算公式为:其中表示为塔吊起重机的拉杆安全系数,a1和a2分别表示为预设的塔吊起重机的拉杆承重和受力分布对应的安全权重因子。

34.在一种可能实施的方式中,所述塔吊起重机的自身安全系数计算公式为:其中ξ表示为塔吊起重机的自身安全系数,b1、b2、b3和b4分别为设定的塔吊起重机的底座、塔架、起重臂和拉杆对应的安全权重系数。

35.在一种可能实施的方式中,所述降水量安全监测单元用于对塔吊起重机所在区域内的外界环境进行降水量监测,其具体过程为:

36.e1:通过雨量计对塔吊起重机所在区域内的外界环境进行降水量监测,进而获取塔吊起重机所在区域内外界环境对应的降水量;

37.e2:将塔吊起重机所在区域内外界环境对应的降水量与数据云平台中存储的安全降水量进行对比,计算塔吊起重机所在区域内的降水量安全系数,其计算公式为:其中μ表示为塔吊起重机所在区域内的降水量安全系数,sl

″

表示为安全降水量,sl

′

表示为塔吊起重机所在区域内外界环境对应的降水量。

38.在一种可能实施的方式中,所述风速安全监测单元用于对塔吊起重机所在区域内的外界环境进行风速监测,其具体过程为:

39.f1:通过风速计对塔吊起重机所在区域内的外界环境进行风速监测,进而获取塔吊起重机所在区域内外界环境对应的风速;

40.f2:将塔吊起重机所在区域内外界环境对应的风速与数据云平台中存储的塔吊起重机所能承受的最大风速进行对比,计算塔吊起重机所在区域内的风速安全系数,其计算公式为:其中表示为塔吊起重机所在区域内的风速安全系数,fs

max

表示为塔吊起重机所能承受的最大风速,fs

″

表示为塔吊起重机所在区域内外界环境对应的风速。

41.在一种可能实施的方式中,所述塔吊起重机的外界环境安全系数计算公式为:其中σ表示为塔吊起重机的外界环境安全系数,c1和c2分别为设定的塔吊起重机所在区域内的降水量和风速对应的安全权重值。

42.在一种可能实施的方式中,所述塔吊起重机的作业安全系数计算公式为:其中τ表示为塔吊起重机的作业安全系数,κ1和κ2分别表示为预设的塔吊起重机的自身和外界环境对应的安全修正因子。

43.相对于现有技术,本发明的实施例至少具有如下有益效果:

44.(1)本发明通过提供一种基于智能化的起重机作业安全智能监测分析预警系统,能够对塔吊起重机进行智能作业安全监测,相较于传统的人工监测方式,考虑到塔吊起重

机高度较高的问题,进而避免了人工高空作业的风险问题,并大大减少了安全事故的发生率,对监测人员来说,不仅降低了工作难度,也极大的缓和了工作负荷,同时避免了视线存在盲区的影响,能够发现塔吊起重机的细微安全问题,进而提高了监测效率,且具有较好的实时性。

45.(2)本发明通过使用巡检无人机、高清摄像仪和拉力传感器多个监测设备实现了对塔吊起重机的底座外观、塔架、起重臂运转和拉杆承重的安全监测,进而实现了对塔吊起重机的多个维度安全监测,提升了对塔吊起重机安全监测的全面性,为塔吊起重机的作业安全评估提供了可靠性依据,同时本发明通过使用风速计和雨量器实现了对塔吊起重机所处区域内的外界环境进行风速和降水量的安全监测,进而有效保障了塔吊起重机的作业安全,提高了塔吊起重机的作业稳定性。

附图说明

46.利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

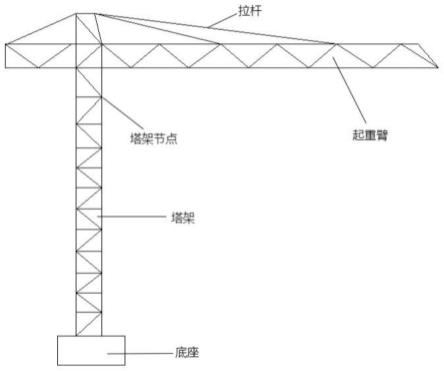

47.图1为本发明所涉及的塔吊起重机示意图。

48.图2为本发明的系统结构示意图。

49.图3为本发明的塔吊起重机自身安全监测模块结构示意图。

50.图4为本发明的塔吊起重机外界环境安全监测模块结构示意图。

具体实施方式

51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.参照图2所示,本发明提供一种基于智能化的起重机作业安全智能监测分析预警系统,包括:数据云平台、塔吊起重机自身安全监测模块、塔吊起重机外界环境安全监测模块、综合分析平台和作业安全预警终端;

53.所述塔吊起重机自身安全监测模块和塔吊起重机外界环境安全监测模块均与数据云平台和综合分析平台相连接,作业安全预警终端和综合分析平台相连接。

54.需要说明的是,本发明的塔吊起重机结构示意图可参照图1所示。

55.所述数据云平台用于存储塔吊起重机的标准底座三维外观图像,存储各塔架节点位置对应的初始三维坐标,存储塔吊起重机的塔架标准放置角度、起重臂允许最大运转角度和拉杆所能承受的最大拉力,并存储安全降水量和塔吊起重机所能承受的最大风速。

56.所述塔吊起重机自身安全监测模块用于对塔吊起重机进行自身安全监测,评估塔吊起重机的自身安全系数。

57.参照图3所示,塔吊起重机自身安全监测模块包括底座安全监测单元、塔架安全监测单元、起重臂安全监测单元和拉杆安全监测单元;

58.具体地,所述底座安全监测单元用于对塔吊起重机底座进行安全监测,其具体过

程为:

59.a1:通过巡检无人机中安装的高清摄像仪对塔吊起重机进行三维外观图像采集,进而获取塔吊起重机的三维外观图像,并从中提取塔吊起重机底座对应的三维外观图像;

60.a2:将塔吊起重机底座对应的三维外观图像与数据云平台中存储的塔吊起重机的标准底座三维外观图像进行对比,进而从中提取出塔吊起重机底座对应的各外观缺陷区域,并将其分别编号为1,2,...,i,...,k,进而提取各外观缺陷区域的外观缺陷类型和外观缺陷面积;

61.a3:将塔吊起重机底座对应各外观缺陷区域的外观缺陷类型与预设的各外观缺陷类型所属单位面积的风险影响因子进行匹配,得到塔吊起重机底座对应各外观缺陷区域的外观缺陷类型所属单位面积的风险影响因子,进而据此计算塔吊起重机的底座外观安全系数,其计算公式为:δ表示为塔吊起重机的底座外观安全系数,di和χi″

分别表示为塔吊起重机底座对应第i个外观缺陷区域的外观缺陷面积和该外观缺陷类型所属单位面积的风险影响因子。

62.本发明具体实施例中,上述外观缺陷类型包括掉皮和裂纹等,通过对塔吊起重机的底座外观进行安全监测,其目的在于,考虑到底座作为塔吊起重机的承重基础,底座的安全状况会影响塔吊起重机的整体作业稳定性。

63.具体地,所述塔架安全监测单元用于对塔吊起重机的塔架进行安全监测,其具体过程为:

64.b1:从塔吊起重机的三维外观图像中识别出各塔架节点所在位置,并对识别到的塔架节点进行分别编号为1,2,...,m,...,v;

65.b2:根据预设的三维直角坐标系构建方式对塔架构建三维直角坐标系,进而基于构建的三维直角坐标系获取各塔架节点位置对应的三维坐标;

66.b3:将各塔架节点位置对应的三维坐标与数据云平台中存储的各塔架节点位置对应的初始三维坐标进行对比,计算塔吊起重机的塔架节点安全系数,其计算公式为:其中α表示为塔吊起重机的塔架节点安全系数,x

m0

、y

m0

和z

m0

分别表示为塔吊起重机的第m个塔架节点位置对应的在x轴、y轴和z轴上的初始三维坐标值,xm、ym和zm分别表示为塔吊起重机的第m个塔架节点位置对应的在x轴、y轴和z轴上的三维坐标值;

67.需要说明的是,上述塔吊起重机的塔架节点安全系数计算公式中,塔吊起重机的某塔架节点位置对应的在x轴、y轴和z轴上的三维坐标值和该塔架节点位置对应的在x轴、y轴和z轴上的初始三维坐标值之间的差值越小,则塔吊起重机的塔架节点安全系数越大,表明塔吊起重机的塔架节点越符合安全标准。

68.本发明具体实施例中,通过对吊起重机的塔架节点进行安全监测分析,其目的在于,塔架节点的位置变化能够反映出塔吊起重机的结构稳定性,若某塔架节点的位置偏移

量过大,则塔吊起重机的整体结构会有松动风险,进而影响整体的作业稳定性。

69.b4:从塔吊起重机的三维外观图像中提取塔吊起重机的塔架与底座之间的角度,将其记为塔吊起重机的塔架放置角度;

70.b5:将塔吊起重机的塔架放置角度与数据云平台中塔吊起重机的塔架标准放置角度进行对比,计算塔吊起重机的塔架放置安全系数,其计算公式为:其中β表示为塔吊起重机的塔架放置安全系数,θ

″

表示为塔吊起重机的塔架放置角度,θ0表示为塔吊起重机的塔架标准放置角度;

71.需要说明的是,上述塔吊起重机的塔架放置安全系数计算公式中,塔吊起重机的塔架放置角度和塔吊起重机的塔架标准放置角度之间的差值越小,则塔吊起重机的塔架放置安全系数越大,表明塔吊起重机的塔架放置越符合安全标准。

72.本发明具体实施例中,通过对塔吊起重机的塔架放置进行安全监测分析,其目的在于,考虑到塔架放置能够反映塔吊起重机整体结构的偏移状况,若塔吊起重机的塔架放置角度与塔吊起重机的塔架标准放置角度之间差值过大,则塔吊起重机会有倾斜倒塌风险。

73.b6:基于塔吊起重机的塔架节点安全系数和塔吊起重机的塔架放置安全系数计算塔吊起重机的塔架安全系数,其计算公式为:其中θ表示为塔吊起重机的塔架安全系数,e表示为自然常数,γ1和γ2分别表示为预设的塔吊起重机的塔架节点和塔架放置对应的安全修正系数。

74.具体地,所述起重臂安全监测单元用于对塔吊起重机的起重臂进行安全监测,其具体过程为:

75.c1:以塔吊起重机所在地面为参考水平面,进而获取塔吊起重机的起重臂与参考水平面之间形成的夹角角度,并将其记为塔吊起重机的起重臂运转角度;

76.c2:将塔吊起重机的起重臂运转角度与数据云平台中塔吊起重机的起重臂允许最大运转角度进行对比,计算塔吊起重机的起重臂运转安全系数,其计算公式为:其中λ表示为塔吊起重机的起重臂运转安全系数,j0表示为塔吊起重机的起重臂允许最大运转角度,j表示为塔吊起重机的起重臂运转角度。

77.需要说明的是,上述塔吊起重机的起重臂运转安全系数计算公式中,塔吊起重机的起重臂运转角度越小,则塔吊起重机的起重臂运转安全系数越大,表明塔吊起重机的起重臂运转越符合安全标准。

78.本发明具体实施例中,通过对塔吊起重机的起重臂运转进行安全监测分析,其目的在于,考虑到起重臂作为塔吊起重机的作业主体,其运转安全状况会影响塔吊起重机的整体作业稳定性,若塔吊起重机的起重臂运转角度过大,则塔吊起重机的起重臂会存在偏移倒塌风险,进而不利于整体作业的进展。

79.具体地,所述拉杆安全监测单元用于对塔吊起重机的拉杆进行安全监测,其具体过程为:

80.d1:从塔吊起重机的三维外观图像中识别出各个拉杆所在位置,进而将塔吊起重机的各个拉杆分别编号为1,...,p,...,u;

81.d2:通过拉力传感器分别对塔吊起重机的各个拉杆所承受的拉力进行检测,进而获取塔吊起重机的各个拉杆所承受的拉力;

82.d3:将塔吊起重机的各个拉杆所承受的拉力与数据云平台中存储的塔吊起重机的拉杆所能承受的最大拉力进行对比,计算塔吊起重机的拉杆承重安全系数,其计算公式为:其中表示为塔吊起重机的拉杆承重安全系数,f

″

表示为塔吊起重机的拉杆所能承受的最大拉力,f

p

表示为塔吊起重机的第p个拉杆所承受的拉力;

83.需要说明的是,上述塔吊起重机的拉杆承重安全系数计算公式中,塔吊起重机的某个拉杆所承受的拉力越小,则塔吊起重机的拉杆承重安全系数越大,表明塔吊起重机的拉杆承重越符合安全标准。

84.d4:基于获取的塔吊起重机的各个拉杆所承受的拉力,从中提取出拉杆所承受的最大拉力和最小拉力,进而计算塔吊起重机的拉杆受力分布安全系数,其计算公式为:其中η表示为塔吊起重机的拉杆受力分布安全系数,f

max

和f

min

分别表示为拉杆所承受的最大拉力和最小拉力,f0′

表示为预设的塔吊起重机的拉杆所能承受的最大拉力差;

85.需要说明的是,上述塔吊起重机的拉杆受力分布安全系数计算公式中,拉杆所承受的最大拉力和最小拉力之间的差值越小,则塔吊起重机的拉杆受力分布安全系数越大,表明塔吊起重机的拉杆受力分布越符合安全标准。

86.本发明具体实施例中,通过对塔吊起重机的拉杆受力分布进行安全分析,其目的在于,考虑到拉杆受力不均匀对塔吊起重机产生的负面影响,若拉杆所承受的最大拉力和最小拉力之间的差值过大,则会增加塔吊起重机的倾倒风险发生率。

87.d5:基于塔吊起重机的拉杆承重安全系数和塔吊起重机的拉杆受力分布安全系数,进而计算塔吊起重机的拉杆安全系数,其计算公式为:其中表示为塔吊起重机的拉杆安全系数,a1和a2分别表示为预设的塔吊起重机的拉杆承重和受力分布对应的安全权重因子。

88.进一步地,所述塔吊起重机的自身安全系数计算公式为:其中ξ表示为塔吊起重机的自身安全系数,b1、b2、b3和b4分别为设定的塔吊起重机的底座、塔架、起重臂和拉杆对应的安全权重系数。

89.所述塔吊起重机外界环境安全监测模块用于对塔吊起重机的外界环境进行安全监测,评估塔吊起重机的外界环境安全系数。

90.参照图4所示,塔吊起重机外界环境安全监测模块包括降水量安全监测单元和风速安全监测单元;

91.具体地,所述降水量安全监测单元用于对塔吊起重机所在区域内的外界环境进行

降水量监测,其具体过程为:

92.e1:通过雨量计对塔吊起重机所在区域内的外界环境进行降水量监测,进而获取塔吊起重机所在区域内外界环境对应的降水量;

93.e2:将塔吊起重机所在区域内外界环境对应的降水量与数据云平台中存储的安全降水量进行对比,计算塔吊起重机所在区域内的降水量安全系数,其计算公式为:其中μ表示为塔吊起重机所在区域内的降水量安全系数,sl

″

表示为安全降水量,sl

′

表示为塔吊起重机所在区域内外界环境对应的降水量。

94.需要说明的是,上述塔吊起重机所在区域内的降水量安全系数计算公式中,塔吊起重机所在区域内外界环境对应的降水量越小,则塔吊起重机所在区域内的降水量安全系数越大,表明塔吊起重机所在区域内的降水量越符合安全标准。

95.本发明具体实施例中,降水量包括雨水、雪和冰雹等,若降水量过大,则会对塔吊起重机造成冲击或挤压风险,进而影响塔吊起重机的作业安全。

96.具体地,所述风速安全监测单元用于对塔吊起重机所在区域内的外界环境进行风速监测,其具体过程为:

97.f1:通过风速计对塔吊起重机所在区域内的外界环境进行风速监测,进而获取塔吊起重机所在区域内外界环境对应的风速;

98.f2:将塔吊起重机所在区域内外界环境对应的风速与数据云平台中存储的塔吊起重机所能承受的最大风速进行对比,计算塔吊起重机所在区域内的风速安全系数,其计算公式为:其中表示为塔吊起重机所在区域内的风速安全系数,fs

max

表示为塔吊起重机所能承受的最大风速,fs

″

表示为塔吊起重机所在区域内外界环境对应的风速。

99.需要说明的是,上述塔吊起重机所在区域内的风速安全系数计算公式中,塔吊起重机所在区域内外界环境对应的风速越小,则塔吊起重机所在区域内的风速安全系数越大,表明塔吊起重机所在区域内的风速越符合安全标准。

100.进一步地,所述塔吊起重机的外界环境安全系数计算公式为:其中σ表示为塔吊起重机的外界环境安全系数,c1和c2分别为设定的塔吊起重机所在区域内的降水量和风速对应的安全权重值。

101.本发明具体实施例中,通过使用巡检无人机、高清摄像仪和拉力传感器多个监测设备实现了对塔吊起重机的底座外观、塔架、起重臂运转和拉杆承重的安全监测,进而实现了对塔吊起重机的多个维度安全监测,提升了对塔吊起重机安全监测的全面性,为塔吊起重机的作业安全评估提供了可靠性依据,同时本发明通过使用风速计和雨量器实现了对塔吊起重机所处区域内的外界环境进行风速和降水量的安全监测,进而有效保障了塔吊起重机的作业安全,提高了塔吊起重机的作业稳定性。

102.所述综合分析平台用于基于塔吊起重机自身安全监测模块和塔吊起重机外界环境安全监测模块的监测结果综合分析塔吊起重机的作业安全系数;

103.具体地,所述塔吊起重机的作业安全系数计算公式为:其中τ表示为塔吊起重机的作业安全系数,κ1和κ2分别表示为预设的塔吊起重机的自身和外界环境对应的安全修正因子。

104.所述作业安全预警终端用于将塔吊起重机的作业安全系数与预设的标准作业安全系数进行对比,若塔吊起重机的作业安全系数低于标准作业安全系数,则进行作业安全预警。

105.需要说明的是,本发明通过设置作业安全预警终端,使工作人员能够直观地看到塔吊起重机的作业安全状况,并做出及时的作业调整,进而有效保障了塔吊起重机的作业安全性。

106.本发明具体实施例中,通过提供一种基于智能化的起重机作业安全智能监测分析预警系统,能够对塔吊起重机进行智能作业安全监测,相较于传统的人工监测方式,考虑到塔吊起重机高度较高的问题,进而避免了人工高空作业的风险问题,并大大减少了安全事故的发生率,对监测人员来说,不仅降低了工作难度,也极大的缓和了工作负荷,同时避免了视线存在盲区的影响,能够发现塔吊起重机的细微安全问题,进而提高了监测效率,且具有较好的实时性。

107.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1