一种片材纤维毡自动化浸渍、收片的装置及方法与流程

1.本发明涉及气凝胶毡技术领域,具体涉及一种片材纤维毡自动化浸渍、收片的装置及方法。

背景技术:

2.目前,气凝胶毡连续化生产是用卷材生产,产品包括预氧丝气凝胶、玻璃纤维气凝胶、陶瓷纤维气凝胶。对于这些气凝胶毡片材产品,卷材基材的生产方式难以满足客户的要求,现有技术使用卷材气凝胶产品后续加工成片材产品,但这势必会造成大量的浪费。因此,直接依据要求确定好基材的尺寸,生产片材气凝胶产品,可以避免后期加工的浪费,节约成本。

3.现有片材气凝胶产品制备工艺采用浸胶槽浸渍的方式,首先片材纤维毡放置于浸胶槽内,然后将溶胶及凝胶催化剂注入浸胶槽内对片材纤维毡进行浸渍渗透,之后溶胶凝胶化,制得凝胶毡。由于片材是一片片的松散状,不是成卷的材料,不具备连续性,在气凝胶复合材料生产过程中具有易错位及卷曲后不易再拉伸的弊端。

4.现有对于片状的片材纤维毡浸渍生产过程依赖大量人工进行操作,人工转运过程不能达到客观一致性,影响片材浸胶程度;自动化程度低,且浸渍完成后的片材转运堆叠过程繁琐,严重影响生产效率,基于此,研究一种片材纤维毡自动化浸渍、收片的装置及工艺是必要的。

技术实现要素:

5.鉴于此,本发明的目的在于提供一种片材纤维毡自动化浸渍、收片的装置及工艺,有效的解决了现有的片状的片材纤维毡浸胶、收片操作过程多依赖人工,工作效率低的问题。

6.为实现上述目的,本发明所采用的技术方案是:一种片材纤维毡自动化浸渍、收片的装置,包括浸胶机构、凝胶机构和收片机构,所述浸胶机构包括供胶头、供胶结构和浸胶输送带,所述浸胶输送带倾斜向上设置,片材纤维毡由浸胶输送带低处的进料端通过浸胶输送带传送至浸胶输送带高处的出料端,所述供胶头与用于供给溶胶的供胶结构连通,供胶头位于出料端的上方,以使溶胶淋在处于浸胶输送带上的片材纤维毡上形成湿片材纤维毡;所述凝胶机构包括凝胶平台和凝胶输送带,所述凝胶输送带设置在凝胶平台上,其一侧与浸胶输送带的出料端对接接收湿片材纤维毡,湿片材纤维毡于凝胶输送带上传送并凝胶为凝胶片材纤维毡;所述收片机构包括收片输送带、翻转架、网片校准平台、收片校准平台和收片滑移平台,所述收片滑移平台处于收片输送带下端的下方,并在收片滑移平台的侧面设置有驱动其往复平移的平移驱动机构;所述收片滑移平台上设置有支架,并将收片滑移平台左右分割为用于叠放网片的网片区和用于对凝胶片材纤维毡和网片进行交替叠放的收片区,所

述网片校准平台和收片校准平台分别位于网片区和收片区,网片校准平台和收片校准平台能通过对应且独立的伸缩驱动杆进行升降,在收片校准平台的上方设置有高度位置传感器;所述支架的上部设置有翻转架,翻转架的转轴与驱动舵机传动连接,并能驱使翻转架在网片区和收片区之间往复翻转,在翻转架的两个相对侧面设置有移动架,移动架上设置有气动夹,移动架与翻转架之间设置有平移气缸,在平移气缸的驱动下,能使两侧移动架同步向内或向外移动用于夹持或放置网片。

7.进一步的,所述收片输送带倾斜向下设置,收片输送带位于高处的上端对接接收凝胶输送带另一侧传送的凝胶片材纤维毡,凝胶片材纤维毡由收片输送带高处的上端通过收片输送带传送至收片输送带低处的下端。

8.进一步的,所述供胶结构包括供胶管、泵和储存槽,所述供胶管的进口与储存槽连通,并经泵与供胶头连通,所述储存槽位于进料端的下方,并能够承接回收沿浸胶输送带流下的溶胶。

9.进一步的,所述供胶头的出口呈弯钩状结构,在供胶头与浸胶输送带之间设置有溶胶导流板,所述溶胶导流板包括多个并排设置的均料板,相邻的均料板之间形成多个排料通道。

10.进一步的,在收片输送带的上方设置有位置传感器。

11.进一步的,浸胶输送带与凝胶输送带、凝胶输送带与收片输送带之间设置有过渡辊轴。

12.一种片材纤维毡自动化浸渍、收片的方法,包括如下步骤:步骤一,斜坡状的浸胶输送带上持续放置并输送片材纤维毡至高处;步骤二,供胶头在浸胶输送带出料端的上方向浸胶输送带上的片材纤维毡持续供应溶胶,得到的湿片材纤维毡传送至凝胶输送带;未复合至片材纤维毡的溶胶沿浸胶输送带向下回流入处于浸胶输送带进料端下方的储存槽内;步骤三,湿片材纤维毡在凝胶输送带上传送通过凝胶区,并凝胶为凝胶片材纤维毡;步骤四,凝胶片材纤维毡通过凝胶输送带转运至收片机构的收片输送带,通过收片输送带末端底部的运动传感器获取凝胶片材纤维毡位置信息,此时收片滑移平台处于收片工位,在该状态下,下落的凝胶片材纤维毡前端与收片校准平台的内侧对应,随着凝胶片材纤维毡下落驱动收片滑移平台向外移动,以配合凝胶片材纤维毡的下落,使凝胶片材纤维毡平铺在收片校准平台上,此时收片滑移平台处于翻转工位;步骤五,在翻转工位,驱动舵机工作驱使翻转架翻转180

°

,使翻转架从网片区翻转至收片区,将翻转架上抓取的网片放置在凝胶片材纤维毡上,然后气动夹打开,平移气缸工作驱使两移动架向外移动,驱动舵机反向工作,将翻转架从收片区翻转至网片区,网片校准平台上移,使网片与翻转架的抓取位对应,平移气缸工作驱使两移动架向内移动,使气动夹移动至网片的侧面,气动夹闭合并抓取网片;步骤六,收片校准平台下移,收片滑移平台从翻转工位至收片工位;多次循环工作,得到多层凝胶片材纤维毡与网片间隔叠加的凝胶片组。

13.进一步的,所述网片靠近支架的侧边还通过柔性织物逐一连接。

14.进一步的,所述网片的边缘设置有相比内侧厚度减小的夹持部,网片叠放时相邻

网片的夹持部之间存在抓取空间。

15.进一步的,所述网片为不透水的板层、膜层,或者为透水的膜层、孔板或网层。

16.上述技术方案的有益效果是:本发明主要针对浸渍、收片两个工序,在浸胶区提供了自动淋洗的浸胶机构,在收片区提供了网片与凝胶片材纤维毡叠加的收片机构,具体的结构中浸胶机构采用倾斜向上的浸胶输送带结构,在浸胶输送带的上游布置了持续、均料供胶的供胶头,使溶胶在浸胶输送带上游持续均匀的流出,以使溶胶覆盖浸胶输送带上的片材纤维毡,多余的溶胶继续向下流动,并对下游的片材纤维毡进行预先浸胶,最终多余的溶胶会流入储存槽内循环使用。

17.在凝胶环节,本发明设置一定间距的位置,设定凝胶输送带的长度,保证湿片材纤维毡在凝胶输送带中以一定速度运行(速度取决于工艺条件和生产要求)能够达到正常凝胶时间,使得经过浸胶区的结合有催化溶胶的湿片材纤维毡上的溶胶发生凝胶化,得到凝胶片材纤维毡。

18.在收片环节,利用倾斜向下的收片输送带来运输凝胶片材纤维毡,使凝胶片材纤维毡以倾斜向下的姿态落在收片校准平台上,通过收片滑移平台向外移动来配合凝胶片材纤维毡的收取,使凝胶片材纤维毡平放在收片校准平台上,然后通过翻转架来放置网片,实现网片与凝胶片材纤维毡的交替叠加,收片过程无须人工干预,自动程度高,收片区通过翻转架将网片和凝胶片材纤维毡材交替叠放,交替叠放后的凝胶片材纤维毡材通过网片及网片侧边的柔性织物组合成不易错位及自动化程度高的凝胶片组,便于后续处理步骤所用的流体试剂在叠放的凝胶片材纤维毡之间的流动,提高凝胶片材纤维毡制备气凝胶片毡过程中的改性处理和/或干燥处理等的后续处理步骤的效果及效率,实现气凝胶片毡生产工序的客观一致性。

19.由此,本发明提供一种片材纤维毡自动化浸渍、收片的装置及工艺,采用自动浸渍和收片设备,进行全自动片材纤维毡的浸渍和收片打包,显著减少人工操作,提高了生产的稳定性、连续性和生产效率。

附图说明

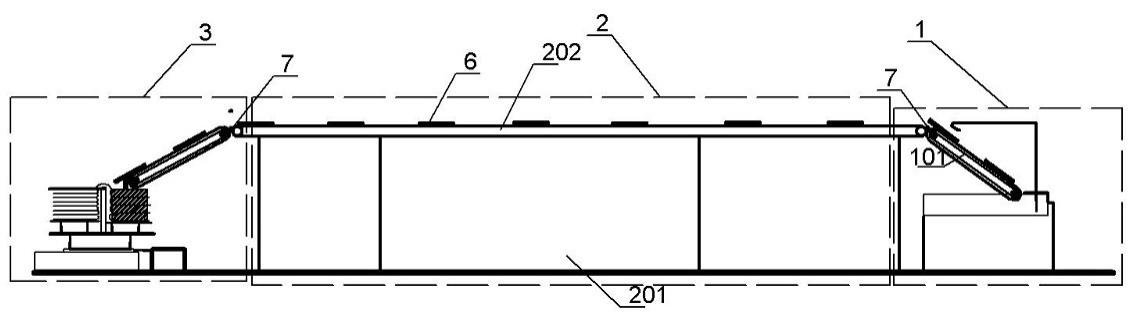

20.图1为本发明的结构示意图;图2为浸胶机构的结构示意图;图3为溶胶导流板的结构示意图;图4为收片机构的结构示意图;图5为收片机构的结构示意图;图6为翻转架的结构示意图;附图标记:1为浸胶区,101为浸胶输送带,102为供胶头,103为泵,104为供胶管,105为槽体,106为刮板,107为盖板,108为支撑平台,109为溶胶导流板,110为均料板,111为包边;2为凝胶区,201为凝胶平台,202为凝胶输送带;3为收片区,301为收片输送带,302为收片滑移平台,303为支架,304为收片校准平台,305为网片校准平台,306为升降驱动杆,307为网片,308为翻转架,309为移动架,310为平移气缸,311为气动夹,312为驱动舵机,313为位置传感器,314为高度传感器,315为平移驱动机构,4为片材纤维毡,5为湿片材纤维毡,6为凝胶片材纤维毡,7为过渡辊轴。

具体实施方式

21.下面结合附图及具体实施方式对本发明作进一步详细描述:实施例1,本实施例旨在提供一种片材纤维毡自动化浸渍、收片的装置,主要用于生产气凝胶片毡,针对定制尺寸的气凝胶片毡,现有的技术中一般为人工浸胶和收片,工作效率低,片材是一片片的松散状,不是成卷的材料,不具备连续性,在气凝胶片毡生产过程中具有易错位及卷曲后不易再拉伸的弊端,基于此,本实施例提供了片材纤维毡自动化浸渍、收片的装置。

22.本实施例如图1-3中展示,一种片材纤维毡自动化浸渍、收片的装置,包括浸胶机构、凝胶机构和收片机构,其中本实施例中浸胶机构位于工序的前段的浸胶区1,用于对片材纤维毡4进行浸胶;凝胶机构位于工序的中段的凝胶区2,用于对浸胶后的湿片材纤维毡5进行凝胶;收片机构位于工序的后段的收片区3,用于对凝胶后的凝胶片材纤维毡6进行收片。

23.浸胶区1中,浸胶输送带101倾斜向上设置,片材纤维毡4由浸胶输送带101低处的进料端通过浸胶输送带101传送至浸胶输送带101高处的出料端,供胶头102与用于供给溶胶的供胶结构连通,供胶头102位于出料端的上方,以使溶胶淋在处于浸胶输送带101上的片材纤维毡4上形成湿片材纤维毡5。

24.具体如图2中展示,浸胶机构包括供胶头102、供胶结构和浸胶输送带101,浸胶输送带101倾斜向上设置,本实施例中浸胶输送带101的两侧面设置有包边111,片材纤维毡4位于片包边111之间,溶胶在两包边111之间流动,避免液体外流;供胶头102与供胶结构连通,供胶头102位于浸胶输送带101的上游上方,以使溶胶淋在处于浸胶输送带101上的片材纤维毡4上。

25.实施时供胶结构包括供胶管104、泵103和储存槽,供胶管104的进口与储存槽连通,并经泵103与供胶头102连通,供胶头102的出口呈弯钩状结构,在供胶头102的底部设置有溶胶导流板109,溶胶导流板109上设置均料板110,相邻的均料板110之间形成多个排料通道,使溶胶均匀的分布在两包边111之间的区域,并充分对片材纤维毡4进行淋洗,具体的供胶头102的出料口为象鼻溶胶出口,溶胶导流板109是一个末尾带弧度的板,末端弧度放平(不一定非要水平)可以放缓液体流动速度,防止出液不均匀和液体飞溅的现象发生,象鼻溶胶出口和溶胶导流板109使浸渍液体流向均匀,可实现均匀浸渍。

26.本实施例中浸胶输送101带采用斜坡淋洗运输带,片材纤维毡4沿斜坡传送,溶胶在斜坡上方进行淋洗,多余的溶胶可以沿斜坡返回到溶胶储存槽中,避免溶胶浪费,通过供胶管104道循环进行浸渍原料的循环淋洗,这个过程中溶胶首先覆盖浸胶输送带101上的片材纤维毡4,多余的溶胶继续向下流动,并对下游的片材纤维毡4进行预先浸胶,最终多余的溶胶会流入储存槽内循环使用。

27.在上料环节,本实施例通过人工摆放或者自动上料机构将片材纤维毡4一一的送入浸胶输送带101上,具体的上料机构就是在斜坡状的浸胶输送带101正上方或斜上方搭建一个出料工装,这个工装可以类似于一个长方体料斗,使用推杆和自动高度调节仪一片片推片,使用滚轮滑轨导向和作为出料口,使片材纤维毡4一一的送入浸胶输送带101,设定浸胶输送带101的坡度和片材纤维毡4的出料口位置,皮带和片材纤维毡4之间的摩擦阻力能够阻止片材纤维毡4下滑。

28.为了对溶胶进行回收利用,本实施例中储存槽位于浸胶输送带101的底部,并能够承接回收浸胶输送带101流下的溶胶,具体的结构中参看如2中展示,储存槽包括槽体105、支撑平台108和刮板106,槽体105固定在支撑平台108上,槽体105的左侧处于浸胶输送带101的底部,用于承接浸胶输送带101底部下落的溶胶,右侧位于浸胶输送带101外侧,并在浸胶输送带101底部设置有刮板106,刮板106紧贴浸胶输送带101,可以进行刮胶,避免溶胶过量积累在浸胶输送带101上,右侧的槽体105上部设置有盖板107,盖板107的右侧开口,以便于回流的溶胶进入,供胶管104从盖板107处伸入槽体105中的溶胶液面以下。

29.如图1中所示,凝胶机构包括凝胶平台201和凝胶输送带202,凝胶输送带202设置在凝胶平台201上,其一侧与浸胶输送带101对接,并能接收浸胶后的湿片材纤维毡5;凝胶输送带202具有一定的长度,保证湿片材纤维毡5在凝胶皮带中以一定速度运行(速度取决于工艺条件和生产要求)能够达到正常凝胶时间,如,二氧化硅溶胶的凝胶时间通常为10分钟以下。凝胶输送带202设置在凝胶平台201上,其一侧与浸胶输送带101的出料端对接接收湿片材纤维毡5,湿片材纤维毡5于凝胶输送带202上传送并凝胶为凝胶片材纤维毡6;本实施例中凝胶输送带202的两端衔接浸胶输送带101和收片输送带301,并在浸胶输送带101与凝胶输送带202、凝胶输送带202与收片输送带301之间设置有过渡辊轴7,使片材纤维毡4能够平稳运输。

30.如图1和图4中展示,收片机构包括收片输送带301、翻转架308、网片校准平台305、收片校准平台304和收片滑移平台302,收片输送带301倾斜向下设置,其上端处于凝胶输送带202的另一侧,并能接收凝胶后的凝胶片材纤维毡6,本实施例中凝胶后的凝胶片材纤维毡6以倾斜向下的姿态进入自动收片结构。

31.收片滑移平台302处于收片输送带301的下方,并在收片滑移平台302的侧面设置有驱动其往复平移的平移驱动机构315,本实施例315为步进电机驱动的丝杆驱动机(现有技术,具体结构不详述),此结构能驱动收片滑移平台302往复平移;收片滑移平台302上设置有支架303,并将收片滑移平台302分割为网片区和收片区,其中网片校准平台305和收片校准平台304分别位于网片区和收片区,网片校准平台305和收片校准平台304能通过对应且独立的升降驱动杆306进行驱动升降,具体的升降驱动杆306为电动或液压伸缩杆。

32.本实施例在支架303的上部设置有翻转架308,翻转架308的转轴与驱动舵机312传动连接,并能驱使翻转架308在网片区和收片区之间往复翻转,在翻转架308的两个相对侧面设置有移动架309,移动架309上设置有气动夹311,移动架309与翻转架308之间设置有平移气缸310,在平移气缸310的驱动下,能使两侧移动架309同步向内或向外移动。

33.本实施例在在收片校准平台的上部设置有高度位置传感器314,如图4中展示,高度位置传感器314设置在收片输送带301的底部,其用于对收片校准平台上的叠放收片进行高度测量,并反馈给上位机和控制器,通过升降驱动杆306来驱动收片校准平台上下移动,使叠放收片结构的上部与翻转架308的高度对应;本实施例中网片校准平台305上每次放置特定数量和厚度的网片结构,在每进行一次翻转后,提升特定的厚度,使网片区最上部的网片307与翻转架308的位置对应,以便于翻转架308从网片校准平台305上部获取网片307,并翻转至收片校准平台304上部的凝胶片材纤维毡6上。

34.本实施例在在收片区3设置同步自动收片装置,核心部件为带步进电机和伸缩杆的同步运动平台、带高度传感器的收片校准平台304、使用驱动舵机312作为翻页动力的翻

转架308、文件夹式的翻转机构、向下的斜坡出片平台、以及使用编码器等可编程自动化部件控制各运动部位协调性的电气控制箱;步进电机连接收片平台上的升降驱动杆,进行可编程的伸缩杆控制,来达到让框架平台进行周期性运动的效果。

35.文件夹式的翻转机构具体结构如下,收片区3通过翻转机构将网片307和凝胶片材纤维毡6交替叠放,凝胶片材纤维毡6和网片307交替叠放,便于流体试剂在叠放的凝胶片材纤维毡6之间的流动,提高凝胶片材纤维毡6的改性处理和/或干燥处理的效果及效率。凝胶片材纤维毡6经倾斜向下的收片输送带301放置在翻转机构的右侧,多个叠加放置的网片307放置在翻转机构的左侧,叠加放置的相邻网片307的一侧还通过柔性织物当做的连接层进行相互连接;连接层便于交替叠放的网片307和凝胶片材纤维毡6的相对固定,避免后续转运过程中堆叠的网片307和凝胶片材纤维毡6的散落及相互之间的错位。网片307与凝胶片材纤维毡6之间的错位,一是会造成凝胶片材纤维毡6之间的直接接触,影响凝胶片材纤维毡6后续的改性处理和/或干燥处理的效果;二是网片307边缘若与凝胶片材纤维毡6相接触,会造成凝胶片材纤维毡6上的凹坑等缺陷,影响产品质量。

36.翻转架308的驱动动力为180

°

循环翻转的驱动舵机312,舵机通过翻转架308将位于翻转机构左侧的网片307抓取,抓取后被舵机驱动翻转180

°

,翻转架308将抓取的网片307放置于凝胶片材纤维毡6上方,翻转架308的内侧壁设置滑道,平移架的两侧滑动设置在滑道内,驱动舵机312的驱动轴连接在翻转架308上并带动翻转架308翻转。

37.进一步的,在收片输送带301的上部设置有位置传感器313,利用位置传感器313对出片频率和传输速度检测,便于调整同步收片的收片同步性;位置传感器313以光学检测的形式对网片307进行检测,运动传感器发出有无光线接收的电信号,位置传感器313是多个运动传感器排列而成,发出一系列电信号来确定高度位置,光学传感器会发出不同的电信号反馈给控制柜中的上位机,相应的,然后上位机会将接收到的信息信号转化为命令信号,控制运动系统进行工作。

38.本实施例中运动传感器、高度传感器314和所有运动部件都需要与控制柜中的上位机连接,并有上位机进行统一控制,自动化运作模式为传感-处理-命令-运动-传感的循环,具体的连接方式和编程方式为现有技术,不详述。

39.本实施例采用上述装置,并提供了一种片材纤维毡自动化浸渍、收片的方法;在具体工作时,包括如下步骤:步骤一,斜坡状的浸胶输送带101上持续放置并输送片材纤维毡4至高处,实施时通过出料设备在斜坡状的浸胶运输带101上持续放置片材纤维毡4,所述片材纤维4为硅酸铝纤维片材、玻璃纤维片材、预氧丝纤维片材、玄武岩纤维片材、莫来石纤维片材、碳纤维片材、石英纤维片材和氧化铝纤维片材的一种;步骤二,供胶头102在浸胶输送带101出料端的上方,并向浸胶输送带101上的片材纤维毡4持续供应溶胶,片材纤维毡4被胶液淋洗后得到的湿片材纤维毡5,片材纤维毡4跟随浸胶输送带101向上运动,利用泵103抽吸溶胶,供胶头102在浸胶输送带101的上游持续均匀的流出溶胶,溶胶首先对上游的片材纤维毡4进行均匀淋洗,多余的溶胶会沿浸胶输送带101向下流淌,并对处于浸胶输送带下游的片材纤维毡4周围进行预先浸胶,最终多余的溶胶回流入储存槽内,从而利用供胶头在片材纤维毡4上喷淋二氧化硅溶胶,得到结合有催化溶胶的湿片材纤维毡5;

步骤三,湿片材纤维毡5在凝胶输送带202上传送并凝胶为凝胶片材纤维毡6,具体的湿片材纤维毡5通过过渡辊轴7转运至凝胶输送带202上,湿片材纤维毡5在凝胶输送带202上以设定的速度经过特定长度的凝胶区2,使湿片材纤维毡5在凝胶区2内传送过程中,其上溶胶发生凝胶化得到凝胶片材纤维毡6;步骤四,凝胶片材纤维毡6在凝胶输送带202的末端通过过渡辊轴7转运至收片输送带,凝胶片材纤维6毡沿收片输送带201向下运动,并进入收片环节;通过收片输送带201末端底部的运动传感器获取凝胶片材纤维毡6的位置信息,此时收片滑移平台302处于收片工位,在该状态下,下落的凝胶片材纤维毡6前端与收片校准平台304的内侧对应,随着凝胶片材纤维毡6下落,并驱动收片滑移平台302向外移动,以配合凝胶片材纤维毡6的下落,使凝胶片材纤维毡6平铺在收片校准平台304上,此时收片滑移平台302处于翻转工位;步骤五,在翻转工位,驱动舵机312工作驱使翻转架308翻转180

°

,使翻转架308从网片区翻转至收片区,将翻转架308上抓取的网片307放置在凝胶片材纤维毡6上,然后气动夹311打开,平移气缸310工作驱使两移动架向外移动,驱动舵机312反向工作,将翻转架308从收片区翻转至网片区,网片校准平台305上移,使网片307与翻转架308的抓取位对应,平移气缸310工作驱使两移动架309向内移动,使气动夹311移动至网片307的侧面,气动夹311闭合并抓取网片307;本实施例中网片307的边缘设置有相比内侧缩小的夹持部,网片307叠放在网片校准平台305上,相邻网片307的夹持部之间存在抓取空间,网片307为不透水的板层、膜层,或者为透水的膜层、孔板或网层。

40.步骤六,收片校准平台304下移,收片滑移平台302从翻转工位至收片工位;多次循环工作,得到多层凝胶片材纤维毡6与网片307间隔叠加的凝胶片组。

41.得到凝胶片组后,可方便地对具有间网片的凝胶片组中的凝胶片材纤维毡进行疏水改性、干燥处理,制备改性气凝胶片毡,相邻两凝胶片材纤维毡之间的网片能够保证凝胶片组中相邻两凝胶片材纤维毡之间的疏水、干燥处理通道,保证疏水、干燥处理效果;收片的得到的凝胶片组不易错位且自动化程度高,能够直接以凝胶片组的形式进行后续的处理步骤,精简工序,提高生产效率,便于实现气凝胶片毡生产工序的客观一致性。

42.本实施例中溶胶包括可制备为气凝胶的二氧化硅溶胶、氧化铝溶胶或硅铝复合溶胶。

43.其中,二氧化硅溶胶的配置步骤包括:取硅源、乙醇和水混合均匀,然后加入催化剂搅拌均匀,得到二氧化硅溶胶;其中,以摩尔比计,按照硅源∶乙醇∶水=1∶(2-60)∶(0.05-30)混合得到;硅源为正硅酸乙酯、正硅酸甲酯、正硅酸丁酯、正硅酸异丙酯、烷基烷氧基硅烷中的一种或多种;烷基烷氧基硅烷包括甲基三甲氧基硅烷、二甲基二甲氧基硅烷、甲基三乙氧基硅烷、二甲基二乙氧基硅烷、乙烯基三乙氧基硅烷、丙基三甲氧基硅烷、丙基三乙氧基硅烷中的一种或多种;催化剂包括碱性催化剂,碱性催化剂为氢氧化钠、氢氧化钾、氨水、氟化铵、碳酸氢铵、碳酸钠、碳酸氢钠、乙醇胺、二乙醇胺、甲胺、二甲胺、乙胺、二乙胺、丙胺、二丙胺、异丙醇胺、苯胺、邻苯二胺、间苯二胺、对苯二胺中的一种或两种的组合;催化剂还可包括酸性催化剂;将纤维毡浸渍在二氧化硅溶胶中,在30~60℃下静止老化8~24h。

44.氧化铝溶胶的配置步骤包括:将铝源、螯合剂、氧化铝溶胶用溶剂、水和氧化铝溶胶用催化剂配制得到氧化铝溶胶,所述铝源、螯合剂、氧化铝溶胶用溶剂、水和氧化铝溶胶用催化剂的摩尔比为1:(0.001~0.06):(4~32):(0.6~4):(0.0001~1);所述铝源为异丙醇

铝、仲丁醇铝、硝酸铝中的一种或两种以上的组合;所述螯合剂为乙酰丙酮、乙酰乙酸乙酯中的一种;所述氧化铝溶胶用溶剂选自乙醇、异丙醇和正丁醇组成的组中的一种或两种以上的组合;所述氧化铝溶胶用催化剂为氢氧化钠、氢氧化钾、氨水、氟化铵组成的组中的一种或两种以上的组合;硅铝复合溶胶的配置为将二氧化硅溶胶和氧化铝溶胶混合均匀制备得到或将硅铝复合溶胶所用前驱体溶液直接混合均匀制备得到。

45.对凝胶后、干燥前的凝胶片材纤维毡进行疏水改性处理或者对干燥后的气凝胶片材纤维毡进行疏水化处理。疏水化处理是将待疏水处理的材料置于疏水化试剂中浸泡处理或者向待疏水处理的材料中通入气相疏水化试剂。

46.浸泡的具体工艺将凝胶片材纤维毡置于改性溶液中,室温静置1-24h,气相疏水化试剂为通过加热蒸发得到的疏水剂,通过浸泡方式改性的改性溶液还通过醇溶剂、碱催化剂和疏水剂调配制备,碱催化剂优选包括无机碱和/或有机碱;其中无机碱优选包括氢氧化钠、氢氧化钾、氨水、氟化铵、碳酸氢铵、碳酸钠和碳酸氢钠中的一种或多种;有机碱优选包括乙醇胺、二乙醇胺、甲胺、二甲胺、乙胺、二乙胺、丙胺、二丙胺、异丙醇胺、苯胺、邻苯二胺、间苯二胺、对苯二胺中的一种或多种;醇溶剂为甲醇、乙醇、丙醇、异丙醇、乙二醇、丙二醇、丙三醇的一种或多种;水剂包括甲基三甲氧基硅烷,甲基三乙氧基硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷、丙基三甲氧基硅烷、氯丙基三乙氧基硅烷、氯丙基三甲氧基硅烷、氯丙基甲基二甲氧基硅烷、二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、二乙基二甲氧基硅烷、二乙基二乙氧基硅烷、三甲基氯硅烷、六甲基二硅氧烷、六甲基二硅氮烷的一种或多种。

47.制备的改性气凝胶片材料纤维毡可进行覆膜处理,制成不掉粉的隔热片材,能够便捷地应用于新能源电池领域,覆膜处理可以采用不透水的膜层覆膜或通过成膜组合物涂覆覆膜,不透水膜层包括聚酰亚胺薄膜、聚酯薄膜、聚氨酯薄膜、聚丙烯薄膜、聚乙烯薄膜和云母纸中的一种或多种;成膜组合物为水性胶粘剂或者水性涂料,水性胶粘剂包括环氧树脂胶粘剂、丙烯酸胶粘剂、丙烯酸酯胶粘剂、eva胶粘剂、聚酯胶粘剂、聚醚胶粘剂、聚氨酯胶粘剂和聚脲胶粘剂中的一种;所述水性涂料由水性弹性涂料、水性树脂、阻燃剂、分散剂、偶联剂、二氧化硅粉和气凝胶粉按质量比(30-60)∶(10-40)∶(0-25)∶(1-5)∶(1-5)∶(0-5)∶(0-5)组成;水性弹性涂料为水性乙烯-醋酸乙烯弹性涂料、水性有机硅丙弹性涂料、水性丙烯酸类弹性涂料和水性橡胶乳液中的一种,水性树脂为水性环氧树脂、水性聚脲树脂、水性酚醛树脂和水性聚氨酯树脂中的一种。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1