一种应用于钢板仓的卸料控制方法及系统与流程

1.本发明涉及自动卸料技术领域,尤其涉及一种应用于钢板仓的卸料控制方法及系统。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

3.钢板仓,也称为钢板库,指大型钢制落地式罐体,上部钢结构、下部混凝土结构,用于储存水泥、粉煤灰等散料;分为焊接仓和卷板仓两种,前者筒体采用钢板焊接而成,焊接方式为对接焊,后者筒体采用镀锌钢板卷制而成。

4.钢板仓分为单点卸料和多点卸料两种卸料方式,单点卸料指的是钢板仓底部中心设置一个卸料点,物料均从中心卸料,该方式以流化风、物料流态化为主,重力为辅。多点卸料也称为多廊道多点卸料,指钢板仓底部设置多个卸料点,几个卸料点组成一个廊道,单库可采用双廊道或多廊道的重力式下料。

5.以直径40m的大型钢板仓为例,现行的钢板仓卸料控制方案为:

6.在库顶均匀布置3-5台雷达式料位计,每个卸料点卸料能力一般为150t/h。

7.对于多点卸料式大型钢板仓,正常卸料时,以钢板仓中心为对称点的两个卸料点为一组,其中一个卸料点连续卸料20-40min后,自动切换至另一个卸料点再连续卸料20-40min,然后再按先顺时针、后从内到外的顺序换下一组,直至所有卸料点均已卸料20-40min后,再开始下一循环。

8.对于单点卸料式大型钢板仓,正常卸料时,将钢板仓底部划分为不同的卸料区域,以钢板仓中心为对称点的两个扇形范围内包含的区域为一组,其中一个扇形范围开启底部流化风、通过中心卸料设备连续卸料20-40min后,自动切换至另一个扇形范围再连续卸料20-40min,然后再按先顺时针的顺序换下一组,直至所有区域均已卸料20-40min后,再开始下一循环。

9.上述的正常卸料过程为程序自动控制,料位计并不参与卸料过程。若在卸料过程中,各料位计监测的最高料位与最低料位高差超过2m,且24h之内未减小至2m以内,则自动卸料停止,切换到手动模式,优先操作最高料位处范围内的几个卸料点或几个区域,直至最高料位与最低料位高差降至1m以内,再切换至自动模式。

10.上述自动控制过程存在如下技术问题:

11.(1)消现有技术须等最高料位与最低料位高差超过2m,高差维持一定时间之后才中止自动卸料,切换为手动模式。这增加了钢板仓偏载的持续时间,增加了库体侧倾倒塌的风险。

12.(2)现有技术在自动卸料方式中止后,切换至手动模式。若不慎对系统进行误操作,或人员交接出现失误导致未能及时消除料位高差,会反而使得料位高差变大,增加库体侧倾倒塌的风险。

13.(3)若频繁出现高低料位差超过2m的情况,需要现场运行人员不断介入人工卸料,导致现场运行人员工作量较大。

技术实现要素:

14.为了解决上述问题,本发明提出了一种应用于钢板仓的卸料控制方法及系统,卸料的过程中同时消除料位高差,可有效的减轻偏载、防止库体侧倾倒塌。

15.在一些实施方式中,采用如下技术方案:

16.一种应用于钢板仓的卸料控制方法,包括:

17.(1)获取各个卸料点或者卸料区域的料位高度,确定料位高度最高值所对应的卸料点或者卸料区域,以及料位高度最低值对应的卸料点或者卸料区域;所述料位高度最低值不大于设定值;

18.(2)对所述料位高度最高值所对应的卸料点或者卸料区域进行卸料,直至所述卸料点或者卸料区域对应的料位高度低于料位高度最低值;

19.(3)重新确定料位高度最高值所对应的卸料点或者卸料区域,重复步骤(2);直至除料位高度最低值对应的卸料点或者卸料区域之外的所有卸料点或者卸料区域均完成一次卸料;

20.(4)对料位高度最低值对应的卸料点或者卸料区域进行卸料,卸料结束。

21.在另一些实施方式中,采用如下技术方案:

22.一种应用于钢板仓的卸料控制方法,包括:

23.(1)获取各个卸料点或者卸料区域的料位高度,确定料位高度最高值所对应的卸料点或者卸料区域,以及料位高度最低值对应的卸料点或者卸料区域;

24.(2)对所述料位高度最高值所对应的卸料点或者卸料区域进行卸料,直至所述卸料点或者卸料区域对应的料位高度低于料位高度最低值与设定值的差值;

25.(3)重新确定料位高度最高值所对应的卸料点或者卸料区域,重复步骤(2);直至除料位高度最低值对应的卸料点或者卸料区域之外的所有卸料点或者卸料区域均完成一次卸料;

26.(4)若当前料位高度最低值仍大于所述设定值;返回步骤(1),否则,对料位高度最低值对应的卸料点或者卸料区域进行卸料,卸料结束。

27.作为可选的实施方式,通过在每一个卸料点或者卸料区域的正上方设置连续料位计,获取各个卸料点或者卸料区域的料位高度。

28.作为可选的实施方式,所述设定值的取值范围为:0.5m-2m。

29.作为可选的实施方式,所述设定值为1m。

30.作为可选的实施方式,所述钢板仓为单点卸料时,分别对每个卸料区域进行卸料;所钢板仓为多点卸料时,分别对每个卸料点进行卸料。

31.在另一些实施方式中,采用如下技术方案:

32.一种应用于钢板仓的卸料控制系统,包括:

33.第一料位高度获取模块,用于获取各个卸料点或者卸料区域的料位高度,确定料位高度最高值所对应的卸料点或者卸料区域,以及料位高度最低值对应的卸料点或者卸料区域;所述料位高度最低值不大于设定值;

34.第一卸料控制模块,用于对所述料位高度最高值所对应的卸料点或者卸料区域进行卸料,直至所述卸料点或者卸料区域对应的料位高度低于料位高度最低值;重新确定料位高度最高值所对应的卸料点或者卸料区域,重复上述过程;直至除料位高度最低值对应的卸料点或者卸料区域之外的所有卸料点或者卸料区域均完成一次卸料;对料位高度最低值对应的卸料点或者卸料区域进行卸料,卸料结束。

35.在另一些实施方式中,采用如下技术方案:

36.一种应用于钢板仓的卸料控制系统,包括:

37.第二料位高度获取模块,获取各个卸料点或者卸料区域的料位高度,确定料位高度最高值所对应的卸料点或者卸料区域,以及料位高度最低值对应的卸料点或者卸料区域;

38.第二卸料控制模块,对所述料位高度最高值所对应的卸料点或者卸料区域进行卸料,直至所述卸料点或者卸料区域对应的料位高度低于料位高度最低值与设定值的差值;重新确定料位高度最高值所对应的卸料点或者卸料区域,重复该过程;直至除料位高度最低值对应的卸料点或者卸料区域之外的所有卸料点或者卸料区域均完成一次卸料;

39.若当前料位高度最低值仍大于所述设定值,返回重新确定料位高度最高值和料位高度最低值,按照上述过程进行卸料;否则,对料位高度最低值对应的卸料点或者卸料区域进行卸料,卸料结束。

40.在另一些实施方式中,采用如下技术方案:

41.一种终端设备,其包括处理器和存储器,处理器用于实现各指令;存储器用于存储多条指令,所述指令适于由处理器加载并执行上述的应用于钢板仓的卸料控制方法。

42.在另一些实施方式中,采用如下技术方案:

43.一种计算机可读存储介质,其中存储有多条指令,所述指令适于由终端设备的处理器加载并执行上述的应用于钢板仓的卸料控制方法。

44.与现有技术相比,本发明的有益效果是:

45.(1)本发明优先对料层最高处进行卸料,料位信号全程参与卸料过程,以高差1m为一个循环的中止点,故运行一段时间后可以实现整个料层的最高处与最低处之间的高差维持在设定值,可有效的减轻偏载、防止库体侧倾倒塌。

46.(2)本发明能够在卸料的过程中同时消除料位高差,高差消除的过程与卸料过程同步进行,整个过程全自动运行,降低了现场运行人员的工作量,有效减少了人员误操作带来的负面影响,提高了系统的安全性。

47.本发明的其他特征和附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本方面的实践了解到。

附图说明

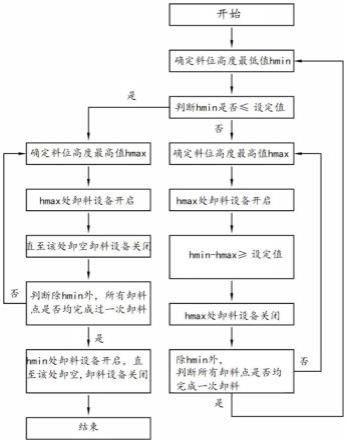

48.图1为本发明实施例中的应用于多点卸料钢板仓的卸料控制方法示意图;

49.图2为本发明实施例中的应用于单点卸料钢板仓的卸料控制方法示意图。

具体实施方式

50.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另

有指明,本发明使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

51.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

52.实施例一

53.在一个或多个实施方式中,公开了一种应用于多点卸料钢板仓的卸料控制方法,结合图1,具体包括如下过程:

54.在钢板仓每个卸料点的正上方,各设置一台连续料位计,用于获取每一个卸料点的料位高度。

55.(1)卸料开始前,获取各个卸料点的料位高度,确定料位高度最高值所对应的卸料点,以及料位高度最低值对应的卸料点;

56.(2)判断料位高度最低值是否小于设置值,本实施例中,设定值的取值范围为0.5m-2m。在此范围之内,数值越小,运行越安全,但卸料设备启停次数越频繁;数值小于0.5m,则料位判断容易失误;数值大于2m,则高低料位差距太大,运行不安全。本实施例综合考量安全性和设备启停次数,选取设定值为1m。

57.(2-1)若小于,则对所述料位高度最高值所对应的卸料点进行卸料,直至该卸料点对应的料位高度低于料位高度最低值,该处卸空。然后重新确定料位高度最高值所对应的卸料点,对料位高度最高值所对应的卸料点进行卸料;重复该过程,直至除料位最低值对应的卸料点之外的所有卸料点均完成一次卸料,最后对料位最低值对应的卸料点进行卸料,所有卸料点均卸空。

58.(2-2)若不小于,则对料位高度最高值所对应的卸料点进行卸料,直至该卸料点对应的料位高度低于料位高度最低值与设定值的差值,该卸料点停止卸料;然后重新确定料位高度最高值所对应的卸料点,对料位高度最高值所对应的卸料点进行卸料;重复该过程,直至除料位最低值对应的卸料点之外的所有卸料点均完成一次卸料。

59.(2-3)重新确定料位高度最低值和料位高度最高值;若料位高度最低值小于设定值,则按照(2-1)的过程对所有卸料点均完成一次卸料后,所有卸料点均卸空。若料位高度最低值仍然不小于设定值,则按照(2-2)的过程对所有卸料点均完成一次卸料后,再次重新确定料位高度最低值和料位高度最高值,重复(2-3)的过程,直至所有卸料点均卸空,卸料终止。

60.实施例二

61.在一个或多个实施方式中,公开了一种应用于单点卸料钢板仓的卸料控制方法,结合图2,具体包括如下过程:

62.在钢板仓每个卸料区域的正上方,各设置一台连续料位计,用于获取每一个卸料区域的料位高度。

63.(1)卸料开始前,获取各个卸料区域的料位高度,确定料位高度最高值所对应的卸料区域,以及料位高度最低值对应的卸料区域;

64.(2)判断料位高度最低值是否小于设置值,本实施例中,设定值的取值范围为

0.5m-2m。在此范围之内,数值越小,运行越安全,但卸料设备启停次数越频繁;数值小于0.5m,则料位判断容易失误;数值大于2m,则高低料位差距太大,运行不安全。本实施例综合考量安全性和设备启停次数,选取设定值为1m。

65.(2-1)若小于,则对所述料位高度最高值所对应的卸料区域进行卸料,直至所述卸料区域对应的料位高度低于料位高度最低值,该处卸空。然后重新确定料位高度最高值所对应的卸料区域,对料位高度最高值所对应的卸料区域进行卸料;重复该过程,直至除料位最低值对应的卸料区域之外的所有卸料区域均完成一次卸料,最后对料位最低值对应的卸料区域进行卸料,所有卸料区域均卸空。

66.(2-2)若不小于,则对料位高度最高值所对应的卸料区域进行卸料,直至该卸料区域对应的料位高度低于料位高度最低值与设定值的差值,该卸料区域停止卸料;然后重新确定料位高度最高值所对应的卸料区域,对料位高度最高值所对应的卸料区域进行卸料;重复该过程,直至除料位最低值对应的卸料区域之外的所有卸料区域均完成一次卸料。

67.(2-3)重新确定料位高度最低值和料位高度最高值;若料位高度最低值小于设定值,则按照(2-1)的过程对所有卸料区域均完成一次卸料后,所有卸料区域均卸空。若料位高度最低值仍然不小于设定值,则按照(2-2)的过程对所有卸料区域均完成一次卸料后,再次重新确定料位高度最低值和料位高度最高值,重复(2-3)的过程,直至所有卸料区域均卸空,卸料终止。

68.实施例三

69.在一个或多个实施方式中,公开了一种应用于单点卸料钢板仓的卸料控制系统,包括:

70.料位高度获取模块,用于在卸料开始前,获取各个卸料点或者卸料区域的料位高度,确定料位高度最高值所对应的卸料点或者卸料区域,以及料位高度最低值对应的卸料点或者卸料区域;

71.本实施例中,通过在每一个卸料点或者卸料区域的正上方设置连续料位计,获取各个卸料点或者卸料区域的料位高度。

72.卸料控制模块,用于对所述料位高度最高值所对应的卸料点或者卸料区域进行卸料,直至所述卸料点或者卸料区域对应的料位高度低于料位高度最低值;重新确定料位高度最高值所对应的卸料点或者卸料区域,重复上述过程;直至所有卸料点或者卸料区域均完成一次卸料。

73.上述模块的具体实现方式已经在实施例一中进行了详细的说明,此处不再详述。

74.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1