一种多焊盘电子元器件测试编带设备的制作方法

1.本技术属于半导体生产设备领域,涉及一种多焊盘电子元器件测试编带设备。

背景技术:

2.在电子元器件生产工艺中需要对电子元器件进行测试以及编带打包等操作,现有的贴片式电子元器件产品编带时需要经过电极方向和光电参数测试,光电参数测试是用来测试贴片式电子元器件的电性能是否良好,电极方向是用来测试放置在载带内的所有贴片式电子元器件的正负极方向是否一致。每颗电子元器件的参数,如电学以及光学参数等均可能不同,因此对电子元器件的良率以及发光性能的测试显得尤为重要。

3.相关技术手段中,对电子元器件的检测以及编带通过使用不同的设备进行加工生产。光电参数测试时,将电子元器件压在测试机构的测试台上,以形成良性的欧姆接触,现有的测试机构使用夹持方式与电子元器件的焊盘连通通电,从而进行电信号测试。

4.针对上述相关技术手段,此种测试手段适用于具有两个或少数焊盘的电子元器件进行光电参数测试,对于多焊盘的电子元器件的光电参数测试存在不准确,而且不同焊盘和不同封装尺寸的电子元器件需要使用不同的测试机构,使得设备投入成本较高。

技术实现要素:

5.为了改善多焊盘的电子元器件的光电参数测试存在不准确的缺陷,本技术提供一种多焊盘电子元器件测试编带设备。

6.本技术提供的一种多焊盘电子元器件测试编带设备采用如下的技术方案:一种多焊盘电子元器件测试编带设备,包括,机架,所述机架设置有台板;上料机构,安装于所述机架,用于输送电子元器件;测试机构,用于对电子元器件进行光电测试,所述测试机构安装于所述台板,所述测试机构包括用于承载电子元器件在不同工位流转的卡盘组件和用于对电子元器件进行电参数测试的光电参数测试组件,所述光电参数测试组件包括用于电连接电子元器件焊盘的测试针、连杆、测试基座以及第二驱动件,所述第二驱动件和所述测试基座安装于所述台板,所述测试针与所述连杆固定连接,所述连杆与所述测试基座铰接,所述第二驱动件驱动所述连杆带动所述测试针与所述卡盘组件上的电子元器件焊盘接触,所述测试针设置有多个,且所述测试针与电子元器件焊盘一一对应设置。

7.通过采用上述技术方案,卡盘组件上的电子元器件经过光电参数测试组件时,第二驱动件驱动连杆相对于测试基座转动,连杆带动多个测试针朝向卡盘组件的方向靠近,使得多个测试针与电子元器件的焊盘接触,测试针的另一端与外部的电线连接从而实现对多焊盘的电子元器件的光电参数测试,由于对多焊盘均进行了电参数检测,本技术相对于现有技术提升了多焊盘电子元器件的光电参数测试准确性;对于不同焊盘且不同封装尺寸的电子元器件仅需对应的调整测试针的数量及位置,不需要更换不同的测试机构,减少了

设备的投入成本。

8.可选的,所述光电参数测试组件还包括用于对所述测试针进行导向的导向块,所述导向块设置有导向槽,所述导向槽相对的两侧壁倾斜设置,且两侧壁的延长线朝向卡盘组件的方向汇聚。

9.通过采用上述技术方案,连杆在带动测试针朝向卡盘组件运动的过程中,测试针穿过导向槽,经由导向槽相对的两侧壁对测试针的端部进行导向,使得多个测试针均能够与电子元器件的多焊盘接触并进行电参数检测,提高了测试针的光电参数测试准确度。

10.可选的,所述卡盘组件包括转动卡盘、用于驱动转动卡盘转动的第一电机以及固定座,所述固定座安装于所述台板,第一电机的输出端与所述转动卡盘固定连接,另一端安装于所述固定座;所述转动卡盘设置有用于多个容纳电子元器件的容料槽。

11.通过采用上述技术方案,第一电机驱动转动卡盘转动,带动容料槽内的电子元器件进行流转,使得转动卡盘的多个容料槽均能一一经过光电参数测试组件,从而对多个容料槽内的电子元器件进行电参数检测,完成测试后的电子元器件经由转动卡盘转动带离,转动卡盘上相邻的容料槽继续带动电子元器件进入测试工位进行光电检测,提高了电子元器件检测的效率,同时使用转动卡盘提高了空间利用率。

12.可选的,所述上料机构包括振动盘,所述振动盘设置有上料轨道,所述上料轨道的一端与所述容料槽对接以使得电子元器件进入容料槽。

13.通过采用上述技术方案,振动盘通过振动将无序电子元器件自动且有序的定向排列整齐,进而输送到上料轨道处,上料轨道与容料槽对接使得电子元器件从上料轨道处运动至容料槽内,从而实现自动上料,提高上料的效率。

14.可选的,所述上料机构还包括用于对进入所述容料槽内的电子元器件进行分离的上料分离组件,所述上料分离组件包括安装于所述台板的分离安装座、承载电子元器件的分离基板、分离电子元器件的分离顶针以及驱动分离顶针升降的第一驱动件,所述分离基板设置分离通孔,所述分离顶针穿设所述分离通孔位于相邻两个电子元器件之间。

15.通过采用上述技术方案,第一驱动件驱动分离顶针上升,从而穿设分离通孔分开相邻的两个电子元器件,对远离容料槽的电子元器件进行限位,同时位于容料槽内的电子元器件随着转动卡盘流转到下一个处理工位,减少了相邻的电子元器件之间由于粘连造成的电子元器件上料的紊乱;第一驱动件驱动分离顶针下降时,上料轨道上的电子元器件从而进入容料槽,提高了上料的准确度以及上料效率。

16.可选的,所述上料分离组件还包括气嘴,所述气嘴安装于所述分离基板下方,所述分离基板设置有用于避让转动卡盘的分离避让槽和用于气体通过的气路通孔,所述气嘴一端与所述气路通孔连通,所述气嘴的另一端用于与外部的进气泵连接。

17.通过采用上述技术方案,进气泵通过气嘴将空气吹进气路通道,气体驱动电子元器件朝向分离避让槽的槽壁运动,分离避让槽与气体配合对位于容料槽内的电子元器件的位置进行微调,提高电子元器件与容料槽位置的吻合度,降低后续转动卡盘对电子元器件进行流转时,电子元器件从容料槽内脱离的可能性。

18.可选的,还包括根据不同电子元器件的数量进行分类的分料机构,所述分料机构包括进料管、用于容纳不同类型电子元器件的多个集料桶以及用于将不同电子元器件装入多个所述集料桶的单轴装料组件,所述集料桶和所述单轴装料组件均安装于所述机架,所

述转动卡盘设置有分料工位,所述进料管安装于所述分料工位。

19.通过采用上述技术方案,容料槽内的电子元器件通过转动卡盘流转到分料工位时,数量最多的类型的电子元器件继续随着转动卡盘流转到下一个工位,剩余的不同类型的电子元器件通过进料管进入,通过单轴装料组件将不同类型的电子元器件分别装入集料桶内,实现对一次对电子元器件的分类,降低了电子元器件在不同设备间的转运过程中易产生对电子元器件的损坏,同时减少了电子元器件在不同设备间的流转分类所耗费的时间。

20.可选的,所述单轴装料组件包括装料安装架、装料头、传动轮、传动带以及驱动传动轮转动的第二电机,所述传动轮安装于所述第二电机的输出端且与所述装料安装架转动连接,所述传动带安装于所述传动轮外周,装料头与所述传动带固定连接,多个所述集料桶并排设置且位于装料头的下方,所述装料头的一端与所述进料管连通,另一端与集料桶的开口对位。

21.通过采用上述技术方案,电子元器件通过进料管进入装料头,第二电机驱动传动轮转动,传动轮转动带动传动带运动,从而使得装料头沿着传动带的长度方向运动将不同类型的电子元器件转入不同的集料桶内,完成对不同类型的电子元器件的分类。

22.可选的,还包括转运机构,所述转运机构包括转运安装板、转运转盘、转运吸嘴、驱动转运转盘转动的第三驱动件以及控制所述转运吸嘴运动行程的第四驱动件,所述转运安装板与所述机架固定连接,所述第三驱动件和所述第四驱动件均安装于所述机架,所述转运吸嘴安装于所述转运转盘。

23.通过采用上述技术方案,第四驱动件驱动转运吸嘴朝向转动卡盘运动,使得转运吸嘴与容料槽内的电子元器件接触,将电子元器件进行吸取,第三驱动件驱动转运转盘转动从而将转运吸嘴上的电子元器件进行转移,完成电子元器件的转运。

24.可选的,还包括编带机构,所述编带机构包括载带轨道、用于将电子元器件编进料带的编带组件、输送料带的置带组件以及用于驱动载带轨道上的料带运动的编带驱动件,所述载带轨道安装于所述机架,所述编带组件位于所述载带轨道上方且与载带轨道对应设置;所述载带轨道具有用于承载所述转运吸嘴上电子元器件的进料端和用于输出完成电子元器件编带的出料端,所述进料端与所述转运转盘转动连接。

25.通过采用上述技术方案,转运吸嘴上的电子元器件运动至载带轨道的进料端,电子元器件置于载带轨道上的料带,编带驱动件驱动置带组件转动,编带组件带动载带轨道上的料带运动,使得转运吸嘴上的电子元器件通过进料端运动至编带组件下方,编带组件对带有电子元器件的料带进行编带操作,编带完成的电子元器件从出料端出,完成不同类型电子元器件的分类编带。

26.综上所述,本技术包括以下至少一种有益技术效果:1.卡盘组件上的电子元器件经过光电参数测试组件时,第二驱动件驱动连杆相对于测试基座转动,连杆带动多个测试针朝向卡盘组件的方向靠近,使得多个测试针与电子元器件的焊盘接触,测试针的另一端与外部的电线连接从而实现对多焊盘的电子元器件的光电参数测试,本技术相对于现有技术提升了多焊盘电子元器件的光电参数测试准确性;对于不同焊盘且不同封装尺寸的电子元器件仅需对应的调整测试针的数量及位置,不需要更换不同的测试机构,减少了设备的投入成本。

27.2.第一驱动件驱动分离顶针上升,从而穿设分离通孔分开相邻的两个电子元器件,对远离容料槽的电子元器件进行限位,同时位于容料槽内的电子元器件随着转动卡盘流转到下一个处理工位,减少了相邻的电子元器件之间由于粘连造成的电子元器件上料的紊乱;第一驱动件驱动分离顶针下降时,上料轨道上的电子元器件从而进入容料槽,提高了上料的准确度以及上料效率。

28.3.容料槽内的电子元器件通过转动卡盘流转到分料工位时,数量最多的类型的电子元器件继续随着转动卡盘流转到下一个工位,剩余的不同类型的电子元器件通过进料管进入,通过单轴装料组件将不同类型的电子元器件分别装入集料桶内,实现对一次对电子元器件的分类,降低了电子元器件在不同设备间的转运过程中易产生对电子元器件的损坏,同时减少了电子元器件在不同设备间的流转分类所耗费的时间,

附图说明

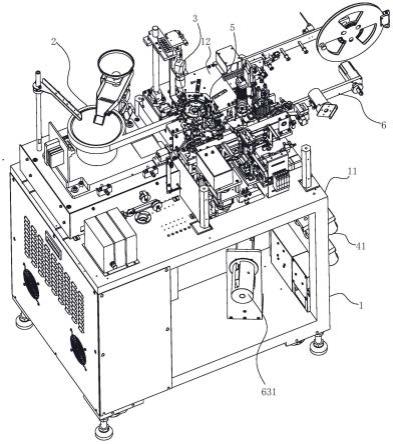

图1是本技术一种多焊盘电子元器件测试编带设备的整体结构示意图。

29.图2是本技术实施例凸显上料机构的结构示意图。

30.图3是本技术实施例凸显测试机构的结构示意图。

31.图4是本技术实施例凸显上料分离组件的结构示意图。

32.图5是本技术实施例凸显光电参数测试组件的结构示意图。

33.图6是本技术实施例凸显单轴装料组件的整体结构示意图。

34.图7是本技术实施例凸显转运机构的整体结构示意图。

35.图8是本技术实施例凸显编带机构的整体结构示意图。

36.附图标记说明:1、机架;11、承载基板;12、台板;2、上料机构;21、振动盘;211、上料轨道;22、上料分离组件;221、分离安装座;222、分离基板;2221、分离通孔;2222、分离避让槽;2223、气路通孔;223、分离顶针;224、第一驱动件;225、气嘴;3、测试机构;31、卡盘组件;311、转动卡盘;3111、容料槽;3112、分料工位;313、固定座;32、极测组件;33、换向组件;34、光电参数测试组件;341、测试针;342、连杆;343、测试基座;344、第二驱动件;345、导向块;3451、导向槽;4、分料机构;41、进料管;42、集料桶;43、单轴装料组件;431、装料安装架;432、装料头;433、传动轮;434、传动带;435、第二电机;5、转运机构;51、转运安装板;52、转运转盘;53、转运吸嘴;54、第三驱动件;55、第四驱动件;56、图像校正组件;57、回收筒;6、编带机构;61、载带轨道;611、进料端;612、出料端;613、输料槽;62、编带组件;63、置带组件;631、物料带卷;632、薄膜卷;633、收料卷。

具体实施方式

37.以下结合附图1-8对本技术作进一步详细说明。

38.本技术实施例公开一种多焊盘电子元器件测试编带设备。

39.参照图1,一种多焊盘电子元器件测试编带设备包括机架1、上料机构2、测试机构3、分料机构4、转运机构5以及编带机构6。上料机构2用于输送电子元器件,测试机构3用于对上料机构2输送的电子元器件进行光电参数检测,分料机构4用于对电子元器件根据光电参数进行分类,转运机构5用于对测试机构3上的电子元器件进行转运,编带机构6用于对转

运机构5转运的电子元器件进行编带,上料机构2、测试机构3、分料机构4、转运机构5以及编带机构6均安装于机架1上。电子元器件通过上料机构2运输至测试机构3,经过测试机构3进行光电参数检测,分料机构4根据电子元器件的光电参数的数量进行归类,数量最多类型的电子元器件通过转运机构5转运至编带机构6进行编带,剩余的不同类型电子元器件经过分料机构4进行分类收集。

40.机架1设置有用于将机架1分隔成上下两个空间的承载基板11,上料机构2安装于承载基板11的上端面。为了便于电子元器件的运输,机架1设置有台板12,台板12固定安装于承载基板11的上端面且与上料机构2的高度对应设置。测试机构3、分料机构4、转运机构5以及编带机构6均安装于台板12上。

41.参照图1和图2,上料机构2包括振动盘21,振动盘21与承载基板11固定连接,振动盘21设置有用于承载电子元器件的上料轨道211,振动盘21通过振动将无序的电子元器件自动且有序的定向排列整齐,进而准确地输送到上料轨道211处。

42.参照图1和图3,测试机构3包括用于承载电子元器件在不同工位间流转的卡盘组件31、用于判断电子元器件方向的极测组件32、用于调整电子元器件方向的换向组件33以及用于对电子元器件进行电参数测试的光电参数测试组件34。极测组件32、换向组件33以及光电参数测试组件34分布于卡盘组件31的周向。电子元器件从上料轨道211通过卡盘组件31依次流转至极测组件32进行方向的检测,方向不符合的电子元器件通过换向组件33进行方向的调整,使得位于卡盘组件31上的电子元器件方向一致,继而在光电参数测试组件34进行电参数测试。

43.卡盘组件31包括转动卡盘311、用于驱动转动卡盘311转动的第一电机以及固定座313,固定座313安装于台板12,第一电机的输出端与转动卡盘311固定连接,另一端安装于固定座313。转动卡盘311大体呈圆盘形设置,转动卡盘311与振动盘21分别位于上料轨道211的两端,上料轨道211的中轴线与转动卡盘311的直径重合。转动卡盘311设置有用于多个容纳电子元器件的容料槽3111,上料轨道211与容料槽3111对接使得电子元器件从上料轨道211处运动至容料槽3111内实现自动上料,第一电机驱动转动卡盘311转动,带动容料槽3111内的电子元器件进行流转,使得转动卡盘311的多个容料槽3111均容纳有电子元器件,容料槽3111内的电子元器件均能一一经过下一组件。

44.参照图3和图4,为了提高了上料的准确度,上料机构2还包括用于分离相邻电子元器件的上料分离组件22,上料分离组件22包括安装于台板12的分离安装座221、承载电子元器件的分离基板222、分离电子元器件的分离顶针223以及驱动分离顶针223升降的第一驱动件224,分离基板222设置分离通孔2221,分离顶针223穿设分离通孔2221位于相邻两个电子元器件之间。第一驱动件224驱动分离顶针223上升,从而穿设分离通孔2221分开相邻的两个电子元器件,对远离容料槽3111的电子元器件进行限位,同时位于容料槽3111内的电子元器件随着转动卡盘311流转到下一个处理工位,减少了相邻的电子元器件之间由于粘连造成的电子元器件上料的紊乱;第一驱动件224驱动分离顶针223下降时,上料轨道211上的电子元器件从而进入容料槽3111,提高了上料的准确度以及上料效率。

45.参照图4,进一步的,上料分离组件22还包括气嘴225,气嘴225安装于分离基板222下方,分离基板222设置有用于避让转动卡盘311的分离避让槽2222和用于气体通过的气路通孔2223,气嘴225一端与气路通孔2223连通,气嘴225的另一端用于与外部的进气泵连接。

进气泵通过气嘴225将空气吹进气路通道,气体驱动电子元器件朝向分离避让槽2222的槽壁运动,分离避让槽2222与气体配合对位于容料槽3111内的电子元器件的位置进行微调,提高电子元器件与容料槽3111位置的吻合度,降低后续转动卡盘311对电子元器件进行流转时,电子元器件从容料槽3111内脱离的可能性。

46.参照图5,光电参数测试组件34包括用于电连接电子元器件焊盘的测试针341、连杆342、测试基座343以及第二驱动件344,第二驱动件344和测试基座343安装于台板12,测试针341与连杆342固定连接,连杆342与测试基座343铰接,第二驱动件344驱动连杆342带动测试针341与卡盘组件31上的电子元器件焊盘接触,测试针341设置有多个,且测试针341与电子元器件焊盘一一对应设置。在本实施例中,第二驱动件优先选用气缸。

47.卡盘组件31上的电子元器件经过光电参数测试组件34时,第二驱动件344驱动连杆342相对于测试基座343转动,连杆342带动多个测试针341朝向卡盘组件31的方向靠近,使得多个测试针341与电子元器件的焊盘接触,测试针341的另一端与外部的电线连接从而实现对多焊盘的电子元器件的光电参数测试,完成测试后的电子元器件经由转动卡盘311转动带离,转动卡盘311上相邻的容料槽3111继续带动电子元器件进入光电参数测试组件34进行电参数检测。对于不同焊盘且不同封装尺寸的电子元器件仅需对应的调整测试针341的数量及位置,不需要更换不同的测试机构3,减少了设备的投入成本。

48.进一步的,光电参数测试组件34还包括用于对测试针341进行导向的导向块345,导向块345设置有导向槽3451,导向槽3451相对的两侧壁倾斜设置,且两侧壁的延长线朝向卡盘组件31的方向汇聚。连杆342在带动测试针341朝向卡盘组件31运动的过程中,测试针341穿过导向槽3451,经由导向槽3451相对的两侧壁对测试针341的端部进行导向,使得多个测试针341均能够与电子元器件的多焊盘接触并进行电参数检测,提高了测试针341的光电参数测试准确度。

49.参照图1和图6,分料机构4根据不同类型的电子元器件的数量多少进行分类,将数量最多的电子元器件进行分类,进而通过转运机构5流转至编带机构6进行编带。分料机构4包括进料管41、用于容纳不同类型电子元器件的多个集料桶42以及用于将不同电子元器件装入多个集料桶42的单轴装料组件43,集料桶42和单轴装料组件43均安装于机架1,转动卡盘311设置有分料工位3112,进料管41安装于分料工位3112。容料槽3111内的电子元器件通过转动卡盘311流转到分料工位3112时,数量最多的类型的电子元器件继续随着转动卡盘311流转到下一个工位,剩余的不同类型的电子元器件通过进料管41进入,通过单轴装料组件43将不同类型的电子元器件分别装入集料桶42内,实现对电子元器件的分类。

50.参照图6,单轴装料组件43包括装料安装架431、装料头432、传动轮433、传动带434以及驱动传动轮433转动的第二电机435,传动轮433安装于第二电机435的输出端且与装料安装架431转动连接,传动带434安装于所传动轮433外周,装料头432与传动带434固定连接,多个集料桶42并排设置且位于装料头432的下方,装料头432的一端与进料管41连通,另一端与集料桶42的开口对位。电子元器件通过进料管41进入装料头432,第二电机435驱动传动轮433转动,传动轮433转动带动传动带434运动,从而使得装料头432沿着传动带434的长度方向运动将不同类型的电子元器件转入不同的集料桶42内,完成对不同类型的电子元器件的分类。

51.为了将电子元器件运输至进料管41,分料机构4还设置有吹气组件,吹气组件将电

子元器件吹落至进料管41,吹气组件位于转动卡盘311下方且安装于分料工位3112处,提高了电子元器件进入进料管41的速度,从而提高分料效率。

52.参照图7,转运机构5位于转动卡盘311周边,转运机构5包括转运安装板51、转运转盘52、转运吸嘴53、驱动转运转盘52转动的第三驱动件54以及控制转运吸嘴53运动行程的第四驱动件55,转运安装板51与承载基板11固定连接,第三驱动件54和第四驱动件55均安装于转运安装板51,转运吸嘴53安装于转运转盘52。在本实施例中,转运吸嘴53设置有多个且位于转运转盘52的周边呈圆周分布,容料槽3111的中心位于转运吸嘴53的中轴线上。第四驱动件55驱动转运吸嘴53朝向转动卡盘311运动,使得转运吸嘴53与容料槽3111内的电子元器件接触,将电子元器件进行吸取,第三驱动件54驱动转运转盘52转动从而将转运吸嘴53上的电子元器件进行转移,完成电子元器件的转运。

53.为了保证电子元器件的良品率,转运机构5还设置有用于检测电子元器件是否有缺陷的图像校正组件56和用于收集不合格电子元器件的回收筒57,回收筒57位于图像校正组件56下方且安装于转运安装板51。转运吸嘴53吸取容料槽3111内的电子元器件,经过转运转盘52流转至图像校正组件56进行图像检测,检测合格的电子元器件流转至编带机构6进行编带,检测不合格的电子元器件进入回收筒57中回收。

54.参照图8,编带机构6包括载带轨道61、编带组件62、置带组件63以及编带驱动件,置带组件63用于输送料带,载带轨道61用于安装料带,编带驱动件用于驱动载带轨道61上的料带运动,编带组件62用于将电子元器件编进料带。载带轨道61安装于承载基板11上表面,编带组件62安装于载带轨道61侧壁且位于载带轨道61的上方,置带组件63位于载带轨道61的侧边,编带驱动件安装于载带轨道61上。

55.载带轨道61具有用于承载转运吸嘴53上电子元器件的进料端611和用于输出完成电子元器件编带的出料端612,进料端611与转运转盘52转动配合,载带轨道61的上表面设置有用于输送电子元器件的输料槽613。在本实施例中,置带组件63位于出料端612,编带组件62位于载带轨道61的正上方。

56.参照图1和图8,置带组件63包括物料带卷631、薄膜卷632以及收带卷633,物料带卷631用于放置物料带,薄膜卷632用于放置封装薄膜,收带卷633用于将完成编带的料带进行收卷。料带卷631、收带卷633以及薄膜卷632均安装于机架上,物料带卷631和薄膜卷632位于基板上端面,收带卷633位于基板的下端面。

57.转运吸嘴53上的电子元器件运动至载带轨道61的进料端611,将电子元器件置于输料槽613内的物料带上,编带驱动件带动物料带卷631传动,电子元器件随着物料带运动至编带组件62下方,编带组件62对电子元器件进行编带操作,使得封装薄膜热封于物料带上方,电子元器件位于封装薄膜和物料带之间储存,编带完成的电子元器件形成料带从出料端612出,收带卷633对料带进行收卷,从而完成对电子元器件的编带。

58.本技术实施例一种多焊盘电子元器件测试编带设备的实施原理为:电子元器件通过振动盘21有序的定向排列于上料轨道211,通过上料轨道211进入到容料槽3111内,第一电机驱动转动卡盘311转动使得多个容料槽3111内均进行上料。转动卡盘311转动带动多个容料槽3111内电子元器件经过极测组件32判断电子元器件的方向,经过换向组件33将电子元器件的方向调整一致,方向一致的电子元器件流转至光电参数测试组件34;第二驱动件344驱动连杆342相对于测试基座343转动,连杆342带动多个测试针341朝向卡盘组件31的

方向靠近,使得多个测试针341与电子元器件的焊盘接触,测试针341的另一端与外部的电线连接从而实现对多焊盘的电子元器件的光电参数测试。根据电参数对电子元器件进行不同类型的分类,数量最多的电子元器件经由转运吸嘴53吸取,第三驱动件54驱动转运转盘52转动从而将转运吸嘴53上的电子元器件进行转移至图像校正组件56进行缺陷检测;剩余的不同类型的电子元器件通过进料管41进入,通过单轴装料组件43将不同类型的电子元器件分别装入集料桶42内,实现对电子元器件的分类。图像校正组件56对检测合格的电子元器件通过转运转盘52带动转运吸嘴53流转至编带机构6进行编带,检测不合格的电子元器件进入回收筒57中回收。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示,需要说明的是,上面描述中使用的词语“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1