片料自动翻转摆盘设备的制作方法

1.本发明涉及自动生产技术领域,特别涉及片料自动翻转摆盘设备。

背景技术:

2.钢片料带是常见的一种模切件,有些模切件生产后需要翻转进行摆盘。

3.目前,钢片料带经裁切机裁切后得到的钢片都是采用人工摆放至料盘中,一般将空的料盘简称为空盘,装满钢片的料盘简称为成品盘。上述人工摆盘的工作方式存在工作效率低、工人劳动强度高的缺点。

技术实现要素:

4.根据本发明的一个方面,提供了片料自动翻转摆盘设备,包括机台以及设于机台上的

5.进料装置,第一载盘从进料装置的一端进入,第一载盘上设有若干工件;

6.翻转装置,位于进料装置的一侧,配置为对工件进行翻转;

7.回收装置,位于进料装置的另一端,配置为对第一载盘进行回收;

8.供盘装置,位于回收装置远离进料装置的一端,配置为提供第二载盘;

9.出料装置,位于供盘装置远离回收装置的一端;

10.移料装置,配置为将翻转后的工件移至第二载盘。

11.本发明提供一种能够对片料进行翻转并且摆盘的自动化设备,本设备中由进料装置、翻转装置、回收装置、供盘装置、出料装置、移料装置对片料进行翻转摆盘工。其中,载满工件的第一载盘从进料装置的一端输入本设备,翻转装置取出第一载盘上的工件并对其进行翻转;空的第一载盘输入回收装置中,由回收装置输入下一工序对第一载盘进行回流回收;供盘装置将第二载盘输入出料装置中;移料装置从翻转装置上取走工件,并将其放置出料装置的第二载盘,由出料装置对满载工件的第二载盘进行出料。

12.在一些实施方式中,进料装置包括第一输送机构、第一定位机构、第一阻挡机构,第一定位机构设于第一输送机构上且位于与翻转装置的对应位置,第一阻挡机构位于第一输送机构的一端。

13.由此,进料装置中,由第一输送机构对第一载板进行输送,在第一定位机构、第一阻挡机构的作用下,第一载板定位在第一输送机构上,由翻转装置对其进行工作。

14.在一些实施方式中,第一定位机构包括第一驱动件、限位块以及若干第一限位板,若干第一限位板设于第一输送机构上;第一驱动件设于第一输送机构的一侧,限位块设于第一驱动机构驱动端,第一驱动机构能够驱动限位块靠近或远离第一载盘。

15.由此,第一定位机构由结构组成,第一定位机构的工作过程中,工件进入第一限位板的工作端,由第一限位对载具的竖直方向自由度进行限位,第一驱动件驱动限位块靠近并压紧第一载盘,从而对第一载盘进行限位固定,方便翻转装置进行工作。

16.在一些实施方式中,第一载盘、第二载盘的侧面上均设有定位槽,定位槽内设有缓

冲块,第一驱动机构能够驱动限位块靠近或远离缓冲块。

17.由此,通过缓冲环对限位力进行缓冲,能够对第一载盘提供缓冲保护。

18.在一些实施方式中,第一阻挡装置包括第二驱动件、挡轮、缓冲件,挡轮、缓冲件均设于第二驱动件的驱动端,挡轮铰接,挡轮与缓冲件的驱动端相抵。

19.由此,第一阻挡装置中,第二驱动件驱动挡轮靠近第一载盘,第一载盘因惯性与挡轮发生撞击,挡轮发生摆动,并在缓冲件的缓冲下复原,从而使第一载盘返回正确位置。

20.在一些实施方式中,进料装置还包括第二阻挡机构、第一感应器,第一感应器设于第一输送机构上,第一感应器能够感应第一载盘,第二阻挡机构位于第一定位机构的前端,第二阻挡机构、第一感应器信号连接;

21.第二阻挡装置包括第三驱动件、挡块,挡块设于第三驱动件的驱动端,第三驱动机构能够驱动挡靠近或远离第一输送机构。

22.由此,第二阻挡机构能够对前端的第一载盘进行阻挡,防止第一定位机构中存在第一载盘情况下,另外一个第一载盘进入第一定位机构中。

23.在一些实施方式中,回收装置包括第二驱动模组、第二输送模组以及第二限位板,第二输送模组设于第二驱动模组的驱动端,第二限位板设第二输送模组上;

24.第二驱动模组能够驱动第二输送模组升降运动。

25.由此,回收装置中,空的第一载盘从第一输送模组进入第二输送模组中,第二驱动模组驱动第二输送模组进行下降,第二输送模组反转,将第一载盘输入下一工序。

26.在一些实施方式中,翻转装置包括第一驱动模组、第一吸料模组以及翻转模组,翻转模组设于第一驱动模组的驱动端,第一吸料模组设于翻转模组的驱动端。

27.由此,第一驱动模组能够驱动翻转模组进行水平运动,翻转模组能够驱动第一吸料模组旋转摆动,第一吸料模组能够对片料进行吸附。

28.在一些实施方式中,移料装置包括机械手、第二吸料模组,第二吸料模组设于机械手的驱动端。

29.由此,移动装置由结构构成。

30.在一些实施方式中,片料自动翻转摆盘设备还包括二次定位装置,二次定位装置设于机台上且位于移料装置、出料装置之间;

31.二次定位装置包括定位台、第四驱动件、第五驱动件、定位板、移动板以及若干拨片,定位台上设有若干工位槽,移动板可活动地设于定位台的一侧,第四驱动件与移动板驱动连接,第五驱动件、定位板均设于移动板上,第四驱动件驱动件与定位板驱动连接,若干拨片设于定位板上且与定位台上的工位槽对应。

32.由此,二次定位装置能够对工件进行定位,确保工件摆盘正确。

33.本发明通过设计单轴翻转模组,代替人工片料翻转,并通过移料装置进行吸取并快速精准地完成放料。能够提高片料的翻转摆盘效率,且全程自动化,节省人力。

附图说明

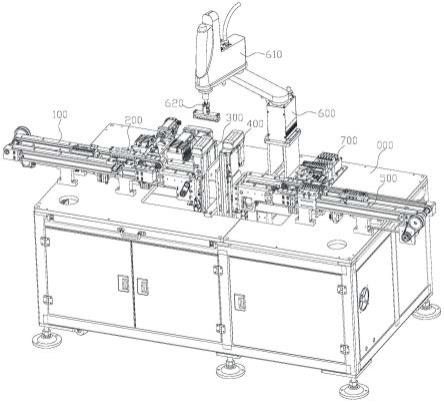

34.图1为本发明一实施方式的片料自动翻转摆盘设备的立体结构示意图。

35.图2为图1所示片料自动翻转摆盘设备的俯视结构示意图。

36.图3为图1所示片料自动翻转摆盘设备中进料装置的立体结构示意图。

37.图4为图1所示片料自动翻转摆盘设备中翻转装置的立体结构示意图。

38.图5为图1所示片料自动翻转摆盘设备中二次定位装置的立体结构示意图。

39.图6为图1所示片料自动翻转摆盘设备中进料装置的立体结构示意图。

40.图7为图1所示片料自动翻转摆盘设备中第一载具或第二载具的立体结构示意图。

41.图中标号:000-机台、100-进料装置、110-第一输送机构、120-第一定位机构、121-第一驱动件、122-限位块、123-第一限位板、130-第一阻挡机构、131-第二驱动件、132-挡轮、133-缓冲件、140-第二阻挡机构、141-第三驱动件、142-挡块、150-第一感应器、200-翻转装置、210-第一驱动模组、220-第一吸料模组、230-翻转模组、300-回收装置、0-第二驱动模组、320-第二输送模组、330-第二限位板、400-供盘装置、500-出料装置、600-移料装置、610-机械手、620-第二吸料模组、700-二次定位装置、710-定位台、720-第四驱动件、730-第五驱动件、740-定位板、750-移动板、760-拨片、a-第一载盘、a1-定位槽、a2-缓冲块、b-第二载盘。

具体实施方式

42.下面结合附图对本发明作进一步详细的说明。

43.图1-2示意性地显示了根据本发明的一种实施方式的片料自动翻转摆盘设备。如图1所示,该设备包括机台000、进料装置100、翻转装置200、回收装置300、供盘装置400、出料装置500、移料装置600以及二次定位装置700,进料装置100、翻转装置200、回收装置300、供盘装置400、出料装置500、移料装置600、二次定位装置700均设于机台000上。其中,进料装置100、回收装置300、供盘装置400、出料装置500、依次排列分布,翻转装置200位于进料装置100的一侧,移料装置600位于回收装置300、供盘装置400的共同一侧,定位装置位于移料装置600、出料装置500之间。

44.第一载盘a从进料装置100的一端进入,第一载盘a上设有若干工件;翻转装置200配置为对工件进行翻转;回收装置300配置为对第一载盘a进行回收;供盘装置400配置为提供第二载盘b;移料装置600配置为将翻转后的工件移至第二载盘b;出料装置500配置对载满工件的第二载盘b进行出料。

45.结合图3,进料装置100包括第一输送机构110、第一定位机构120、第一阻挡机构130,第一定位机构120设于第一输送机构110上且位于与翻转装置200的对应位置,第一阻挡机构130位于第一输送机构110的一端,第一阻挡机构130位于第一定位机构120的后端。本实施例中,第一输送机构110为皮带输送机构。进料装置100中,由第一输送机构110对第一载板进行输送,在第一定位机构120、第一阻挡机构130的作用下,第一载板定位在第一输送机构110上,由翻转装置200对其进行工作。

46.结合图3,第一定位机构120包括第一驱动件121、限位块122以及若干第一限位板123,若干第一限位板123设于第一输送机构110上;第一驱动件121设于第一输送机构110的一侧,限位块122设于第一驱动机构驱动端,第一驱动机构能够驱动限位块122靠近或远离第一载盘a。

47.第一定位机构120由结构组成,第一定位机构120的工作过程中,工件进入第一限位板123的工作端,由第一限位对载具的竖直方向自由度进行限位,第一驱动件121驱动限位块122靠近并压紧第一载盘a,从而对第一载盘a进行限位固定,方便翻转装置200进行工

作。

48.结合图3,第一阻挡装置包括第二驱动件131、挡轮132、缓冲件133,挡轮132、缓冲件133均设于第二驱动件131的驱动端,挡轮132铰接,挡轮132与缓冲件133的驱动端相抵。第一阻挡装置中第二驱动件131驱动挡轮132靠近第一载盘a,第一载盘a因惯性与挡轮132发生撞击,挡轮132发生摆动,并在缓冲件133的缓冲下复原,从而使第一载盘a返回正确位置。

49.结合图3,进料装置100还包括第二阻挡机构140、第一感应器150,第一感应器150设于第一输送机构110上,第一感应器150能够感应第一载盘a,第二阻挡机构140位于第一定位机构120的前端,第二阻挡机构140、第一感应器150信号连接;第二阻挡装置包括第三驱动件141、挡块142,挡块142设于第三驱动件141的驱动端,第三驱动机构能够驱动挡靠近或远离第一输送机构110。第二阻挡机构140能够对前端的第一载盘a进行阻挡,防止第一定位机构120中存在第一载盘a情况下,另外一个第一载盘a进入第一定位机构120中。

50.结合图7,第一载盘a、第二载盘b的侧面上均设有定位槽a1,定位槽a1内设有缓冲块a2,第一驱动机构能够驱动限位块122靠近或远离缓冲块a2。通过缓冲环对限位力进行缓冲,能够对第一载盘a提供缓冲保护。

51.结合图5,回收装置300包括第二驱动模组0、第二输送模组320以及第二限位板330,第二输送模组320设于第二驱动模组0的驱动端,第二限位板330设第二输送模组320上;第二驱动模组0能够驱动第二输送模组320升降运动。回收装置300中,空的第一载盘a从第一输送模组进入第二输送模组320中,第二驱动模组0驱动第二输送模组320进行下降,第二输送模组320反转,将第一载盘a输入下一工序。

52.结合图4,翻转装置200包括第一驱动模组210、第一吸料模组220以及翻转模组230,翻转模组230设于第一驱动模组210的驱动端,第一吸料模组220设于翻转模组230的驱动端。料模组旋转摆动,第一吸料模组220能够对片料进行吸附。

53.本实施例中,供盘装置400与回收装置300结构相同,出料装置500与进料装置100结构相同。

54.结合图6,二次定位装置700包括定位台710、第四驱动件720、第五驱动件730、定位板740、移动板750以及若干拨片760,定位台710上设有若干工位槽,移动板750可活动地设于定位台710的一侧,第四驱动件720与移动板750驱动连接,第五驱动件730、定位板740均设于移动板750上,第四驱动件720驱动件与定位板740驱动连接,若干拨片760设于定位板740上且与定位台710上的工位槽对应。二次定位装置700能够对工件进行定位,确保工件摆盘正确。

55.本设备的具体工作过程如下:

56.s1、进料:载满工件的第一载盘a从进料装置100的第一输送机构110的一端输入本设备,第一载盘a进入第一定位机构120的工作端;

57.第二驱动件131驱动挡轮132靠近第一载盘a,第一载盘a因惯性与挡轮132发生撞击,挡轮132发生摆动,并在缓冲件133的缓冲下复原,从而使第一载盘a返回正确位置;

58.由第一限位对载具的竖直方向自由度进行限位,第一驱动件121驱动限位块122靠近并压紧第一载盘a,从而对第一载盘a进行限位固定。

59.(空的第一载盘a随着第一输送机构110输入回收装置300中,空的第一载盘a从第

一输送模组进入第二输送模组320中,第二驱动模组0驱动第二输送模组320进行下降,第二输送模组320反转,将第一载盘a输入下一工序。)

60.s2、翻料:翻转模组230驱动第一吸料模组220旋转摆动,第一吸料模组220吸取工料,翻转模组230反驱动第一吸料模组220旋转摆动,第一驱动模组210驱动翻转模组230进行水平运动至移料装置600工作端。

61.(供盘装置400将第二载盘b输入出料装置500中,供盘装置400在出料装置500中定位)

62.s3、移料:移料装置600将工件放置出料装置500的第二载盘b,由出料装置500对满载工件的第二载盘b进行出料。

63.本发明通过设计单轴翻转模组230,代替人工片料翻转,并通过移料装置600进行吸取并快速精准地完成放料。能够提高片料的翻转摆盘效率,且全程自动化,节省人力。

64.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1