用于形成复合托盘单元的设施和方法与流程

1.本发明总体上涉及包装领域,特别是消费者产品的包装领域。

2.更具体地,本发明涉及一种用于形成复合托盘单元的设施。

3.本发明的实施例还涉及一种用于形成复合托盘单元的方法。

背景技术:

4.消费者产品通常由生产率非常高的机器制造,通常为每分钟数百件。

5.制造机器的输出端处的产品通常被包装在初级包装单元中,例如柔性纸或塑料薄片中。通常,一定数量的初级包装单元被包装在次级包装单元中,例如纸板盒。

6.在消费者产品的大型分销中,次级包装单元被配置在托盘单元中,以便例如经由公路卡车进行运送。

7.托盘单元包括托盘基座和多个堆叠的产品层,每个产品层由多个次级包装单元(例如纸板盒)形成。

8.托盘基座是一种扁平运输结构,其在被叉车、托盘搬运车、前端式装载机、顶升装置或立式起重机提升时以稳定的方式支撑货物。托盘基座是实现处理和储存效率的产品装载的结构基台。货物或运送集装箱通常被捆扎带、拉伸缠绕件或收缩缠绕件固定在托盘基座上。

9.托盘单元由自动码垛机形成,并在装载到卡车上运送到目的地之前储存在仓库中。

10.托盘基座的尺寸是标准的,但托盘单元的高度可以根据许多变量和限制而变化,比如码垛机、仓库、门口等的高度限制。

11.通常,由于这些限制,托盘单元的高度低于最大运送高度,该最大运送高度是可以在常规公路卡车上运输的货物的最大高度。通常在欧洲标准公路运输中,最大运送高度约为2.70m。

12.为了最大化公路运输的效率,希望的是待运送的托盘单元的高度基本等于最大运送高度。然而,由于与形成和储存托盘单元的设施相关的物理限制,在许多情况下,不可能形成高度基本等于最大运送高度的托盘单元。在这种情况下,运输效率受到影响,因为卡车未装载到最大容量。

13.在这些情况下,为了提高运输效率,可以在将托盘单元装载到卡车上之前将附加产品层手动添加到高度低于最大运送高度的托盘单元。然而,这需要大量使用人力并占用相当大的空间,以在托盘单元上增加附加产品层。

技术实现要素:

14.本发明的目的是提供一种用于形成托盘单元的设施和方法,其克服了现有技术的问题和限制。

15.根据本发明,该目的通过具有权利要求1的特征的设施和具有权利要求7的特征的

方法来实现。

16.本发明的可选特征形成从属权利要求的主题。

17.权利要求是关于本发明提交的公开内容的一体部分。

附图说明

18.参考附图,本发明再一些特性和优点将从以下纯粹作为非限制性示例给出的描述中变得显而易见,其中:

[0019]-图1是主托盘单元的示意性侧视图,

[0020]-图2-5是复合托盘单元的不同实施例的示意性侧视图,

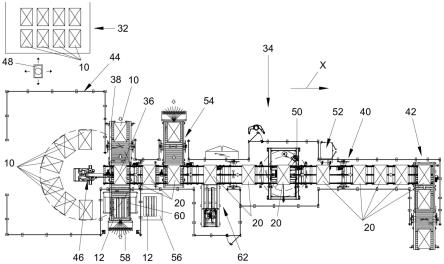

[0021]-图6是根据本发明的实施例的包装设施的示意平面视图,并且

[0022]-图7是根据本发明的包装设施的自动机器人设备的示意性前视图。

具体实施方式

[0023]

参照图1,附图标记10表示主托盘单元。主托盘单元10包括托盘基座12和至少一个产品层14。在附图所示的示例中,主托盘单元10包括多个堆叠的产品层14。主托盘单元10具有高度h1,其低于最大运送高度h2。最大运送高度h2为常规公路卡车能够运输的货物的最大高度。通常在欧洲标准公路运输中,最大运送高度h2约为2.70m。

[0024]

为了最大化公路运输的效率,希望的是待运送的托盘单元的高度基本上等于最大运送高度h2。

[0025]

当主托盘单元10的高度h1低于最大运送高度h2时,附加产品层16、18可以添加到主托盘单元10的顶部上,如图2和图3所示,以便形成高度h3基本等于最大运送高度h2的复合托盘单元20。

[0026]

在图2所示的情况下,附加产品层16等于形成主托盘单元10的产品层14。在图3所示的情况下,附加产品层18不同于形成主托盘单元10的产品层14。

[0027]

参照图4,复合托盘单元20可以包括被添加在主托盘单元10的顶部上的一个或更多个辅助托盘单元22。每个辅助托盘单元22包括托盘基座12和至少一个产品层24,该产品层可以与形成主托盘单元10的产品层14相同或不同。

[0028]

参照图5,一个或更多个辅助托盘单元22可以设置在主托盘单元10的下方。

[0029]

当辅助托盘单元22的重量小于或阻力小于主托盘单元10时使用图4的配置,并且当辅助托盘单元22的重量大于或阻力大于主托盘单元10时使用图5的配置,以便获得更稳定的复合托盘单元20,并对更易碎的产品层提供更好的保护。

[0030]

图6示意性地示出了用于从高度h1低于最大运送高度h2的现有主托盘单元10开始形成图2-5所示的复合托盘单元20的设施30的布局。

[0031]

设施30包括多个主托盘单元10,该多个主托盘单元的高度h1低于最大运送高度h2,储存在储存区域32中。

[0032]

参照图6和图7,设施30包括自动机器人设备34,该自动机器人设备包括堆叠站36,该堆叠站被构造成接收来自储存区域32的各个主托盘单元10。在堆叠站36中,复合托盘单元20或辅助托盘单元22如下所述形成。自动机器人设备34可以包括输入输送机38,其构造成将各个主托盘单元10推进到堆叠站36。

[0033]

自动机器人设备34包括主输送机40,用于从堆叠站36移除复合托盘单元20或辅助托盘单元22。主输送机40具有水平运输表面,其沿方向x从堆叠站36向输出站42延伸。

[0034]

自动机器人设备34包括卸垛区域44,多个主托盘单元10被定位在该区域中。设施30可以包括至少一个自动引导载具48,其构造成将各个主托盘单元10从储存区域32运输到输入输送机38和卸垛区域44。

[0035]

卸垛机器人46(例如拟人机器人)定位在卸垛区域44中。在卸垛区域44中,主托盘单元10可以围绕卸垛机器人46定位在半圆中。定位在卸垛区域44中的主托盘单元10可以包含彼此不同的产品。

[0036]

卸垛机器人46被构造成从定位在卸垛区域44中的主托盘单元10的顶部移除产品层并在定位于堆叠站36中的主托盘单元10的顶部添加附加产品层16、18,以便在堆叠站36中形成复合托盘单元20,该复合托盘单元的高度h3大于主托盘单元10的高度h1。复合托盘单元20的高度h3可以基本上等于最大运送高度h2。

[0037]

当复合托盘单元20在堆叠站36中完成时,主输送机40从堆叠站36移除复合托盘单元20,并在方向x上朝向输出站42运输复合托盘单元20。

[0038]

自动机器人设备34可以包括固定单元50,其定位在堆叠站36和输出站42之间的主输送机40上。固定单元50可以被构造成使用固定元件(比如捆扎带、拉伸缠绕件或收缩缠绕件)固定各个复合托盘单元20。

[0039]

构造成将标签贴附到复合托盘单元20的标签站52可以设置在包装单元52下游的主输送机40上。

[0040]

自动机器人设备34可以包括辅助输入站54,其定位在主输送机40上并且构造成向主输送机40供给在自动机器人设备34外手动形成的复合托盘单元20,例如通过用叉车将产品层添加到主托盘单元10形成。

[0041]

自动机器人设备34可以包括托盘基座仓库56,其容纳多个堆叠的托盘基座12。设置托盘基座卸垛机58,用于从托盘基座仓库56中堆叠的托盘基座12的顶部拾取各个托盘基座12,并例如通过托盘基座输送机60将各个托盘基座12供给到堆叠站36。

[0042]

卸垛机器人46可以从定位在卸垛区域44中的主托盘单元10的顶部移除产品层并将产品层放置在定位在堆叠站36中的托盘基座12上,以便在堆叠站36中形成辅助托盘单元22。

[0043]

自动机器人设备34可以包括提升单元62,其定位在主输送机40上并且构造成从主输送机40的水平运输表面提升各个主托盘单元10和辅助托盘单元22。

[0044]

自动机器人设备34可以在电子控制单元的控制下操作,该电子控制单元中安装有计算机程序,该计算机程序构造成控制卸垛机器人46、主输送机40和设施30的所有其他单元,以形成从主托盘单元10开始的复合托盘单元20的各种组合。

[0045]

自动机器人设备34的操作如下。

[0046]

高度h1小于最大运送高度h2的多个主托盘单元10被储存在储存区域32中。至少一个自动引导载具48将多个主托盘单元10从储存区域32运输到卸垛区域44。

[0047]

定位在卸垛区域44中的主托盘单元10的产品层未被固定。如果储存在储存区域32中的主托盘单元10被固定,例如用捆扎带、拉伸缠绕件或收缩缠绕件,则在将主托盘单元10定位在卸垛区域44中之前移除这些固定元件。定位在卸垛区域44中的主托盘单元10可以包

含不同的产品。

[0048]

为了形成如图2和图3所示的复合托盘单元20,主托盘单元10定位在堆叠站36中。定位在堆叠站36中的主托盘单元10的产品层可以被固定,例如使用捆扎带、拉伸缠绕件或收缩缠绕件。卸垛机器人46从定位在卸垛区域44中的主托盘单元10的顶部移除产品层,并且在定位于堆叠站36中的主托盘单元10的顶部上添加附加产品层16、18。附加产品层16、18可以与定位在堆叠站36中的主托盘单元10的产品层14相同或不同。因此,在堆叠站36中,形成复合托盘单元20,其高度h3大于主托盘单元10的高度h1。高度h3可以基本上等于最大运送高度h2。当达到复合托盘单元20的所需高度时,复合托盘单元20被主输送机40沿方向x运输。在固定单元50中,附加产品层16、18或整个复合托盘单元20可以被固定,例如通过捆扎带、拉伸缠绕件或收缩缠绕件。复合托盘单元20可以在标签站52中被标记,然后发送到输出站42。从输出站42,复合托盘单元20可以在装载到用于运送的卡车上之前被运输到临时储存区域。

[0049]

如图7所示,为了形成如图5所示的复合托盘单元20,将主托盘单元10定位在堆叠站36中。主托盘单元10被移动至提升单元62,而不添加附加产品层16、18。提升单元62从主输送机40的水平运输表面提升主托盘单元10。然后,将空托盘基座12定位在堆叠站36中,并且卸垛机器人46从定位在卸垛区域44中的主托盘单元10的顶部移除产品层,并将一个或更多个产品层24放置在定位在堆叠站36中的托盘基座12上,以便形成辅助托盘单元22。当辅助托盘单元22完成时,主输送机40将辅助托盘单元22移动至提升单元62,并将辅助托盘单元22定位在主托盘单元10下方,该主托盘单元被提升单元62保持在升高位置。然后,提升单元62将主托盘单元10设置在辅助托盘单元22上。

[0050]

为了将第二辅助托盘单元22添加到复合托盘单元20,提升单元62升高由主托盘单元10和第一辅助托盘单元22形成的单元,并且第二辅助托盘单元22定位在第一辅助托盘单元22下方。

[0051]

为了形成如图4所示的复合托盘单元20,将空托盘基座12定位在堆叠站36中,并且卸垛机器人46从定位在卸垛区域44中的主托盘单元10的顶部移除产品层,并将一个或更多个产品层24放置在定位在堆叠站36中的托盘基座12上,以便形成辅助托盘单元22。当辅助托盘单元22完成时,主输送机40将辅助托盘单元22移动至提升单元62。提升单元62从主输送机40的水平运输表面提升辅助托盘单元22。然后,主托盘单元10定位在堆叠站36中,并且在不添加附加产品层16、18的情况下,它被移动至由提升单元62保持在升高位置的辅助托盘单元10下方的提升单元62。然后,提升单元62将辅助托盘单元22设置在主托盘单元10上。

[0052]

为了将第二辅助托盘单元22添加到复合托盘单元20,第二辅助托盘单元22在堆叠站36中形成,并定位在第一辅助托盘单元22下方的提升单元62中。提升单元62将第一辅助托盘单元22设置在第二辅助托盘单元22上,并且随后升高由两个辅助托盘单元22形成的堆叠。然后,主托盘单元10定位在由两个辅助托盘单元22形成的堆叠下方的提升单元62中,并且两个辅助托盘单元22定位在主托盘单元10上。

[0053]

包括辅助托盘单元22的复合托盘单元20可以被固定(例如使用捆扎带、拉伸缠绕件或收缩缠绕件),并且被标记。辅助托盘单元22可以与主托盘单元10分开标记。

[0054]

自动机器人设备34可以形成具有附加产品层16、18和辅助托盘单元22的任何可能组合的复合托盘单元20,以便获得具有优化运送的高度h3的复合托盘单元20。

[0055]

当然,在不违背本发明的原理的情况下,构造细节和实施例可以相对于本文示出的那些变化,甚至是显著变化,而不脱离由以下权利要求书限定的本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1