一种用于检测试剂壳体的自动赋码系统的制作方法

1.本发明属于检测试剂生产设备领域,更具体的说涉及一种用于检测试剂壳体的自动赋码系统。

背景技术:

2.近年,全球疫情反复,为了更快更便捷更精准的发现和控制疫情漫延,检测试剂和检测试剂盒发展迅速,如大量的核酸试剂盒、抗原试剂盒等被推出。同时,现有技术中还有大量的其他试剂盒被推出,如dna提取试剂盒、、法医样本dna提取试剂盒等等。

3.一个完整的检测试剂盒内至少有一封闭有已包被抗原或抗体的固相载体(检测试剂)的检测棒(试剂壳体)。根据相关规定和要求,很多流通的试剂壳体上需要在表面赋码(包含字符标识、二维码、汉字等);因此试剂盒在生产前需要有一个赋码工序,即完成试剂壳体的表面标识,只有标识完成后,才能进入下道工序;故在试剂盒生产领域,怎么完成试剂壳体表面赋码标识是至关重要的一个问题。

4.现有技术中,试剂壳体结构和形状均比较相似,多为一长方形棒体结构,在长方形棒体内部能够封存检测试剂,在长方形棒体上设置有显示区和待测物滴孔。这样就使得长方形棒体状的试剂壳体具有首尾和正反面之分。在对试剂壳体进行赋码时,在试剂壳体进入赋码设备前,需要首先将试剂壳体按照指定面和指定方向进行排列,确保在试剂壳体上指定位置进行赋码。

技术实现要素:

5.本发明的目的在于提供一种用于检测试剂壳体的自动赋码系统,能够在试剂壳体进入赋码设备前对试剂壳体按照同一方向进行快速理料,提高赋码系统整体的赋码工作效率。

6.本发明技术方案一种用于检测试剂壳体的自动赋码系统,包括换向理料装置,所述换向理料装置包括输送带和设置在所述输送带上的导料通道,所述导料通道包括一汇流通道和若干支流通道,所述支流通道呈并行状设置在所述输送带上且尾端均与所述汇流通道连通;所述支流通道上方依次设置有用于对壳体首尾端方向进行检测的首尾检测装置和用于对壳体进行换向的首尾换向装置;

7.所述支流通道包括依次设置的第一通道、第二通道和第三通道,所述第三通道为弧形通道,且首端与所述第二通道连通,尾端与所述汇流通道连通;

8.所述第一通道和所述第二通道的中线在水平方向上偏置;所述首尾检测装置设置在第一通道尾端,所述首尾换向装置设置在所述第二通道尾端;

9.所述壳体被输送至第一通道尾端,被所述第二通道阻止,所述首尾检测装置对被阻止的壳体进行检测,检测后壳体输送至第二通道尾端,被所述首尾换向装置换向。

10.优选地,所述第一通道和所述第二通道的中线在水平方向上偏置距离不小于壳体宽度的一半。

11.优选地,所述首尾检测装置包括激光位移传感器,所述激光位移传感器设置在所述输送带上方并朝向第一通道尾端。

12.优选地,所述第一通道尾端还设置有将第一通道内检测后的壳体水平推出至第二通道首端的推料气缸;

13.所述推料气缸包括呈水平状安装的推料气缸本体和与推料气缸的推杆可拆卸安装的推料限位块,所述推料限位块包括置于所述输送带上的推料块和设置在所述推料块下表面上且与壳体相适应的限位槽;

14.所述推料块长度小于壳体长度,置于所述限位槽内的壳体一端由推料块尾端伸出,被所述首尾检测装置检测;

15.所述推料块未推出时,限位槽中线与所述第一通道中线在同一竖直平面内;所述推料块推出时,限位槽中线与所述第二通道中线在同一竖直平面内。

16.优选地,所述首尾换向装置包括置于第二通道尾端的挡料机构和对所述挡料机构阻挡的壳体进行180

°

旋转换向的旋转气爪机构;

17.所述挡料机构包括呈竖直状安装于所述第二通道上方的挡料气缸和可拆卸固定在挡料气缸推杆的挡料板;挡料气缸的轴线与第二通道的中线偏置,所述挡料板靠近第二通道端延伸至所述第二通道内,对经过第二通道内的壳体进行阻挡;

18.所述旋转气爪机构包括设置在第二通道上方的旋转气缸和可拆卸安装于旋转气缸尾端并置于所述输送带上的气爪组件;所述气爪组件包括两相对设置且均与所述第二通道平行并均置于所述输送带上的的气爪,所述气爪横截面呈倒置的l型,两所述气爪形成一与壳体相适应的限位通道;旋转气爪机构工作,带动置于所述限位通道内且被挡料板阻挡的壳体换向。

19.优选地,所述限位通道宽度略大于壳体宽度。

20.优选地,所述第一通道的尾端至第二通道的尾端间距离小于两倍壳体长度,大于一倍壳体长度。

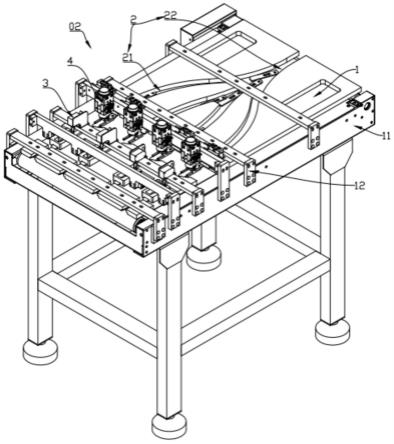

21.优选地,所述换向理料装置包括工作台,所述输送带置于所述工作台上,且输送带的两端与所述工作台的两端位置相适应;所述工作台上固定有若干架设在所述输送带上方的安装横梁,所述首尾检测装置和所述首尾换向装置均安装于所述安装横梁上;所述安装横梁上还可拆卸固定有若干形成所述导料通道的导向块;所述导向块朝向导料通道的侧面设置为台阶面,所述台阶面包括对壳体在水平方向和竖直方向分别进行限位的水平导向面和竖直导向面。

22.本发明技术方案的一种用于检测试剂壳体的自动赋码系统的有益效果是:

23.1、通过设置多条支流通道,提高换向理料工作效率。

24.2、支流通道中所述第一通道和所述第二通道的中线在水平方向上偏置设置,便于对第一通道中待检测的壳体进行自动定位和计数,不需要通过各种计数检测等设备,成本低,效率高。

附图说明

25.图1为本技术方案的一种用于检测试剂壳体的自动赋码系统结构示意图。

26.图2为本技术方案中的换向理料装置结构示意图。

27.图3为本技术方案中的换向理料装置的俯视图,其中部分对称结构未画出。

28.图4为本技术方案中的换向理料装置轴测图。

29.图5为图4中a处放大示意图。

30.图6为旋转气爪和推料块局部放大图。

具体实施方式

31.为便于本领域技术人员理解本发明技术方案,现结合说明书附图对本发明技术方案做进一步的说明。

32.如图1所示,为本技术方案的一种用于检测试剂壳体的自动赋码系统结构示意图,图1中有:换向理料装置02,设置在换向理料装置02前部的振动理料盘装置01,设置在换向理料装置02后部的赋码装置03。

33.赋码装置03主要包括赋码打印设备、设置在赋码打印设备后部的视觉检测设备以及设置在视觉检测设备后部的次品剔除设备。赋码打印设备包括但不限于uv喷码机、tij、激光机等。视觉检测设备主要包括高清摄像机和信息处理模块,高清摄像机对打印在壳体上的内容(文字、图片、条形码、二维码等等)进行拍照,然后将信息输送至信息处理模块,信息处理模块获得壳体上内容,并将其与标准内容进行比较,判断其内容是否正确、图形文字等是否清晰完整等等,判断本壳体为良品或残次品。最后次品剔除设备对残次品进行剔除。次品剔除设备包括但不限于击打机械手、高压喷气头等等,对残次品进行精准剔除。

34.振动理料盘装置01为现有技术中任一种能够满足本技术方案中目的的设备即可,主要有振动理料盘和连通振动理料盘与换向理料装置02的输送滑道。经过振动理料盘装置01理料后的壳体均呈正面向上状输送至换向理料装置02。振动理料盘装置01输出的壳体需要确保正面向上,可以通过现有技术中任一种能够满足要求的设备和方法实现,如可以通过视觉检测设备和剔除设备进行控制,剔除背面向上的壳体,使得进入换向理料装置02的壳体均为正面向下的壳体。

35.如图2和图3所示,本发明技术方案一种用于检测试剂壳体的自动赋码系统,包括换向理料装置02,换向理料装置02包括工作台11、设置在工作台11上的输送带1和设置在输送带1的输送面上的导料通道2。输送带1置于工作台11上,且输送带1的两端与工作台11的两端位置相适应。

36.如图2和图3所示,导料通道2包括一汇流通道22和若干支流通道21,支流通道21和汇流通道22相离的两端分别连通振动理料盘装置01和赋码装置03。支流通道21呈并行状设置在输送带1上且尾端均与汇流通道22连通。述支流通道21上方依次设置有用于对壳体100首尾端方向进行检测的首尾检测装置3和用于对壳体100进行换向的首尾换向装置4。

37.本技术方案中,如图3所示,支流通道21包括依次设置的第一通道211、第二通道212和第三通道213。第三通道213为弧形通道,且首端与第二通道212连通,尾端与汇流通道21连通。第一通道211和第二通道212的中线在水平方向上偏置。

38.首尾检测装置3设置在第一通道211尾端,首尾换向装置4设置在第二通道212尾端。壳体100被输送至第一通道211尾端,被第二通212阻止,此时首尾检测装置3对被阻止的壳体100进行检测,检测后壳体100输送至第二通道212尾端,被首尾换向装置4换向。

39.基于上述技术方案,设置一汇流通道22和若干支流通道21,每一干支流通道21的

首端均连接一动理料盘装置01的输送滑道,即若干支流通道21均分别有一振动盘为其供料,且若干支流通道21均为汇流通道22供料。这样就确保了壳体100在支流通道21内进行的首尾检测和换向不会影响换向理料装置02向赋码装置03供料。赋码装置03工作效率高,赋码和检测操作不停机不间断,本技术中通过一汇流通道22和若干支流通道21的设置,使得赋码工序工作效率提高了70%以上。

40.基于上述技术方案,第一通道211和第二通道212的中线在水平方向上偏置。如图3所示,第一通道211和第二通道212的中线不在通一竖直平面内,这样就使得壳体100输送至第一通道211尾端时被第二通道212阻挡,使得壳体在第一通道211内停止运动,有效的实现了壳体在被首尾检测装置3检测时的定位,定位操作简单精准,不会出现定位偏差。

41.同时,第一通道211和第二通道212的中线在水平方向上偏置,使得壳体在运动至第一通道211尾端时即自动停止,这样就能够有效的避免壳体直接向第二通道212输送,或直接进入首尾换向装置4下部,确保首尾换向装置4具有足够的换向时间。

42.同时,第一通道211和第二通道212的中线在水平方向上偏置,使得壳体在运动至第一通道211尾端时即自动停止,还能够有效的实现对输送在导料通道2内的壳体的数量进行调整,避免过多的壳体在导料通道2内堆叠,确保壳体呈一字排列且无间隔状输送至赋码装置03内进行赋码操作,提高了赋码效率,且也确保了赋码质量。

43.本技术方案中,如图3所示,第一通道211和第二通道212的中线在水平方向上偏置距离不小于壳体100宽度的一半,有效的确保了第二通道对第一通道尾端的壳体的阻挡,避免壳体被后续输送的壳体推动而越过第一通过和第二通道连接位置,同时也确保第一通道尾端内的壳体受到足够的阻力,确保壳体保持平衡,为首尾检测装置3检测提高条件,避免首尾检测装置3在检测时,壳体出现偏移问题。

44.本技术方案中,如图4、图5和图6所示,首尾检测装置3包括激光位移传感器31,激光位移传感器31设置在输送带1上方并朝向第一通道211尾端。如图6所示,激光位移传感器31发射出探测激光,照射至输送带1上的第一通道211尾端内的壳体100上。当壳体100呈如图6所示的首端(靠近待测物滴孔端)状态,激光位移传感器31探测到待测物滴孔101,则表示本壳体的首端向前,为正向状态,不需要通过换向,可直接进入赋码装置03内进行赋码操作。若激光位移传感器31不能够探测到壳体上的待测物滴孔,则表示本壳体的尾端向前,为反向状态,需要通过换向后才能够进入赋码装置03内进行赋码操作。

45.本技术方案中,第一通道211尾端还设置有将第一通道211内检测后的壳体100水平推出至第二通道212首端的推料气缸32。如图5和图6所示,推料气缸32包括呈水平状安装的推料气缸本体321和与推料气缸的推杆可拆卸安装的推料限位块322。推料限位块322包括置于输送带1上的推料块3221和设置在推料块3221下表面上且与壳体100相适应的限位槽3222。推料块3221长度小于壳体100长度,置于限位槽3222内的壳体一端由推料块3221尾端伸出,被首尾检测装置3检测。推料块3221未推出时,限位槽3222中线与第一通道211中线在同一竖直平面内。推料块3221推出时,限位槽3222中线与第二通道312中线在同一竖直平面内。

46.基于上述技术方案,推料限位块322的设置,实现对通过第一通道211内的壳体进行导向和限位。因壳体会在第一通道211尾端进行水平方向的移动,这样就使得第一通道211尾端宽度大于第二通道212首端宽度,若无推料限位块322和限位槽3222的设置,就会使

得壳体在第一通道211内出现偏移问题,不能够确保激光位移传感器31对待测物滴孔101进行探测。推料限位块322的设置,使得壳体直接进入限位槽3222,限位槽3222宽度与壳体宽度相适应,这样便于壳体进出限位槽3222,也能够确保壳体正好进入激光位移传感器31下方被探测。

47.本技术方案中,如图5和图6所示,首尾换向装置4包括置于第二通道212尾端的挡料机构41和对挡料机构41阻挡的壳体100进行180

°

旋转换向的旋转气爪机构42。挡料机构41包括呈竖直状安装于第二通道212上方的挡料气缸411和可拆卸固定在挡料气缸推杆的挡料板412。挡料气缸411的轴线与第二通道212的中线偏置。挡料板412靠近第二通道212端延伸至第二通道212内,对经过第二通道212内的壳体进行阻挡。

48.基于上述技术方案,挡料机构41的设置,实现对第二通道212内的壳体进行阻挡,使得壳体停留在旋转气爪机构42下方,旋转气爪机构42对壳体进行换向。同时,挡料机构41的设置,还能够实现对通道内壳体数量进行调节,避免通道内壳体数量过多,出现堆叠的问题。本技术方案中,挡料机构41的挡料气缸411中线与第二通道212中线不在同一平面内,即挡料机构41设置在第二通道212侧面,一方面便于安装,避免挡料机构41和旋转气爪机构42在安装时出现干涉问题,同时也避免挡料机构41对第二通道内壳体造成视觉干涉,将挡料板412延伸至第二通道内实现对壳体进行阻挡,便于观察者对挡料板412阻挡的壳体进行观察。

49.本技术方案中,如图5和图6所示,旋转气爪机构42包括设置在第二通道212上方的旋转气缸421和可拆卸安装于旋转气缸末端并置于输送带1上的气爪组件422。气爪组件422包括两相对设置且均与第二通道212平行并均置于输送带1上的的气爪4221。气爪4221横截面呈倒置的l型,两气爪4221形成一与壳体100相适应的限位通道4222。旋转气爪机构42工作,带动置于限位通道4222内且被挡料板412阻挡的壳体换向。

50.基于上述技术方案,因气爪组件422需要进行旋转,所以设置气爪组件422位置的第二通道宽度应大于气爪组件422宽度,通过两气爪4221形成限位通道4222,实现对壳体进行导向和限位,避免壳体在第二通道内出现偏移,确保壳体在旋转气爪机构42位置时保持与第二通道平行状态,确保旋转气爪机构42对壳体进行180

°

旋转。

51.本技术方案中,限位通道4222宽度略大于壳体100宽度,一般地,限位通道4222宽度较壳体宽度大5mm—15mm,便于壳体进出限位通道4222。因因气爪组件422需要带动被挡料板412阻挡的壳体进行旋转,壳体会在限位通道4222内微量的移动,限位通道4222宽度略大于壳体100宽度,便于壳体在旋转时做适量移动,确保壳体换向旋转顺畅。

52.本技术方案中,如图3所示,第一通道211的尾端至第二通道212的尾端间距离小于两倍壳体长度,大于一倍壳体长度,有效的确保了经过首尾检测装置3壳体能够之间进入首尾换向装置4下部被换向,避免了中间出现间隔和重复计数问题,简化了控制系统。即是确保首尾换向装置4对刚刚经过首尾检测装置3的壳体进行换向。

53.本技术方案中,如图2、图3和图5所示,工作台11上固定有若干架设在输送带1上方的安装横梁12,首尾检测装置3和首尾换向装置4均安装于安装横梁12上。安装横梁12上还可拆卸固定有若干形成导料通道2的导向块13。导向块13朝向导料通道2的侧面设置为台阶面131,台阶面131包括对壳体100在水平方向和竖直方向分别进行限位的水平导向面和竖直导向面。台阶面131的设置,实现对壳体进行限位,确保壳体运动轨迹,避免壳体出现偏

移,确保壳体顺利的进入首尾检测装置3和首尾换向装置4,实现检测和换向操作,检测准确,换向快速。

54.本技术方案的一种用于检测试剂壳体的自动赋码系统,其中换向理料装置02的安装过程为:首先将输送带1安装在工作台11上,然后将所有导向块13安装在安装横梁12并置于输送带1的输送面上方,导向块13的朝向输送带1的侧面靠近但不与输送带接触,避免对输送带造成压迫和摩擦,确保输送带的顺利输送和延长输送带的使用寿命。导向块13在输送带上安装后,形成了一汇流通道22和若干支流通道21,更具体的说是形成了若干第一通道211、第二通道212和第三通道213以及一汇流通道22。导向块13安装时,需要注意的是在安装有首尾检测装置3和首尾换向装置4位置流出足够的避让区,便于首尾检测装置3推动壳体和首尾换向装置4对壳体换向操作。本技术方案中,导向块13安装后,形成有汇流通道22和四支流通道21。然后将首尾检测装置3和首尾换向装置4安装在安装横梁12上即可。首尾换向装置4中的旋转气爪机构位于输送带1上方且不接触输送带的输送面。当需要换向的壳体进入旋转气爪机构后,旋转气爪机构旋转180

°

,实现换向,当不需要换向的壳体进入旋转气爪机构后,旋转气爪机构不工作,壳体可直接通过旋转气爪机构下方。最后将本换向理料装置02安装在自动赋码系统内,即将振动理料盘装置01和赋码装置03分别安装在换向理料装置02的前部和后部,完成整个自动赋码系统的安装。

55.本技术方案的一种用于检测试剂壳体的自动赋码系统的工作过程为:振动理料盘装置01通过振动不停的向换向理料装置02喂料,换向理料装置02将按照首尾理料后的壳体源源不断的输送至赋码装置03,赋码装置03依次对壳体进行赋码、检测和次品剔除,获得赋码合格品。

56.下面具有对换向理料装置02工作过程进行说明:首先输送带1启动,在整个工作工程中输送带持续输送,不会暂停。通过控制器分别单独控制各个汇流通道22上的首尾检测装置3和首尾换向装置4工作,实现换向理料装置02对后续的赋码装置03源源不断的供料。

57.工作过程为:首先,所有挡料机构推出,处于挡料状态;所有推料气缸缩回,位于第一通道内。然后输送带1启动,所有第一通道内均进入有壳体,各个壳体首先进入各自的第一通道末端的推料气缸位置,分别被各个激光位移传感器检测,激光位移传感器将检测的信息输送至控制器。然后控制器首先控制各个推料气缸将其下的壳体推出至各个汇流通道的第二通道内,推料气缸回缩复位,壳体立即进入各个旋转气爪机构下部。旋转气爪机构根据激光位移传感器获得的信息,将其下的壳体进行换向或者保持不动。然后控制器依次控制各个挡料机构工作,使得输送带将挡料机构阻挡的壳体向前输送,同时挡料机构向下复位。因第三通道长度不一样,所以,通过挡料机构的各个壳体会依次进入汇流通道内。

58.在各个第一通道的首端分别设置独立控制的气缸挡料板,实现对进入输送带上的壳体进行阻挡,避免壳体在推料气缸位置发生干涉。当推料气缸复位后,与其在同再第一通道内的气缸挡料板让出,壳体进入第一通道内的推料气缸内,被激光位移传感器检测。在挡料机构向下复位后,推料气缸即可将检测后的壳体向第二通道内推出。

59.本发明技术方案在上面结合附图对发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性改进,或未经改进将发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1