一种生产线的自动切换处理方法及装置与流程

1.本技术实施例涉及生产线技术领域,尤其涉及一种生产线的自动切换处理方法及装置。

背景技术:

2.包装机是电线电缆一体机生产线的重要组成部分,是产品在生产环节中的最后一道生产工序,是对摇盘收线成匝后,由传输机构将其送到包装机c型环下指定位置,然后由c环传动机构带动薄膜对线圈进行覆膜包装。现阶段,只有良品线成圈到米后才能由包装机自动包装,而对于检到的不良品线,只能被传送到包装机前废线排除点的位置或收卷中止停止在原处,在收卷停止在原处的情况下,因一体收卷成圈机往往与电线挤出机处于联动状态,生产线前后有几十米远的距离,在工人处理完废品线后再重新开一体成圈机时,生产线的储线架早已储满线,挤出机收到满线信号后自动停机,工人不得不重启生产线:开主机螺杆流胶、机头调偏,再对新产生的接头线的排除等等,整个过程繁琐。

3.现有的方法将废线自动运送到废线指定点,省去了上面人工重启生产线的不少麻烦,但是送到指定点的废线需要人工打开防护罩,需要伸手到一体机的内部拿出废线,此时一体机的摇盘部分已进入下一匝的高速收卷中,费工费力,且有安全隐患,影响生产效率,同时若因废线拿出不及时,成圈的废线会在一体机中散开,或被后一卷良品线推到包装机,包装薄膜位置下,造成包装位置处的卡料,进一步降低生产效率和产生安全隐患。

技术实现要素:

4.本技术实施例提供一种生产线的自动切换处理方法及装置,以解决现有生产线废线处理技术存在安全隐患,费工费力,影响生产效率的问题。

5.在第一方面,本技术实施例提供了一种生产线的自动切换处理方法,所述方法包括以下步骤:

6.获取生产线的产品,基于良品检测规则判断该产品为良品或不良品;

7.若该产品为良品,则生产线进入正常包装模式,以进行所述良品的正常处理;

8.若该产品为不良品,则根据预设的不良品处理规则,生产线切换为废品处理模式,以进行所述不良品的废品处理;

9.接收到复位处理信号,恢复生产线至正常包装模式。

10.进一步的,所述生产线进入正常包装模式,以进行所述良品的正常处理,包括:

11.生产线进入正常包装模式,所述良品进入第一通道,生产线的包装机按照设定的良品包装参数乘以第一设定因子,对所述良品进行包装,其中,所述良品包装参数包括:胶膜长度、缠卷总长、退带圈数、预停圈数。

12.进一步的,所述生产线进入正常包装模式,以进行所述良品的正常处理之后,还包括:

13.当旋转包膜计数到的各良品包装参数时,执行相应工序:当计数到胶膜长度操作

值时,所述包装机切断胶膜;当计数到退带圈数时,包装夹爪松开、包装贴标复位,所述包装机由低速转为高速包膜;其中,当计数到剩余圈数为预停圈数时,所述包装机进入中断降速,包装完成后执行包装预停、定位和停止指令。

14.进一步的,所述根据预设的不良品处理规则,生产线切换为废品处理模式,以进行所述不良品的废品处理,包括:

15.生产线切换为废品处理模式,所述不良品进入第二通道,生产线的包装机断开良品包装设置并接通不良品包装设置,所述包装机按照设定的不良品包装参数乘以第二设定因子,对所述不良品进行包装,其中,所述良品包装参数包括:胶膜长度、缠卷总长、退带圈数、预停圈数。

16.进一步的,所述根据预设的不良品处理规则,生产线切换为废品处理模式,以进行所述不良品的废品处理之后,还包括:

17.当旋转包膜计数到第二通道的各不良品包装参数时,执行相应工序:当计数到通道胶膜长度工程值时,所述包装机切断胶膜;当计数到退带圈数时,所述包装机的夹臂外移上升;当计数到剩余圈数为预停圈数时,所述包装机提前降速;当计数到总设置包装圈数时,所述不良品包膜完成,所述包装机的包装臂导正。

18.进一步的,所述获取生产线的产品,基于良品检测规则判断该产品为良品或不良品,包括:

19.获取生产线的产品,当生产线的火花机没有遇到绝缘击穿点时,判断该产品为良品;

20.当生产线的火花机检测到绝缘击穿时,判断该产品为不良品。

21.进一步的,所述接收到复位处理信号,恢复生产线至正常包装模式,包括:

22.接收到不良品包装完成信号,恢复生产线至正常模式参考点设置值,当达到参考点设置值时,复位废线处理信号,恢复生产线至正常包装模式。

23.在第二方面,本技术实施例还提供一种生产线的自动切换处理装置,包括:

24.产品获取模块,用于获取生产线的产品,基于良品检测规则判断该产品为良品或不良品;

25.良品处理模块,用于若该产品为良品,则生产线进入正常包装模式,以进行所述良品的正常处理;

26.废品处理模块,用于若该产品为不良品,则根据预设的不良品处理规则,生产线切换为废品处理模式,以进行所述不良品的废品处理;

27.复位处理模块,用于接收到复位处理信号,恢复生产线至正常包装模式。

28.在第三方面,本技术实施例还提供一种计算机设备,包括:存储器以及一个或多个处理器;

29.所述存储器,用于存储一个或多个程序;

30.当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现如上述的一种生产线的自动切换处理方法。

31.在第四方面,本技术实施例还提供一种包含计算机可执行指令的存储介质,所述计算机可执行指令在由计算机处理器执行时用于执行如上述的一种生产线的自动切换处理方法。

32.本技术实施例获取生产线的产品,基于良品检测规则判断该产品为良品或不良品;若该产品为良品,则生产线进入正常包装模式,以进行所述良品的正常处理;若该产品为不良品,则根据预设的不良品处理规则,生产线切换为废品处理模式,以进行所述不良品的废品处理;接收到复位处理信号,恢复生产线至正常包装模式;自动检测生产线中的良品和不良品,分别自动化对良品或不良品进行处理,实现自动化处理废线,避免产生安全隐患,提高生产效率。

附图说明

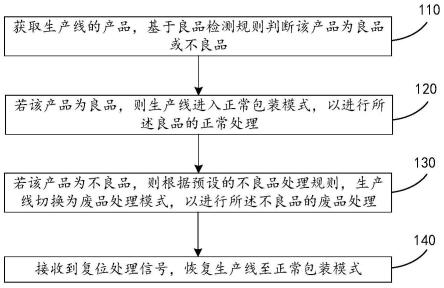

33.图1是本技术实施例提供的一种生产线的自动切换处理方法的流程图;

34.图2是本技术实施例提供的一种生产线的良品线圈信号示意图;

35.图3是本技术实施例提供的一种生产线的不良品线圈信号示意图;

36.图4是本技术实施例提供的一种生产线的线圈执行信号示意图;

37.图5是本技术实施例提供的一种生产线的生产线复位信号示意图;

38.图6是本技术实施例提供的一种生产线的自动切换处理装置的结构示意图;

39.图7是本技术实施例提供的一种计算机设备的结构示意图。

具体实施方式

40.为了使本技术的目的、技术方案和优点更加清楚,下面结合附图对本技术具体实施例作进一步的详细描述。可以理解的是,此处所描述的具体实施例仅仅用于解释本技术,而非对本技术的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本技术相关的部分而非全部内容。在更加详细地讨论示例性实施例之前应当提到的是,一些示例性实施例被描述成作为流程图描绘的处理或方法。虽然流程图将各项操作(或步骤)描述成顺序的处理,但是其中的许多操作可以被并行地、并发地或者同时实施。此外,各项操作的顺序可以被重新安排。当其操作完成时所述处理可以被终止,但是还可以具有未包括在附图中的附加步骤。所述处理可以对应于方法、函数、规程、子例程、子程序等等。

41.实施例中提供的生产线的自动切换处理方法可以由生产线的自动切换处理装置执行,该生产线的自动切换处理装置可以通过软件和/或硬件的方式实现,并集成在生产线的自动切换处理设备中。其中,生产线的自动切换处理设备可以是计算机等设备。

42.图1为本技术实施例提供的一种生产线的自动切换处理方法的流程图。参考图1,所述方法包括以下步骤:

43.步骤110、获取生产线的产品,基于良品检测规则判断该产品为良品或不良品。

44.具体的,获取生产线的产品,当生产线的火花机没有遇到绝缘击穿点时,判断该产品为良品;当生产线的火花机检测到绝缘击穿时,判断该产品为不良品。

45.步骤120、若该产品为良品,则生产线进入正常包装模式,以进行所述良品的正常处理。

46.具体的,生产线进入正常包装模式,所述良品进入第一通道,生产线的包装机按照设定的良品包装参数乘以第一设定因子,对所述良品进行包装,其中,所述良品包装参数包括:胶膜长度、缠卷总长、退带圈数、预停圈数;可以理解的是,第一设定因子可以为1,也可以根据生产线和包装机的实际情况进行对应设置。

47.示例性的,请参照图2,其中m130表示旋转包膜臂运行使能;c238表示旋转包膜的臂旋转圈数;d320表示设置旋转圈数值;m124表示包膜夹外移使能;x16表示废线信号;m34表示废线信号中间存储单元;m8000表示包装机系统运行信号;d316表示包装机系统修正旋转圈数;d200、d110、k5、d202、d108、d112、d204、d114、d206、d116分别表示使用生产线的第一通道时,包装旋转环上预存包装膜数量、数量转换值、比例系数、包装在线圈产品上的膜数量、膜数量转换值、夹膜动作对应材料量、转换值、包装环臂的变速动作对应量,参数由操作员在人机界面根据不同的产品具体设定和监控;可选的,当包装机包装良品线圈时,即产品为良品时,包装机系统进入到设定的第一通道进行包装处理。

48.其中,当旋转包膜计数到的各良品包装参数时,执行相应工序:当计数到胶膜长度操作值时,所述包装机切断胶膜;当计数到退带圈数时,包装夹爪松开、包装贴标复位,所述包装机由低速转为高速包膜;其中,当计数到剩余圈数为预停圈数时,所述包装机进入中断降速,包装完成后执行包装预停、定位和停止指令。

49.示例性的,请参照图3,其中,y017表示胶膜切刀;d116表示旋转臂变速;c238表示旋转包膜的臂旋转圈数;i10表示包装旋转臂变速动作设定;m125表示夹膜臂上升打开中间位;c238表示旋转包膜的臂旋转圈数;i20表示包装臂导正;可选的,当包装良品线圈时包装机系统进入到设定的第一通道后,执行相应的参数,当旋转包膜计数到第一通道的各包装参数时,执行相应工序:计数到胶膜长度工程值时,包装机切膜;计数到退带圈数时,包装机夹臂外移上升;计数到剩余圈数为预停圈数时提前降速;计数到总设置包装圈数时,包膜完成,包装臂导正。

50.步骤130、若该产品为不良品,则根据预设的不良品处理规则,生产线切换为废品处理模式,以进行所述不良品的废品处理。

51.具体的,生产线切换为废品处理模式,所述不良品进入第二通道,生产线的包装机断开良品包装设置并接通不良品包装设置,所述包装机按照设定的不良品包装参数乘以第二设定因子,对所述不良品进行包装,其中,所述良品包装参数包括:胶膜长度、缠卷总长、退带圈数、预停圈数。可以理解的是,第二设定因子根据生产线和包装机的实际情况进行对应设置。

52.示例性的,请参照图4,其中,d210、d310、k5、d212、d108、d312、d218、d314、d220、d318分别表示使用生产线的第二通道时,包装旋转环上预存包装膜数量、数量转换值、比例系数、包装在线圈产品上的膜数量、膜数量转换值、夹膜动作对应材料量、转换值、包装环臂的变速动作对应量,参数由操作员在人机界面根据不同的产品具体设定和监控;可选的,当线圈为不良器线圈时,即产品为不良品时,通过废线信号x016,接通标志位m34,包装机系统进入到设定的第二通道进行包装处理。

53.当旋转包膜计数到第二通道的各不良品包装参数时,执行相应工序:当计数到通道胶膜长度工程值时,所述包装机切断胶膜;当计数到退带圈数时,所述包装机的夹臂外移上升;当计数到剩余圈数为预停圈数时,所述包装机提前降速;当计数到总设置包装圈数时,所述不良品包膜完成,所述包装机的包装臂导正。

54.示例性的,请参照图3,当包装废线圈时包装机系统切换到设定的第二通道后,执行相应的参数,当旋转包膜计数到第二通道的各包装参数时,执行相应工序:当计数到通道胶膜长度工程值时,包装机切膜;计数到退带圈数时,包装机夹臂外移上升;计数到剩余圈

数为预停圈数时提前降速;计数到总设置包装圈数时,包膜完成,包装臂导正。

55.步骤140、接收到复位处理信号,恢复生产线至正常包装模式。

56.具体的,接收到不良品包装完成信号,恢复生产线至正常模式参考点设置值,当达到参考点设置值时,复位废线处理信号,恢复生产线至正常包装模式。

57.示例性的,请参照图5,y020表示控制成圈电线由收线机传输到包装机的传输电机启动的上升沿脉冲信号;m27表示收卷复位内部预置位1;m29表示第二通道传输平台废线传输顺序预置信号2;d44表示废线圈处理完后,恢复至正常模式参考长度目标地址;k100表示废线圈处理完后,恢复至正常模式参考点设置值;t22表示废线圈处理完后,恢复至正常模式参考延时;y002表示通道2的复位信号,m31表示第二次废线排除后复位信号预置位;t28表示第二次废线排除后复位信号接通时间;可选的,根据现长d80与废线圈处理完后,恢复至正常模式参考点d44比较,达到参考点设置值时,复位废线处理信号,恢复至正常包装模式。

58.在上述实施例的基础上,图6为本技术实施例提供的一种生产线的自动切换处理装置的结构示意图。参考图6,本实施例提供的生产线的自动切换处理装置,所述生产线的自动切换处理装置具体包括:产品获取模块201、良品处理模块202、废品处理模块203和复位处理模块204。

59.所述产品获取模块201用于获取生产线的产品,基于良品检测规则判断该产品为良品或不良品;所述良品处理模块202用于若该产品为良品,则生产线进入正常包装模式,以进行所述良品的正常处理;所述废品处理模块203用于若该产品为不良品,则根据预设的不良品处理规则,生产线切换为废品处理模式,以进行所述不良品的废品处理;所述复位处理模块204用于接收到复位处理信号,恢复生产线至正常包装模式。

60.上述,获取生产线的产品,基于良品检测规则判断该产品为良品或不良品;若该产品为良品,则生产线进入正常包装模式,以进行所述良品的正常处理;若该产品为不良品,则根据预设的不良品处理规则,生产线切换为废品处理模式,以进行所述不良品的废品处理;接收到复位处理信号,恢复生产线至正常包装模式;自动检测生产线中的良品和不良品,分别自动化对良品或不良品进行处理,实现自动化处理废线,避免产生安全隐患,提高生产效率。

61.本技术实施例提供的生产线的自动切换处理装置可以用于执行上述实施例提供的生产线的自动切换处理方法,具备相应的功能和有益效果。

62.本技术实施例还提供了一种计算机设备,该计算机设备可集成本技术实施例提供的生产线的自动切换处理装置。图7是本技术实施例提供的一种计算机设备的结构示意图。参考图7,该计算机设备包括:输入装置33、输出装置34、存储器32以及一个或多个处理器31;所述存储器32,用于存储一个或多个程序;当所述一个或多个程序被所述一个或多个处理器31执行,使得所述一个或多个处理器31实现如上述实施例提供的生产线的自动切换处理方法。其中输入装置33、输出装置34、存储器32和处理器31可以通过总线或者其他方式连接,图7中以通过总线连接为例。

63.处理器31通过运行存储在存储器32中的软件程序、指令以及模块,从而执行设备的各种功能应用以及数据处理,即实现上述的生产线的自动切换处理方法。

64.上述提供的计算机设备可用于执行上述实施例提供的生产线的自动切换处理方

法,具备相应的功能和有益效果。

65.本技术实施例还提供一种包含计算机可执行指令的存储介质,所述计算机可执行指令在由计算机处理器执行时用于执行一种生产线的自动切换处理方法,该生产线的自动切换处理方法包括:获取生产线的产品,基于良品检测规则判断该产品为良品或不良品;若该产品为良品,则生产线进入正常包装模式,以进行所述良品的正常处理;若该产品为不良品,则根据预设的不良品处理规则,生产线切换为废品处理模式,以进行所述不良品的废品处理;接收到复位处理信号,恢复生产线至正常包装模式。

66.存储介质——任何的各种类型的存储器设备或存储设备。术语“存储介质”旨在包括:安装介质,例如cd-rom、软盘或磁带装置;计算机装置存储器或随机存取存储器,诸如dram、ddrram、sram、edoram,兰巴斯(rambus)ram等;非易失性存储器,诸如闪存、磁介质(例如硬盘或光存储);寄存器或其它相似类型的存储器元件等。存储介质可以还包括其它类型的存储器或其组合。另外,存储介质可以位于程序在其中被执行的第一计算机装置中,或者可以位于不同的第二计算机装置中,第二计算机装置通过网络(诸如因特网)连接到第一计算机装置。第二计算机装置可以提供程序指令给第一计算机用于执行。术语“存储介质”可以包括可以驻留在不同位置中(例如在通过网络连接的不同计算机装置中)的两个或更多存储介质。存储介质可以存储可由一个或多个处理器执行的程序指令(例如具体实现为计算机程序)。

67.当然,本技术实施例所提供的一种包含计算机可执行指令的存储介质,其计算机可执行指令不限于如上所述的生产线的自动切换处理方法,还可以执行本技术任意实施例所提供的生产线的自动切换处理方法中的相关操作。

68.上述实施例中提供的生产线的自动切换处理装置、存储介质及计算机设备可执行本技术任意实施例所提供的生产线的自动切换处理方法,未在上述实施例中详尽描述的技术细节,可参见本技术任意实施例所提供的生产线的自动切换处理方法。

69.上述仅为本技术的较佳实施例及所运用的技术原理。本技术不限于这里所述的特定实施例,对本领域技术人员来说能够进行的各种明显变化、重新调整及替代均不会脱离本技术的保护范围。因此,虽然通过以上实施例对本技术进行了较为详细的说明,但是本技术不仅仅限于以上实施例,在不脱离本技术构思的情况下,还可以包括更多其他等效实施例,而本技术的范围由权利要求的范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1