一种外折叠收拢的起重机机构的制作方法

1.本发明涉及起重机领域,特别是涉及一种外折叠收拢的起重机机构。

背景技术:

2.常规的折叠臂起重机,主臂和伸缩臂都是沿同一方向向内(起重机的回转中心)折叠收拢,从而达到车辆可以正常行驶状态,由于起重机臂头安装有夹爪组件,但是折叠收拢过程中会出现夹爪组件干涉的现象,因此需要将夹爪组件拆除的现象,但是拆除过程中由于夹爪组件连接有液压管接头,拆除费时费力,同时外泄的液压油出现污染严重的现象,同时常规的折叠方式折叠柱之间的中心线是错位布置的,安装夹爪组件后无法实现收拢折叠,当车辆装满货物后,只能将折叠柱放置在货物上,导致形成过程中出现安全隐患。

技术实现要素:

3.本发明主要解决的技术问题是提供一种外折叠收拢的起重机机构。

4.为解决上述技术问题,本发明采用的一个技术方案是:一种外折叠收拢的起重机机构,固定与卡车内,包括:

5.立柱;

6.第一折叠柱以及第二折叠柱,所述第一折叠柱一端与所述立柱铰接,所述第一折叠柱另一端与第二折叠柱一端柱铰接,所述第一折叠柱通过第一驱动机构绕铰接点旋转,所述第二折叠柱通过第二驱动机构绕铰接点旋转;

7.夹爪组件,所述夹爪组件铰接于第二折叠柱的另一端,通过第二驱动机构带动第二折叠柱绕铰接点旋转直至夹爪组件与卡车表面接触支撑,通过第一驱动机构带动第一折叠柱绕铰接点旋转,从而带动夹爪组件从折叠状态移至工作状态。

8.优选的,第一驱动机构采用第一变幅油缸,第一变幅油缸的一端与立柱铰接,第一变幅油缸的伸缩杆与第一折叠柱铰接,通过第一变幅油缸带动伸缩杆外露长度控制所述第一折叠柱旋转角度。

9.优选的,第二驱动机构采用第二变幅油缸,第二变幅油缸的一端与第一折叠柱铰接,第二变幅油缸的伸缩杆与第二折叠柱铰接,通过第二变幅油缸带动伸缩杆外露长度控制所述第二折叠柱旋转角度。

10.优选的,立柱底部设有一支撑台,所述立柱转动设于所述支撑台上表面,所述立柱与所述支撑台之间固定连接有一双套齿条油缸,双套齿条油缸带动立柱旋转。

11.优选的,支撑台底部设有两支撑柱。

12.优选的,夹爪组件包括:夹爪台,所述夹爪台与所述第二折叠柱铰接,所述夹爪台铰接有两夹具爪齿,夹具爪齿均设有一驱动部,两驱动部均铰接有一驱动缸,两驱动缸的伸缩杆均与相对的夹具爪齿的驱动部铰接。

13.优选的,第一折叠柱固定连接有一挂钩,所述第二折叠柱设有与所述挂钩配合的挂槽。

14.优选的,第二折叠柱包括:主折叠柱以及多个设于主折叠柱内的伸缩柱,所述主折叠柱固定连接有一与伸缩柱配合的油缸,所述夹爪组件与设于最内侧伸缩柱铰接。

15.优选的,定位柱、第一折叠柱以及第二折叠柱处于同一平面。

16.本发明有益效果:

17.1.通过第一折叠柱以及第二折叠柱与第一驱动机构以及第二驱动机构配合,带动第一折叠柱以及第二折叠柱绕铰接点旋转,同时在夹爪组件与卡车表面接触支撑,并通过第一驱动机构带动第一折叠柱绕铰接点旋转从而带动夹爪组件从折叠状态移至工作状态,减小折叠收拢过程中出现夹爪组件出现干涉的现象,并且减小拆除过程中出现液压油泄露导致污染的现象。

18.2.立柱、第一折叠柱以及第二折叠柱处于同一水平面,减小错位布置带来的安全隐患。

19.3.通过挂钩与挂槽配合减小起重机机构运行过程中带来的安全隐患。

附图说明

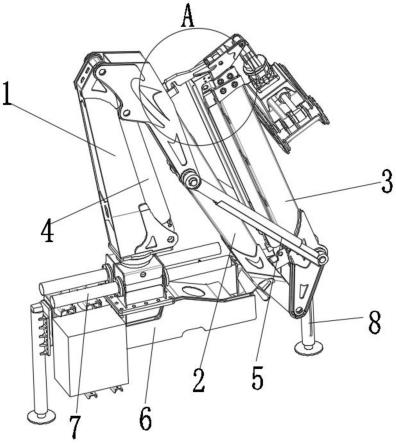

20.图1是本发明一种外折叠收拢的起重机机构的整体结构示意图一;

21.图2是本发明一种外折叠收拢的起重机机构的局部结构放大图;

22.图3是本发明一种外折叠收拢的起重机机构的整体结构示意图二;

23.图4是本发明一种外折叠收拢的起重机机构的整体结构示意图三;

24.图5是本发明一种外折叠收拢的起重机机构的夹爪组件结构示意图;

25.图6是本发明一种外折叠收拢的起重机机构的夹爪组件结构剖视图。

26.附图中各部件的标记如下:1、立柱2、第一折叠柱201、挂槽3、第二折叠柱301、主折叠柱302、伸缩柱303、挂钩4、第一变幅油缸5、第二变幅油缸6、支撑台7、双套齿条油缸8、支撑柱9、夹爪台10、夹具爪齿11、驱动缸。

具体实施方式

27.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

28.如图1至图2所示,一种外折叠收拢的起重机机构,固定与卡车内,包括:立柱1,立柱1底部设有一支撑台6,立柱1转动设于支撑台6上表面,立柱1与支撑台6之间固定连接有一双套齿条油缸7。

29.双套齿条油缸7带动立柱1周向旋转,双套齿条油缸7驱动回转对卡车底盘调平精度要求不高,因此相对于现有驱动,该结构可以提供双倍扭矩。

30.支撑台6底部设有两支撑柱8,两支撑柱8对支撑台6起到支撑作用,提高支撑台6的固定效果。

31.立柱1铰接有一第一折叠柱2的一端,第一折叠柱2通过第一驱动机构绕定位柱旋转。

32.第一驱动机构采用第一变幅油缸4,第一变幅油缸4的一端与立柱1铰接,第一变幅油缸4的伸缩杆与第一折叠柱2铰接,通过第一变幅油缸4带动伸缩杆外露长度控制所述第一折叠柱2旋转角度。

33.第一折叠柱2另一端铰接有一第二折叠柱3,第二折叠柱3通过第二驱动机构绕铰接点旋转。第二驱动机构采用第二变幅油缸5,第二变幅油缸5的一端与第一折叠柱2铰接。

34.第二变幅油缸5的伸缩杆与第二折叠柱3铰接,通过第二变幅油缸5带动伸缩杆外露长度控制所述第二折叠柱3旋转角度。

35.第二折叠柱3的另一端铰接有一夹爪组件,通过第二驱动机构带动第二折叠柱3绕铰接点旋转直至夹爪组件与卡车表面接触支撑,通过第一驱动机构带动第一折叠柱2绕铰接点旋转,从而带动夹爪组件从折叠状态移至工作状态。

36.第二折叠柱3包括:主折叠柱301以及多个套设于主折叠柱301内的伸缩柱302,主折叠柱301固定连接有一与伸缩柱302配合的油缸,夹爪组件与设于最内侧伸缩柱302铰接,通过油缸带动伸缩杆向外侧延伸,从而带动夹爪组件向外侧延伸。

37.如图5、图6所示,夹爪组件包括:夹爪台9,夹爪台9与第二折叠柱3铰接,夹爪台9铰接有两夹具爪齿10,夹具爪齿10均设有一驱动部,两驱动部均铰接有一驱动缸11,两驱动缸11的伸缩杆均与相对的夹具爪齿10的驱动部铰接。

38.通过两驱动缸11带动夹具爪齿10打开或闭合,从而带动对物料的进行夹紧和脱落。

39.如图1、图2所示,第一折叠柱2固定连接有一挂钩303,第二折叠柱3设有与挂钩303配合的挂槽201,挂槽201设置在最内侧伸缩杆上。

40.当第一驱动机构带动第二折叠柱3旋转至折叠状态后,通过油缸带动伸缩杆回缩,通过伸缩杆回缩过程中挂钩303与挂槽201配合实现第二折叠柱3与第一折叠柱2固定,减小运行过程中出现第二折叠臂出现摆动的情况。

41.定位柱、第一折叠柱2以及第二折叠柱3处于同一平面,减小整体占地面积。

42.如图1至图6所示,工作时,技术人员通过卡车将外折叠收拢的起重机机构运送至指定地点,油缸带动伸缩杆外伸,带动挂钩303脱离挂槽201,并通过第二变幅油缸5伸缩杆延伸并带动第二折叠柱3绕铰接点向下旋转直至夹爪组件与卡车表面抵接。

43.抵接完成后,通过第一变幅油缸4带动伸缩杆延伸并带动第一折叠柱2绕铰接点向上旋转,直至第二折叠柱3绕铰接点向下旋转的夹角大于180度。

44.第一变幅油缸4带动第一折叠柱2继续绕铰接点上行,第二变幅油缸5带动伸缩杆回缩,从而带动第二折叠柱3继续绕铰接点旋转直至运动至工作状态。

45.当外折叠收拢的起重机机构处于工作状态时,通过双套齿条油缸7带动立柱1旋转,并且通过第一变幅油缸4带动第一折叠柱2绕铰接点旋转。

46.第二变幅油缸5带动第二折叠柱3绕铰接点旋转调节夹爪组件的夹取位置。位置调节完成后,通过驱动缸11的伸缩杆带动夹具爪齿10的驱动部开始工作,带动两夹具爪齿10绕铰接点旋转并带动物料夹取。

47.工作完成后,带动第二变幅油缸5的伸缩杆向外延伸,第二折叠柱3绕铰接点向上旋转,直至第一折叠柱2与第二折叠柱3间夹角接近于180度,并通过第一变幅油缸4的伸缩杆回缩,带动第一折叠柱2绕铰接点向下旋转。

48.直至夹爪组件与卡车表面抵接,由于第一折叠柱2与第二折叠柱3之间夹角接近180度时,第一折叠柱2与第二折叠柱3端部的力趋于无限大,因此需要夹爪组件与卡车表面抵接,同时第一变幅油缸4继续带动第一折叠柱2绕铰向下翻转,此时第二折叠柱3绕铰接点

旋转大于180度。

49.第二变幅油缸5带动第二折叠柱3绕铰接点向上翻转并折叠,第二折叠柱3与第一折叠柱2完全贴合。

50.通过油缸带动伸缩柱302回缩,直至挂钩303与挂槽201配合实现第二折叠柱3与第一折叠柱2完全锁止,减小运送过程中出现第二折叠柱3晃动的现象。

51.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1