一种西服自动真空包装机的制作方法

1.本发明涉及包装机械,更具体地说,它涉及一种西服自动真空包装机。

背景技术:

2.西服的重要特点是其具有挺括的版型,因此其在包装时相较于其他衣物具有更高的要求,为降低在货运和仓储过程时对于西服挺括状态的影响,现有技术中开始采用真空包装方式包装西服。

3.公告号为cn214824426u的中国专利公告的一种服装生产用真空包装装置,其技术要点是:包括底板,所述底板的顶部固定安装有竖杆,所述竖杆的顶部固定安装有托台,所述托台的顶部固定安装有传输带机构,所述托台的顶部固定安装有滑套杆,所述滑套杆的外部活动安装有安装活动板,所述滑套杆的外壁固定安装有吊杆,所述吊杆的底部固定安装有电液压推杆,所述滑套杆的外壁固定安装有控制器,所述安装活动板的底部固定安装有抽真空组件。

4.上述技术方案衣服完成折叠之后,需要由工人将折叠后的服装放入薄膜包装袋中,并将装袋后的服装放置于包装机内,再由包装机完成真空包装;但是在实际生产中发现,在工人将折叠后的服装装入薄膜包装袋,再转移到包装机内的过程中,可能导致包装袋内的服装发生移动,进而导致真空包装后产生不必要的折痕;因此需要提出一种新的方案来解决这个问题。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种西服自动真空包装机,工人仅需完成西服的折叠即可自动完成转运、包装、码料工序,有效降低劳动力成本,并且西服在完成装袋后其始终处于水平状态,从而避免服装发生移动,有效减少不必要折痕的产生。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种西服自动真空包装机,包括机架,以及设置于机架的抽真空热封装置,还包括安装于机架最前端的折叠平台,位于折叠平台和抽真空热封装置之间的供袋装置,位于抽真空热封装置之后的堆叠平台,以及运转于抽真空热封装置和堆叠平台之间的转运机构;所述机架设置有用于驱动折叠平台的伺服电缸,所述折叠平台后端设置有垫高块组,所述垫高块组与伺服电缸的滑块固定,所述折叠平台通过垫高块组形成前端浮空的可插入于薄膜包装袋的结构;所述供袋装置包括叠袋机构、取袋机构以及开袋机构,所述开袋机构撑开薄膜包装袋的开口正对于折叠平台;所述转运机构包括平移架、设置于平移架底面的卸料抓取组件,以及设置于平移架正对供袋装置侧的两个气动夹爪。

7.通过采用上述技术方案,本技术在正常工作时,由工人在折叠平台完成西服的折叠,完成西服的折叠后,由取袋机构抓取叠放于叠袋机构的薄膜包装袋,并朝向折叠平台移送,当移送到预定位置后由开袋机构将薄膜包装袋的前端开口打开,由伺服电缸驱动折叠

平台承载西服朝向薄膜包装袋前进,并插入于薄膜包装袋,在插入之后,由开袋机构配合取袋机构封闭薄膜包装袋的开口,由伺服电缸驱动折叠平台后退复位,从而西服被滞留于薄膜包装袋内;完成西服的装袋后,取袋机构携带装袋后的西服朝向抽真空热封装置移动,当移动到预定位置后,由两个气动夹爪夹持装袋后的西服,取袋机构松开薄膜包装袋,转运机构的气动夹爪在抓取西服之前,由卸料抓取组件抓取完成抽真空包装的西服,转运机构移动带动两个西服,其一放置于堆叠平台,另一放置于抽真空热封装置,并由抽真空热封装置完成对于西服的抽真空包装;综上所述,采用本技术抽真空包装服装,工人仅需完成西服的折叠即可自动完成转运、包装、码料工序,有效降低劳动力成本,并且西服在完成装袋后其始终处于水平状态,从而避免服装发生移动,有效减少不必要折痕的产生。

8.本发明进一步设置为:所述折叠平台和垫高块组之间设置有集尘盒,贯穿所述集尘盒和折叠平台设置有抽尘通槽,所述集尘盒一端设置有硬质气管,所述硬质气管底端软管连接有抽风机。

9.本发明进一步设置为:所述集尘盒另一端抽拉连接有尘盒,所述尘盒为上端面和前端面开口结构,其沿长度方向等间距固定有多个滤网。

10.本发明进一步设置为:所述叠袋机构与机架滑轨连接的水平抽拉板、多个设置于水平抽拉板上表面的定位杆,以及固定于机架且朝向于水平抽拉板上表面的距离传感器,多个所述定位杆按照薄膜包装袋充分展开后的边沿轨迹设置。

11.本发明进一步设置为:所述取袋机构包括位于叠袋机构正上方的支撑梁、光轴滑移连接于支撑梁的两个平移梁、用于驱动平移梁的平移驱动气缸、纵向滑移于两个平移梁的升降架、用于驱动升降架的升降驱动气缸,以及设置于升降架的多个取袋吸盘。

12.本发明进一步设置为:所述开袋机构包括两个呈对称设置有开袋吸盘、用于驱动开袋吸盘升降的开袋气缸,以及两个呈对称设置的侧向撑袋组件;所述侧向撑袋组件包括竖直转动连接于机架的竖轴,垂直固定于竖轴底端的侧撑板,以及用于驱动竖轴旋转的侧撑气缸;所述竖轴顶端垂直固定安装有拐臂,所述侧撑气缸的套筒端与机架转动连接,其活塞杆端与拐臂转动连接。

13.本发明进一步设置为:所述抽真空热封装置包括由多根型材支撑固定于机架的不锈钢底板、滑移安装于不锈钢底板正上方且由气缸驱动升降的密封罩、处于不锈钢底板之下的抽真空泵,以及安装于密封罩和不锈钢底板之间的热封组件;所述不锈钢底板于密封罩垂直投影之内设置有多个通孔,所述抽真空泵设置有抽真空管路与通孔连接;所述密封罩接通有进气管,所述进气管设置有电磁阀;所述热封组件包括固定于不锈钢底板的夹紧条,以及安装于密封罩的电热条,所述电热条正对于夹紧条。

14.本发明进一步设置为:所述密封罩的内部顶面设置有海绵垫,所述海绵垫配合不锈钢底板压紧待包装服装;所述密封罩内设置有四个压袋组件,每两个所述压袋组件对称设置于电热条的两端,所述压袋组件包括固定于密封罩顶面的固定柱、滑移套接于固定柱的压头,所述压头与密封罩之间设置有压缩弹簧。

15.本发明进一步设置为:所述机架于堆叠平台的两侧对称设置有两个滑台气缸,两个所述堆叠平台固定安装于滑台气缸的滑块。

16.本发明进一步设置为:所述机架设置有齿轮齿条机构用于驱动平移架;所述平移架设置有抓取升降气缸,所述卸料抓取组件包括由抓取升降气缸驱动的抓取升降架,以及

固定于抓取升降架的多个抓取吸盘。

17.综上所述,本发明具有以下有益效果:采用本技术抽真空包装服装,工人仅需完成西服的折叠即可自动完成转运、包装、码料工序,有效降低劳动力成本,并且西服在完成装袋后其始终处于水平状态,从而避免服装发生移动,有效减少不必要折痕的产生。

附图说明

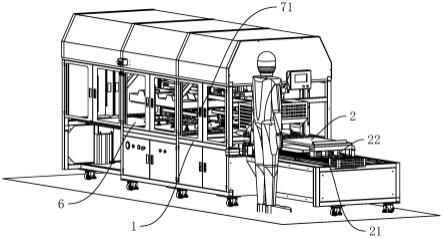

18.图1为本技术的整体结构示意图;

19.图2为本技术另一视角的整体结构示意图,为便于表示该幅图中机架的盖体结构进行有隐藏处理;

20.图3为本技术折叠平台位置的局部结构示意图;

21.图4为本技术折叠平台位置另一视角的局部结构示意图,为便于表示该幅图中尘盒处于抽出状态;

22.图5为本技术供袋装置的结构示意图;

23.图6为本技术取袋机构的结构示意图;

24.图7为本技术开袋机构的结构示意图;

25.图8为本技术抽真空热封装置的结构示意图;

26.图9为本技术密封罩底面的结构示意图;

27.图10为本技术电热条和四个压袋组件的布局关系图;

28.图11为本技术堆叠平台位置的结构示意图;

29.图12为本技术转运机构的结构示意图。

30.附图说明:1、机架;2、折叠平台;21、伺服电缸;22、垫高块组;23、集尘盒;24、抽尘通槽;25、硬质气管;26、抽风机;27、尘盒;28、滤网;31、水平抽拉板;32、定位杆;33、距离传感器;34、支撑梁;35、平移梁;36、平移驱动气缸;37、升降架;38、升降驱动气缸;39、取袋吸盘;40、开袋吸盘;41、开袋气缸;42、竖轴;43、侧撑板;44、侧撑气缸;45、拐臂;51、不锈钢底板;52、密封罩;521、海绵垫;522、固定柱;523、压头;524、压缩弹簧;53、抽真空泵;54、通孔;55、抽真空管路;56、进气管;57、电磁阀;58、夹紧条;59、电热条;6、堆叠平台;61、滑台气缸;71、平移架;72、气动夹爪;73、齿轮齿条机构;74、抓取升降气缸;75、抓取升降架;76、抓取吸盘。

具体实施方式

31.以下结合附图对本发明作进一步详细说明。

32.一种西服自动真空包装机,如图1、图2所示,包括机架1,设置于机架1的抽真空热封装置,安装于机架最前端的折叠平台2,位于折叠平台2和抽真空热封装置之间的供袋装置,位于抽真空热封装置之后的堆叠平台6,以及运转于抽真空热封装置和堆叠平台6之间的转运机构;机架1安装有用于驱动折叠平台2的伺服电缸21,折叠平台2后端焊接固定有垫高块组22,垫高块组22与伺服电缸21的滑块螺栓固定,折叠平台2通过垫高块组22形成前端浮空的可插入于薄膜包装袋的结构;供袋装置包括叠袋机构、取袋机构以及开袋机构,开袋机构撑开薄膜包装袋的开口正对于折叠平台2;转运机构包括平移架71、设置于平移架71底面的卸料抓取组件,以及固定安装于平移架71正对供袋装置侧的两个气动夹爪72(标示于

图12)。

33.本技术在正常工作时,由工人在折叠平台2完成西服的折叠,完成西服的折叠后,由取袋机构抓取叠放于叠袋机构的薄膜包装袋,并朝向折叠平台2移送,当移送到预定位置后由开袋机构将薄膜包装袋的前端开口打开,由伺服电缸21驱动折叠平台2承载西服朝向薄膜包装袋前进,并插入于薄膜包装袋,在插入之后,由开袋机构配合取袋机构合拢薄膜包装袋的开口,由伺服电缸21驱动折叠平台2后退复位,从而西服被滞留于薄膜包装袋内;完成西服的装袋后,取袋机构携带装袋后的西服朝向抽真空热封装置移动,当移动到预定位置后,由两个气动夹爪72夹持装袋后的西服,取袋机构松开薄膜包装袋,转运机构的气动夹爪72在抓取西服之前,由卸料抓取组件抓取完成抽真空包装的西服,转运机构移动带动两个西服,其一放置于堆叠平台6,另一放置于抽真空热封装置,并由抽真空热封装置完成对于西服的抽真空包装;综上所述,采用本技术抽真空包装服装,工人仅需完成西服的折叠即可自动完成转运、包装、码料工序,有效降低劳动力成本,并且西服在完成装袋后其始终处于水平状态,从而避免服装发生移动,有效减少不必要折痕的产生。

34.服装在生产过程中不可避免地会沾染绒絮和灰尘,为减少工人在折叠服装时减少粉尘绒絮的飘散,如图3、图4所示,折叠平台2和垫高块组22之间焊接固定有集尘盒23,贯穿集尘盒23和折叠平台2加工成型有抽尘通槽24,集尘盒23一端连通有硬质气管25,硬质气管25底端软管连接有抽风机26;当工人在折叠服装时,由抽风机26持续抽气,迫使飘散的绒絮和灰尘经由抽尘通槽24进入集尘盒23,从而降低绒絮和灰尘的飘散,为工人提供更加健康的工作环境。

35.为便于工人清理集尘盒23,如图4所示,集尘盒23另一端抽拉滑移连接有尘盒27,尘盒27为上端面和前端面开口结构,其沿长度方向等间距固定有多个滤网28;当需要清理集尘盒23时,工人进行抽出尘盒27即可直接倒出内部的绒絮和灰尘,有效提高清理便捷性。

36.叠袋机构的具体结构如下,如图5所示,叠袋机构与机架1滑轨连接的水平抽拉板31、多个插接并焊接于水平抽拉板31上表面的定位杆32,以及固定于机架1且朝向于水平抽拉板31上表面的距离传感器33,多个定位杆32按照薄膜包装袋充分展开后的边沿轨迹设置;叠袋机构通过多个定位杆32实现对薄膜包装袋的定位,以便于取袋机构的拿取,同时水平抽拉板31采用滑轨连接于机架1,从而在薄膜包装袋用尽后,工人可以抽出水平抽拉板31,在开放环境下添加薄膜包装袋,提高添加便捷性。

37.取袋机构的具体结构如下,如图5、图6所示,取袋机构包括位于叠袋机构正上方的支撑梁34、光轴滑移连接于支撑梁34的两个平移梁35、用于驱动平移梁35的平移驱动气缸36、纵向滑移于两个平移梁35的升降架37、用于驱动升降架37的升降驱动气缸38,以及安装于升降架37的多个取袋吸盘39;取袋机构通过平移驱动气缸36和升降驱动气缸38赋予升降架37水平和竖直向的运动能力,并配合取袋吸盘39抓取薄膜包装袋,从而满足取袋、配合装袋以及转运的设计要求。

38.开袋机构的具体结构如下,如图4、图7所示,开袋机构包括两个呈对称设置有开袋吸盘40、用于驱动开袋吸盘40升降的开袋气缸41,以及两个呈对称设置的侧向撑袋组件;当薄膜包装袋被取袋机构送至预定位置后,开袋气缸41驱动开袋吸盘40上升至贴合于薄膜包装袋开口端的下表面,并由开袋吸盘40吸住薄膜包装袋开口端的下表面,由开袋气缸41拉动开袋吸盘40下降,从而由开袋吸盘40配合取袋吸盘30开启薄膜包装袋的开口,最后由侧

向撑袋组件支撑薄膜包装袋的开口两侧即可。

39.侧向撑袋组件通过如下方式撑开薄膜包装袋的两侧,如图4、图7所示,侧向撑袋组件包括竖直转动连接于机架1的竖轴42,垂直固定于竖轴底端的侧撑板43,以及用于驱动竖轴42旋转的侧撑气缸44;竖轴42顶端垂直固定安装有拐臂45,侧撑气缸44的套筒端与机架1转动连接,其活塞杆端与拐臂45转动连接;当薄膜包装袋的开口被竖直向拉扯打开的过程中,侧撑气缸44施力于拐臂45的活动端,迫使拐臂45、竖轴42以及侧撑板43旋转90

°

,从而由两个侧撑板43抵紧薄膜包装袋的内表面两侧,进而实现对薄膜包装袋的侧向撑开。

40.抽真空热封装置的具体结构如下,如图8、图9所示,抽真空热封装置包括由多根型材支撑固定于机架1的不锈钢底板51、滑移安装于不锈钢底板51正上方且由气缸驱动升降的密封罩52、处于不锈钢底板51之下的抽真空泵53,以及安装于密封罩52和不锈钢底板51之间的热封组件;不锈钢底板51于密封罩52的垂直投影之内加工成型有多个通孔54,抽真空泵53接通有抽真空管路55与通孔54连接;密封罩52接通有进气管56,进气管56安装有电磁阀57;热封组件包括固定于不锈钢底板51的夹紧条58,以及安装于密封罩52的电热条59,电热条59正对于夹紧条58。

41.抽真空热封装置在具体工作时,装有服装的薄膜包装袋水平放置于不锈钢底板51,并且薄膜包装袋的开口端压迫于夹紧条58之上,由气缸驱动密封罩52下降直至罩合于不锈钢底板51,并由两者配合形成密封的空间,由抽真空泵53经由抽真空管路55和多个通孔54将密封空间和薄膜包装袋之内的空气抽离,完成对于薄膜包装袋的抽真空,完成抽真空后由电热条59通电产生热量迫使薄膜包装袋的开口端熔融,电热条59断电后熔融液重新固化,从而实现对于薄膜包装袋的密封,完成抽真空密封包装之后,电磁阀57开启进气管56,外界空气经由进气管56进入密封空间,从而避免由于气压力导致密封罩52无法上升复位,由气缸驱动密封罩52上升复位之后,即可完成服装的抽真空包装。

42.本技术在试验中发现,在抽真空的过程中若不对服装和薄膜包装袋进行限制,可能会导致薄膜包装袋发生横向的收缩,使得服装产生不必要的折痕,为此如图9所示,密封罩52的内部顶面设置有海绵垫521,海绵垫521配合不锈钢底板51压紧待包装服装;在抽真空之前,由海绵垫521压紧服装和薄膜包装袋,一方面压出薄膜包装袋内的空气,提高抽真空效率,另一方面确保服装充分平展于不锈钢底板,有效防止薄膜包装袋发生横向的收缩,而导致不必要折痕的产生。

43.为防止在抽真空的过程中薄膜包装袋的开口端发生移动,而导致热封线发生偏移,如图9、图10所示,密封罩52内设置有四个压袋组件,每两个压袋组件对称设置于电热条59的两端,压袋组件包括插接固定于密封罩52顶面的固定柱522、滑移套接于固定柱522的压头523,压头523与密封罩52之间垫设有压缩弹簧524;当密封罩52罩合于不锈钢底板51时,四个压头523通过压缩弹簧524的弹性势能,压紧于薄膜包装袋的开口端,从而限制薄膜包装袋的开口端,避免在抽真空的过程中薄膜包装袋的开口端发生移动。

44.堆叠平台6通过如下方式实现有序叠放,如图11所示,机架1于堆叠平台6的两侧对称安装有两个滑台气缸61,两个堆叠平台6的侧面螺栓固定安装于滑台气缸61的滑块,当完成一个真空包装西服的放置后,由两个滑台气缸61驱动堆叠平台6下降一个高度单位,等待下一个真空包装西服的放置,从而实现高度向的有序叠放。

45.需要说明的是,如图12所示,机架1设置有齿轮齿条机构73用于驱动平移架71,平

移架71设置有抓取升降气缸74,从而赋予卸料抓取组件竖直向和水平向的运动能力,以满足对于抽真空包装后的西服的抓取和卸料的设计要求。

46.卸料抓取组件的具体结构如下,如图12所示,卸料抓取组件包括由抓取升降气缸74驱动的抓取升降架75,以及固定于抓取升降架75的多个抓取吸盘76,从而由多个抓取吸盘76实现对于抽真空包装后的西服的抓取。

47.具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1