放射性粉末物料汇集总成

1.本发明涉及铀转化相关设备技术领域,特别是一种放射性粉末物料汇集总成。

背景技术:

2.目前我国正在调整核电中长期发展规划,加强沿海核电的发展,科学规划内陆地区核电建设。随着核电势头的快速发展,装机容量提升迅速,对核燃料的供给提出了更高的要求。铀矿石是制备核燃料的主要原料,核燃料的整个制备流程中,会先后经历铀纯化和铀转化两道步骤。铀纯化是指从铀矿浓缩物到精制uo2的生产过程。铀转化是指从精制uo2到uf6的生产过程。

3.铀纯化步骤产出的uo2粉末料存储在特质的密封容器中待用。所述密封容器在下端设有可封闭或打开的出料口,并且容量和体积均设计的较小,以便于运输或储存。待到铀转化步骤时,需要将多罐密封容器中的uo2粉末料排入中转料仓中,该操作被称为uo2投料操作。

4.目前行业内,uo2投料操作均在三层厂房内执行。厂房一楼储放有多罐装有uo2粉末料的密封容器,厂房二楼安置有依次连通的氢氟化设备(用于处理uo2)和中转料仓,厂房三楼安置有连通至中转料仓的排料口,排料口用于接收从密封容器中倾倒出来的uo2粉末料。执行uo2投料操作时,需要由人工操纵行车将多罐密封容器从厂房一楼吊运至厂房三楼,再将密封容器逐个与排料口进行对接倒料。

5.上述的uo2投料操作存在以下不足之处:1、在投料操作的一个工作周期内,共需要投3-4罐密封容器的物料至中转料仓中,在这个过程中,需要将密封容器从厂房一楼运至厂房三楼,投料完成后,空的密封容器再运回厂房一楼,每个密封容器的开盖(即打开密封容器下端的出料口)、对接(即将密封容器下端的出料口与厂房三楼的排料口对接)、关盖(即关闭密封容器下端的出料口)等操作都需要操作人员上至厂房三楼亲自操作,步骤繁琐,效率低下。

6.2、在投料操作的过程中,uo2粉末料容易从密封容器的出料口与厂房三楼的排料口之间泄漏出来,产生扬尘,由于uo2粉末具有放射性,会损害位于厂房三楼操作人员的身体健康。

7.3、一方面,为避免uo2粉末料扩散到厂房外部污染环境,厂房具有一定的密闭性从而实现与外部隔离,另一方面,厂房二楼设有运行温度很高的氢氟化设备,增加了厂房内的热负荷。两方面共同导致厂房内的环境温度较高。特别是在炎热的夏季,厂房三楼的室内温度高达50~60℃,导致位于厂房三楼的操作人员的工作环境非常恶劣。

技术实现要素:

8.本发明的目的是克服现有技术的不足,而提供一种放射性粉末物料汇集总成,它应用于放射性粉末物料自动投料系统,解决了目前uo2投料操作步骤繁琐、效率低下、费时费力、存在辐射风险、工作环境恶劣的问题。

9.本发明的技术方案是:放射性粉末物料汇集总成,包括厂房、储料罐、中转罐、中转罐转动装置、储料罐平移小车、储料罐外盖拆装装置、储料罐内盖开闭装置、中转罐上盖拆装装置和下部管道对接装置;厂房内设有一层空间,一层空间内安装有架空滑台,架空滑台上设有水平轨道a;储料罐内部设有内腔a,储料罐底部设有排料口a,储料罐在排料口a的内侧和外侧分别设置有内密封盖a和外保护盖;中转罐内部设有容积数倍于内腔a容积的内腔b,中转罐顶部设有进料口,进料口上可拆卸安装有上密封盖,中转罐底部设有排料口b,中转罐在排料口b内侧设置有内密封盖b;中转罐转动装置设置在架空滑台的正下方,其上设有用于定位中转罐的安置工位a;储料罐平移小车可移动安装在水平轨道a上,其上设有用于定位储料罐的多个安置工位b;储料罐外盖拆装装置设置在架空滑台的正下方,其用于拆装位于安置工位b中的储料罐的外保护盖;储料罐内盖开闭装置安装在架空滑台上,其用于控制位于安置工位b中的储料罐的内密封盖a移动,进而与排料口a贴合或分离;中转罐上盖拆装装置安装在架空滑台上,其用于拆装位于安置工位a中的中转罐的上密封盖;下部管道对接装置设置在中转罐转动装置与储料罐平移小车之间,其用于连通位于安置工位b中的储料罐与位于安置工位a中的中转罐。

10.本发明进一步的技术方案是:储料罐包括罐体a、丝杆a、螺母a、操作盘a、内套管a、外套管a、延长杆a、内密封盖a和外保护盖;罐体a下端呈环形均布焊接有四条支腿,罐体a内部设有所述内腔a,罐体a底部设有所述排料口a,罐体a在靠近所述排料口a的下端外壁上设有环形台阶,罐体a在环形台阶上固定安装有环形的上压板,上压板向储料罐的径向外侧延伸而出;丝杆a活动安装在罐体a的内腔a中,并沿罐体a的轴向方向布置在罐体a的内腔a中心处,丝杆a从上至下依次设有操作段、光杆段和螺纹杆段,丝杆a的操作段伸出在罐体a的上端,丝杆a在光杆段通过圆锥滚子轴承与罐体a可转动连接;螺母a螺纹连接在丝杆a的螺纹杆段上,螺母a在外侧壁面上设有导向槽a;操作盘a固定安装在丝杆a的操作段上,操作盘a上设有绕丝杆a呈环形均布的多个插孔a;内套管a固定连接在螺母a上,并通过其内孔将丝杆a的螺纹杆段包容在内;外套管a内侧设有导向棱,其在外侧固定安装在罐体a上,其在内侧通过导向棱与螺母a的导向槽a滑动配合,并通过其内孔活动套装在内套管a的外部;延长杆a的上端固定连接在内套管a的下端;所述内密封盖a呈锥环形并固定安装在延长杆a的下端,其用于打开或关闭罐体a底部的排料口a;所述外保护盖包括上座体、下座体、弹簧和l形摇杆;上座体包括从上至下依次固定连接的上封口盘、折角连接板和下吸附板;上封口盘的上端面用于与储料罐的上压板贴合或分离,进而打开或关闭储料罐的排料口a,上封口盘的下端面中心区域设有用于容纳弹簧的环形凸台x,多个折角连接板绕环形凸台x环形均布在上封口盘与下吸附板之间,折角连接板的上端头与上封口盘的下端面焊固,折角连接板的下端头与下吸附板的上端面焊固,下吸附板的中心处设有供下座体通过的中心孔a;下座体

包括从下至上依次固定连接的下顶推板和上环形板;下顶推板的上端面中心区域设有用于容纳弹簧的环形凸台y,下顶推板的上端面上设有环绕环形凸台y呈环形均布的多条导向槽x,上环形板设置在环形凸台y的上端,并向环形凸台y的径向外侧延伸而出;下座体在环形凸台y的外侧、上环形板的下端、下顶推板的上端之间设有环敞区间;下座体通过环形凸台y的上端敞口活动插装在上座体的环形凸台x的下端敞口处,从而使上座体的环形凸台x与下座体的环形凸台y内部连通而形成弹簧安置腔;l形摇杆上端设有弯钩部,下端设有滚轮a,中部设有转折部,l形摇杆的转折部铰接在折角连接板的下端头上,l形摇杆的滚轮a限定在环敞区间内,滚轮a下端嵌入导向槽x中;弹簧压缩设置在弹簧安置腔内,其通过弹力迫使下座体向远离上座体的方向移动,进而带动l形摇杆绕其铰接处向储料罐内侧转动,使l形摇杆的弯钩部勾住储料罐的上压板;当外力推动下座体向靠近上座体的方向移动时,带动l形摇杆绕其铰接处向储料罐外侧转动,使l形摇杆的弯钩部脱离储料罐的上压板。

11.本发明再进一步的技术方案是:储料罐平移小车包括车体a和电动推杆a;车体a下端设有滚轮b,车体a上端设有水平布置的多个导向辊,所有的导向辊共同围成多个口字形区域,口字型区域即为所述安置工位b,车体a在每个安置工位b中均设有落料孔a;车体a通过滚轮b滚动安装在水平轨道a上;电动推杆a的缸体固定安装在水平轨道a上,电动推杆a的活塞杆与车体a固定连接,电动推杆a的活塞杆伸缩时带动车体a沿水平轨道a做水平往复直线移动;当储料罐放置在储料罐平移小车的任一安置工位b中,储料罐的排料口a正对该安置工位b中的落料孔a;当储料罐放置在储料罐平移小车上的目标安置工位b中时,位于目标安置工位b四边的导向辊与储料罐下端的四条支腿接触,对储料罐进行纠偏和调姿,从而将储料罐限定在安置工位b中;当储料罐平移小车带着放置在安置工位b中的储料罐移动时,储料罐的移动路径中存在第三对接位置、第四对接位置和第五对接位置。

12.本发明更进一步的技术方案是:储料罐外盖拆装装置包括电动推杆b、托架、环形电磁铁及牵引式电磁铁;电动推杆b的缸体直接或间接固定安装在一层空间地面上,电动推杆b的活塞杆竖直向上伸出;托架直接或间接固定连接在电动推杆b的活塞杆上,其顶部设有中心孔b,其内设有连通至中心孔b的安置腔;环形电磁铁固定安装在托架上端,其中心处设有中心孔c,其通过中心孔c将托架的中心孔b包容在内;牵引式电磁铁下端固定安装在托架的安置腔内,上端从托架的中心孔b中伸出并处在环形电磁铁的中心孔c中,牵引式电磁铁的上端做竖直方向往复直线移动,从而伸出到环形电磁铁的上端或缩回到环形电磁铁的中心孔c中;当带有外保护盖的储料罐移动至第四对接位置,并且,储料罐外盖拆装装置未吸附外保护盖时,外保护盖的下吸附板位于环形电磁铁的正上方,外保护盖的下顶推板位于牵引式电磁铁的正上方;当未安装外保护盖的储料罐移动至第四对接位置,并且,储料罐外盖拆装装置吸附有外保护盖时,外保护盖的下吸附板与环形电磁铁磁力吸合,外保护盖的下顶推板与牵引式电磁铁磁力吸合,外保护盖的上封口盘位于储料罐的上压板的正下方;本发明更进一步的技术方案是:储料罐内盖开闭装置包括龙门架a、升降驱动装置a、旋转驱动电机b和对接盘;龙门架a直接或间接固定安装在架空滑台上;升降驱动装置a固定安装在龙门架a上;旋转驱动电机b固定安装在升降驱动装置a上,其被升降驱动装置a带动做竖直升降移动;对接盘固定连接在旋转驱动电机b的下端,并被旋转驱动电机b带动做水平转动,对接盘下端设有多根用于插入储料罐操作盘a插孔a的指杆;当储料罐移动至第

三对接位置时,储料罐的操作盘a位于储料罐内盖开闭装置的对接盘的正下方。

13.本发明更进一步的技术方案是:中转罐包括罐体b、上密封盖、丝杆b、螺母b、操作盘b、内套管b、外套管b、延长杆b和内密封盖b;罐体b下端设有导向段,导向段呈边缘处圆弧过渡的正四棱柱体,罐体b内部设有所述内腔b,罐体b底部设有所述排料口b,罐体b顶部设有多个进料口,所有的进料口绕罐体b的中心线呈环形均布;上密封盖可拆卸安装在每个进料口上;丝杆b活动安装在罐体b的内腔b中,其轴心线与罐体b的中心线重合布置,丝杆b从上至下依次设有操作段、光杆段和螺纹杆段,丝杆b的操作段伸出在罐体b的上端,丝杆b在光杆段通过圆锥滚子轴承与罐体b可转动连接;螺母b螺纹连接在丝杆b的螺纹杆段上,螺母b在外侧壁面上设有导向槽b;操作盘b固定安装在丝杆b的操作段上,其上设有环绕丝杆b呈环形均布的多个插孔b;内套管b固定连接在螺母b上,并将丝杆b的螺纹杆段包容在内;外套管b套装在内套管b的外部,其内侧设有导向条,其在外侧固定安装在罐体b上,其在内侧通过导向条与螺母b的导向槽b滑动配合;延长杆b的上端固定连接在内套管b的下端;所述内密封盖b呈锥环形并固定连接在延长杆b的下端,其用于打开或关闭罐体b底部的排料口b;物料汇集总成还包括负压除尘装置;负压除尘装置包括过滤单元、支管、总管、软管和负压风机;多个过滤单元环形均布在中转罐的罐体b顶部,过滤单元内设有用于过滤放射性粉尘的滤芯,过滤单元的两端分别为进气端和排气端,过滤单元的进气端伸入中转罐的内腔b中;过滤单元的数量与进料口的数量一致,并且,每两个相邻的进料口之间的中间位置设置有一个过滤单元;总管上设有一个总出气口和多个进气口,进气口的数量与过滤单元的数量一致,总出气口上设有用于控制气流通断的球阀和用于对接软管的快速管接头;支管的数量与过滤单元的数量一致,支管一端与对应的过滤单元的排气端连通,支管另一端与总管上的对应的进气口连通;软管一端与总管的总出气口上的快速管接头可拆卸连接,另一端与负压风机的出风端可拆卸连接,负压风机的进风端与大气连通。

14.本发明更进一步的技术方案是:中转罐包括罐体b、上密封盖、丝杆b、螺母b、操作盘b、内套管b、外套管b、延长杆b、内密封盖b和振动电机;罐体b下端设有导向段,导向段呈边缘处圆弧过渡的正四棱柱体,罐体b内部设有所述内腔b,罐体b底部设有所述排料口b,罐体b顶部仅设有一个所述进料口;上密封盖可拆卸安装在进料口上;丝杆b活动安装在罐体b的内腔b中,其轴心线与罐体b的中心线重合布置,丝杆b从上至下依次设有操作段、光杆段和螺纹杆段,丝杆b的操作段伸出在罐体b的上端,丝杆b在光杆段通过圆锥滚子轴承与罐体b可转动连接;螺母b螺纹连接在丝杆b的螺纹杆段上,螺母b在外侧壁面上设有导向槽b;操作盘b固定安装在丝杆b的操作段上,其上设有环绕丝杆b呈环形均布的多个插孔b;内套管b固定连接在螺母b上,并将丝杆b的螺纹杆段包容在内;外套管b套装在内套管b的外部,其内侧设有导向条,其在外侧固定安装在罐体b上,其在内侧通过导向条与螺母b的导向槽b滑动配合;延长杆b的上端固定连接在内套管b的下端;所述内密封盖b呈锥环形并固定连接在延长杆b的下端,其用于打开或关闭罐体b底部的排料口b;振动电机固定安装在罐体b的上端侧壁上;物料汇集总成还包括负压除尘装置;负压除尘装置包括过滤单元、支管、总管、软管和负压风机;多个过滤单元与一个进料口共同环形均布在中转罐的罐体b顶部,过滤单元内设有用于过滤放射性粉尘的滤芯,过滤单元的两端分别为进气端和排气端,过滤单元的进气端伸入中转罐的内腔b中;总管上设有一个总出气口和多个进气口,进气口的数量与过

滤单元的数量一致,总出气口上设有用于控制气流通断的球阀;支管的数量与过滤单元的数量一致,支管一端与对应的过滤单元的排气端连通,支管另一端与总管上的对应的进气口连通;软管一端通过快速管接头与总管的总出气口可拆卸连接,另一端与负压风机的出风端可拆卸连接,负压风机的进风端与大气连通。

15.本发明更进一步的技术方案是:中转罐转动装置包括下底座、旋转驱动电机a、上转盘、限位架和第一导向辊;下底座直接或间接固定安装在一层空间地面上;旋转驱动电机a固定安装在下底座上;上转盘固定安装在旋转驱动电机a上端,其在旋转驱动电机a的驱动下做水平转动,上转盘上端设有相互平行且水平布置的多个辊子,辊子在上转盘上端排成平行三列,位于中间的一列辊子为非电驱动辊子,位于两侧的两列辊子为电动辊子,所有的辊子上方形成滚动输送面a,滚动输送面a输送方向的一端为进出口a;限位架固定安装在上转盘上,并位于滚动输送面a输送方向的另一端,限位架上嵌入安装有限位电磁铁;两列第一导向辊竖直布置并转动安装在上转盘上,并位于滚动输送面a输送方向的两侧,每列第一导向辊均由多根竖直布置并排成水平一列的第一导向辊组成;两列第一导向辊与限位架合围形成所述安置工位a;当中转罐通过进出口a进入滚动输送面a上时,两列第一导向辊分别与中转罐导向段上的两个面接触,限位架上的限位电磁铁用于吸附中转罐导向段上的一个面,从而将中转罐限定在安置工位a中;当中转罐转动装置带着放置在安置工位a中的中转罐转动时,中转罐的上密封盖的转动路径中存在第一对接位置和第二对接位置。

16.本发明更进一步的技术方案是:中转罐上盖拆装装置包括升降驱动装置b、第一延伸杆和电磁吸盘;升降驱动装置b直接或间接固定安装在架空滑台上;第一延伸杆上端与升降驱动装置b固定连接,其被升降驱动装置b驱动而做竖直升降移动;电磁吸盘固定连接在第一延伸杆下端;当中转罐转动至第一对接位置时,中转罐的上密封盖处在中转罐上盖拆装装置的电磁吸盘的正下方,以便于中转罐上盖拆装装置拆卸或安装中转罐的上密封盖;本发明更进一步的技术方案是:下部管道对接装置包括支架a、中部管道、上活动管道、下活动管道、线性电机a、线性电机b、连杆a和连杆b;支架a固定安装在架空滑台上;中部管道固定安装在支架a上;上活动管道和下活动管道分别活动插装在中部管道的上端内壁和下端外壁上,并分别从中部管道的上端口和下端口延伸而出,上活动管道的上端外壁上设有两个相对布置的第三铰接部,下活动管道的下端外壁上设有两个相对布置的第四铰接部;线性电机a包括基座a、导轨a和滑块a,基座a固定安装在支架a上端,导轨a水平安装在基座a上,滑块a滑动安装在导轨a上,线性电机a的数量为两个,两个线性电机a相对于中部管道对称布置;线性电机b包括基座b、导轨b和滑块b,基座b固定安装在支架a下端,导轨b水平安装在基座b上,滑块b滑动安装在导轨b上,线性电机b的数量为两个,两个线性电机b相对于中部管道对称布置;两根连杆a分布在中部管道的两侧,两根连杆a的一端分别铰接在两个线性电机a的滑块a上,两根连杆a的另一端分别铰接在上活动管道的两个第三铰接部上;两根连杆a分布在中部管道的两侧,两根连杆b的一端分别铰接在两个线性电机b的滑块b上,两根连杆b的另一端分别铰接在下活动管道的两个第四铰接部上;当中转罐转动至第二对接位置时,中转罐的进料口位于下部管道对接装置的下活动管道的正下方,以便于下部管道对接装置对接中转罐;当储料罐移动至第五对接位置时,储料罐的排料口a位于下部管道对接装置的上活动管道的正上方,以便于下部管道对接装置对接储料罐。

17.本发明与现有技术相比具有如下优点:

1、其应用于放射性粉末物料自动投料系统,作为放射性粉末物料自动投料系统的重要组成部分,为实现铀转化工序uo2粉末料的自动投料操作提供了必要的结构基础。

18.2、储料罐上带有内盖(内密封盖a)和外盖(外保护盖)两种盖,可充分满足罐内uo2粉末料的密封储存、自动化投料、自动化开闭盖及运输安全需要;其中,内盖主要起到密封和防泄漏的作用,扭转储料罐上端的操作盘a即可控制内盖升降移动,进而实现储料罐的排料口a的开启和关闭,一方面,用于控制内盖开启和关闭的操作盘a敞开在储料罐上端,便于机械手触碰操作以实现自动化投料,另一方面,内盖开启时形成逐渐扩大的环形缝隙,使得落料均匀,速度可控,避免了倾倒式落料产生大量扬尘;其中,外盖主要起到满足自动化投料需要和确保运输安全的作用,外盖的结构与储料罐外盖拆装装置的结构相适应,通过储料罐外盖拆装装置将外盖从储料罐的排料口a上拆下或装上,无需人工拆盖或装盖;另外,当外盖安装在储料罐的排料口a上时,无法通过常用的五金工具无损拆盖,仅可通过储料罐外盖拆装装置拆盖,确保了装有uo2粉末料的储料罐在运输过程中处于受保护(或称为上锁)的状态。

19.3.1、实施例2中,一方面,中转罐顶部设有呈环形均布的多个进料口,另一方面,在物料汇集环节中(对应投料操作的s03步骤),每个储料罐分别与中转罐上一个特定的进料口对接投料,从而在中转罐内形成由uo2粉末料堆积而成的多个“山丘”,所有的“山丘”呈环形均布并相互干涉,有效降低了uo2粉末料堆积后的起伏高度,有助于中转罐内部空间的充分利用,从而使得中转罐的体积可以设计的相对更小,降低了中转罐制造成本的同时也更加便于运输和管理。

20.3.2、实施例1中,一方面,中转罐顶部仅设有一个进料口,中转罐侧壁上设有振动电机,另一方面,在物料汇集环节中(对应投料操作的s03步骤),每个储料罐均与中转罐上唯一的进料口对接投料,中转罐与不同的储料罐对接时无需旋转调姿,对接难度和控制难度大大降低,振动电机的设置可避免中转罐内的uo2粉末料堆积而形成“山丘”,有效降低了uo2粉末料堆积后的起伏高度,有助于中转罐内部空间的充分利用,从而使得中转罐的体积可以设计的相对更小,降低了中转罐制造成本的同时也更加便于运输和管理。

21.4、负压除尘装置用于抑制中转罐内的扬尘,避免uo2粉末料从中转罐的进料口飘散出来,对外部环境造成放射性污染。在实施例1中,负压除尘装置中的过滤单元环形均布在中转罐顶部,在实施例2中,负压除尘装置中的过滤单元间隔分散布置在中转罐顶部。启动负压风机即可在所有的过滤单元的进气端形成多位点、小流量、小范围的抽气效果,从而将抽气总流量分散到每个过滤单元的进气端上,一方面有效抑制了扬尘,另一方面避免吸走过量的uo2粉末料。

22.所述放射性粉末物料自动投料系统具有如下优点:1、在传统投料流程(多个密封容器依次从厂房一楼运输至厂房三楼进行投料)的基础上,优化了投料流程(多个储料罐内的物料汇集至一个中转罐内,再将中转罐运输至厂房三楼一次性投料),实现了铀转化工序uo2粉末料的自动投料操作,显著提升了投料操作的效率。

23.2、优化后的投料流程大体上可分为两个步骤:多个小罐物料汇集至一个中转罐中;将中转罐运输至厂房三楼一次性投料;

其中,第1步骤是整个投料流程中最为复杂的部分,需要多个部件的联动配合,自动控制设计难度相对较高,故将其设置在环境相对适宜的厂房一楼,便于操作人员控制和管理;其中,第2步骤是整个投料流程中相对简单的部分,涉及联动配合的部件相对较少,自动控制设计难度相对较低,故将其设置在厂房三楼,可使环境相对恶劣的厂房三楼无需配置操作人员,降低了操作人员的工作强度,避免了操作人员受到扬尘辐射损害,并且,在投料操作的一个工作周期内,厂房三楼仅经历一个中转罐的一次输入和一次输出,各部件的动作次数较少,发生故障和错误的概率相对较低。

24.3、其在物料汇集环节中(对应投料操作的s03步骤),储料罐的移动路径为直线往复移动,中转罐的运动路径为定点转动,储料罐的移动路径与中转罐的移动路径在空间中高低错位布置;储料罐在其移动路径的两端分别执行拆装外防护盖和投放粉末物料的操作,中转罐在转动至特定角度时执行对接储料罐或拆装上密封盖的操作;储料罐与中转罐的运动路线、动作方式及空间错位布置使得物料汇集环节简洁高效,无冗余的无效运动/动作。

25.以下结合图和实施例对本发明作进一步描述。

附图说明

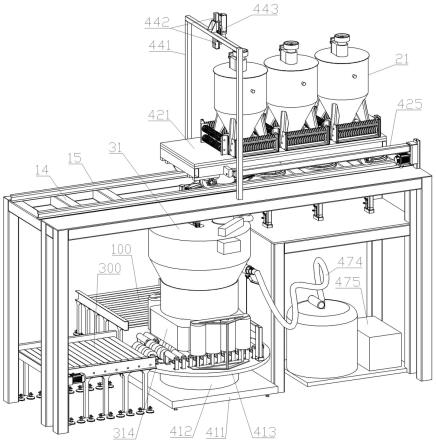

26.图1为本发明的结构示意图;图2为储料罐内盖开闭装置、中转罐上盖拆装装置、下部管道对接装置的结构示意及安装位置示意图;图3为图2的a部放大图;图4为图2的b部放大图;图5为图2的c部放大图;图6为储料罐外盖拆装装置拆除外保护盖时的状态图;图7为储料罐外盖拆装装置安装外保护盖时的状态图;图8储料罐平移小车的结构示意及安置位置示意图;图9为中转罐转动装置的结构示意图;图10为下部管道对接装置的结构示意图;图11为厂房的结构示意图;图12为储料罐的外观图;图13为图12的d部放大图;图14为储料罐的内部结构图;图15为图14的e部放大图;图16为图14的f-f剖视图;图17为实施例1中的中转罐与负压除尘装置部分组件的装配关系图;图18为实施例1中的中转罐的内部结构示意图;图19为图18的h部放大图;图20为图18的i部放大图;图21为实施例2中的中转罐与负压除尘装置部分组件的装配关系图;

图22为放射性粉末物料自动投料系统的结构示意图;图23为物料投料总成的结构示意图;图24为图23的g部放大图;图25为上部管道对接装置的结构示意图;图26为中转罐平移小车的结构示意图;图27为中转罐平移小车部分组件的装配关系图。

27.说明:图22中为避免一层空间中的部件被遮挡,二层空间的地面及中转料仓省略未绘出。图16中的操作盘a省略未绘出。图2中的水平轨道a省略未绘出。

28.图例说明:一层空间11;二层空间12;三层空间13;架空滑台14;水平轨道a15;中转料仓16;水平轨道b17;转运电梯18;下敞口181;上敞口182;罐体a21;内腔a211;排料口a212;环形台阶213;支腿214;上压板215;丝杆a22;螺母a23;操作盘a24;插孔a241;内套管a25;外套管a26;导向棱261;延长杆a27;内密封盖a28;上座体292;上封口盘2921;折角连接板2922;下吸附板2923;环形凸台x2924;下座体293;下顶推板2931;上环形板2932;环形凸台y2933;环敞区间2934;弹簧安置腔2935;l形摇杆294;弯钩部2941;滚轮a2942;转折部2943;弹簧295;罐体b31;内腔b311;排料口b312;进料口313;导向段314;上密封盖32;丝杆b33;螺母b34;操作盘b35;插孔b351;内套管b36;外套管b37;导向条371;延长杆b38;内密封盖b39;振动电机30;下底座411;旋转驱动电机a412;上转盘413;限位架414;限位电磁铁4141;第一导向辊415;进出口a416;安置工位a417;车体a421;滚轮b422;安置工位b423;落料孔a424;电动推杆a425;电动推杆b431;托架432;中心孔b4321;电磁铁安置腔4322;环形电磁铁433;中心孔c4331;牵引式电磁铁434;龙门架a441;升降驱动装置a442;旋转驱动电机b443;对接盘444;指杆4441;升降驱动装置b451;第一延伸杆452;电磁吸盘453;支架a461;中部管道462;上活动管道463;下活动管道464;线性电机a465;基座a4651;导轨a4652;滑块a4653;线性电机b466;基座b4661;导轨b4662;滑块b4663;连杆a467;连杆b468;过滤单元471;总管472;支管473;软管474;负压风机475;车体b511;动力轮b512;进出口b513;落料孔b514;第二导向辊515;前限位板516、前气缸517;后限位板518;后气缸519;安置工位c510;升降驱动装置c521;对接管522;支架c523、旋转驱动电机d524、第二延伸杆525;盖板526;龙门架b531;升降驱动装置c532;旋转驱动电机c533;插接盘534;插杆5341;第一输送带100;第二输送带200;第三输送带300。

具体实施方式

29.实施例1:如图1-20所示,放射性粉末物料汇集总成,包括厂房、储料罐、中转罐、中转罐转动装置、储料罐平移小车、储料罐外盖拆装装置、储料罐内盖开闭装置、中转罐上盖拆装装置、下部管道对接装置和负压除尘装置。

30.厂房内从下至上依次设有一层空间11、二层空间12和三层空间13。厂房内部设有从下至上贯通一层空间11、二层空间12和三层空间13的转运电梯18,转运电梯18在一层空间11和三层空间13中分别设有下敞口181和上敞口182。转运电梯18用于在下敞口181处接收或排出中转罐,或在上敞口182处接收或排出中转罐,或将装有物料的中转罐从一层空间11提升至三层空间13,或将空载的中转罐从三层空间13降落至一层空间11。转运电梯18的

具体结构为现有技术,可参见专利文献cn113443329a中关于“升降电梯”的描述,此处不再赘述。一层空间11内安装有架空滑台14和悬臂吊车(图中未示出),架空滑台14上设有水平轨道a15。二层空间12内安置有中转料仓16,中转料仓16上端设有入料口161。三层空间13地面(或称地板)上设有水平轨道b17,水平轨道b17一端靠近转运电梯18的上敞口182,另一端远离转运电梯18的上敞口182。

31.储料罐包括罐体a21、丝杆a22、螺母a23、操作盘a24、内套管a25、外套管a26、延长杆a27、内密封盖a28和外保护盖。

32.罐体a21内部设有盛装uo2粉末料的内腔a211,罐体a21底部设有连通至内腔a211的排料口a212,罐体a21在靠近排料口a212的下端外壁上设有环形台阶213,罐体a21在环形台阶213上焊固有呈环形的上压板215,上压板215向储料罐的径向外侧延伸而出,罐体a21下端呈环形均布焊接有四条支腿214。丝杆a22活动安装在罐体a21的内腔a211中,并沿罐体a21的轴向方向布置在罐体a21的内腔a211中心处,丝杆a22从上至下依次设有操作段、光杆段和螺纹杆段,丝杆a22的操作段伸出在罐体a21的上端,丝杆a22在光杆段通过滚珠轴承与罐体a21可转动连接。螺母a23螺纹连接在丝杆a22的螺纹杆段上,螺母a23在外侧壁面上设有导向槽a。操作盘a24固定安装在丝杆a22的操作段上,操作盘a24上设有绕丝杆a22呈环形均布的多个插孔a241。内套管a25固定连接在螺母a23上,并通过其内孔将丝杆a22的螺纹杆段包容在内。外套管a26通过其内孔活动套装在内套管a25的外部,其内侧设有导向棱261,其在外侧固定安装在罐体a21上,其在内侧通过导向棱261与螺母a23的导向槽a滑动配合。延长杆a27的上端固定连接(采用螺纹连接方式)在内套管a25的下端。

33.内密封盖a28呈锥环形,并固定安装在延长杆a27的下端外壁上,其用于打开或关闭罐体a21底部的排料口a212。打开或关闭罐体a21底部的排料口a212的操作如下:拧转丝杆a22的操作段,使螺母a26沿外套管a26的导向棱261移动(也可以说是沿丝杆a22移动),进而通过内套管a25和延长杆a27带动内密封盖a28移动,使内密封盖a28贴合或脱离罐体a21的排料口a212,当内密封盖a28贴合罐体a21的排料口a212时,排料口a212被关闭,当内密封盖a28脱离罐体a21的排料口a212时,排料口a212被打开。

34.外保护盖包括上压板215、上座体292、下座体293、l形摇杆294和弹簧295。上座体292包括从上至下依次固定连接的上封口盘2921、折角连接板2922和下吸附板2923。上封口盘2921的上端面用于与储料罐的上压板215贴合或分离,进而打开或关闭储料罐的排料口a212,上封口盘2921的下端面中心区域设有用于容纳弹簧295的环形凸台x2924,多个折角连接板2922绕环形凸台x2924环形均布在上封口盘2921与下吸附板2923之间,折角连接板2922的上端头与上封口盘2921的下端面焊固,折角连接板2922的下端头与下吸附板2923的上端面焊固,下吸附板2923的中心处设有供下座体通过的中心孔a。下座体293包括从下至上依次固定连接的下顶推板2931和上环形板2932。下顶推板2931的上端面中心区域设有用于容纳弹簧的环形凸台y2933,下顶推板2931的上端面上设有环绕环形凸台y2933呈环形均布的多条导向槽x,上环形板2932设置在环形凸台y2933的上端,并向环形凸台y2933的径向外侧延伸而出。下座体293在环形凸台y2933的外侧、上环形板2932的下端、下顶推板2931的上端之间设有环敞区间2934。下座体293通过环形凸台y2933的上端敞口活动插装在上座体292的环形凸台x2924的下端敞口处,从而使上座体292的环形凸台x2924与下座体293的环形凸台y2933内部连通而形成弹簧安置腔2935。l形摇杆294上端设有弯钩部2941,下端设有

滚轮a2942,中部设有转折部2943,l形摇杆294的转折部铰接在折角连接板2922的下端头上,l形摇杆294的滚轮a2942限定在环敞区间2934内,滚轮a2942下端嵌入导向槽x中。弹簧295压缩设置在弹簧安置腔2935内,其通过弹力迫使下座体293向远离上座体292的方向移动,进而带动l形摇杆294绕其铰接处向储料罐内侧转动(顺时针转动),使l形摇杆294的弯钩部2941勾住储料罐的上压板215的上端面。当外力推动下座体293向靠近上座体292的方向移动时,带动l形摇杆294绕其铰接处向储料罐外侧转动(逆时针转动),使l形摇杆294的弯钩部2941脱离储料罐的上压板215的上端面。

35.中转罐包括罐体b31、上密封盖32、丝杆b33、螺母b34、操作盘b35、内套管b36、外套管b37、延长杆b38、内密封盖b39和振动电机30。罐体b31下端设有导向段314,导向段314呈边缘处圆弧过渡的正四棱柱体,罐体b31内部设有用于盛装uo2粉末料的内腔b311,罐体b31底部设有连通至内腔b311的排料口b312,罐体b31顶部仅设有一个进料口313。上密封盖32可拆卸安装在进料口313上。丝杆b33活动安装在罐体b31的内腔b311中,其轴心线与罐体b31的中心线重合布置,丝杆b33从上至下依次设有操作段、光杆段和螺纹杆段,丝杆b33的操作段伸出在罐体b31的上端,丝杆b33在光杆段通过圆锥滚子轴承与罐体b31可转动连接。螺母b34螺纹连接在丝杆b33的螺纹杆段上,螺母b34在外侧壁面上设有导向槽b。操作盘b35固定安装在丝杆b33的操作段上,其上设有环绕丝杆b33呈环形均布的多个插孔b351。内套管b36固定连接在螺母b34上,并将丝杆b33的螺纹杆段包容在内。外套管b37套装在内套管b36的外部,其内侧设有导向条371,其在外侧固定安装在罐体b31上,其在内侧通过导向条371与螺母b34的导向槽b滑动配合。延长杆b38的上端固定连接在内套管b36的下端。内密封盖b39呈锥环形并固定安装在延长杆b38的下端,其用于打开或关闭罐体b31底部的排料口b312。振动电机30固定安装在罐体b31的上端侧壁上。打开或关闭排料口b312的操作如下:拧转丝杆b33的操作段,使螺母b34沿外套管b37的导向条371移动(也可以说是沿丝杆b33移动),进而通过内套管b36和延长杆b38带动内密封盖b39移动,使内密封盖b39贴合或脱离罐体b31的排料口b312,内密封盖a28贴合罐体b31的排料口b312时,排料口b312被关闭,内密封盖a28脱离罐体b31的排料口b312时,排料口b312被打开。

36.物料汇集总成包括中转罐转动装置、储料罐平移小车、储料罐外盖拆装装置、储料罐内盖开闭装置、中转罐上盖拆装装置、下部管道对接装置和负压除尘装置。

37.中转罐转动装置固定设置在架空滑台14的正下方。中转罐转动装置包括下底座411、旋转驱动电机a412、上转盘413、限位架414和第一导向辊415。下底座411直接或间接固定安装在一层空间11地面上。旋转驱动电机a412固定安装在下底座411上。上转盘413固定安装在旋转驱动电机a412上端,其在旋转驱动电机a412的驱动下做水平转动,上转盘413上端设有相互平行且水平布置的多个辊子,辊子在上转盘413上端排成平行三列,位于中间的一列辊子为非电驱动辊子,位于两侧的两列辊子为电动辊子,所有的辊子上方形成滚动输送面a,滚动输送面a输送方向的一端为进出口a416(进出口a416可供中转罐进入或排出滚动输送面a)。限位架414固定安装在上转盘413上,并位于滚动输送面a输送方向的另一端,限位架414上嵌入安装有限位电磁铁4141。两列第一导向辊415竖直布置并转动安装在上转盘413上,并位于滚动输送面a输送方向的两侧,每列第一导向辊415均由多根竖直布置并排成水平一列的第一导向辊415组成。两列第一导向辊415与限位架414合围形成安置工位a417。当中转罐通过进出口a416进入滚动输送面a上时,两列第一导向辊415分别与中转罐

的导向段314上的两个面接触,限位架414上的限位电磁铁4141用于吸附中转罐的导向段314上的一个面,从而将中转罐限定在安置工位a417中。当中转罐转动装置带着放置在安置工位a417中的中转罐转动时,中转罐的上密封盖32的转动路径中存在第一对接位置和第二对接位置。

38.储料罐平移小车可移动安装在水平轨道a15上。储料罐平移小车包括车体a421和电动推杆a425。车体a421下端设有滚轮b422,车体a421上端设有水平布置的多个导向辊,所有的导向辊共同围成多个口字形区域,每个口字型区域即为安置工位b423,车体a421在每个安置工位b423中均设有落料孔a424。车体a421通过滚轮b422滚动安装在水平轨道a15上。电动推杆a425的缸体固定安装在水平轨道a15上,电动推杆a425的活塞杆与车体a421固定连接,电动推杆a425的活塞杆伸缩时带动车体a421沿水平轨道a15做水平往复直线移动。当储料罐放置在储料罐平移小车的任一安置工位b423中时,储料罐的排料口a212正对该安置工位b423中的落料孔a424。当储料罐放置在储料罐平移小车上的目标安置工位b423中时,位于目标安置工位b423四边的导向辊与储料罐下端的四条支腿214接触,对储料罐进行纠偏和调姿,从而将储料罐限定在安置工位b423中。当储料罐平移小车带着放置在安置工位b423中的储料罐移动时,储料罐的移动路径中存在第三对接位置、第四对接位置和第五对接位置。

39.储料罐外盖拆装装置用于拆装储料罐的外保护盖。储料罐外盖拆装装置包括电动推杆b431、托架432、环形电磁铁433及牵引式电磁铁434。电动推杆b431的缸体直接或间接固定安装在一层空间11地面上,电动推杆b431的活塞杆竖直向上伸出。托架432直接或间接固定连接在电动推杆b431的活塞杆上,其顶部设有中心孔b4321,其内设有连通至中心孔b4321的电磁铁安置腔4322。环形电磁铁433固定安装在托架432上端,其中心处设有中心孔c4331,其通过中心孔c4331将托架432的中心孔b4321包容在内。牵引式电磁铁434下端固定安装在托架432的电磁铁安置腔4322内,上端从托架432的中心孔b4321中伸出并处在环形电磁铁433的中心孔c4331中,牵引式电磁铁434的上端做竖直方向往复直线移动,从而伸出到环形电磁铁433的上端或缩回到环形电磁铁433的中心孔c4331中。当带有外保护盖的储料罐移动至第四对接位置,并且,储料罐外盖拆装装置未吸附外保护盖时,外保护盖的下吸附板2923位于环形电磁铁433的正上方,外保护盖的下顶推板2931位于牵引式电磁铁434的正上方,以便于储料罐外盖拆装装置拆卸储料罐的外保护盖。当未安装外保护盖的储料罐移动至第四对接位置,并且,储料罐外盖拆装装置吸附有外保护盖时,外保护盖的下吸附板2923与环形电磁铁433磁力吸合,外保护盖的下顶推板2931与牵引式电磁铁434磁力吸合,外保护盖的上封口盘2921位于储料罐的上压板215的正下方,以便于储料罐外盖拆装装置安装储料罐的外保护盖。

40.储料罐内盖开闭装置用于控制储料罐的内密封盖a28与排料口a212贴合或分离,进而打开或关闭储料罐的排料口a212。储料罐内盖开闭装置包括龙门架a441、升降驱动装置a442、旋转驱动电机b443和对接盘444。龙门架a441直接或间接固定安装在架空滑台14上。升降驱动装置a442固定安装在龙门架a441上。旋转驱动电机b443固定安装在升降驱动装置a442上,其被升降驱动装置a442带动做竖直升降移动。对接盘441固定连接在旋转驱动电机b443的下端,并被旋转驱动电机b443带动做水平转动,对接盘444下端设有多根用于插入储料罐操作盘a24插孔a241的指杆4441。当储料罐移动至第三对接位置时,储料罐的操作

盘a24位于储料罐内盖开闭装置的对接盘444的正下方,以便于储料罐内盖开闭装置打开或关闭储料罐的排料口a212。

41.中转罐上盖拆装装置用于拆装中转罐的上密封盖32。中转罐上盖拆装装置包括升降驱动装置b451、第一延伸杆452和电磁吸盘453。升降驱动装置b451直接或间接固定安装在架空滑台14上。第一延伸杆452上端与升降驱动装置b451固定连接,其被升降驱动装置b451驱动而做竖直升降移动。电磁吸盘453固定连接在第一延伸杆452下端。当中转罐转动至第一对接位置时,中转罐的上密封盖32处在中转罐上盖拆装装置的电磁吸盘453的正下方,以便于中转罐上盖拆装装置拆卸或安装中转罐的上密封盖32。

42.下部管道对接装置用于对接储料罐和中转罐。下部管道对接装置包括支架a461、中部管道462、上活动管道463、下活动管道464、线性电机a465、线性电机b466、连杆a467和连杆b468。支架a461固定安装在架空滑台14上。中部管道462固定安装在支架a461上。上活动管道463和下活动管道464分别活动插装在中部管道462的上端内壁和下端外壁上,并分别从中部管道462的上端口和下端口延伸而出,上活动管道463的上端外壁上设有两个相对布置的第三铰接部,下活动管道464的下端外壁上设有两个相对布置的第四铰接部。线性电机a465包括基座a4651、导轨a4652和滑块a4653,基座a4651固定安装在支架a461上端,导轨a4652水平安装在基座a4651上,滑块a4653滑动安装在导轨a4652上,线性电机a465的数量为两个,两个线性电机a465相对于中部管道462对称布置。线性电机b466包括基座b4661、导轨b4662和滑块b4663,基座b4661固定安装在支架a461下端,导轨b4662水平安装在基座b4661上,滑块b4663滑动安装在导轨b4662上,线性电机b466的数量为两个,两个线性电机b466相对于中部管道462对称布置。两根连杆a467分布在中部管道462的两侧,两根连杆a467的一端分别铰接在两个线性电机a465的滑块a4653上,两根连杆a467的另一端分别铰接在上活动管道463的两个第三铰接部上。两根连杆a467分布在中部管道462的两侧,两根连杆b468的一端分别铰接在两个线性电机b466的滑块b4663上,两根连杆b468的另一端分别铰接在下活动管道464的两个第四铰接部上。当中转罐转动至第二对接位置时,中转罐的进料口313位于下部管道对接装置的下活动管道464的正下方,以便于下部管道对接装置对接中转罐。当储料罐移动至第五对接位置时,储料罐的排料口a212位于下部管道对接装置的上活动管道463的正上方,以便于下部管道对接装置对接储料罐。

43.负压除尘装置包括过滤单元471、总管472、支管473、软管474和负压风机475。多个过滤单元471与一个进料口313共同环形均布在中转罐的罐体b31顶部,过滤单元471内设有用于过滤放射性粉尘的滤芯,过滤单元471的两端分别为进气端和排气端,过滤单元471的进气端伸入中转罐的内腔b311中。总管472上设有一个总出气口和多个进气口,进气口的数量与过滤单元471的数量一致,总出气口上设有用于控制气流通断的球阀。支管473的数量与过滤单元471的数量一致,并与过滤单元471一一对应,支管473一端与对应的过滤单元471的排气端连通,支管473另一端与总管472上的对应的进气口连通。软管474一端通过快速管接头与总管472的总出气口可拆卸连接,另一端与负压风机的出风端可拆卸连接,负压风机475的进风端与大气连通。

44.优选,厂房三层13内设有多个摄像头(图中未示出),为实现厂房三层13的自动投料操作提供了视觉支持和可视化监控。

45.优选,罐体a21的排料口a212与内密封盖a28之间设有密封圈,以避免放射性物料

通过缝隙泄漏。

46.优选,上密封盖32呈上大下小的倒锥形盖,一方面实现盖合时自定心,另一方面降低了对接精度。

47.优选,罐体b31的排料口b312与内密封盖b39之间设有密封圈,以避免放射性物料通过缝隙泄漏。

48.优选,中转罐的内腔b311容积为储料罐的内腔a211容积的4~6倍。

49.优选,上活动管道463的上端口处设有外扩的第一锥形段,当上活动管道463与储料罐的排料口a212对接时,上活动管道463的上端口将储料罐的排料口a212包容在内。

50.优选,下活动管道464的下端口处设有缩口的第二锥形段,当下活动管道464与中转罐的进料口313对接时,下活动管道464的下端口插入中转罐的进料口313中。

51.优选,储料罐外盖拆装装置的数量与储料罐平移小车上的安置工位b423的数量一致。

52.实施例2:如图21所示,本实施例与实施例1相比,区别仅在于中转罐和负压除尘装置的结构不同,具体说明如下。

53.中转罐包括罐体b31、上密封盖32、丝杆b33、螺母b34、操作盘b35、内套管b36、外套管b37、延长杆b38和内密封盖b39。罐体b31下端设有导向段314,导向段314呈边缘处圆弧过渡的正四棱柱体,罐体b31内部设有用于盛装uo2粉末料的内腔b311,罐体b31底部设有连通至内腔b311的排料口b312,罐体b31顶部设有绕罐体b31中心线呈环形均布的三个进料口313。三个上密封盖32分别可拆卸安装在三个进料口313上。丝杆b33活动安装在罐体b31的内腔b311中,其轴心线与罐体b31的中心线重合布置,丝杆b33从上至下依次设有操作段、光杆段和螺纹杆段,丝杆b33的操作段伸出在罐体b31的上端,丝杆b33在光杆段通过圆锥滚子轴承与罐体b31可转动连接。螺母b34螺纹连接在丝杆b33的螺纹杆段上,螺母b34在外侧壁面上设有导向槽b。操作盘b35固定安装在丝杆b33的操作段上,其上设有环绕丝杆b33呈环形均布的多个插孔b351。内套管b36固定连接在螺母b34上,并将丝杆b33的螺纹杆段包容在内。外套管b37套装在内套管b36的外部,其内侧设有导向条371,其在外侧固定安装在罐体b31上,其在内侧通过导向条371与螺母b34的导向槽b滑动配合。延长杆b38的上端固定连接在内套管b36的下端。内密封盖b39呈锥环形并固定安装在延长杆b38的下端,其用于打开或关闭罐体b31底部的排料口b312。打开或关闭罐体b31底部的排料口b312的操作如下:拧转丝杆b33的操作段,使螺母b34沿外套管b37的导向条371移动(也可以说是沿丝杆b33移动),进而通过内套管b36和延长杆b38带动内密封盖b39移动,使内密封盖b39贴合或脱离罐体b31的排料口b312,当内密封盖a28贴合罐体b31的排料口b312时,排料口b312被关闭,当内密封盖a28脱离罐体b31的排料口b312时,排料口b312被打开。

54.负压除尘装置包括过滤单元471、总管472、支管473、软管474和负压风机475。多个过滤单元471环形均布在中转罐的罐体b31顶部,过滤单元471内设有用于过滤放射性粉尘的滤芯,过滤单元471的两端分别为进气端和排气端,过滤单元471的进气端伸入中转罐的内腔b311中。过滤单元471的数量与中转罐的进料口313的数量一致,并且,中转罐上每两个相邻的进料口313之间的中间位置设置有一个过滤单元471。总管472上设有一个总出气口和多个进气口,进气口的数量与过滤单元471的数量一致,总出气口上设有用于控制气流通

断的球阀。支管473的数量与过滤单元471的数量一致,并与过滤单元471一一对应,支管473一端与对应的过滤单元471的排气端连通,支管473另一端与总管472上的对应的进气口连通。软管474一端通过快速管接头与总管472的总出气口可拆卸连接,另一端与负压风机的出风端可拆卸连接,负压风机475的进风端与大气连通。

55.本发明应用于放射性粉末物料自动投料系统,所述的放射性粉末物料自动投料系统实现了铀转化工序uo2粉末料的自动投料操作,所述的自动投料操作大体上可分为两个步骤:多个小罐物料汇集至一个中转罐中;将中转罐运输至厂房三楼一次性投料,本发明实现了上述两个步骤中的第一步骤。

56.如图1-27所示,所述的放射性粉末物料自动投料系统,包括厂房、储料罐、中转罐、物料汇集总成、物料投料总成、第一输送带100、第二输送带200和第三输送带300。物料投料总成包括中转罐平移小车、上部管道对接装置和中转罐内盖开闭装置。

57.厂房、储料罐、中转罐及物料汇集总成的结构如上文所述,此处不再赘述。

58.中转罐平移小车可移动安装在水平轨道b17上。中转罐平移小车包括车体b511和限位组件。车体b511下端设有动力轮b512(动力轮b512由电机驱动转动),车体b511上端设有相互平行且水平布置的多个辊筒,辊筒在车体b511上方排列成平行四列,位于中间的两列辊筒为非电驱动辊筒,位于两侧的两列辊筒为电动辊筒,所有的辊筒上方形成滚动输送面b,滚动输送面b输送方向的一端为进出口b513(进出口b513可供中转罐进入或排出滚动输送面b),位于中间的两列辊筒之间形成第一避让区和第二避让区,第一避让区和第二避让区分别位于滚动输送面b输送方向的两端,车体b511上端中心处设有未被辊筒覆盖的空缺区域,车体b511在空缺区域中设有落料孔b514。限位组件包括第二导向辊515、前限位板516、前气缸517、后限位板518和后气缸519。两列第二导向辊515竖直布置并转动安装在车体b511上,并位于滚动输送面b输送方向的两侧,每列第二导向辊515均由多根竖直布置并排成水平一列的第二导向辊515组成。前限位板516的下端侧边铰接在车体b511上方,并位于第一避让区中。前气缸517的缸体铰接在车体b511上方,并位于第一避让区中,前气缸517的活塞杆与前限位板516铰接,前气缸517的活塞杆伸缩以驱动前限位板516绕其下端侧边转动,进而使前限位板516伸出在滚动输送面b上方或缩回到滚动输送面b下方。后限位板518的下端侧边铰接在车体b511上方,并位于第二避让区中。后气缸519的缸体铰接在车体b511上方,并位于第二避让区中,后气缸519的活塞杆与后限位板518铰接,后气缸519的活塞杆伸缩以驱动后限位板518绕其下端侧边转动,进而使后限位板518伸出在滚动输送面b上方或缩回到滚动输送面b下方。两列第二导向辊515、前限位板516和后限位板518合围形成安置工位c510。中转罐平移小车的车体b511通过动力轮b512滚动安装在水平轨道b17上,并沿水平轨道b17做往复直线移动,中转罐平移小车的移动行程及所处位置的控制,可通过调节与动力轮b512相连接的电机的运行参数而实现,或通过设置激光测距传感器或行程开关而实现。当中转罐通过进出口b513进入滚动输送面b上时,两列第二导向辊515分别与中转罐的导向段314上的两个面接触,伸出在滚动输送面b上方的前限位板516和伸出在滚动输送面b上方的后限位板518分别与中转罐的导向段314上的另两个面相抵,从而将中转罐限定在安置工位c510中。当中转罐被限定在安置工位c510中,中转罐的排料口b312正对落料孔b514。中转罐平移小车的移动路径中存在传罐位置和投料位置,当中转罐平移小车处在传罐位置时,中转罐平移小车的进出口b513与转运电梯18的上敞口182直接或间接连通,

以实现中转罐的双向传输,当中转罐平移小车处在投料位置时,放置在安置工位c510中的中转罐通过上部管道对接装置与中转料仓进行对接。

59.上部管道对接装置用于对接中转罐和中转料仓16。上部管道对接装置包括升降驱动装置c521、对接管522、支架c523、旋转驱动电机d524、第二延伸杆525和盖板526。升降驱动装置c521固定安装在三层空间13地面上,并与竖直布置的对接管522固定连接,其用于驱动对接管522做竖直升降移动。对接管522下端穿过三层空间13地面而进入二层空间12中,对接管522上端伸出在三层空间13中,对接管522在竖直升降移动的行程中,从上至下依次设有上限位置和下限位置,对接管522在竖直升降移动的行程中,对接管522的下端口始终伸入中转料仓16的入料口161中。支架c523固定安装在三层空间13的地板上。旋转驱动电机d524固定安装在支架c523上,其机轴水平伸出并与第二延伸杆525前端固定连接。盖板526固定连接在第二延伸杆525后端,其在旋转驱动电机d524的驱动下转动,进而遮蔽或敞开处在下限位置的对接管522的上端口。当放置在安置工位c510中的中转罐随中转罐平移小车移动至投料位置时,对接管522竖直上升至上限位置,即使对接管522的上端口穿过中转罐平移小车的落料孔b514而与中转罐的排料口b312对接,对接管522竖直下降至下限位置,即使对接管522的上端口退出中转罐平移小车的落料孔b514而与中转罐的排料口b312分离。

60.中转罐内盖开闭装置固定设置在中转罐平移小车上,其用于控制中转罐的内密封盖b39与排料口b312贴合或分离,进而打开或关闭中转罐的排料口b312。中转罐内盖开闭装置包括龙门架b531、升降驱动装置c532、旋转驱动电机c533和插接盘534。龙门架b531直接或间接固定安装在中转罐平移小车的车体b511上。升降驱动装置c532固定安装在龙门架b531上,并与旋转驱动电机c533固定连接,其用于驱动旋转驱动电机c533做竖直升降移动。旋转驱动电机c533的机轴竖直向下伸出。插接盘534固定连接在旋转驱动电机c533的机轴上,并被旋转驱动电机c533带动做水平转动,插接盘534下端设有用于插入中转罐操作盘b插孔b的插杆5341。当中转罐被限定在安置工位c510中时,中转罐的操作盘b35位于中转罐内盖开闭装置的插接盘534的正下方,以便于中转罐内盖开闭装置打开或关闭中转罐的排料口b312。

61.第一输送带100设在中转罐转动装置的安置工位a417与转运电梯18的下敞口181之间,其用于中转罐在与安置工位a417与下敞口181之间双向传输。第二输送带200设在中转罐平移小车的安置工位c510与转运电梯18的上敞口182之间,其用于中转罐在安置工位c510与上敞口之间双向传输。第三输送带300紧邻中转罐转动装置布置,其用于将中转罐转移至中转罐转动装置的安置工位a417上。

62.所述的放射性粉末物料自动投料系统用于核燃料制备过程中,铀转化工序启动前的uo2粉末料自动投料操作,投料前,放射性粉末物料自动投料系统中的各部件处在初始状态,在初始状态下:a、储料罐的内密封盖a28贴合储料罐的排料口a212从而将排料口a212关闭,储料罐的外保护盖安装在储料罐的排料口a212外部;b、中转罐的内密封盖a28贴合排料口b312从而将排料口b312关闭;c、储料罐外盖拆装装置中的电动推杆b431和牵引式电磁铁434分别移动至下端极限位置,以避免与储料罐产生干涉;d、储料罐内盖开闭装置中的对接盘444处在其移动行程的上端,以避免与储料罐

平移小车上的储料罐产生干涉;e、中转罐上盖拆装装置中的电磁吸盘453处在其移动行程的上端,以避免与中转罐转动装置上的中转罐产生干涉;f、下部管道对接装置中的上活动管道463处在其移动行程的下端,以避免与储料罐平移小车产生干涉,下活动管道464处在其移动行程的上端,以避免与中转罐转动装置上的中转罐产生干涉;g、负压除尘装置中的球阀处于关闭状态;h、中转罐平移小车移动至传罐位置,从而做好接收中转罐的准备;中转罐平移小车上的前限位板516和后限位板518均缩回到滚动输送面b下方;i、上部管道对接装置中的对接管522处在下限位置,以避免与中转罐平移小车产生干涉;盖板526盖合在处在下限位置的对接管522的上端口上;j、中转罐内盖开闭装置中的插接盘534处在其移动行程的上端,以避免与中转罐平移小车上的中转罐产生干涉。

63.对应于实施例2的放射性粉末物料自动投料系统的投料操作如下:s01,分别安置储料罐和中转罐:a、操作悬臂吊车将一组储料罐分别吊放至储料罐平移小车的安置工位b423中,每个安置工位b423中放置一个储料罐,储料罐吊放至安置工位b423的过程中,安置工位b423四边的导向辊对储料罐进行引导、纠偏和定心;b、操作悬臂吊车将一个中转罐吊至第三输送带300上,中转罐转动装置的旋转驱动电机a412启动,驱动上转盘413转动,使中转罐转动装置的进出口a416正对第三输送带300;c、第三输送带300启动,驱动放置其上的中转罐向靠近中转罐转动装置的进出口a416的方向移动,当中转罐通过进出口a416进入滚动输送面a上之后,由辊子带动中转罐向靠近限位架414的方向移动,移动过程中,两列第一导向辊415分别与中转罐的导向段314上的两个面相接触,起到限定中转罐移动路径的作用,当中转罐被限位架414上的限位电磁铁4141吸附住后,中转罐被锁定在中转罐转动装置的安置工位a417中。

64.s02,拆除储料罐的外保护盖:a、储料罐平移小车带动目标储料罐移动至第四对接位置,以使外保护盖的下吸附板2923位于环形电磁铁433的正上方,外保护盖的下顶推板2931位于牵引式电磁铁434的正上方;b、储料罐外盖拆装装置的电动推杆b431上升,带动环形电磁铁433向上移动,当环形电磁铁433与下吸附板2923接触时,环形电磁铁435通电,吸住下吸附板2923;然后,牵引式电磁铁434上升,接触下顶推板2931后,克服弹簧295弹力推动下顶推板2931向上移动,带动l形摇杆294绕其铰接处向储料罐外侧转动(逆时针转动),使l形摇杆294的弯钩部2941脱离上压板215的上端面,从而将外保护盖从目标储料罐上解锁;c、储料罐外盖拆装装置的牵引式电磁铁434通电,吸住下顶推板2931,从而使l形摇杆294保持当前位姿不变,然后,电动推杆b431下降,带动外保护盖向下移动,使外保护盖完全脱离目标储料罐;d、重复a~c分步骤,将储料罐平移小车上所有安置工位b中的储料罐的外保护盖

依次拆下。

65.s03,多罐储料罐依次投料至中转罐内:a、中转罐转动装置中的旋转驱动电机a412启动,驱动放置在安置工位a417中的中转罐转动至第一对接位置,以使中转罐的上密封盖32处在中转罐上盖拆装装置的电磁吸盘453的正下方;b、储料罐平移小车带动目标储料罐移动至第五对接位置,以使储料罐的排料口a212位于下部管道对接装置的上活动管道463的正上方;c、中转罐上盖拆装装置的升降驱动装置b451下降,带动电磁吸盘453下降,当电磁吸盘453与中转罐的目标上密封盖32接触后,电磁吸盘453通电,吸住目标上密封盖32;然后,升降驱动装置b451上升,带动电磁吸盘453和上密封盖32向上移动,从而将目标上密封盖32从中转罐的目标进料口313上拆下,从而使中转罐的目标进料口313暴露出来;d、中转罐转动装置的旋转驱动电机a412启动,驱动放置在安置工位a417中的中转罐转动至第二对接位置,以使中转罐的目标进料口313位于下部管道对接装置的下活动管道464的正下方;e、下部管道对接装置的两个线性电机a465同步动作,分别通过连杆a467的传动,带动上活动管道463向上移动,使上活动管道463的上端口与目标储料罐的排料口a212对接;下部管道对接装置的两个线性电机b466同步动作,分别通过连杆b468的传动,带动下活动管道464向下移动,使下活动管道464的下端口与中转罐的目标进料口313对接;f、储料罐内盖开闭装置的旋转驱动电机b443启动,驱动对接盘444转动一定角度,使对接盘444的指杆4441正对目标储料罐的操作盘a24的插孔a241;与此同时,升降驱动装置a442启动,驱动对接盘444向下移动,使对接盘444的指杆4441插入目标储料罐的操作盘a24的插孔a241中;然后,储料罐内盖开闭装置的旋转驱动电机b443启动,驱动对接盘444转动,带动目标储料罐的操作盘a24和丝杆a22转动,进而驱动螺母a23沿丝杆a22向下移动,螺母a23通过内套管a25和延长杆a27带动内密封盖a28向下移动,使内密封盖a28脱离目标储料罐的排料口a212,从而形成可供粉末物料下落的环形缝隙;目标储料罐的内腔a211中的粉末物料随即通过所述环形缝隙下落,再依次通过上活动管道463、中部管道462、下活动管道464、中转罐的目标进料口313进入中转罐的内腔b311中;g、待目标储料罐内的粉末物料排出干净后,同时进行以下三项操作:1、下部管道对接装置中的两个线性电机a465同步动作,分别通过连杆a467的传动,带动上活动管道463向下移动,以避免干涉储料罐平移小车的后续移动;2、下部管道对接装置中的两个线性电机b466同步动作,分别通过连杆b468的传动,带动下活动管道464向上移动,以避免干涉位于中转罐转动装置上的中转罐的后续转动;3、储料罐内盖开闭装置中的旋转驱动电机b443启动,驱动对接盘444转动,带动目标储料罐的操作盘a24和丝杆a22转动,进而驱动螺母a23沿丝杆a22向下移动,螺母a23通过内套管a25和延长杆a27带动内密封盖a28向下移动,使内密封盖a28贴合并关闭目标储料罐的排料口a212,然后,升降驱动装置a442启动,驱动对接盘444向上移动,使对接盘444的指杆4441退出目标储料罐的操作盘a24的插孔a241;h、中转罐转动装置的旋转驱动电机a412启动,驱动安置工位a417中的中转罐转动至第一对接位置,使中转罐的目标进料口313转动至中转罐上盖拆装装置的电磁吸盘453的正下方;

i、中转罐上盖拆装装置的升降驱动装置b451下降,带动电磁吸盘453下降,将吸附在电磁吸盘453上的目标上密封盖323塞入中转罐的目标进料口313中;电磁吸盘453断电,解除与目标上密封盖323的吸附状态;升降驱动装置b451上升,带动电磁吸盘453上升,以避免干涉位于中转罐转动装置上的中转罐的后续转动;j、重复a~i分步骤,将储料罐平移小车上的其它储料罐依次与中转罐进行对接投料,并确保中转罐上所有的进料口313与料罐平移小车上的所有储料罐一一对应(即中转罐上的每个进料口313仅允许被对接一次)。

66.本步骤中,在储料罐开始排出粉末物料至储料罐内粉末物料排出干净的过程中(对应于分步骤f),打开负压除尘装置中的球阀,启动负压风机475,负压依次通过负压风机475、软管474、总管472和支管473传导至过滤单元471,通过所有的过滤单元471共同对中转罐内腔b311上部的扬尘进行抽吸,扬尘被截留在过滤单元471内,过滤后的空气依次通过支管473、总管472、软管474和负压风机475排入外界环境中。

67.本步骤中,待料罐平移小车上所有的储料罐完成投料后(对应于分步骤f结束时-分步骤g开始前),先关闭负压风机475,再关闭总管472的总出气口上的球阀,最后断开软管474与总管472总出气口的连接。

68.本步骤中,中转罐转动装置应避免驱动中转罐始终朝一个方向转动,进而防止软管缠绕在中转罐上。

69.s04,将中转罐转移至中转罐平移小车上:a、中转罐转动装置的旋转驱动电机a412启动,驱动上转盘413转动,使中转罐转动装置的进出口a416正对第一输送带100;然后,限位电磁铁4141断电,解除安置工位a417中的中转罐的锁定状态;接着,由辊子带动中转罐向靠近进出口a416的方向移动,移动过程中,两列第一导向辊415分别与中转罐的导向段314上的两个面相接触,起到限定中转罐移动路径的作用,直至中转罐从进出口a416中排出到中转罐转动装置外部;b、中转罐排出到中转罐转动装置外部后,依次通过第一输送带100、转运电梯18、第二输送带200、中转罐平移小车的进出口b517,进入中转罐平移小车的滚动输送面b上;c、中转罐平移小车上的辊筒启动,驱动中转罐移动至滚动输送面b的中心区域,移动过程中,两列第二导向辊515分别与中转罐的导向段314上的两个面相接触,起到限定中转罐移动路径的作用;当中转罐移动至滚动输送面b的中心区域后,辊筒暂停运转,前气缸517和后气缸519分别启动,驱动前限位板516和后限位板518伸出到滚动输送面b的上方,使前限位板516和后限位板518分别与中转罐的导向段314上的另两个面相抵,从而将中转罐锁定在中转罐平移小车的安置工位c510中。

70.s05,中转罐投至中转料仓内:a、上部管道对接装置的旋转驱动电机d524启动,通过第二延伸杆525带动盖板526转动,将处在下限位置的对接管522的上端口敞开;中转罐平移小车带动中转罐从传罐位置移动至投料位置,以使中转罐与上部管道对接装置上下正对;然后,上部管道对接装置的升降驱动装置c521启动,驱动对接管522从下限位置上升至上限位置,从而通过对接管522的上端口将中转罐的排料口b312包容在内,此时,对接管522的下端口仍插入在中转料仓16的入料口161中;b、中转罐内盖开闭装置的旋转驱动电机c533启动,驱动插接盘534转动一定角度,

使插接盘534下端的插杆5341正对中转罐的操作盘b35中的插孔b351;然后,升降驱动装置c521启动,驱动插接盘534向下移动,使插接盘534下端的插杆5341插入中转罐的操作盘b35的插孔b351中;接着,旋转驱动电机c533启动,驱动插接盘534转动,带动中转罐的操作盘b35和丝杆b33转动,进而驱动螺母b34沿丝杆b33向下移动,螺母b34通过内套管b36和延长杆b38带动内密封盖b39向下移动,使内密封盖b39脱离中转罐的排料口b312,从而形成可供粉末物料下落的环形缝隙;中转罐的内腔b311中的粉末物料随即通过所述环形缝隙下落,再依次通过对接管522和入料口161进入中转料仓16内部;c、待中转罐内的粉末物料排出干净后,下部管道对接装置中的两个线性电机a465同步动作,分别通过连杆a467的传动,带动上活动管道463向下移动,以避免干涉避开储料罐平移小车的后续移动;d、中转罐内盖开闭装置中的旋转驱动电机c533启动,驱动插接盘534转动,带动中转罐的操作盘b35和丝杆b33转动,进而驱动螺母b34沿丝杆b33向上移动,螺母b34通过内套管b36和延长杆b38带动内密封盖b39向上移动,使内密封盖b39贴合中转罐的排料口b312,从而将中转罐的排料口b312关闭;然后,升降驱动装置c521启动,驱动插接盘534向上移动,使插接盘534下端的插杆5341退出中转罐的操作盘b35的插孔b351;至此,投料操作完成。

71.本步骤中,中转料仓16上端自带负压吸尘口(图中未示出),负压吸尘口与外部负压源连通,当粉末物料进入中转料仓16内时,外部负压源即刻启动,对中转料仓16上端进行负压除尘操作,避免粉末物料从入料口161飘散出来。

72.s06,回收空的中转罐:a、中转罐平移小车上的前气缸517和后气缸519分别启动,驱动前限位板516和后限位板518缩回到滚动输送面b的下方,使前限位板516和后限位板518从中转罐的导向段314上的两个面上脱离,从而解除中转罐在安置工位c510中的锁定状态;b、中转罐平移小车带动中转罐从投料位置移动至传罐位置,使中转罐平移小车的进出口b517与第二输送带200紧邻;然后,中转罐平移小车上的辊筒启动,驱动中转罐向靠近进出口b517的方向移动,移动过程中,两列第二导向辊515分别与中转罐的导向段314上的两个面相接触,起到限定中转罐移动路径的作用,直至中转罐从进出口b517排出到中转罐平移小车外部;c、中转罐排出到中转罐转动装置外部后,依次通过第二输送带200、转运电梯18、第一输送带100、中转罐转动装置的进出口a416,进入中转罐转动装置的滚动输送面a上;再通过悬臂吊车将空的中转罐调离中转罐转动装置的滚动输送面a,即完成中转罐的回收。

73.优选,所述投料操作还包括接续在s03步骤之后,并与s04、s05、s06步骤不分先后次序执行的m步骤。

74.m,安装储料罐的外保护盖:a、储料罐平移小车带动已被拆卸外保护盖的目标储料罐移动至第四对接位置,由于储料罐外盖拆装装置的上端已连接有外保护盖,则外保护盖的上封口盘2921位于储料罐的上压板215的正下方;b、储料罐外盖拆装装置的电动推杆b431上升,带动外保护盖向上移动,当外保护盖的上封口盘2921贴合储料罐的上压板215时,储料罐的排料口a212被关闭;然后,牵引式电磁铁434下降,从而带动下顶推板2931向下移动,进而驱动l形摇杆294绕其铰接处向储料

罐内侧转动(顺时针转动),使l形摇杆294的弯钩部2941搭在上压板215的上端面上;c、储料罐外盖拆装装置的牵引式电磁铁434和环形电磁铁433断电,以使牵引式电磁铁434解除与下顶推板2931的吸附状态,环形电磁铁433解除与下吸附板2923的吸附状态;然后,电动推杆b431下降,使外保护盖与储料罐外盖拆装装置完全脱离,基于弹簧295弹力作用使下座体293产生向下移动的趋势,从而带动l形摇杆294产生绕其铰接点向储料罐内侧转动的趋势,进而使l形摇杆294的弯钩部2941压紧在上压板215的上端面上,至此,已将外保护盖安装到目标储料罐上;d、重复a~c分步骤,给储料罐平移小车上所有的储料罐依次装上外保护盖。

75.对应于实施例1的放射性粉末物料自动投料系统的投料操作如下:s01,分别安置储料罐和中转罐;s02,拆除储料罐的外保护盖;s03,多罐储料罐依次投料至中转罐内;s04,将中转罐转移至中转罐平移小车上;s05,中转罐投至中转料仓中;s06,回收空的中转罐。

76.优选,所述投料操作还包括接续在s03步骤之后,并与s04、s05、s06步骤不分先后次序执行的m步骤;m,安装储料罐的外保护盖。

77.其中,s01~s02、s04~s06、m步骤均与实施例2中的投料操作相同,不再赘述,实施例1仅在s03步骤与实施例2中的投料操作存在区别,现将实施例1中的s03步骤做出如下说明。

78.s03,多罐储料罐依次投料至中转罐内:a、中转罐转动装置中的旋转驱动电机a412启动,驱动放置在安置工位a417中的中转罐转动至第一对接位置,以使中转罐的上密封盖32处在中转罐上盖拆装装置的电磁吸盘453的正下方;b、储料罐平移小车带动目标储料罐移动至第五对接位置,以使储料罐的排料口a212位于下部管道对接装置的上活动管道463的正上方;c、中转罐上盖拆装装置的升降驱动装置b451下降,带动电磁吸盘453下降,当电磁吸盘453与中转罐的上密封盖32接触后,电磁吸盘453通电,吸住上密封盖32;然后,升降驱动装置b451上升,带动电磁吸盘453和上密封盖32向上移动,从而将上密封盖32从中转罐的进料口313上拆下,从而使中转罐的进料口313暴露出来;d、中转罐转动装置的旋转驱动电机a412启动,驱动放置在安置工位a417中的中转罐转动至第二对接位置,以使中转罐的进料口313位于下部管道对接装置的下活动管道464的正下方;e、下部管道对接装置的两个线性电机a465同步动作,分别通过连杆a467的传动,带动上活动管道463向上移动,使上活动管道463的上端口与目标储料罐的排料口a212对接;下部管道对接装置的两个线性电机b466同步动作,分别通过连杆b468的传动,带动下活动管道464向下移动,使下活动管道464的下端口与中转罐的进料口313对接;f、储料罐内盖开闭装置的旋转驱动电机b443启动,驱动对接盘444转动一定角度,使对接盘444的指杆4441正对目标储料罐的操作盘a24的插孔a241;与此同时,升降驱动装

置a442启动,驱动对接盘444向下移动,使对接盘444的指杆4441插入目标储料罐的操作盘a24的插孔a241中;然后,储料罐内盖开闭装置的旋转驱动电机b443启动,驱动对接盘444转动,带动目标储料罐的操作盘a24和丝杆a22转动,进而驱动螺母a23沿丝杆a22向下移动,螺母a23通过内套管a25和延长杆a27带动内密封盖a28向下移动,使内密封盖a28脱离目标储料罐的排料口a212,从而形成可供粉末物料下落的环形缝隙;目标储料罐的内腔a211中的粉末物料随即通过所述环形缝隙下落,再依次通过上活动管道463、中部管道462、下活动管道464、中转罐的进料口313进入中转罐的内腔b311中;g、待目标储料罐内的粉末物料排出干净后,同时进行以下三项操作:1、下部管道对接装置中的两个线性电机a465同步动作,分别通过连杆a467的传动,带动上活动管道463向下移动,以避免干涉储料罐平移小车的后续移动;2、下部管道对接装置中的两个线性电机b466同步动作,分别通过连杆b468的传动,带动下活动管道464向上移动,以避免干涉位于中转罐转动装置上的中转罐的后续转动;3、储料罐内盖开闭装置中的旋转驱动电机b443启动,驱动对接盘444转动,带动目标储料罐的操作盘a24和丝杆a22转动,进而驱动螺母a23沿丝杆a22向下移动,螺母a23通过内套管a25和延长杆a27带动内密封盖a28向下移动,使内密封盖a28贴合并关闭目标储料罐的排料口a212,然后,升降驱动装置a442启动,驱动对接盘444向上移动,使对接盘444的指杆4441退出目标储料罐的操作盘a24的插孔a241;h、重复a~g分步骤,使储料罐平移小车上其它储料罐依次与中转罐进行对接投料;i、储料罐平移小车上所有的储料罐完成投料后,中转罐转动装置的旋转驱动电机a412启动,驱动安置工位a417中的中转罐转动至第一对接位置,使中转罐的进料口313转动至中转罐上盖拆装装置的电磁吸盘453的正下方;j、中转罐上盖拆装装置的升降驱动装置b451下降,带动电磁吸盘453下降,将吸附在电磁吸盘453上的上密封盖323塞入中转罐的进料口313中;电磁吸盘453断电,解除与上密封盖323的吸附状态;升降驱动装置b451上升,带动电磁吸盘453上升,以避免干涉位于中转罐转动装置上的中转罐的后续转动。

79.本步骤中,在储料罐开始排出粉末物料-储料罐内粉末物料排出干净的过程中(对应于分步骤f),启动振动电机30,打开负压除尘装置中的球阀,启动负压风机475,负压依次通过负压风机475、软管474、总管472和支管473传导至过滤单元471,通过所有的过滤单元471共同对中转罐内腔b311上部的扬尘进行抽吸,扬尘被截留在过滤单元471内,过滤后的空气依次通过支管473、总管472、软管474和负压风机475排入外界环境中。

80.本步骤中,待料罐平移小车上所有的储料罐完成投料后(对应于分步骤f结束时-分步骤g开始前),先关闭负压风机475,再关闭总管472的总出气口上的球阀,最后断开软管474与总管472总出气口的连接。

81.本步骤中,中转罐转动装置应避免驱动中转罐始终朝一个方向转动,进而防止软管缠绕在中转罐上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1