一种生物质液体燃料生产用罐装装置的制作方法

1.本发明涉及罐装技术领域,具体涉及一种生物质液体燃料生产用罐装装置。

背景技术:

2.随着人们的生活水平不断提高,燃油、燃气消费不断攀升,随着全球性的能源资源紧缺,导致燃料价格不断飙升,直接影响到工农业生产和人们的日常生活,生物质是指利用大气、水、土地等通过光合作用而产生的各种有机体,即一切有生命的可以生长的有机物质统称为生物质,它包括植物、动物和微生物,广义概念:生物质包括所有的植物、微生物以及以植物、微生物为食物的动物及其生产的废弃物,有代表性的生物质如农作物、农作物废弃物、木材、木材废弃物和动物粪便,狭义概念:生物质主要是指农林业生产过程中除粮食、果实以外的秸秆、树木等木质纤维素、农产品加工业下脚料、农林废弃物及畜牧业生产过程中的禽畜粪便和废弃物等物质,而且生物质液体燃料,具有环境友好,能量密度高,易储存、易运输等优点,既可用于餐厅、酒店的炊具灶具替代液化气和柴油,且生物质液体燃料能利用潲水油脂,餐饮废弃油脂与菜籽油、大豆油、花生油、玉米油、棉籽油等、植物油,鱼油、猪油、牛油、羊油等动物油回收生产的生物液体燃料,生物质液体燃料在生产过程中需要借助罐装装置进行罐装工作,但是液体燃料进行罐装时不易对罐装后燃料的液位进行检测,罐装时容易出现燃料泄漏的问题,多次使用后设备内部容易残留杂质,对设备整体的使用寿命造成影响,降低了燃料的储存质量。

3.综上所述,液体燃料进行罐装时不易对罐装后燃料的液位进行检测,罐装时容易出现燃料泄漏的问题,多次使用后设备内部容易残留杂质,对设备整体的使用寿命造成影响,降低了燃料的储存质量。

技术实现要素:

4.针对现有技术的不足,本发明解决其技术问题所采用的技术方案是:本发明所述的一种生物质液体燃料生产用罐装装置,包括,底座,所述底座具有固定基座,以及安装在所述底座顶部的稳固支架,所述稳固支架的内表面固定连接有储料罐,所述储料罐的两端延伸至稳固支架的外部,所述储料罐的底端连通有出料管;摆动弧板,所述摆动弧板具有旋转杆,以及安装在所述摆动弧板底部的密封端,所述密封端的顶部连通有进料管,所述密封端的内表面与储料罐转动连接,通过底座与稳固支架配合对储料罐进行支撑,使得储料罐进行液体燃料储存与使用的过程中具有很好的稳定性,防止储料罐发生倾倒的问题,摆动弧板能够在密封端上进行摆动,便于利用摆动弧板增大密封端的接触面积,密封端与储料罐的连接,能够对储料罐的连接位置进行密封,避免了储存的燃料发生泄漏情况,所述密封端包括:阻隔盘,所述阻隔盘具有安装槽,以及安装在所述阻隔盘顶部与进料管相适配的定量筒,所述定量筒的底端延伸至阻隔盘的外部,所述阻隔盘靠近定量筒的位置固定连接

有加固架,所述阻隔盘的底部固定连接有测位杆,所述阻隔盘的底部位于测位杆的两侧滑动连接有清理架;密封壳体,所述密封壳体具有密封圈,以及安装在所述密封壳体底部的限位环架,所述限位环架的内表面与储料罐固定连接,所述进料管的底端延伸至密封壳体的内部,通过清理架在阻隔盘上能够对密封壳体进行支撑,便于利用加固架与清理架配合,进而增强了密封壳体自身的强度,防止密封壳体的表面发生凹陷或破损的情况,进一步延长了密封壳体的使用寿命,清理架能够对储料罐与测位杆进行清理,从而保证了设备内部的洁净,避免了燃料储存时受到污染,进而保证了燃料储存时自身的质量,测位杆在阻隔盘上起到了定位的效果,能够对燃料储存的液位经储料罐具有的观察窗进行观察,所述测位杆的底端贯穿储料罐且延伸至储料罐的内部,所述清理架的顶部贯穿阻隔盘且延伸至阻隔盘的外部,所述加固架的底部贯穿阻隔盘且延伸至阻隔盘的外部,所述加固架的顶部与密封壳体固定连接。

5.优选的,所述定量筒包括卡接套,所述卡接套的内表面固定连接有导流筒体,所述导流筒体的顶端贯穿卡接套且延伸至卡接套的外部,所述导流筒体的外表面固定连接有增触块,通过卡接套在导流筒体上,便于卡接套与增触块配合,能够将导流筒体卡接在阻隔盘上,从而保证了导流筒体与进料管之间的接触不易出现缝隙,增触块分布在导流筒体上能够增大导流筒体的接触面积,能够增强导流筒体自身的强度,所述导流筒体的内表面转动连接有斜板,所述斜板靠近导流筒体的一侧底部固定连接有复位架,所述复位架的外表面与导流筒体固定连接,通过斜板在导流筒体内部能够在受到燃料的压力时进行弯曲,使得斜板对复位架进行挤压,并在斜板失去燃料的压力时在复位架的带动下在导流筒体内部起到密封的效果。

6.优选的,所述加固架包括安装柱,所述安装柱的底端固定连接有加固弧板,通过加固弧板经安装柱安装在阻隔盘上,使加固弧板延伸至阻隔盘的外部,便于加固弧板能够在阻隔盘上起到保护的作用,避免了阻隔盘在储料罐内部的安装受到碰撞发生损坏,所述加固弧板的固定连接有内撑架,所述内撑架的底部延伸至加固弧板的内部,所述内撑架靠近安装柱的位置固定连接有装配壳,所述装配壳远离安装柱的一侧固定连接有延展板,通过延展板与装配壳分布在安装柱的周围,便于利用延展板在阻隔盘上对增触块的安装位置进行限位,能够利用安装柱对密封壳体进行顶紧,从而保证了密封壳体与阻隔盘之间的活动空间。

7.优选的,所述清理架包括联动套,所述联动套的外表面固定连接有连接板,所述连接板远离联动套的一侧固定连接有清理环,通过联动套与连接板连接,使其能够随连接板一同进行移动,进而保证了测位杆表面的洁净,提高了测位杆进行定位的精准度,所述连接板的顶部固定连接有电动推杆,通过清理环在连接板上随电动推杆伸缩在储料罐内部进行升降运动,从而利用清理环对储料罐进行清理,进而保证了储料罐在燃料排出后自身的洁净,使其再次使用时不易受到污染,防止清理环移动时出现损坏,所述联动套靠近连接板的位置固定连接有防护架,所述防护架远离联动套的位置与清理环固定连接。

8.优选的,所述复位架包括安装板,所述安装板的底部固定连接有耐磨套,所述安装板的内腔底部滑动连接有复位板,所述复位板远离安装板的位置固定连接有位移弧板,所述位移弧板靠近耐磨套的一侧固定连接有复位伸缩杆,通过复位伸缩杆受到斜板的压力时

进行收缩并推动位移弧板在储料罐上下滑,且位移弧板承受的压力能够传递至复位板上,使复位板受到压力进行弯曲,并在压力消失时利用自身的推力推动位移弧板返回至初始位置,所述耐磨套的外表面与复位板滑动连接,通过耐磨套安装在导流筒体上,能够利用耐磨套上均匀分布的安装板对复位板受到压力时滑动的范围进行限位,安装板与耐磨套产生的活动空间,进而增大了复位板自身的承受力。

9.优选的,所述内撑架包括连接柱,所述连接柱的顶端固定连接有加强板,所述加强板远离连接柱的位置固定连接有承载板,通过承载板与加强板连接,使其在加固弧板上能够对装配壳的安装起到分隔的效果,便于减小装配壳与延展板安装后与加固弧板之间的缝隙,使得加固弧板不易在长时间使用后出现下坠导致与部件或燃料接触的情况,所述连接柱的外表面固定连接有支撑架,所述支撑架远离连接柱的位置固定连接有贴合块,通过贴合块与支撑架连接,使得贴合块与支撑架能够伸入至加固弧板的内部,再利用连接柱对支撑架的安装位置进行定位,避免了支撑架与贴合块在加固弧板的内部发生滑动的问题。

10.优选的,所述防护架包括固定柱,所述固定柱的顶端固定连接有缓冲块,所述固定柱的底端固定连接有防护板,通过缓冲块在固定柱上能够随防护板的移动起到灰尘的作用,使防护板在清理环上移动时利用缓冲块接触阻隔盘,便于利用缓冲块对接触时起到灰尘的效果,使接触时的冲击力不易对阻隔盘的安装造成影响,所述固定柱的外表面固定连接有侧向撑杆,所述侧向撑杆远离固定柱的一端固定连接有限位盘,所述限位盘的顶部与防护板固定连接,通过限位盘上均匀分布有三个侧向撑杆,能够利用侧向撑杆接触固定柱,使固定柱或限位盘不易在防护板上发生松动。

11.本发明提供了一种生物质液体燃料生产用罐装装置。具备以下有益效果:1.该生物质液体燃料生产用罐装装置,设置了底座、稳固支架、密封壳体、阻隔盘,通过底座与稳固支架配合对储料罐进行支撑,使得储料罐进行液体燃料储存与使用的过程中具有很好的稳定性,防止储料罐发生倾倒的问题,便于利用加固架与清理架配合,进而增强了密封壳体自身的强度,防止密封壳体的表面发生凹陷或破损的情况,进一步延长了密封壳体的使用寿命,清理架能够对储料罐与测位杆进行清理,从而保证了设备内部的洁净,避免了燃料储存时受到污染,进而保证了燃料储存时自身的质量,测位杆在阻隔盘上起到了定位的效果,能够对燃料储存的液位经储料罐具有的观察窗进行观察。

12.2.该生物质液体燃料生产用罐装装置,通过缓冲块在固定柱上能够随防护板的移动起到灰尘的作用,便于利用缓冲块对接触时起到灰尘的效果,使接触时的冲击力不易对阻隔盘的安装造成影响,限位盘上均匀分布有三个侧向撑杆,能够利用侧向撑杆接触固定柱,从而保证了限位盘在防护板上安装的稳定性,使固定柱或限位盘不易在防护板上发生松动。

13.3.该生物质液体燃料生产用罐装装置,通过承载板与加强板连接,使其在加固弧板上能够对装配壳的安装起到分隔的效果,使得加固弧板不易在长时间使用后出现下坠导致与部件或燃料接触的情况,贴合块与支撑架连接,使得贴合块与支撑架能够伸入至加固弧板的内部,再利用连接柱对支撑架的安装位置进行定位,避免了支撑架与贴合块在加固弧板的内部发生滑动的问题。

14.4.该生物质液体燃料生产用罐装装置,通过复位伸缩杆受到斜板的压力时进行收缩并推动位移弧板在储料罐上下滑,使得复位伸缩杆与位移弧板能够对斜板进行支撑,从

而增大了斜板的承受力,耐磨套安装在导流筒体上,能够利用耐磨套上均匀分布的安装板对复位板受到压力时滑动的范围进行限位,安装板与耐磨套产生的活动空间,进而增大了复位板自身的承受力。

15.5.该生物质液体燃料生产用罐装装置,通过清理环在连接板上随电动推杆伸缩在储料罐内部进行升降运动,从而利用清理环对储料罐进行清理,连接板在清理环上设置了三个且均匀分布,能够利用连接板增大清理环自身的强度,防止清理环移动时出现损坏,联动套与连接板连接,使其能够随连接板一同进行移动,进而保证了测位杆表面的洁净,提高了测位杆进行定位的精准度。

16.6.该生物质液体燃料生产用罐装装置,通过加固弧板经安装柱安装在阻隔盘上,使加固弧板延伸至阻隔盘的外部,便于加固弧板能够在阻隔盘上起到保护的作用,避免了阻隔盘在储料罐内部的安装受到碰撞发生损坏,延展板与装配壳分布在安装柱的周围,便于利用延展板在阻隔盘上对增触块的安装位置进行限位,从而保证了密封壳体与阻隔盘之间的活动空间。

17.7.该生物质液体燃料生产用罐装装置,通过卡接套在导流筒体上,便于卡接套与增触块配合,能够将导流筒体卡接在阻隔盘上,从而保证了导流筒体与进料管之间的接触不易出现缝隙,增触块分布在导流筒体上能够增大导流筒体的接触面积,能够增强导流筒体自身的强度,使得斜板对复位架进行挤压,便于斜板在与导流筒体之间产生活动空间。

附图说明

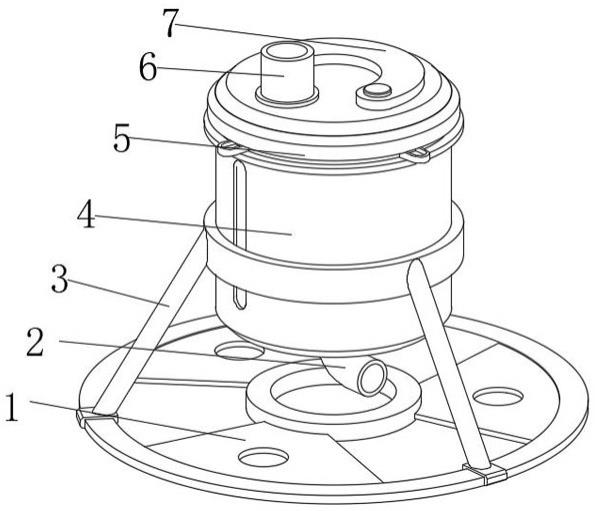

18.图1为本发明整体的结构示意图;图2为本发明密封端的结构示意图;图3为本发明定量筒的结构示意图;图4为本发明加固架的结构示意图;图5为本发明清理架的结构示意图;图6为本发明复位架的结构示意图;图7为本发明内撑架的结构示意图;图8为本发明防护架的结构示意图。

19.图中:1、底座;2、出料管;3、稳固支架;4、储料罐;5、密封端;51、密封壳体;52、定量筒;521、增触块;522、卡接套;523、导流筒体;524、斜板;525、复位架;71、位移弧板;72、耐磨套;73、复位板;74、安装板;75、复位伸缩杆;53、加固架;531、安装柱;532、装配壳;533、延展板;534、加固弧板;535、内撑架;81、承载板;82、加强板;83、连接柱;84、支撑架;85、贴合块;54、清理架;541、电动推杆;542、连接板;543、联动套;544、清理环;545、防护架;91、防护板;92、缓冲块;93、固定柱;94、限位盘;95、侧向撑杆;55、阻隔盘;56、限位环架;57、测位杆;6、进料管;7、摆动弧板。

具体实施方式

20.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好

说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

21.实施例1请参阅图1-图8,本发明提供一种技术方案:一种生物质液体燃料生产用罐装装置,包括,底座1,底座1具有固定基座,以及安装在底座1顶部的稳固支架3,稳固支架3的内表面固定连接有储料罐4,储料罐4的两端延伸至稳固支架3的外部,储料罐4的底端连通有出料管2;摆动弧板7,摆动弧板7具有旋转杆,以及安装在摆动弧板7底部的密封端5,密封端5的顶部连通有进料管6,密封端5的内表面与储料罐4转动连接,通过底座1与稳固支架3配合对储料罐4进行支撑,使得储料罐4进行液体燃料储存与使用的过程中具有很好的稳定性,防止储料罐4发生倾倒的问题,摆动弧板7能够在密封端5上进行摆动,便于利用摆动弧板7增大密封端5的接触面积,密封端5与储料罐4的连接,能够对储料罐4的连接位置进行密封,避免了储存的燃料发生泄漏情况,密封端5包括:阻隔盘55,阻隔盘55具有安装槽,以及安装在阻隔盘55顶部与进料管6相适配的定量筒52,定量筒52的底端延伸至阻隔盘55的外部,阻隔盘55靠近定量筒52的位置固定连接有加固架53,阻隔盘55的底部固定连接有测位杆57,阻隔盘55的底部位于测位杆57的两侧滑动连接有清理架54;密封壳体51,密封壳体51具有密封圈,以及安装在密封壳体51底部的限位环架56,限位环架56的内表面与储料罐4固定连接,进料管6的底端延伸至密封壳体51的内部,通过阻隔盘55在储料罐4的内部,使其与密封壳体51配合,从而增大了储料罐4自身的密封性,清理架54在阻隔盘55上能够对密封壳体51进行支撑,便于利用加固架53与清理架54配合,进而增强了密封壳体51自身的强度,防止密封壳体51的表面发生凹陷或破损的情况,进一步延长了密封壳体51的使用寿命,清理架54能够对储料罐4与测位杆57进行清理,从而保证了设备内部的洁净,避免了燃料储存时受到污染,进而保证了燃料储存时自身的质量,测位杆57在阻隔盘55上起到了定位的效果,能够对燃料储存的液位经储料罐4具有的观察窗进行观察。

22.其中,定量筒52包括卡接套522,卡接套522的内表面固定连接有导流筒体523,导流筒体523的顶端贯穿卡接套522且延伸至卡接套522的外部,导流筒体523的外表面固定连接有增触块521,通过卡接套522在导流筒体523上,便于卡接套522与增触块521配合,能够将导流筒体523卡接在阻隔盘55上,从而保证了导流筒体523与进料管6之间的接触不易出现缝隙,增触块521分布在导流筒体523上能够增大导流筒体523的接触面积,能够增强导流筒体523自身的强度,同时利用增触块521对导流筒体523进行保护,导流筒体523的内表面转动连接有斜板524,斜板524靠近导流筒体523的一侧底部固定连接有复位架525,复位架525的外表面与导流筒体523固定连接,通过斜板524在导流筒体523内部能够在受到燃料的压力时进行弯曲,使得斜板524对复位架525进行挤压,便于斜板524在与导流筒体523之间产生活动空间,斜板524倾斜后能够对燃料的流通进行引导,并在斜板524失去燃料的压力时在复位架525的带动下在导流筒体523内部起到密封的效果。

23.其中,加固架53包括安装柱531,安装柱531的底端固定连接有加固弧板534,通过

加固弧板534经安装柱531安装在阻隔盘55上,使加固弧板534延伸至阻隔盘55的外部,便于加固弧板534能够在阻隔盘55上起到保护的作用,加固弧板534利用安装柱531与装配壳532配合,使其安装后能够增强阻隔盘55自身的强度,避免了阻隔盘55在储料罐4内部的安装受到碰撞发生损坏,加固弧板534的固定连接有内撑架535,内撑架535的底部延伸至加固弧板534的内部,内撑架535靠近安装柱531的位置固定连接有装配壳532,装配壳532远离安装柱531的一侧固定连接有延展板533,通过延展板533与装配壳532分布在安装柱531的周围,便于利用延展板533在阻隔盘55上对增触块521的安装位置进行限位,使得延展板533与装配壳532在阻隔盘55上起到的阻挡的效果,装配壳532接触安装柱531,能够利用安装柱531对密封壳体51进行顶紧,从而保证了密封壳体51与阻隔盘55之间的活动空间。

24.其中,清理架54包括联动套543,联动套543的外表面固定连接有连接板542,连接板542远离联动套543的一侧固定连接有清理环544,通过联动套543与连接板542连接,使其能够随连接板542一同进行移动,且联动套543移动时接触测位杆57,便于联动套543与清理环544配合,能够在移动时对测位杆57进行清理,进而保证了测位杆57表面的洁净,提高了测位杆57进行定位的精准度,连接板542的顶部固定连接有电动推杆541,通过清理环544在连接板542上随电动推杆541伸缩在储料罐4内部进行升降运动,从而利用清理环544对储料罐4进行清理,进而保证了储料罐4在燃料排出后自身的洁净,使其再次使用时不易受到污染,连接板542在清理环544上设置了三个且均匀分布,能够利用连接板542增大清理环544自身的强度,防止清理环544移动时出现损坏,联动套543靠近连接板542的位置固定连接有防护架545,防护架545远离联动套543的位置与清理环544固定连接。

25.其中,复位架525包括安装板74,安装板74的底部固定连接有耐磨套72,安装板74的内腔底部滑动连接有复位板73,复位板73远离安装板74的位置固定连接有位移弧板71,位移弧板71靠近耐磨套72的一侧固定连接有复位伸缩杆75,通过复位伸缩杆75受到斜板524的压力时进行收缩并推动位移弧板71在储料罐4上下滑,使得复位伸缩杆75与位移弧板71能够对斜板524进行支撑,从而增大了斜板524的承受力,且位移弧板71承受的压力能够传递至复位板73上,使复位板73受到压力进行弯曲,并在压力消失时利用自身的推力推动位移弧板71返回至初始位置,耐磨套72的外表面与复位板73滑动连接,通过耐磨套72安装在导流筒体523上,能够利用耐磨套72上均匀分布的安装板74对复位板73受到压力时滑动的范围进行限位,安装板74与耐磨套72产生的活动空间,便于复位板73弯曲后能够接触耐磨套72,进而增大了复位板73自身的承受力。

26.其中,内撑架535包括连接柱83,连接柱83的顶端固定连接有加强板82,加强板82远离连接柱83的位置固定连接有承载板81,通过承载板81与加强板82连接,使其在加固弧板534上能够对装配壳532的安装起到分隔的效果,同时承载板81的放置后能够增大两部件之间的接触面积,便于减小装配壳532与延展板533安装后与加固弧板534之间的缝隙,使得加固弧板534不易在长时间使用后出现下坠导致与部件或燃料接触的情况,连接柱83的外表面固定连接有支撑架84,支撑架84远离连接柱83的位置固定连接有贴合块85,通过贴合块85与支撑架84连接,使得贴合块85与支撑架84能够伸入至加固弧板534的内部,再利用连接柱83对支撑架84的安装位置进行定位,避免了支撑架84与贴合块85在加固弧板534的内部发生滑动的问题,且贴合块85与支撑架84接触加固弧板534后,能够利用连接柱83对承载板81的安装起到定位加固。

27.其中,防护架545包括固定柱93,固定柱93的顶端固定连接有缓冲块92,固定柱93的底端固定连接有防护板91,通过缓冲块92在固定柱93上能够随防护板91的移动起到灰尘的作用,使防护板91在清理环544上移动时利用缓冲块92接触阻隔盘55,便于利用缓冲块92对接触时起到灰尘的效果,使接触时的冲击力不易对阻隔盘55的安装造成影响,且固定柱93在防护板91上能够增大缓冲块92接触面积,使清理环544返回至初始位置后与阻隔盘55之间具有空隙,固定柱93的外表面固定连接有侧向撑杆95,侧向撑杆95远离固定柱93的一端固定连接有限位盘94,限位盘94的顶部与防护板91固定连接,通过限位盘94上均匀分布有三个侧向撑杆95,能够利用侧向撑杆95接触固定柱93,从而保证了限位盘94在防护板91上安装的稳定性,使固定柱93或限位盘94不易在防护板91上发生松动。

28.实施例2:请参阅图1-图8,在实施例1的基础上,本发明提供一种技术方案:一种生物质液体燃料生产用罐装装置的使用方法,步骤一:箱利用底座1固定,使底座1经稳固支架3对储料罐4进行支撑,进料管6与加料端连通,使得液体燃料输送至导流筒体523内部,而导流筒体523利用增触块521与卡接套522配合安装在阻隔盘55上;步骤二:随着燃料在导流筒体523内部接触斜板524,使得斜板524受到燃料的压力进行弯曲,并在弯曲时推动复位伸缩杆75收缩,使位移弧板71受到复位伸缩杆75的压力在导流筒体523上进行下滑,复位板73受到位移弧板71移动的压力在安装板74上收缩,斜板524与导流筒体523产生活动空间,使燃料输送至储料罐4内部;步骤三:利用阻隔盘55在储料罐4内部起到密封的作用,并随着测位杆57在阻隔盘55上对储料罐4内部储存燃料的位置进行定位,而阻隔盘55与密封壳体51配合对连接位置进行加固,延展板533与装配壳532配合在阻隔盘55上进行增触块521安装位置的限位;步骤四:随着装配壳532在安装柱531上设置了两个,且装配壳532与加固弧板534之间具有承载板81与加强板82支撑,承载板81利用连接柱83延伸至加固弧板534的内部,使贴合块85与支撑架84接触加固弧板534;步骤五:在燃料加料完成后,斜板524在导流筒体523内部失去压力,复位板73在自身弹力带动吸收伸长推动位移弧板71进行竖直方向的上升移动,而位移弧板71上的复位伸缩杆75逐渐伸长推动斜板524转动,随着两斜板524在导流筒体523上逐渐返回至初始位置进行闭合;步骤六:在进行储料罐4内部燃料排出时,利用出料管2对储料罐4内部的燃料进行排出,测位杆57对排出燃料进行测位,随着燃料完全排出后,电动推杆541在阻隔盘55上伸长带动连接板542在储料罐4内部下降,而连接板542下降时带动清理环544在储料罐4内壁移动,而联动套543随连接板542在测位杆57上进行移动;步骤七:随着清理环544在储料罐4内部移动至最低位置时,电动推杆541收缩,使连接板542随电动推杆541带动联动套543与清理环544返回至初始位置,缓冲块92在固定柱93上先接触阻隔盘55,而限位盘94在防护板91上利用侧向撑杆95与固定柱93接触对防护板91进行加固。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的

结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1