一种自动上卷装置及控制方法与流程

1.本发明涉及铝材加工技术领域,尤其是一种自动上卷装置及控制方法。

背景技术:

2.在对卷材进行加工时,传统的上卷为手动上卷,且卷材需要上到芯轴的正中心,即手动控制卷材小车升降和前后移动,一方面效率低,另外一方面受限于操作手的技能,容易出现磕碰卷材倾卷的风险。

3.本发明可以将该上卷方式实现将手动升级为自动,提高效率降低风险。

技术实现要素:

4.本发明提出一种自动上卷装置及控制方法,能利用光电对射开关以及激光测距设备等设备的组合,结合数学逻辑运算并控制小车顶升卷材的高度和运输卷材的距离,直接通过小车将卷材运送到芯轴的正中间。

5.本发明采用以下技术方案。

6.一种自动上卷装置,所述上卷装置包括卷材小车和plc,还包括设于芯轴旁侧处的激光测距设备;所述卷材小车以可升降的鞍座水平放置卷材并控制卷材竖向位置;卷材小车的行驶路径、芯轴、卷材中轴线相互平行且位于同一竖向的工作面内;卷材小车行驶路径处设有光电对射开关组;所述plc通过光电对射开关组和激光测距设备检测卷材规格,通过激光测距设备测量卷材小车与芯轴间的距离,并控制卷材小车自动把卷材插至芯轴处。

7.所述卷材为以薄形材料卷缠于套筒上形成的卷状体;套筒的长度不小于薄形材料宽度;所述芯轴的长度不小于套筒长度。

8.所述光电对射开关组包括设于卷材小车行驶路径起点处的第一光电对射开关,还包括设于卷材小车行驶路径处的第二光电对射开关;第一光电对射开关、第二光电对射开关的探测方向垂直于行驶路径、芯轴、卷材中轴线所在的工作面;当鞍座水平放置卷材且鞍座位于最低点时,第一光电对射开关位于卷材上方;当卷材小车运输卷材在行驶路径处行驶时,第二光电对射开关位于套筒下方。

9.所述卷材为钢卷或铝卷。

10.所述卷材小车以传动装置移动,所述传动装置与plc相连。

11.所述鞍座用于承载或顶升卷材至芯轴处;鞍座以传动电机经液压机构升降且带有用于反馈的拉线编码器。

12.一种自动上卷装置的控制方法,采用以上所述的自动上卷装置,第一光电对射开关位于卷材上方且安装高度为h1的固定点处;第二光电对射开关位于卷材小车行驶路径中的b区域;卷材小车鞍座和卷材中心的固定差值为l0;当卷材小车移至行驶路径终点的d区域时,卷材被插入芯轴;所述plc控制卷材小车自动把卷材插至芯轴处的方法包括如下步骤:步骤a1、计算卷材的实际卷径,具体为:当卷材小车静止地位于卷材小车行驶路径

起点的a区域,且其鞍座在最低位并放入卷材时,设卷材中心点的坐标假设为o1(x1,y1),上卷装置以拉线编码器记录卷材小车的顶上高度为0,所述plc控制卷材小车鞍座托举卷材上升至第一光电对射开关的探测面;此时拉线编码器记录卷材小车的车顶高度h1,plc通过光电对射开关通断原理、光电对射开关传感器固定高度以及卷材移动上升的高度之间的关系,计算卷材的实际卷径d=h1-h1;步骤a2、计算卷材在a区域的中心点的初始坐标,具体为:当plc检测卷材的卷径后,控制鞍座下降复位,当卷材落下至鞍座时,卷材中心点的纵坐标y1 = d/2 = (h1

ꢀ‑ꢀ

h1) /2 ;此时卷材中心点的坐标则为o1(x1,(h1-h1)/2);步骤a3、计算卷材小车顶升卷材上卷到可插入芯轴的高度,具体为:芯轴水平中心为固定高度记h2,则其坐标为(0,h2),卷材小车通过鞍座顶升卷材的高度为芯轴水平中心高度h2和步骤a2中卷材中心点的纵坐标值((h1-h1)/2)之差,即h3 = h2

ꢀ‑ꢀ

(h1-h1)/2,h3作为卷材小车顶升卷材的给定值,当卷材在区域a上移到可插入芯轴的高度时,卷材中心点坐标为o2(x1,h2

ꢀ‑ꢀ

(h1-h1)/2);步骤a4、计算卷材的实际卷宽,具体为:当卷材小车运送卷材移至b区域时,当卷材的边缘触碰到第二光电对射开关处,第一次触发第二光电对射开关时,此时激光测距设备测量值为l1;当卷材的边缘刚好离开到第二光电对射开关,第二次触发光电对射开关时,此时激光测距设备测量值为l2;卷材小车运动的距离即可换算成成卷材的实际宽度即w1 = (l1+l0)-(l2+l0)=l1-l2 ,其中l0为卷材小车鞍座和卷材中心的固定差值;步骤a5、计算卷材的中心点的坐标,具体为:在以步骤a3计算出测量卷宽的同时,即在b区域第二光电对射开关触发时,通过激光测距设备记录的测量值和测量卷宽的二分之一,即可得出此时卷材中心点的横坐标w2 = l2 + w1/2 = l2 + (l1

ꢀ‑ꢀ

l2)/2 = (l1 +l2)/2,纵坐标即为芯轴的固定高度值,此时中心点的坐标为o3((l1 + l2)/2,h2

ꢀ‑ꢀ

(h1-h1)/2);步骤a6、计算卷材小车水平方向移动距离,具体为:步骤a5中,卷材中心点的横坐标值(l1 + l2)/2即作为卷材小车运卷水平移动到d区域上卷的给定值;步骤a7、鞍座举升卷材至可插入芯轴的高度,卷材小车沿行驶路径向芯轴处的d区域移动,且移动距离为步骤a6计算的给定值,使卷材插入芯轴。

13.所述卷材由行车吊装至a区域的卷材小车的鞍座处。

14.步骤a7中,芯轴插入卷材中央处的套筒。

15.本发明能利用光电对射开关以及激光测距仪等设备的组合,结合数学逻辑运算并控制小车顶升卷材的高度和运输卷材的距离,直接通过小车将卷材运送到芯轴的正中间;将卷材上卷方式实现将手动升级为自动,提高效率降低风险。

附图说明

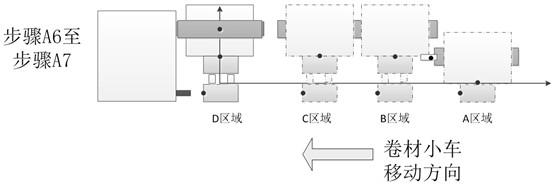

16.下面结合附图和具体实施方式对本发明进一步详细的说明:附图1是卷材小车在行驶路径起点时的示意图;附图2是步骤a1至a5的示意图;附图3是卷材小车举升卷材并移至芯轴处上轴的示意图;图中:1-第一光电对射开关;2-第二光电对射开关;3-卷材;4-套筒;5芯轴;6-激光

测距设备;7-卷材小车;8-鞍座。

具体实施方式

17.如图所示,一种自动上卷装置,所述上卷装置包括卷材小车7和plc,还包括设于芯轴旁侧处的激光测距设备6;所述卷材小车以可升降的鞍座8水平放置卷材并控制卷材竖向位置;卷材小车的行驶路径、芯轴、卷材中轴线相互平行且位于同一竖向的工作面内;卷材小车行驶路径处设有光电对射开关组;所述plc通过光电对射开关组和激光测距设备检测卷材规格,通过激光测距设备测量卷材小车与芯轴间的距离,并控制卷材小车自动把卷材3插至芯轴5处。

18.所述卷材为以薄形材料卷缠于套筒4上形成的卷状体;套筒的长度不小于薄形材料宽度;所述芯轴的长度不小于套筒长度。

19.所述光电对射开关组包括设于卷材小车行驶路径起点处的第一光电对射开关1,还包括设于卷材小车行驶路径处的第二光电对射开关2;第一光电对射开关、第二光电对射开关的探测方向垂直于行驶路径、芯轴、卷材中轴线所在的工作面;当鞍座水平放置卷材且鞍座位于最低点时,第一光电对射开关位于卷材上方;当卷材小车运输卷材在行驶路径处行驶时,第二光电对射开关位于套筒下方。

20.所述卷材为钢卷或铝卷。

21.所述卷材小车以传动装置移动,所述传动装置与plc相连。

22.所述鞍座用于承载或顶升卷材至芯轴处;鞍座以传动电机经液压机构升降且带有用于反馈的拉线编码器。

23.一种自动上卷装置的控制方法,采用以上所述的自动上卷装置,第一光电对射开关位于卷材上方且安装高度为h1的固定点处;第二光电对射开关位于卷材小车行驶路径中的b区域;卷材小车鞍座和卷材中心的固定差值为l0;当卷材小车移至行驶路径终点的d区域时,卷材被插入芯轴;所述plc控制卷材小车自动把卷材插至芯轴处的方法包括如下步骤:步骤a1、计算卷材的实际卷径,具体为:当卷材小车静止地位于卷材小车行驶路径起点的a区域,且其鞍座在最低位并放入卷材时,设卷材中心点的坐标假设为o1(x1,y1),上卷装置以拉线编码器记录卷材小车的顶上高度为0,所述plc控制卷材小车鞍座托举卷材上升至第一光电对射开关的探测面;此时拉线编码器记录卷材小车的车顶高度h1,plc通过光电对射开关通断原理、光电对射开关传感器固定高度以及卷材移动上升的高度之间的关系,计算卷材的实际卷径d=h1-h1;步骤a2、计算卷材在a区域的中心点的初始坐标,具体为:当plc检测卷材的卷径后,控制鞍座下降复位,当卷材落下至鞍座时,卷材中心点的纵坐标y1 = d/2 = (h1

ꢀ‑ꢀ

h1) /2 ;此时卷材中心点的坐标则为o1(x1,(h1-h1)/2);步骤a3、计算卷材小车顶升卷材上卷到可插入芯轴的高度,具体为:芯轴水平中心为固定高度记h2,则其坐标为(0,h2),卷材小车通过鞍座顶升卷材的高度为芯轴水平中心高度h2和步骤a2中卷材中心点的纵坐标值((h1-h1)/2)之差,即h3 = h2

ꢀ‑ꢀ

(h1-h1)/2,h3作为卷材小车顶升卷材的给定值,当卷材在区域a上移到可插入芯轴的高度时,卷材中心点坐标为o2(x1,h2

ꢀ‑ꢀ

(h1-h1)/2);

步骤a4、计算卷材的实际卷宽,具体为:当卷材小车运送卷材移至b区域时,当卷材的边缘触碰到第二光电对射开关处,第一次触发第二光电对射开关时,此时激光测距设备测量值为l1;当卷材的边缘刚好离开到第二光电对射开关,第二次触发光电对射开关时,此时激光测距设备测量值为l2;卷材小车运动的距离即可换算成成卷材的实际宽度即w1 = (l1+l0)-(l2+l0)=l1-l2 ,其中l0为卷材小车鞍座和卷材中心的固定差值;步骤a5、计算卷材的中心点的坐标,具体为:在以步骤a3计算出测量卷宽的同时,即在b区域第二光电对射开关触发时,通过激光测距设备记录的测量值和测量卷宽的二分之一,即可得出此时卷材中心点的横坐标w2 = l2 + w1/2 = l2 + (l1

ꢀ‑ꢀ

l2)/2 = (l1 +l2)/2,纵坐标即为芯轴的固定高度值,此时中心点的坐标为o3((l1 + l2)/2,h2

ꢀ‑ꢀ

(h1-h1)/2);步骤a6、计算卷材小车水平方向移动距离,具体为:步骤a5中,卷材中心点的横坐标值(l1 + l2)/2即作为卷材小车运卷水平移动到d区域上卷的给定值;步骤a7、鞍座举升卷材至可插入芯轴的高度,卷材小车沿行驶路径向芯轴处的d区域移动,且移动距离为步骤a6计算的给定值,使卷材插入芯轴。

24.所述卷材由行车吊装至a区域的卷材小车的鞍座处。

25.步骤a7中,芯轴插入卷材中央处的套筒。

26.本例中,当卷材小车运卷到b区域时,当卷材的边缘触碰到第二光电对射开关时,第二光电对射开关的开关量由1变为0,当卷材的边缘触离开第二光电对射开关时,第二光电对射开关的开关量由0变为1。

27.实施例:本例的过程如下:(1)卷材准备:由行车吊至在a区域的小车的备卷鞍座。

28.(2)实际卷径测量:卷材小车从a区域的鞍座最低位时开始向上顶升卷材直至碰到光电对射开关,通过光电对射开关通断原理和传感器固定的高度以及上卷小车升高的高度之间的关系计算卷径。

29.(3)计算卷材在a区域的中心点的初始坐标:上卷小车将卷材落下至a区域的鞍座,落到最低点时通过卷径换算出卷材中心点的纵坐标值,而激光测距仪测量值即为横坐标值。

30.(4)计算卷材小车顶升卷材并上卷到芯轴的高度:利用芯轴固定高度值,芯轴的垂直方向中心高度和卷材中心点的纵坐标之差即为小车需要上升到芯轴的高度,该值作为卷材小车顶卷的给定值。

31.(5)实际卷宽计算:当卷材小车运卷到b区域时,利用光电对射开关通断原理,记录2次激光测距仪测量值,二者之差即可作为卷材的测量卷宽。

32.(6)计算卷材的中心点的坐标:在计算出测量卷宽的同时即在b区域光电对射开关通的那一刻,激光测距仪记录的测量值和测量卷宽的二分之一即为此时卷材中心点的横坐标,纵坐标即为芯轴的固定高度值。

33.(7)计算小车水平方向移动距离:步骤(6)中卷材中心点的横坐标值即作为卷材小车运卷水平移动到d区域上卷的给定值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1