一种翻盘分拣系统及其分拣方法与流程

1.本发明属于线上零售商品仓内分拣设备技术领域,具体涉及一种翻盘分拣系统及其分拣方法。

背景技术:

2.随着网络直播、短视频等新兴电商模式的推动,电商行业订单急速增长。并且,对于电商平台而言,若其在收到一个订单后,能快速将订单从仓库打包完成出库发货,将会提高顾客购物体检,增加企业效益。在这种情况下,传统的仓库运营模式已无法满足电商、贸易公司等订单较多的企业。能够实现料箱自动循环的分拣系统有助于小型货物的分拣效率。

3.现有的料箱自动循环的分拣系统中为了确保下包,格口处在设置一个下包位的基础上,还要设置一个待命位。待命位和下包位设置在空箱输送线和满箱输送线之间,均使用带式输送机;下包位用于放置承接下包格口输出的商品货物的料箱;待命位用于放置一个空料箱;在下包位的料箱装满后,该料箱被送入满箱输送线;待命位中的空料箱送入下包位继续接收货物。需要设置待命位的原因在于:由于空箱输送线同时为所有下包格口提供料箱,故无法及时为每个下包位提供料箱;因此,需要设置待命位来进行料箱缓存,避免下包位的料箱装满后出现无箱可用的问题。但是,待命位的存在使得空箱输送线和满箱输送线的间距增大,进而增大了分拣系统的占地面积;并且,待命位需要具备将料箱送入下包位的功能,一般使用输送机,设备成本较高。

技术实现要素:

4.本发明的目的在于提供一种翻盘分拣系统及其分拣方法。

5.本发明一种翻盘分拣系统,包括料箱循环模块和翻盘分拣模块。翻盘分拣模块包括上包台、翻盘分拣机主体和下包格口。翻盘分拣机主体包括环线轨道和设置在环线轨道上的翻盘小车队列。上包台和多个下包格口均设置在翻盘分拣机主体的侧部。所述的料箱循环模块包括空箱输送线、下包位、满箱输送线、包装复核区和移栽机构。下包位采用输送机。各下包位分别设置在对应的下包格口的输出口。各下包位均设置在空箱输送线与满箱输送线之间。空箱输送线与各下包位对应的区域均为辊筒输送机。空箱输送线上设置有多个移栽机构。各移栽机构与各下包位分别位置对应。移栽机构用于将空箱输送线上的空料箱送入对应的下包位。

6.所述的上包台包括上包支架、扫包件、上包带轮、上包传动带、条码读取器和支撑板。水平设置的两根轮轴分别支承在上包支架的两端。两根轮轴的两端均固定有上包带轮。两根轮轴相同端的上包带轮通过上包传动带连接。支撑板固定在上包支架上,且设置在两条上包传动带之间。两条上包传动带之间设置有依次间隔排列的多根扫包件。扫包件的两端与两条上包传动带分别固定。所述的支撑板上设有检测区和输出段。检测区采用透明材料。上包支架设置有多个条码读取器;其中两个条码读取器分别设置在检测区的正上方和

正下方;其余条码读取器设置在检测区的侧部。

7.所述的下包格口包括导向滑道和缓存箱。导向滑道用于将翻盘分拣机主体输出的货物导入缓存箱。缓存箱包括箱体、挡板、推板和出料气缸。箱体远离翻盘小车队列的端部设有出料口。推板滑动连接在箱体内,并由出料气缸驱动。挡板间隔固定在推板远离翻盘小车队列的一侧。当推板处于内极限位置时,挡板封闭缓存箱的出料口。

8.作为优选,所述的料箱循环模块共有两个;两个料箱循环模块分别用于为翻盘分拣机主体两个直线段对应的下包格口提供料箱。

9.作为优选,所述下包位的长度大于或等于料箱的长度1.1倍。

10.作为优选,所述的移栽机构包括抬升组件和输送组件。抬升组件包括抬升板、抬升气缸、传动轴、抬升臂和连接臂。水平设置且相互平行的两根传动轴均转动连接在空箱输送线的机架上,且位于空箱输送线的正下方。传动轴的两端均安装有两个抬升臂。抬升臂呈v形,且中部与对应的传动轴固定。抬升板底面的四个角均安装有连接座。四个连接座的底部与四根抬升臂的一端分别转动连接。抬升气缸的缸体与空箱输送线的机架转动连接;抬升气缸的推出杆与其中一根抬升臂的另一端转动连接。连接臂的两端与两根转轴上同一侧抬升臂的端部转动连接。

11.所述的输送组件安装在抬升板的顶面,包括沿着空箱输送线输送方向依次间隔排列的输送单元。输送单元包括移栽支架、移栽输送轮和移栽输送带。移栽支架固定在抬升板上。两个移栽输送轮分别转动连接在移栽支架的两端,并通过移栽输送带连接。当抬升板升高至上极限位置时,移栽输送带的顶部输送面高于空箱输送线的辊筒顶部。

12.作为优选,所述的扫包件包括垫高块、拨杆和毛刷。两个垫高块与拨杆同一侧的两端分别固定。拨杆上设置有垫高块的侧面设置有毛刷。两个垫高块与两条上包传动带的外侧面分别固定。

13.作为优选,所述的检测区与输出段的连接处设置有对射式光电传感器;输出段的上方设置有灰度仪。

14.作为优选,所述的条码读取器共有六个,分别为上条码读取器、下条码读取器和四个侧条码读取器。上条码读取器位于检测区的正上方,且朝下设置。下条码读取器位于检测区的正下方,且朝上设置。四个侧条码读取器均高于支撑板的顶面,且低于上条码读取器。四个侧条码读取器以两个为一组,分为两组;两组侧条码读取器分别设置在检测区的相反侧。同组的两个侧条码读取器分别位于检测区靠近前置段的一端和靠近输出段的一端。四个侧条码读取器均朝向检测区。

15.作为优选,所述的翻盘分拣机主体还包括驱动机构、下包执行器和复位组件。所述的翻盘小车队列包括在环形轨道上依次首尾相连成环形的多个翻盘小车。各翻盘小车在驱动机构驱动下沿着环线轨道循环运行;所述的翻盘小车包括小车主体和翻转部。小车主体包括车架、翻转轴和限位轴。翻转部包括限位翻转板、翻转驱动滚轮、翻盘和复位垫块。

16.所述的车架上间隔设置有两块安装板。两块安装板的排列方向平行于翻盘小车的行进方向。两块安装板上开设有相互对齐的两个转轴安装孔。转轴安装孔采用腰型孔。该腰型孔的长度方向竖直设置。翻转轴的两端分别设置在两个转轴安装孔内。翻转轴的两端均固定有挡圈;两个挡圈分别位于两块安装板的相反侧。限位轴的两端与两块安装板的顶部分别固定。限位轴位于翻转轴的正上方。

17.所述的限位翻转板的底部与翻转轴的中部固定或转动连接。限位翻转板上开设有限位导向槽。限位导向槽包括连接在一起的圆弧槽和限位槽。圆弧槽的圆弧中心位于翻转轴的轴线上;限位槽设置在圆弧槽靠近下包格口的端部,且位于圆弧槽远离翻转轴的一侧。限位轴穿过限位导向槽。翻转轴在转轴安装孔中最大的移动距离大于或等于限位轴从限位槽完全进入圆弧槽的距离。当翻转轴与转轴安装孔的底部接触时,限位轴卡入限位槽内。翻盘固定在限位翻转板的顶部。

18.所述的翻盘小车具有两个稳定状态,分别为运输状态和下包状态。运输状态下,限位轴卡入限位槽内,翻盘能够支撑货物。下包状态下,限位轴位于圆弧槽远离限位槽的端部,翻盘倾斜朝向靠近下包格口的一侧。所述的限位翻转板远离下包格口一侧转动连接有翻转驱动滚轮。翻盘处于运输状态时,翻转驱动滚轮的轴线水平设置。所述的复位组件用于将翻盘小车由下包状态回复至运输状态。

19.所述的下包执行器包括直线驱动器、底座、滑块和导向斜块。底座固定在机架上。滑块通过导杆滑动连接在底座上。滑块滑动方向水平,且垂直于翻盘小车的行进方向。滑块由直线驱动器驱动进行滑动。

20.导向斜块固定在滑块的顶部。沿着翻盘小车的行进方向导向斜块的顶面逐渐升高。导向斜块在直线驱动器的驱动下具有两个极限位置,分别为工作位置和待命位置。导向斜块处于工作位置时,导向斜块与处于运输状态的翻盘小车的翻转驱动滚轮对齐。导向斜块处于待命位置时,导向斜块与处于运输状态的翻盘小车的翻转驱动滚轮错开。

21.处于运输状态的翻盘小车经过处于工作位置的导向斜块时,翻转驱动滚轮与导向斜块的顶面接触;导向斜块推动驱动滚轮升高,使得限位轴脱离限位翻转板上的限位槽,并对限位翻转板和翻盘施加朝向下包格口翻转的转矩,翻盘翻转向下包格口,使得翻盘上的货物滑入下包格口中。

22.作为优选,所述的环线轨道中设置有相互正对的内、外两个导向面,以及等高设置的内、外两个支撑面。两个导向面的顶部边缘与两个支撑面的相对侧边缘分别连接。各下包执行器的位置与各下包格口分别对应。翻盘小车位于相互对应的下包格口与下包执行器之间。车架的前后两端均固定有水平设置的支撑车轴以及竖直设置的导向车轴;支撑车轴的两端均转动连接有支撑轮。导向车轴的底端转动连接有导向轮。支撑车轴两端的支撑轮分别支撑在环线轨道的两个支撑面上。导向车轴底端的导向轮设置在两个导向面之间。

23.作为优选,所述的翻盘包括承载板和限位边。承载板上除朝向下包格口的边缘外均设置有限位边;

24.作为优选,所述的翻盘小车处于运输状态时,整个翻转部的重心位于翻转轴靠近下包格口的一侧。

25.作为优选,相邻的两个翻盘小车通过连杆连接;前一个翻盘小车上后端的导向车轴的顶部与连杆的一端通过球关节连接。后一个翻盘小车上前端的导向车轴的顶部与连杆的另一端通过球关节连接。每个翻盘小车的车架上均固定有第一防尘片;每根连杆的顶部均固定有第二防尘片。

26.作为优选,所述翻盘的底面靠近下包格口的一侧固定有复位垫块。所述的复位组件包括支撑架和复位条。弯曲的复位条通过支撑架固定在环线轨道的弯轨部分,且位于环线轨道的外侧。复位条的顶面沿着翻盘小车在环线轨道上的行进方向逐渐升高。复位条的

位置与翻盘小车上的复位垫块的位置对应。当处于下包状态翻盘小车的经过复位条的过程中,复位条通过复位垫块推动翻盘升高,直到限位轴重新卡入限位槽,翻盘小车恢复到运输状态。

27.该翻盘分拣系统的分拣方法,包括以下步骤:

28.各翻盘小车在环线轨道上循环运行;供件员将货物依次放置到上包台的检测区。经过上包台识别的货物在扫包件的带动下被送上其中一个翻盘小车的翻盘上;将不同的货物订单分配到不同的下包格口;通过翻盘小车将货物运送至其订单对应的目标下包格口处;货物接近目标下包格口时;目标下包格口对应的下包执行器的导向斜块移动至工作位置;翻盘小车的翻转驱动滚轮与导向斜块接触,带动限位翻转板向上抬升,限位槽对限位轴的锁止解除,翻盘小车转换至下包状态;货物自行滑入目标下包格口中;下包状态的翻盘小车到达复位组件时,恢复到运输状态。

29.送入下包格口的货物存储在缓存箱中。缓存箱当中装入一个订单对应的所有货物时,缓存箱中的出料气缸推出,推板将缓存箱中的货物送入对应的下包位上的料箱中;该料箱对应的下包位将料箱输送至满箱输送线;满箱输送线将装满的料箱输出。同时,空箱输送线将空料箱输送至该下包位对应的移栽机构处;移栽机构将空料箱送入下包位。在空箱输送线和移栽机构向一个下包位输送空料箱的过程中,翻盘分拣机主体继续向该下包位对应的缓存箱中分拣货物。

30.本发明具有的有益效果是:

31.1、本发明在下包格口处设置缓存箱,使得下包格口能够对货物起到缓存作用,从而省去现有技术中设置用于放置料箱的下包位前侧的待命位,减小了分拣系统的占地面积,适用于仓内分拣等空间较为紧凑的场景。

32.2、本发明在上包台上使用扫包件拨动货物,并在上包台设置透明的检测区,从而能够使用检测区下方的条码读取器对货物底面上的条码进行读取,实现了对货物的六面扫;使得本发明对货物无形状要求,也无需找到条码后进行上包,显著提高了上包效率高,且对操作人员要求低,并能够兼容采用机械手上包。

33.3、本发明能够将装满货物的料箱以流水线形式输送到包装复核区,并能够将空料箱自动输送至下包位,使得包装复核区的工作人员只需要进行产品复核包装,并将空箱放回空箱输入线,显著降低了人力成本。

34.4、本发明将不同订单分配到不同的格口,并在一个订单的所有货物进入缓存箱后自动将该订单的所有货物通过料箱送出到复核区对进行复核,打包,显著减少了人工参与,提高了发货效率,降低订单错分的概率。

附图说明

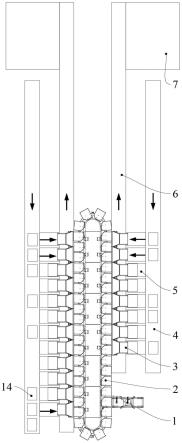

35.图1为本发明的整体结构示意图。

36.图2为本发明中空箱输送线与移栽机构的组合示意图。

37.图3为本发明中移栽机构的结构示意图。

38.图4为本发明中上包台的结构示意图。

39.图5为本发明中扫包件的结构示意图。

40.图6为本发明中下包格口的工作过程示意图。

41.图7为本发明中翻盘分拣机主体的结构示意图。

42.图8为本发明中翻盘分拣机主体的正面示意图。

43.图9为本发明中翻盘小车与环线轨道的配合示意图。

44.图10为本发明中翻盘小车的结构示意图。

45.图11为本发明中限位翻转板的结构示意图。

46.图12为本发明中下包执行器的结构示意图。

具体实施方式

47.以下结合附图对本发明作进一步说明。

48.如图1所示,一种翻盘分拣系统,包括料箱循环模块和翻盘分拣模块。翻盘分拣模块包括上包台1、翻盘分拣机主体2和下包格口3。上包台1和多个下包格口3均设置在翻盘分拣机主体2的侧部。上包台1用于向翻盘分拣机主体2上输送待分拣的货物。各下包格口3对应不同的货物类别,用于收集翻盘分拣机主体2输出的货物,并具有缓存货物和一次性释放货物的能力。

49.料箱循环模块共有两个;两个料箱循环模块分别用于为翻盘分拣机主体2两个直线段对应的下包格口3提供料箱14。料箱循环模块包括空箱输送线4、下包位5、满箱输送线6、包装复核区7和移栽机构8。下包位5采用带式输送机或辊筒输送机。下包位5的数量与下包格口3的数量一致。各下包位5分别设置在对应的下包格口3的缓存箱的出料口的正下方。下包位5的长度等于料箱14的长度。下包位5用于放置料箱14,收集下包格口3输出的货物。

50.空箱输送线4与满箱输送线6相互平行且间隔设置;各下包位5均设置在空箱输送线4与满箱输送线6之间。空箱输送线4与各下包位5对应的区域均采用辊筒输送机。空箱输送线4上设置有多个移栽机构8。各移栽机构8与各下包位5分别位置对应。移栽机构8用于将空箱输送线4上的空箱送入对应的下包位5。

51.如图2和3所示,移栽机构8包括抬升组件和输送组件。抬升组件包括抬升板8-1、抬升气缸8-2、传动轴8-3、抬升臂8-4和连接臂8-5。水平设置且相互平行的两根传动轴8-3均转动连接在空箱输送线的机架上,且位于空箱输送线4的正下方。传动轴8-3的两端均安装有两个抬升臂8-4。抬升臂8-4呈v形,且中部与对应的传动轴8-3固定。抬升板8-1底面的四个角均安装有连接座。四个连接座的底部与四根抬升臂8-4的一端分别转动连接。抬升气缸8-2的缸体与空箱输送线的机架转动连接;抬升气缸8-2的推出杆与其中一根抬升臂8-4的另一端转动连接。连接臂的两端与两根转轴上同一侧抬升臂的端部转动连接。连接臂8-5两端的转动轴线的间距与两根传动轴8-3的中心距相等,连接臂、两个抬升臂和空箱输送线的机架形成平行四边形机构,使得抬升板8-1的运动过程中保持水平。

52.通过抬升气缸8-2的伸缩能够带动四个抬升臂8-4翻转,进而带动抬升板8-1的升高或降低。抬升板8-1在升降过程中会同时产生横向移动,但该横向移动不影响料箱14从空箱输送线4转移至下包位5的功能。

53.输送组件安装在抬升板8-1的顶面,包括沿着空箱输送线4输送方向依次间隔排列的输送单元。输送单元包括移栽支架8-6、移栽输送轮8-7和移栽输送带8-8。移栽支架8-6固定在抬升板8-1上。两个移栽输送轮8-7分别转动连接在移栽支架8-6的两端,并通过移栽输送带8-8连接。移栽输送带8-8的顶部输送面用于转移料箱14。每个输送单元均位于空箱输

送线4上相邻的两个滚筒之间;输送单元升降的过程中不会与空箱输送线4上的滚筒发生干涉。当抬升板8-1升高至上极限位置时,移栽输送带8-8的顶部输送面高于空箱输送线4的滚筒顶部。

54.如图4所示,上包台1包括上包支架1-1、扫包件1-2、上包带轮、上包传动带1-3、条码读取器1-4、支撑板1-5、对射式光电传感器1-6和灰度仪1-7。水平设置的两根轮轴分别支承在上包支架1-1的两端。两根轮轴的两端均固定有上包带轮。两根轮轴相同端的上包带轮通过上包传动带1-3连接。上包带轮为同步轮。上包传动带1-3为同步带。两条上包传动带1-3间隔设置。支撑板1-5固定在上包支架1-1上。支撑板1-5设置在两条上包传动带1-3之间。其中一根轮轴由电机驱动,从而控制上包传动带1-3的运动。

55.如图4和5所示,两条上包传动带1-3之间设置有多根扫包件1-2。扫包件1-2的两端与两条上包传动带1-3分别固定。扫包件1-2的长度方向平行于两条上包传动带1-3的排布方向。各扫包件1-2沿着上包传动带1-3的长度方向依次等间隔排列。扫包件1-2包括垫高块1-2-1、拨杆1-2-2和毛刷1-2-3。两个垫高块1-2-1与拨杆1-2-2同一侧的两端分别固定。拨杆1-2-2上设置有垫高块1-2-1的侧面设置有毛刷1-2-3。两个垫高块1-2-1与两条上包传动带1-3的外侧面分别固定。处于上包传动带1-3的上直线段的扫包件1-2的毛刷1-2-3抵住支撑板1-5。处于支撑板1-5上的货物能够在扫包件1-2的推动下在支撑板1-5上移动,实现货物的输送。

56.支撑板1-5由依次排列的前置段1-5-1、检测区1-5-2和输出段1-5-3组成。检测区1-5-2的材质为透明的玻璃。检测区1-5-2与输出段1-5-3的连接处设置有对射式光电传感器1-6;对射式光电传感器1-6用于检测是否有货物离开检测区1-5-2,并检测货物的尺寸,判断是否存在尺寸不合适的货物送上上包台。条码读取器1-4共有六个,分别为上条码读取器1-4、下条码读取器1-4和四个侧条码读取器1-4。六个条码读取器1-4均固定在上包支架1-1上。上条码读取器1-4位于检测区1-5-2的正上方,且朝下设置,能够对检测区1-5-2上的货物的顶面进行扫码。下条码读取器1-4位于检测区1-5-2的正下方,且朝上设置,能够透过透明的检测区1-5-2,对检测区1-5-2上的货物的底面进行扫码。四个侧条码读取器1-4均高于支撑板1-5的顶面,且低于上条码读取器1-4。四个侧条码读取器1-4以两个为一组,分为两组;两组侧条码读取器1-4分别设置在支撑板1-5左右两侧。同组的两个侧条码读取器1-4分别位于检测区1-5-2靠近前置段1-5-1的一侧和靠近输出段1-5-3的一侧。四个侧条码读取器1-4均朝向检测区1-5-2,相互配合能够实现对货物前后左右四个侧面进行扫码。通过六个条码读取器1-4能够有效实现对货物的六面扫码。检测口朝下设置的灰度仪1-7固定在上包支架1-1,且位于输出段1-5-3的正上方。灰度仪1-7用于检测货物在输出段1-5-3,从而配合翻盘分拣机主体2,将货物送上其中一个翻盘小车。

57.如图6所示,下包格口3包括导向滑道3-1和缓存箱。导向滑道3-1的顶端靠近翻盘分拣机主体2上的翻盘小车队列。导向滑道3-1的底端设置在缓存箱的上方。缓存箱包括箱体3-2、挡板3-3、推板3-4和出料气缸3-5。箱体3-2远离翻盘小车队列的端部开放设置,作为缓存箱的出料口。推板3-4滑动连接在箱体3-2内。出料气缸3-5与箱体3-2固定。出料气缸3-5的活塞杆与推板3-4固定。挡板3-3与推板3-4通过两根连接杆间隔固定。挡板3-3设置在箱体3-2远离翻盘小车队列的一侧,并与箱体3-2间隔设置。当出料气缸3-5缩回时,挡板3-3封闭缓存箱的出料口。当出料气缸3-5推出时,挡板3-3和推板3-4一同向外运动,推板3-4能够

将箱体3-2内的货物从缓存箱的出料口推出,且挡板3-3用于避免推板3-4将货物推出过远的距离。工作过程中,翻盘小车送入下包格口3的货物暂时存储在缓存箱中;当缓存箱中的货物装满后,推板3-4将缓存箱中的货物推出到缓存箱的出料口下方的料箱14中。

58.如图7和8所示,翻盘分拣机主体2包括翻盘小车队列、环线轨道10、驱动机构、下包执行器11、复位组件12和基座13。环线轨道10固定在基座13上。翻盘小车队列包括在环形轨道上依次首尾相连成环形的多个翻盘小车9。

59.环线轨道10中设置有相互正对的内、外两个导向面10-2,以及等高设置的内、外两个支撑面10-1。两个导向面10-2的顶部边缘与两个支撑面10-1的相对侧边缘分别连接。内侧的导向面10-2与内侧的支撑面10-1由一块板材弯折形成。外侧的导向面10-2与外侧的支撑面10-1由一块板材弯折形成。

60.环线轨道10分为首尾相连成环形的上包段与分拣段。上包台1设置在上包段的侧部。各下包格口3沿着翻盘小车9的输送方向依次设置在分拣段的外侧。每个下包格口3均对应一个下包执行器11。下包执行器11用于带动翻盘小车9上的翻板向下翻转,使翻盘小车9上承载的货物滑入对应的下包格口3。翻盘小车9位于相互对应的下包格口3与下包执行器11之间。

61.如图9和10所示,翻盘小车9包括小车主体和翻转部。小车主体包括车架9-1、支撑轮9-2、导向轮9-3、翻转轴9-4和限位轴9-5。翻转部包括限位翻转板9-6、翻转驱动滚轮9-7、翻盘9-8和复位垫块9-9。车架9-1的前后两端均固定有水平设置的支撑车轴以及竖直设置的导向车轴;支撑车轴的两端均转动连接有支撑轮9-2。导向车轴的底端转动连接有导向轮9-3。支撑车轴两端的支撑轮9-2分别支撑在环线轨道10的两个支撑面10-1上。导向车轴底端的导向轮9-3设置在两个导向面10-2之间。

62.车架9-1上间隔设置有两块安装板。两块安装板的排列方向平行于翻盘小车9的行进方向。两块安装板上开设有相互对齐的两个转轴安装孔9-10。转轴安装孔9-10采用腰型孔。该腰型孔的长度方向竖直设置。翻转轴9-4的两端分别设置在两个转轴安装孔9-10内。翻转轴9-4的两端均固定有挡圈;两个挡圈分别位于两块安装板的相反侧,用以对翻转轴9-4进行轴向限位。转轴安装孔9-10仅允许翻转轴9-4沿竖直方向上下跳动,不允许翻转轴9-4进行其他直线运动。限位轴9-5的两端与两块安装板的顶部分别固定。限位轴9-5位于翻转轴9-4的正上方。

63.如图11所示,限位翻转板9-6的底部与翻转轴9-4的中部固定或转动连接。限位翻转板9-6上开设有限位导向槽。限位导向槽包括连接在一起的圆弧槽9-11和限位槽9-12。圆弧槽9-11的圆弧中心位于翻转轴9-4的轴线上;圆弧槽9-11的弧长为30

°

。限位槽9-12设置在圆弧槽9-11靠近下包格口3的端部,且位于圆弧槽9-11远离翻转轴9-4的一侧。限位轴9-5穿过限位导向槽。限位轴9-5的直径大于或等于圆弧槽9-11的宽度,使得限位轴9-5能够沿着圆弧槽9-11滑动。限位槽9-12的形状与限位轴9-5的截面形状对应,使得限位轴9-5能够卡在限位槽9-12中,使得限位翻转板9-6的位置保持稳定,直到限位翻转板9-6受到向上的推力,使得限位轴9-5脱离限位槽9-12,完全进入圆弧槽9-11。翻转轴9-4在转轴安装孔9-10中最大的移动距离大于或等于限位轴9-5从限位槽9-12完全进入圆弧槽9-11的距离。当翻转轴9-4与转轴安装孔9-10的底部接触时,限位轴9-5卡入限位槽9-12内,限位翻转板9-6无法转动。

64.翻盘9-8固定在限位翻转板9-6的顶部。翻盘9-8包括承载板和限位边。承载板上除朝向下包格口3的边缘外均设置有限位边;限位边用于将货物限定在翻盘9-8中。限位翻转板9-6远离下包格口3一侧转动连接有翻转驱动滚轮9-7。翻转驱动滚轮9-7用于配合下包执行器11带动翻盘9-8的外侧向下翻转。翻盘9-8处于运输状态时,翻转驱动滚轮9-7的轴线水平设置。翻盘9-8的底面靠近下包格口3的一侧固定有复位垫块9-9。

65.翻盘小车9具有两个稳定状态,分别为运输状态和下包状态。运输状态下,限位轴9-5卡入限位槽9-12内,翻盘9-8倾斜设置,承载板靠近下包格口3的一侧高于远离下包格口3的一侧,此时,翻盘9-8上的货物稳定支撑在翻盘9-8上。下包状态下,限位轴9-5位于圆弧槽9-11远离限位槽9-12的端部,翻盘9-8倾斜朝向靠近下包格口3的一侧,此时,翻盘9-8上的货物向下滑出。翻盘9-8处于运输状态时通过限位槽9-12对限位轴9-5提供的支持力保持稳定。翻盘9-8处于下包状态时通过圆弧槽9-11端部对限位轴9-5提供的支持力保持稳定。

66.本实施例中提供一个非必要的优选方案:翻盘小车9处于运输状态时,整个翻转部的重心位于翻转轴9-4靠近下包格口3的一侧,使得限位轴9-5脱离限位翻转板9-6的限位槽9-12后,翻盘9-8能够在重力作用下自行向下翻转,提高下包的可靠性。

67.多个翻盘小车9依次首尾相连排列在环线轨道10上。相邻的两个翻盘小车9通过连杆连接;前一个翻盘小车9上后端的导向车轴的顶部与连杆的一端通过球关节连接。后一个翻盘小车9上前端的导向车轴的顶部与连杆的另一端通过球关节连接。每个翻盘小车9的车架9-1上均固定有第一防尘片;每根连杆的顶部均固定有第二防尘片。第一防尘片和第二防尘片用于遮挡环线轨道10的顶部开口,使得环形轨道内部以及翻盘小车9与连杆的连接处保持清洁。

68.各翻盘小车9在驱动机构的驱动下,沿着环线轨道10循环运行;本实施例中,驱动机构采用平板直线电机,具体为三相扁平型直线异步电动机。各翻盘小车9的底部固定有与平板直线电机配合的水平金属板,实现动力的非接触传递。

69.如图12所示,下包执行器11包括直线驱动器11-1、底座11-2、滑块11-3和导向斜块11-4。底座11-2固定在基座13上。滑块11-3通过导杆滑动连接在底座11-2上。滑块11-3滑动方向水平,且垂直于翻盘小车9的行进方向。滑块11-3由直线驱动器11-1驱动进行滑动。本实施例中,直线驱动器11-1采用电磁推杆。

70.导向斜块11-4固定在滑块11-3的顶部。沿着翻盘小车9的行进方向导向斜块11-4的顶面逐渐升高。导向斜块11-4在直线驱动器11-1的驱动下具有两个极限位置,分别为工作位置和待命位置。导向斜块11-4处于工作位置时,导向斜块11-4与处于运输状态的翻盘小车9的翻转驱动滚轮9-7对齐。导向斜块11-4处于待命位置时,导向斜块11-4与处于运输状态的翻盘小车9的翻转驱动滚轮9-7错开。

71.处于运输状态的翻盘小车9经过处于工作位置的导向斜块11-4时,翻转驱动滚轮9-7与导向斜块11-4的顶面接触;导向斜块11-4推动驱动滚轮升高,使得限位轴9-5脱离限位翻转板9-6上的限位槽9-12,并对限位翻转板9-6和翻盘9-8施加朝向下包格口3翻转的转矩,使得翻盘9-8的锁定被解除。翻盘9-8翻转向下包格口3,使得翻盘9-8上的货物滑入下包格口3中。

72.复位组件12包括支撑架和复位条。弯曲的复位条通过支撑架固定在环线轨道10的弯轨部分,且位于环线轨道10的外侧。复位条的顶面沿着翻盘小车9在环线轨道10上的行进

方向逐渐升高。复位条的位置与翻盘小车9上的复位垫块9-9的位置对应。当处于下包状态翻盘小车9的经过复位条的过程中,复位条通过复位垫块9-9推动翻盘9-8升高,直到限位轴9-5重新卡入限位槽9-12,翻盘小车9恢复到运输状态。将复位条弯曲设置,并布置在弯轨部分,能够有效提高直线段的利用率,增加下包格口数量。

73.该翻盘分拣系统的工作过程如下:

74.各翻盘小车在环线轨道上循环运行;供件员将货物依次放置到上包台的检测区1-5-2;由于六个条码读取器1-4能够对检测区1-5-2上的货物实现六面扫;故供件员可以随意放置货物,提高了上包效率。

75.将不同的商品订单分配到不同的下包格口;经过上包台识别的货物在扫包件1-2带动送上其中一个翻盘小车9的翻盘9-8上;通过翻盘小车将货物运送至其订单对应的目标下包格口处(目标下包格口的位置通过上包台的条码读取器1-4扫取货物上的条码得到),接近目标下包格口时;目标下包格口对应的下包执行器11的导向斜块11-4移动至工作位置;翻盘小车的翻转驱动滚轮9-7与导向斜块11-4接触,带动限位翻转板9-6向上抬升,限位槽对限位轴的锁止解除,翻盘在翻转驱动滚轮9-7的推动及自身的重力作用下向下翻转,使翻盘小车转换至下包状态;货物自行滑入目标下包格口中;下包状态的翻盘小车到达复位组件12时,翻盘在复位条的作用下向上翻转,恢复到运输状态,为下一个供件循环做准备。

76.送入下包格口的货物存储在缓存箱中。缓存箱当中装入一个订单对应的所有货物时,缓存箱中的出料气缸9-5推出,推板9-4将缓存箱中的货物送入对应的下包位5上的料箱中。该料箱对应的下包位5将料箱输送至满箱输送线6;满箱输送线6将装满的料箱输送至包装复核区7。同时,空箱输送线4将空料箱输送至该下包位5对应的移栽机构处;移栽机构将空料箱送入下包位5。在空箱输送线4和移栽机构向下包位5输送空料箱的过程中,翻盘分拣机主体继续向该下包位对应的缓存箱中分拣货物。送入该下包位5对应的下包格口的货物存储在缓存箱中,从而在无料箱待命位的情况下,依然能够利用所有格口进行货物分拣,显著提高了商品分拣出仓的效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1