一种吸管加热单元及吸管整形装置的制作方法

1.本技术涉及灌装技术领域,特别涉及一种吸管加热单元及吸管整形装置。

背景技术:

2.灌装有液体(例如牛奶)的包装盒在投入市场前,通常需要在包装盒上粘贴吸管,以方便用户食用。在将吸管粘贴到包装盒的过程中,有的吸管不平整,比如吸管呈弯曲的状态,这就导致吸管在粘贴到包装盒上时粘贴不牢。包装盒在后期运输的过程中,粘贴不牢的吸管很容易脱落,从而影响用户的使用体验。

技术实现要素:

3.本技术提供一种吸管加热单元,可对吸管进行整形,使得吸管平整,保证吸管粘贴在包装盒上时能够粘贴牢固。

4.第一方面,本技术提供一种吸管加热单元,包括加热箱、多个第一滚轮和多个第二滚轮;

5.所述加热箱具有第一进料口和第一出料口,吸管由所述第一进料口进入所述加热箱内,经过加热后由所述第一出料口离开所述加热箱;

6.所述第一滚轮和所述第二滚轮均位于所述加热箱内,所述第一滚轮和所述第二滚轮均位于吸管在所述加热箱内的第一移动路径上,当所述吸管经过所述第一滚轮时,所述吸管在所述第一滚轮的表面沿所述第一滚轮的周向移动,当所述吸管经过所述第二滚轮时,所述吸管在所述第二滚轮的表面沿所述第二滚轮的周向移动;

7.所述第一滚轮的直径由所述第一滚轮的中部到所述第一滚轮的端部逐渐减小,所述第二滚轮的直径由所述第二滚轮的中部到所述第二滚轮的端部逐渐增大。

8.本技术提供的吸管加热单元,通过在加热箱内位于吸管的移动路径上设置多个第一滚轮和多个第二滚轮,当吸管进入加热箱内后,吸管在加热箱内由于温度升高可被拉伸。由于第一滚轮两端的直径小于中部的直径,使得第一滚轮中部呈外凸的状态,第二滚轮两端的直径大于中部的直径,使得第二滚轮的中部呈内凹的状态,当吸管分别经过第一滚轮和第二滚轮时,吸管在第一滚轮和第二滚轮上产生的形变正好相反。当吸管经过多个第一滚轮和多个第二滚轮后,可使得吸管反复弯折,从而可对吸管起到整形的作用,使得吸管变得平整,当吸管粘贴在包装盒上时能够粘贴牢固,从而提升用户的使用体验。

9.在一些可能的实施方案中,沿所述第一移动路径,所述第一滚轮和所述第二滚轮交替设置。

10.在一些可能的实施方案中,多个所述第一滚轮设置于所述加热箱的顶部,多个所述第二滚轮设置于所述加热箱的底部。

11.在一些可能的实施方案中,所述吸管加热单元还包括设置于所述加热箱内的导轨组件,所述导轨组件位于所述第一移动路径上;

12.所述导轨组件包括相对设置的第一导轨和第二导轨,所述第一导轨和所述第二导

轨沿所述第一移动路径延伸,且所述第一导轨和所述第二导轨之间形成用于通过所述吸管的通道。

13.在一些可能的实施方案中,所述第一导轨和所述第二导轨之间设有调节组件,所述调节组件用于调节所述第一导轨和所述第二导轨之间的间距。

14.在一些可能的实施方案中,所述轨道组件位于所述第一移动路径上靠近所述第一出料口的位置。

15.第二方面,本技术提供一种吸管整形装置,包括吸管冷却单元和如第一方面中任一可能的实施方案中所述的吸管加热单元;

16.所述吸管冷却单元包括冷却箱,所述冷却箱具有第二进料口和第二出料口,所述加热箱的所述第一出料口与所述冷却箱的第二进料口连通;

17.所述吸管由所述第二进料口进入所述冷却箱内,经过冷却后由所述第二出料口离开所述冷却箱。

18.在一些可能的实施方案中,所述冷却箱内设有多个第三滚轮和多个第四滚轮,所述第三滚轮和所述第四滚轮均位于所述吸管在所述冷却箱内的第二路径上;

19.当所述吸管经过所述第三滚轮时,所述吸管在所述第三滚轮的表面沿所述第三滚轮的周向移动,当所述吸管经过所述第四滚轮时,所述吸管在所述第四滚轮的表面沿所述第四滚轮的周向移动。

20.所述第三滚轮的直径由所述第三滚轮的中部到所述第三滚轮的端部逐渐减小,所述第四滚轮的直径由所述第四滚轮的中部到所述第四滚轮的端部逐渐增大。

21.在一些可能的实施方案中,所述第三滚轮和所述第四滚轮交替设置。

22.在一些可能的实施方案中,多个所述第三滚轮设置于所述冷却箱的顶部,多个所述第四滚轮设置于所述冷却箱的底部。

附图说明

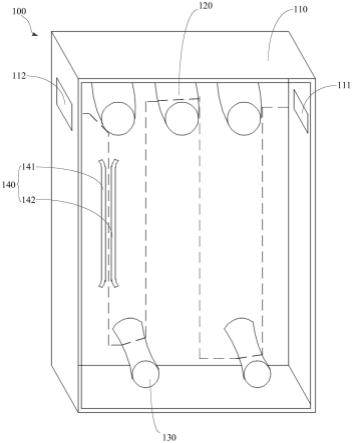

23.图1为本技术实施例中吸管加热单元的一种结构示意图;

24.图2为图1中第一滚轮的一种结构示意图;

25.图3为图1中第二滚轮的一种结构示意图;

26.图4为本技术实施例中调节组件的一种结构示意图;

27.图5为本技术实施例中吸管整形装置的一种结构示意图;

28.图6为本技术实施例中加固装置的一种结构示意图。

29.图中:

30.100-吸管加热单元;110-加热箱;111-第一进料口;112-第一出料口;120-第一滚轮;130-第二滚轮;140-导轨组件;141-第一导轨;142-第二导轨;143-安装导轨;200-冷却单元;210-冷却箱;211-第二进料口;212-第二出料口;220-第三滚轮;230-第四滚轮;300-皮带组件;310-主动轮;320-从动轮;330-皮带;400-包装盒;500-吸管。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.为便于理解,本技术实施例中提到的吸管均是指包括包覆膜和位于包覆膜内的吸管的组合,当将吸管粘贴于包装盒上时,是通过将包覆膜粘贴到包装盒上,从而使得包覆膜内的吸管与包装盒之间相对固定。

33.参考图1,本技术实施例中的吸管加热单元100可包括加热箱110、多个第一滚轮120和多个第二滚轮130,加热箱110具有第一进料口111和第二出料口212,示例性地,第一进料口111和第二出料口212可位于加热箱110相对的两侧,吸管可由第一进料口111进入加热箱110内,并由第一出料口112离开加热箱110。可以理解的是,由于加热箱110内的温度较高,当吸管进入加热箱110后,可使得吸管整体受热膨胀,以便于后续对吸管进行整形。

34.第一滚轮120和第二滚轮130均位于加热箱110内,并且多个第一滚轮120和多个第二滚轮130设置于吸管在加热箱110内的第一移动路径(参考图1中加热箱110内的虚线)上。如图2所示,第一滚轮120的直径由其中部至其端部逐渐减小,也就是说,第一滚轮120的中部相对于其端部呈外凸的状态。如图3所示,第二滚轮130的直径由其中部至其端部逐渐增大,也就是说,第二滚轮130的中部相对于其端部呈内凹的状态。

35.当吸管经过第一滚轮120时,吸管可在第一滚轮120的表面沿第一滚轮120的周向移动,或者,也可以说,吸管在第一滚轮120的表面移动时,其运动路径可理解为绕第一滚轮120的轴线转动。由于第一滚轮120的中部外凸,当吸管在第一滚轮120的表面移动时,第一滚轮120可使得吸管朝向第一滚轮120弯曲,即吸管的弯曲方向与第一滚轮120的外凸方向相同。当吸管经过第二滚轮130时,吸管可在第二滚轮130的表面沿第二滚轮130的周向移动,或者,也可以说,吸管在第二滚轮130的表面移动时,其运动路径可理解为绕第二滚轮130的轴线转动。由于第二滚轮130的中部内凹,当吸管在第一滚轮120的表面移动时,第二滚轮130可使得吸管背向第二滚轮130弯曲,即吸管的弯曲方向与第二滚轮130的外凸方向相反。

36.作为一种实施方案,沿吸管的第一移动路径,第一滚轮120和第二滚轮130可间隔设置,靠近第一进料口111处的滚轮可以是第一滚轮120,也可以是第二滚轮130,本技术对此不做限定。这样,当吸管在加热箱110内移动时,示例性地,如图1所示,吸管可先经过第一滚轮120,然后经过第二滚轮130,然后经过下一个第一滚轮120,然后经过下一个第二滚轮130,等等。由于第一滚轮120和第二滚轮130交替,可使得吸管不停地上下弯曲,从而可对吸管起到很好的整形作用,使得吸管变得平整。

37.继续参考图1,当第一滚轮120和第二滚轮130交替设置时,多个第一滚轮120可设置于加热箱110的顶部,多个第二滚轮130可设置于加热箱110的底部,并且第一进料口111和第一出料口112均可设置于加热箱110侧壁上与第一滚轮120大致平齐的位置。也就是说,当吸管在加热箱110内移动时,吸管可由加热箱110的顶部移动至加热箱110的底部,再由加热箱110的底部移动至加热箱110的顶部,这样来回循环,可尽量使得吸管在加热箱110内的第一移动路径加长。可以理解的是,当吸管的移动速度一定时,吸管在加热箱110内的第一移动路径加长时,可使得吸管在加热箱110内的移动时间增多,从而有利于对吸管的整形。

38.需要说明的是,在其它一些实施例中,第一滚轮120和第二滚轮130之间也可以是不规则排列,例如,第一进料口111沿吸管的第一移动路径到第一出料口112的方向上,可以

是一个第一滚轮120、两个第二滚轮130、三个第一滚轮120和三个第二滚轮130。或者,第一进料口111沿吸管的第一移动路径到第一出料口112的方向上,先是多个第一滚轮120,然后是多个第二滚轮130。当然,上述第一滚轮120和第二滚轮130的排列仅是作为举例说明,在实际应用时,还可根据需求对第一滚轮120和第二滚轮130的排列顺序做不同的设计。另外,第一滚轮120和第二滚轮130的放置位置也可根据实际需求进行设计,本技术对此也不做限定。

39.继续参考图1,加热箱110内还设有导轨组件140,该导轨组件可设置于吸管的第一移动路径上,并且位于靠近第一出料口112的位置。也就是说,当吸管经过多个第一滚轮120和第二滚轮130后,还可经过导轨组件140,最后再由第一出料口112离开加热箱110。

40.导轨组件140可包括相对设置的第一导轨141和第二导轨142,第一导轨141和第二导轨142均可沿吸管的第一移动路径延伸,以图1为例,第一导轨141和第二导轨142均沿加热箱110的底部到顶部的方向延伸。第一导轨141和第二导轨142可间隔设置,以使得第一导轨141和第二导轨142之间可形成用于使吸管通过的通道。应当注意的是,该通道的宽度可与吸管的厚度大致相同,这样,当吸管从该通道经过时,第一导轨141和第二导轨142还可对吸管进行进一步地整形,使得吸管能够更加平整。

41.一些可能的实施方案中,第一导轨141和第二导轨142之间还可设置调节组件(图中未示出),该调节组件可用于调节第一导轨141与第二导轨142之间的间距大小,从而改变通道的宽度,这样,当多种吸管的厚度不一时,调节组件通过调整通道的宽度来适应不同规格的吸管。示例性地,可在第一导轨141上设置螺栓,并在第二导轨142上设置于螺栓对应的螺纹孔,当需要调节第一导轨141和第二导轨142之间的间距时,通过拧动螺栓,使得螺栓与螺纹孔配合的位置改变,从而实现间距的调节。

42.另一些可能的实施方案中,参考图4,第一导轨141可以为两个,第二导轨142可以为一个,并且沿第一导轨141和第二导轨142的排列方向,第二导轨142可位于两个第一导轨141之间,这样,可使得吸管与两个第一导轨141、一个第二导轨142之间的接触面积增大,从而来提高对吸管的整形效果。

43.另外,还可设置安装导轨143,安装导轨143可固定于加热箱110内,第一导轨141和第二导轨142均安装于安装导轨143上,从而使得第一导轨141和第二导轨142之间保持相对固定。

44.继续参考图1,在沿吸管的第一移动路径上,导轨组件140与第一出料口112之间还可设置一个第一滚轮120,以用于对吸管进行进一步整形,使得吸管更加平整。当然,在调节组件140与第一出料口112之间也可不设置第一滚轮120和第二滚轮130,本技术对此不做限定。

45.基于同一发明构思,参考图5,本技术实施例还可提供一种吸管整形装置,该吸管整形装置可包括吸管冷却单元200以及上述任一实施例中的吸管加热单元100。吸管冷却单元200可包括冷却箱210、多个第三滚轮220和多个第四滚轮230,冷却箱210具有第二进料口211和第二出料口212,第二进料口211可与第一出料口112连通,也就是说,当吸管由第一出料口112离开加热箱110后,可由第二进料口211进入冷却箱210。由于冷却箱210内的温度较低,可对吸管进行冷却定型。

46.第三滚轮220和第四滚轮230均位于冷却箱210内,并且第三滚轮220和第四滚轮

230均设置于吸管在冷却箱210内的第二移动路径(可参考图5中冷却箱210内的虚线)上。第三滚轮220和第四滚轮230的结构可分别参考第一滚轮120和第二滚轮130,也即,第三滚轮220的直径由其中部至其端部逐渐减小,也就是说,第三滚轮220的中部相对于其端部呈外凸的状态。第四滚轮230的直径由其中部至其端部逐渐增大,也就是说,第四滚轮230的中部相对于其端部呈内凹的状态。

47.当吸管经过第三滚轮220时,吸管可在第三滚轮220的表面沿第三滚轮220的周向移动,由于第三滚轮220的中部外凸,当吸管在第三滚轮220的表面移动时,第三滚轮220可使得吸管朝向第三滚轮220弯曲,即吸管的弯曲方向与第三滚轮220的外凸方向相同。当吸管经过第四滚轮230时,吸管可在第四滚轮230的表面沿第四滚轮230的周向移动,由于第四滚轮230的中部内凹,当吸管在第四滚轮230的表面移动时,第四滚轮230可使得吸管背向第四滚轮230弯曲,即吸管的弯曲方向与第四滚轮230的外凸方向相反。

48.可以理解的,当在冷却箱210内设置第三滚轮220和第四滚轮230时,在吸管冷却定型的过程中,可进一步对吸管进行整形,从而使得吸管更加平整。当然,在其它一些实施例中,也可不在冷却箱210内设置第三滚轮220和第四滚轮230,就是说,吸管在冷却箱210内仅仅是经历冷却定型的过程。

49.第三滚轮220和第四滚轮230的排布可参考加热箱110内第一滚轮120和第二滚轮130的排布方式,示例性地,第三滚轮220和第四滚轮230可交替设置,并且多个第三滚轮220位于冷却箱210的顶部,多个第四滚轮230位于冷却箱210的底部。也就是说,当吸管在冷却箱210内移动时,吸管可由冷却箱210的顶部移动至冷却箱210的底部,再由冷却箱210的底部移动至冷却箱210的顶部,这样来回循环,可尽量使得吸管在冷却箱210内的第一移动路径加长。可以理解的是,当吸管的移动速度一定时,吸管在冷却箱210内的第一移动路径加长时,可使得吸管在冷却箱210内的移动时间增多,从而有利于对吸管的冷却定型。

50.在其他一些实施例中,第三滚轮220和第四滚轮230也可采用其它的排布方式,本技术在此不做赘述。

51.当吸管经过如图5所示的吸管整形装置后,在后续的工序中被粘贴到包装盒的表面时,粘贴有吸管的包装盒在输送时还可经过加固装置。参考图6,加固装置可包括相对设置的两个皮带组件300,两个皮带组件300之间可形成用于通过包装盒400的通道,并且两个皮带组件300之间的距离可与包装盒400的厚度大致相等。每一个皮带组件300可包括主动轮310、从动轮320以及皮带330,在主动轮310和从动轮320的作用下,皮带330可张紧。每一个皮带330靠近包装盒400的一侧可与包装盒400的表面平行设置,当粘贴有吸管500的包装盒400经过加固装置时,其中一个皮带330可与吸管500背离包装盒400的一侧贴合,另一个皮带330可与包装盒400背离吸管500的一侧表面贴合。这样,当包装盒400在移动的过程中,两个皮带330配合对包装盒400进行一定限度的挤压,使得吸管500能够更加牢固地粘贴在包装盒400上。

52.另外,为便于提高用户的使用体验,有的包装盒通过在顶部设计开口,并利用旋盖将开口进行密封。当用户饮用时,可将旋盖拧开,液体可从开口流出。而包装盒的顶部在封装过程中会产生残留的水汽,这会导致开口处不易封装。基于此,当包装盒封装后,为便于开口处的封装,可设置旋涡管。旋涡管可位于包装盒的顶部,旋涡管可对包装盒的顶部吹热风,热风可将开口处吹干,从而可便于开口处的封装。另外,可以理解的,当包装盒的顶部通

过热风吹干后,还可避免喷码位置造成花码的情况发生。

53.在一些实施例中,包装盒在灌装液体之前,还可设置除尘装置对包装盒内进行除尘,从而保证包装盒内的洁净。除尘装置一般可设置电磁阀和喷嘴,电磁阀可控制喷嘴对包装盒喷射气体,气体可将包装盒的浮尘吹走。在此过程中,还可设置流量检测装置,流量检测装置可用于检测喷嘴喷射的气体流量,从而判断电磁阀的功能,保证喷嘴能够喷射正常流量的气体。

54.本技术中提供的吸管加热单元,通过在吸管的移动路径上设置第一滚轮和第二滚轮,当吸管经过第一滚轮和第二滚轮时,可使得吸管反复弯折,从而达到对吸管整形的目的,使得吸管平整。当后续将吸管粘贴于包装盒时,可使得吸管与包装盒之间粘贴牢固,保证吸管不会脱落,从而提升用户的使用体验。

55.显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1