一种轧机辊环的简易夹持更换装置及更换方法与流程

1.本发明属于轧钢设备技术领域,具体涉及一种结构简单、操作简便、夹持牢靠、作业效率高的轧机辊环的简易夹持更换装置及更换方法。

背景技术:

2.轧机是一种通过两个轧辊挤压使金属变形的设备,因此轧辊会受到较大的摩擦力以及压力,为此在生产过程中轧辊需要频繁更换以保证轧件的料形尺寸。辊环 (roll collar)是轧辊的主要受力部件,其通过设置2~4条孔型槽面,实现将金属线/棒材逐渐挤压变形至所需外形尺寸。轧机在轧制一定时间后辊环的磨损不同,为了保证轧制产品的精度,辊环的每条槽面都会规定不同的过钢量,达到吨位后必须及时换槽或更换辊环。而为了提高辊环的过钢量和红钢表面质量,降低辊环的磨损率是必要的手段,为此目前一般是采用硬质合金(如碳化钨)作为辊环材料,但由于硬质合金的密度较高,导致辊环较重;同时,为了降低辊环的磨损率,还可通过增大辊环的半径来降低其表面线速度,但也同样会导致辊环重量增加。

3.目前,辊环更换一般是采用专用的装卸压装置将锥套从辊环内孔中拆卸,再由人工或行车起吊将辊环从辊轴上卸下,或将新的辊环摆放至辊轴上,最后采用装卸压装置将锥套压入辊环内孔中,以将新的辊环紧连接在轧辊轴上。但辊环由于单重往往超过50kg,在拆出和安装时采用普通的吊具不仅劳动强度大,还容易伤到手,而且吊装过程中还容易导致辊环滑脱而造成安全事故,因此吊装的安全风险较高;另外,行车吊装时由于上升及下降的调整幅度较大,为了保证辊环能够准确的接触到辊环垫片,需要操作繁琐,导致更换一对辊环约需40~50分钟,耗时较长,作业效率较低。

4.现有技术中,也有设置环状固定框及其上均布多个固定螺栓,通过调节固定螺栓来控制和固定辊环,随后通过人工抓取固定框上的把手将辊环进行移动或搬运操作,安装好后松开固定螺栓即可;虽然结构较为简单,但需要人工手动调整固定辊环,使得其操作较为繁琐且安全风险较大,而且其并不能解决最终行车吊装的作业效率低的问题。此外,还有在铰接的剪刀式左右两夹板上固定定位销,通过定位销卡合到棍环的环形槽内,在吊装时棍环的重力作用使吊装板靠拢夹紧辊环,从而避免棍环吊装过程中掉落,但同样也难以解决行车吊装作业效率低的问题,而且定位销结构与棍环的环形槽接触面较小,不仅容易刮伤环形槽,虽然能够防止辊环前后移动,但较小的接触面对辊环的约束有限,容易导致吊装过程中辊环放大晃动而影响吊装的精度,从而进一步减低作业效率。

技术实现要素:

5.本发明的目的在于提供一种结构简单、操作简便、夹持牢靠、作业效率高的轧机辊环的简易夹持更换装置,同时还提供了一种轧机辊环的更换方法。

6.本发明的轧机辊环的简易夹持更换装置是这样实现的:包括夹持柄ⅰ、夹持柄ⅱ、滑轮组,所述夹持柄ⅰ与夹持柄ⅱ的中部铰接形成“x”形结构,所述夹持柄ⅰ及夹持柄ⅱ的下

端内侧分别设置有与辊环的孔型槽面相配合的卡脚,所述夹持柄ⅰ及夹持柄ⅱ的上部外侧分别设置有手柄,所述夹持柄ⅰ及夹持柄ⅱ的上端分别与滑轮组的动滑轮连接,所述滑轮组的定滑轮ⅰ与行车的挂钩ⅰ连接。

7.本发明的轧机辊环的更换方法是这样实现的:包括如下各步骤:a、复查备用辊环的规格、辊径及加工情况是否符合生产要求;b、检查装卸压装置是否运行正常,并将复查合格的辊环搬运至指定区域;c、待轧机停稳后,取下轧机轴头保护套,用装卸压装置将辊环从轴头上卸下,随后用前述轧机辊环的简易夹持更换装置将辊环取下,放在指定区域;d、清洗轧机轴头及辊环垫片直至洁净无垢;e、合理设定好辊缝后,用前述轧机辊环的简易夹持更换装置将复查合格的辊环沿辊轴及锥套的扁头方向缓缓放入,直至接触到辊环垫片;f、用装卸压装置将辊环压紧,完成轧机辊环的更换。

8.本发明的有益效果:1、本发明通过在夹持柄ⅰ和ⅱ与行车之间增加滑轮组,既能用行车快速完成辊环的大部分吊装工作,又能用滑轮组完成起吊及放入时的微调位置,从而可避免行车吊装时上升、下降调整幅度较大而造成的起吊及放入时需反复调整而导致耗时较长的问题,还能避免采用单一的滑轮组吊装速度慢的问题,因此可显著提高辊环的更换速度。

9.2、本发明通过夹持柄ⅰ及ⅱ下端相对应的卡脚与孔型槽面形成左右卡合配合,从而可完美匹配孔型槽面,并可对辊环形成全方位的约束,卡脚不仅对辊环的夹持较为牢靠,可避免吊装时辊环脱落,而且卡脚的卡合配合结构还能提高与孔型槽面的接触面积,因此夹持不会造成辊环损伤,还能够有效抑制辊环吊装过程中晃动,为吊装过程特别是装入时的准确定位打下良好的基础,可辅助提高辊环的更换效率。

10.3、本发明的夹持柄ⅰ和ⅱ形成“x”形铰接结构,通过吊装过程中辊环的重力分量使夹持柄ⅰ和ⅱ形成靠拢趋势,从而可在吊装中形成持续的夹持力以夹紧辊环,因此吊装过程不会出现夹持力消失或不稳定而导致辊环坠落的安全问题;而整个吊装过程中只需要在初始起吊时手握手柄使卡脚保持在孔型槽面内,在起吊及放入时通过控制滑轮组实现精确吊装,使得整个过程仅需1~2人即可完成辊环的更换,既操作简单,而且还节省了人力,又提高了吊装的安全性和降低劳动强度。

11.综上所述,本发明具有结构简单、操作简便、夹持牢靠、作业效率高的特点。

附图说明

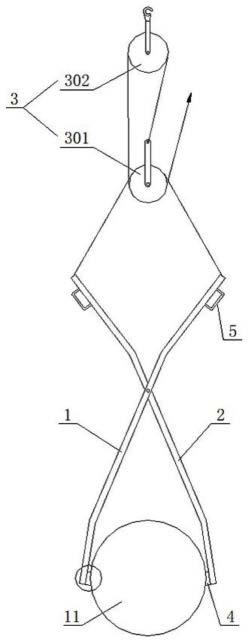

12.图1为本发明结构示意图之一;图2为本发明结构示意图之二;图3为图1之局部放大图;图4为图3之a-a向剖视图之一;图5为图3之a-a向剖视图之二;图中:1-夹持柄ⅰ,2-夹持柄ⅱ,3-滑轮组,301-动滑轮,302-定滑轮ⅰ,303-定滑轮ⅱ,4-卡脚,5-手柄,6-防滑层,7-连接板ⅰ,8-连接板ⅱ,9-延伸板,10-拉簧,11-辊环。

具体实施方式

13.下面结合附图和实施例对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变更或改进,均属于本发明的保护范围。

14.如图1至5所示,本发明的轧机辊环的简易夹持更换装置,包括夹持柄ⅰ1、夹持柄ⅱ2、滑轮组3,所述夹持柄ⅰ1与夹持柄ⅱ2的中部铰接形成“x”形结构,所述夹持柄ⅰ1及夹持柄ⅱ2的下端内侧分别设置有与辊环的孔型槽面相配合的卡脚4,所述夹持柄ⅰ1及夹持柄ⅱ2的上部外侧分别设置有手柄5,所述夹持柄ⅰ1及夹持柄ⅱ2的上端分别与滑轮组3的动滑轮301连接,所述滑轮组3的定滑轮ⅰ302与行车的挂钩ⅰ连接。

15.如图4和5所示,所述夹持柄ⅰ1及夹持柄ⅱ2的下端成板状结构且沿辊环的轴向间隔设置有至少两个卡脚4,所述卡脚4与辊环接触的内侧轴向截面形状呈锥台形、圆弧形或与孔型槽面相贴合的形状,所述卡脚4的宽度不大于对应的孔型槽面宽度。

16.如图3所示,所述卡脚4的内侧径向截面呈c形结构且内径不小于对应的孔型槽面的底径,所述卡脚4的内侧表面设置有防滑层6。防滑层6即可避免卡脚4夹持时划伤孔型槽面,而且还能增加卡脚4与孔型槽面间的摩擦力,从而避免吊装过程中辊环11晃动。

17.所述卡脚4的外侧分别与夹持柄ⅰ1及夹持柄ⅱ2固定连接或通过螺栓连接。

18.如图2所示,所述夹持柄ⅰ1的顶端铰接有连接板ⅰ7,所述夹持柄ⅱ2的顶端铰接有连接板ⅱ8,所述连接板ⅰ7与连接板ⅱ8的顶端铰接,所述连接板ⅰ7与连接板ⅱ8之间还铰接有向上的延伸板9,所述延伸板9与滑轮组3的动滑轮301连接。通过连接板ⅰ7与连接板ⅱ8的铰接,使得夹持柄ⅰ1与夹持柄ⅱ2形成刚性的同步夹持,可解决夹持柄ⅰ1及夹持柄ⅱ2分别与行车连接时因左右不平衡导致的倾覆隐患。

19.所述动滑轮301的芯轴与延伸板9铰接;或者动滑轮301的芯轴上设置有挂钩ⅱ,所述延伸板9上设置有挂孔ⅰ并通过挂孔ⅰ与挂钩ⅱ连接。

20.所述夹持柄ⅰ1与夹持柄ⅱ2的上部内侧设置有拉簧10,所述拉簧10一端与夹持柄ⅰ1或夹持柄ⅱ2连接且另一端设置有挂钩ⅲ,所述拉簧10的挂钩ⅲ与对应的夹持柄ⅱ2或夹持柄ⅰ1上部设置的挂孔ⅱ连接。拉簧10可在吊装时保持夹持柄ⅰ1与夹持柄ⅱ2维持一定的夹持力,从而避免出现起吊及装入时由于辊环11有局部支撑,导致夹持力不足而出现辊环滑落的问题,而且也能在起吊时卡脚4与孔型槽面卡合后,通过连接拉簧10而不必保持手持手柄直至起吊,可减轻劳动强度,还能提高吊装的安全性。

21.所述滑轮组3还包括与定滑轮ⅰ302固定连接的定滑轮ⅱ303,所述滑轮组3的绳索一端与动滑轮301固定连接且依次绕过定滑轮302、动滑轮301及定滑轮ⅱ303。

22.如图1至5所示,本发明之轧机辊环的更换方法,其特征在于包括如下各步骤:a、复查备用辊环的规格、辊径及加工情况是否符合生产要求;b、检查装卸压装置是否运行正常,并将复查合格的辊环搬运至指定区域;c、待轧机停稳后,取下轧机轴头保护套,用装卸压装置将辊环从轴头上卸下,随后用权利要求1至7任意一项所述轧机辊环的简易夹持更换装置将辊环取下,放在指定区域;d、清洗轧机轴头及辊环垫片直至洁净无垢;e、合理设定好辊缝后,用前述轧机辊环的简易夹持更换装置将复查合格的辊环沿辊轴及锥套的扁头方向缓缓放入,直至接触到辊环垫片;f、用装卸压装置将辊环压紧,完成轧机辊环的更换。

23.所述c步骤中,取下辊环是将前述轧机辊环的简易夹持更换装置的滑轮组之定滑轮ⅰ挂在行车的挂钩ⅰ上,然后将行车移至辊环的上方和/或侧面,控制挂钩ⅰ缓慢下降,待卡脚卡入辊环的孔型槽面时,用手握紧手柄使卡脚保持在辊环的孔型槽面内,随后控制行车上升,待辊环上升后松手即可取下辊环。

24.所述e步骤中,放入辊环是在前述轧机辊环的简易夹持更换装置放下旧辊环后,到指定区域夹住复查合格的辊环,控制行车将辊环移至轴头上方,然后沿辊轴及锥套的扁头方向缓慢下降,待距辊环垫片5

±

1mm时控制滑轮组使更换装置缓慢下降,直至接触到辊环垫片;若下降遇卡住情况,控制滑轮组将辊环上升后调整位置重新下降,直至接触到辊环垫片。

25.所述轧机辊环的更换方法在拆、装辊环过程中,压力表指示的压力应基本一致,反之则锥套与轧机轴头配合不佳,即接触面有铁锈或氧化铁垢未除净。

26.所述轧机辊环的更换方法在辊环更换后开车生产时,主操要合理调节好堆拉关系,严禁过度拉钢造成辊环内孔与锥套外壁之间打滑,损伤接触面。

27.所述辊环的更换方法在辊环更换后开车生产时,应检查轧机冲水是否对准轧槽或有堵塞现象。

28.实施例1:s100、复查备用辊环的规格、辊径及加工情况是否符合生产要求;s200、检查装卸压装置及工装是否运行正常,并用行车将复查合格的辊环搬运至指定区域;s300、待轧机停稳后,取下轧机轴头的保护套,用前述装卸压装置将辊环11从轴头上卸下。随后将本发明之轧机辊环简易夹持更换装的滑轮组3之定滑轮ⅰ302挂在行车的挂钩ⅰ上,然后将行车移至合格辊环的上方和/或侧面,控制挂钩ⅰ缓慢下降,待卡脚4卡入辊环11的孔型槽面时,用手握紧手柄5使卡脚4保持在辊环11的孔型槽面内,随后控制行车缓慢上升,待辊环11上升使夹持力足够后松手,人员站至安全位置,即可取下辊环11;接着控制行车将取下的辊环11吊放到指定区域。

29.s400、用清洗剂和/或棉纱、卫生纸等清洗轧机轴头及辊环垫片直至洁净无垢(可适当用网格砂纸除垢);s500、合理设定好辊缝后,用本发明之轧机辊环的简易夹持更换装置将复查合格的辊环11夹住,控制行车将合格辊环11移至轴头上方,然后沿辊轴及锥套的扁头方向缓慢下降,下降至距辊环垫片5

±

1mm时,停止行车并控制滑轮组3使更换装置及所夹持的辊环11继续缓慢下降,直至接触到辊环垫片;若下降遇卡住情况,控制滑轮组3将辊环11上升后调整位置重新下降,直至接触到辊环垫片。

30.s600、用前述装卸压装置将辊环压紧,完成轧机辊环的更换。

31.上述拆、装辊环过程中,压力表指示的压力应基本一致,反之则锥套与轧机轴头配合不佳,即接触面有铁锈或氧化铁垢未除净。

32.上述辊环经更换后开车生产时,主操要合理调节好堆拉关系,严禁过度拉钢造成辊环内孔与锥套外壁之间打滑,损伤接触面。

33.上述辊环经更换后开车生产时,应检查轧机冲水是否对准轧槽或有堵塞现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1