调料包成型制备工艺及装置的制作方法

1.本发明属于一种成型制备装置,具体为一种调料包成型制备工艺及装置,属于调料包后期加工技术领域。

背景技术:

2.调料包是速食产品必不可少的成分之一;为了便于撕裂,一般会在调料包上设置有撕裂缺口。在现有技术当中,通常是在调料包完成填料,以及封口之后进行撕裂口的成型;而由于调料包体积小,形状不规则,现在市面上尚无专业的开缺设备进行自动化处理,通常都是通过半自动化设备,结合人工进行处理;也就是手持调料包,在机床上进行开缺操作;这种方式繁琐复杂,劳动强度极大。

3.因此,有待进一步的改进。

技术实现要素:

4.有鉴于此,本发明为克服现有技术中的缺陷提供一种调料包成型制备工艺及装置,自动化程度高,提高处理效率,降低人工强度,提高生产批次。

5.一种调料包成型制备装置,包括输送台,所述的输送台一侧设置有工作台;所述的工作台与输送台之间具有收纳腔;所述的收纳腔表面设置有到料识别机构;调料包表面相对到料识别机构设置有识别标签;所述的工作台表面设置有压紧机构;所述的压紧机构相对到料识别机构设置有通过位;所述工作台的内侧壁上开设有容纳腔;所述的容纳腔内设置有切割机构;所述的切割机构与推进机构相接。

6.优选的,所述的输送台为皮带输送线;所述的标签为设置在调料包表面的条形码;所述的到料识别机构为读码器;所述的收纳腔两侧表面设置有支架;所述的读码器设置在支架上;所述的输送线两侧设置有挡板。

7.优选的,所述的压紧机构包括设置在工作台表面的立柱;还包括转动连接于立柱顶端的横杆;所述的横杆一侧设置有铰接座;所述立柱一侧设置有驱动气缸;所述驱动气缸的活塞与铰接座活动连接。

8.优选的,所述的压紧机构还包括设置在横杆两端压紧臂;所述的压紧臂的截面呈l型;所述压紧臂的内侧与横杆端部转动连接。

9.优选的,两个所述的压紧臂之间形成所述的通过位。

10.优选的,所述的收纳腔靠近输送台张紧轮的一侧设置有承接板;所述承接板包括立板;所述立板顶部设置有斜板;所述斜板位于皮带外侧。

11.优选的,所述的热熔机构包括设置在容纳腔内的热切刀;所述热切刀的刀锋处为锯齿状;所述推进机构包括设置在容纳腔内侧的气缸。

12.优选的,所述的推进机构包括设置在热切刀内侧的推板;所述的推板与气缸相接。

13.优选的,所述的到料识别机构与控制器相接;所述的控制器与输送台、压紧机构和切割机构相接。

14.包括以下步骤:

15.步骤一,将填充完毕的调料包放置在输送台当中,调料包在皮带的带动下向前运动;

16.步骤二,当运动至张紧轮的位置时,到料识别机构检测到调料包的到达后,输送台停止运动,此时调料包的待成型边覆盖于斜板上;

17.步骤三,压紧机构启动,将该边压紧于斜板之上;

18.步骤四,切割机构启动,热切到向外推出,在调料包边沿开设出锯齿状的撕裂口;

19.步骤五,切割机构和压紧机构复位,输送台重新启动,使得完成成型的调料包掉落于收纳腔内,并推动后续的调料包进入到斜板位置。

20.本发明具备以下有益效果:将调料包依次整齐的摆放于输送台上之后,随着输送台的运动,能够将每个调料包依次转运至收纳腔边缘,在到料识别机构的监测之下,能够实时控制输送台的停止,以及压紧机构和切割机构的工作,通过热切到对每个调料包进行开缺处理;待完成一个调料包的处理之后,可自动跟进后续调料包的处理。在这种工作模式之下,人工介入程度极低,可实现较高的自动化程度。

附图说明

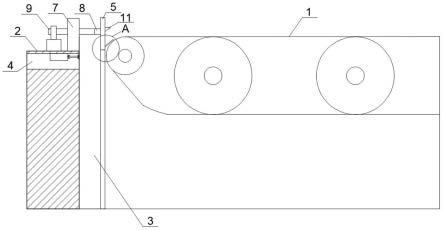

21.图1为本发明的整体示意图。

22.图2为a部放大示意图。

23.图3为压紧机构的结构示意图。

24.图4为压紧机构另一方位的结构示意图。

25.图5为切割机构和推进机构的结构示意图。

26.图中,1为输送台,2位工作台,3位收纳腔,4位容纳腔,5为支架,7为立柱,8为横杆,9为铰接座,10为驱动气缸,11为压紧臂,12为承接板,13为斜板,14为热切刀,15为气缸,16为铰接点,17为推板。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

28.包括技术和科学术语的在这里使用的术语具有与本领域技术人员通常理解的术语相同的含义,只要不是不同地限定该术语。应当理解在通常使用的词典中限定的术语具有与现有技术中的术语的含义一致的含义。

29.参见图1-图5,一种调料包成型制备装置,包括输送台1,所述的输送台1一侧设置有工作台2;所述的工作台2与输送台1之间具有收纳腔3;所述的收纳腔3表面设置有到料识别机构;调料包表面相对到料识别机构设置有识别标签;所述的工作台2表面设置有压紧机构;所述的压紧机构相对到料识别机构设置有通过位;所述工作台2的内侧壁上开设有容纳腔4;所述的容纳腔4内设置有切割机构;所述的切割机构与推进机构相接。

30.进一步的说,所述的输送台1为皮带输送线;所述的标签为设置在调料包表面的条

形码;所述的到料识别机构为读码器;所述的收纳腔两侧表面设置有支架5;所述的读码器设置在支架5上;所述的输送台1两侧设置有挡板。

31.在本实施例中,通过读码器识别条形码为常规技术手段,其控制原理不再赘述;当任一调料包被输送台转运至读码器的正下方之后,读码器发出到料信号,并通过控制器停止输送台1的工作,随后开启压紧机构和切割机构。

32.进一步的说,所述的压紧机构包括设置在工作台表面的立柱7;还包括横杆8;所述的横杆8一侧设置有铰接座9;所述立柱7一侧设置有驱动气缸10;所述驱动气缸10的活塞与铰接座9活动连接。

33.具体的,在本实施例中,当读码器向控制器发出到料信号之后,表示调料包已经就位,随即控制器向驱动气缸10向上顶起铰接座9,使得横杆8发生翻转。

34.进一步的说,所述的压紧机构还包括设置在横杆8两端压紧臂11;所述的压紧臂11的截面呈l型。

35.当横杆8发生翻转,即可带动压紧臂11向下运动,直至抵靠于调料包表面。由于压紧臂11位于横杆两端之间形成通过位,所以不会妨碍读码器的识别过程。而且压紧臂11也是压持在调料包的表面两侧的。

36.进一步的说,两个所述的压紧臂11之间形成所述的通过位。

37.进一步的说,所述的收纳腔3靠近输送台张紧轮的一侧设置有承接板12;所述承接板12包括立板;所述立板顶部设置有斜板13;所述斜板13位于皮带外侧。

38.在本实施例中,立板的作用主要在于,当切割机构工作时,立板能够对调料包起到抵靠作用,由于调料包质地轻、软,若没有立板,切割机构时无法对其产生作用力的。

39.而斜板13的作用在于,当调料包逐渐离开输送皮带时,斜板13能够起到引导作用,并且在调料包受到压紧臂11压持的过程中,斜板13能够起到承载作用,而不是直接作用于皮带上。

40.进一步的说,所述的热熔机构包括设置在容纳腔4内的热切刀14;所述热切刀14的刀锋处为锯齿状;所述推进机构包括设置在容纳腔4内侧的气缸15。

41.具体的,气缸15将热切刀14朝向立板方向推动,靠近并接触调料包,在调料包上形成锯齿状撕裂口。

42.进一步的说,所述的推进机构还包括设置在热切刀内侧的推板17;所述的推板与气缸相接。

43.进一步的说,所述的到料识别机构与控制器相接;所述的控制器与输送台、压紧机构和切割机构相接。

44.包括以下步骤:

45.步骤一,将填充完毕的调料包放置在输送台当中,调料包在皮带的带动下向前运动;

46.步骤二,当运动至张紧轮的位置时,到料识别机构检测到调料包的到达后,输送台停止运动,此时调料包的待成型边覆盖于斜板上;

47.步骤三,压紧机构启动,将该边压紧于斜板之上;

48.步骤四,切割机构启动,热切到向外推出,在调料包边沿开设出锯齿状的撕裂口;

49.步骤五,切割机构和压紧机构复位,输送台重新启动,使得完成成型的调料包掉落

于收纳腔内,并推动后续的调料包进入到斜板位置。

50.最后说明的是,以上实施例仅以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1