一种适用于圆棒状零件的自动下料排坯机的制作方法

1.本发明涉及排坯机技术领域,更具体地说,是涉及一种适用于圆棒状零件的自动下料排坯机。

背景技术:

2.粉末冶金是使用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过压制成形和烧结后,制成各种形状的零部件的工艺技术,其工艺流程一般包括混料、压制成形和烧结得到成品三个步骤,在压制成形后,需要先将压制成形的坯料排列摆放在料板上,再进行烧结工作,现有的排坯机工作效率低下,且人工干预过多,耗时又耗力,极大地增加了生产成本。

技术实现要素:

3.本发明的目的在于克服现有技术中的上述缺陷,提供一种适用于圆棒状零件的自动下料排坯机。

4.为实现上述目的,本发明提供了一种适用于圆棒状零件的自动下料排坯机,包括机架,龙门架,用于供给空料盘的料盘供给机构,用于驱动料盘进入或者退出排坯工位的推盘机构,用于承载着料盘流转以及对位于排坯工位内的料盘进行定位的料盘流道定位机构,用于将坯料由粉末成型压机中取出并将其移送至移料排坯机构的取料工位内的坯料取出机构,用于将坯料移送至料盘上并排列整齐的移料排坯机构,用于接收由排坯工位内推出的满料盘并将其移送至料盘存放车内的料盘移送机构,以及用于接收并存放满料盘的料盘存放车,所述料盘供给机构位于机架的内部的一侧,所述料盘供给机构的出料端与料盘流道定位机构的进料端相连接,所述机架的顶部设有安装台面,所述推盘机构安装在安装台面上并位于料盘供给机构的出料工位的一侧,所述料盘流道定位机构安装在安装台面上并位于排坯工位的下方,所述龙门架安装在安装台面上并位于排坯工位的上方,所述坯料取出机构安装在龙门架的顶部并位于排坯工位的上方,所述移料排坯机构安装在龙门架的顶部并位于排坯工位的上方,所述料盘移送机构位于机架的内部的另一侧,所述料盘移送机构的进料端与料盘流道定位机构的出料端相连接,所述料盘存放车位于机架的外侧的靠近料盘移送机构的一侧,所述料盘移送机构的出料端与料盘存放车的进料端相连接。

5.与现有技术相比,本发明的有益效果在于:

6.本发明的结构简单,设计合理,能够完成空料板的自动供给、料板的自动定位、坯料的自动取料和自动排列摆盘以及满料盘的自动存放等一系列自动化作业,自动化程度高,大大地提高了生产效率,降低了操作人员的劳动强度,减少了生产成本,能够满足企业大规模的生产需求。

附图说明

7.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

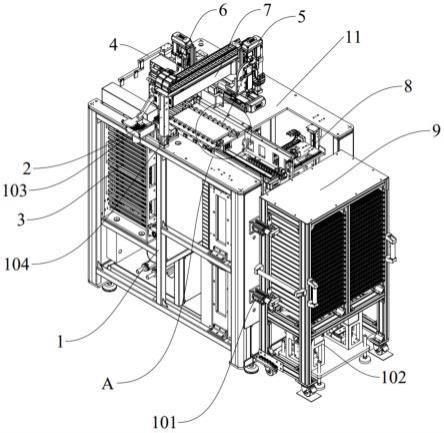

8.图1是本发明实施例提供的一种适用于圆棒状零件的自动下料排坯机的结构示意图;

9.图2是本发明实施例提供的料盘供给机构的结构示意图;

10.图3是图2中b处的局部放大图;

11.图4是本发明实施例提供的推盘机构的结构示意图;

12.图5是本发明实施例提供的料盘流道定位机构的结构示意图;

13.图6是本发明实施例提供的坯料取出机构的结构示意图;

14.图7是图6中c处的局部放大图;

15.图8是本发明实施例提供的吸料排坯机构的结构示意图;

16.图9是图8中d处的局部放大图;

17.图10是本发明实施例提供的料盘移送机构的结构示意图;

18.图11是图10中e处的局部放大图;

19.图12是本发明实施例提供的机架、限位机构和水平支撑机构的结构示意图;

20.图13是图12中f处的局部放大图;

21.图14是本发明实施例提供的料盘存放车的结构示意图;

22.图15是图14中g处的局部放大图;

23.图16是本发明实施例提供的除毛刺吹尘机构和称重检测机构的结构示意图;

24.图17是本发明实施例提供的除毛刺吹尘机构的分解示意图。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参考图1,本发明的实施例提供了一种适用于圆棒状零件的自动下料排坯机,包括机架1,龙门架2,用于供给空料盘的料盘供给机构3,用于驱动料盘进入或者退出排坯工位的推盘机构4,用于承载着料盘流转以及对位于排坯工位内的料盘进行定位的料盘流道定位机构5,用于将坯料由粉末成型压机中取出并将其移送至移料排坯机构7的取料工位内的坯料取出机构6,用于将坯料移送至料盘上并排列整齐的移料排坯机构7,用于接收由排坯工位内退出的满料盘并将其移送至料盘存放车9内的料盘移送机构8,以及用于接收并存放满料盘的料盘存放车9,下面结合附图对本实施例各个组成部分进行详细说明。

27.如图2和图3所示,料盘供给机构3包括第一安装支架31、链轮转轴32、链轮33、链条34、料盘托板35和升降驱动电机36,第一安装支架31的两侧的顶部和底部均转动连接有用于安装链轮33的链轮转轴32,每根链轮转轴32上均安装有若干个链轮33,第一安装支架31的同一侧的顶部和底部的相对应的链轮33之间通过链条34实现连接,料盘托板35设有若干个并分别相互平行地间隔安装在第一安装支架31的两侧的链条34上,升降驱动电机36安装

在第一安装支架31的底部的中间位置,升降驱动电机36与第一安装支架31的两侧的链轮转轴32通过传动组件(如传动轴、锥齿轮等)实现传动连接,工作时,将空料盘依次放置在第一安装支架31的两侧任意两个相对齐的料盘托板35上,升降驱动电机36通过传动组件带动第一安装支架31的两侧的料盘托板35向上升起,直到将空料盘向上托举至料盘供给机构3的出料工位内,能够减少操作人员的工作强度,减少了生产成本。

28.如图4所示,推盘机构4包括第一y轴线性模组41、第一推盘块42和第二安装支架43,第一y轴线性模组41安装在安装台面11上并位于料盘供给机构3的出料工位的一侧,第二安装支架43的一端安装在第一y轴线性模组41的输出部位上,推盘块42安装在第二安装支架43的另一端并位于料盘供给机构3的出料工位内,工作时,第一y轴线性模组41带动第一推盘块42抵接在空料盘的侧面,并由料盘供给机构3的出料端推出至料盘流道定位机构5内,同时也将料盘流道定位机构5内的满料盘推出至料盘移送机构8内。

29.如图5所示,料盘流道定位机构5包括第一限位条51、第二限位条52、定位压块53、弹簧安装座54、滚轮55和滚轮安装座56,第一限位条51和第二限位条52均沿着料盘移动的方向相互平行的安装在安装台面11上,滚轮安装座56设有若干个并均相互平行地安装在安装台面11上,若干个滚轮安装座56均与第一限位条51和第二限位条52保持平行,滚轮55设有若干个并分别转动连接在各自对应的滚轮安装座56上,若干个滚轮55的顶面均向上突出各自对应的滚轮安装座56的顶面并位于排坯工位的下方,若干个滚轮55的转动方向均与料盘移动的方向保持平行,能够减少料盘在移动时的摩檫力,可以提高料盘的使用寿命,减少机器磨损,定位压块53设有若干个并分别滑动连接在第二限位条52的顶部开设的若干个通孔内,每个定位压块53的移动方向均与料盘移动的方向保持垂直,若干个定位压块53的头部端均由第二限位条52的内侧面露出,弹簧安装座54设有若干个并均安装在第二限位条52的外侧面,若干个弹簧安装座54的顶部分别与若干个定位压块53的尾部端相互对齐,每个定位压块53与各自对应的弹簧安装座54之间均设有用于驱动定位压块53远离弹簧安装座54的弹簧,工作时,若干个定位压块53可将排坯工位内的料盘压紧在第一限位条51上,能够保证料盘在排坯时处于正确的位置。

30.如图6和图7所示,所示坯料取出机构6包括第一x轴线性模组61、第一z轴线性模组62、第三安装支架63和第一吸料块64,第一x轴线性模组61水平安装在支撑架1021的顶部并位于排坯工位的上方,第一z轴线性模组62竖直安装在第一x轴线性模组61的输出部位上,第三安装支架63的顶部与第一z轴线性模组62的输出部位相连接,第一吸料块64安装在第三安装支架63的底部,第一吸料块64的底部设有若干个用于吸取坯料的第一吸嘴641,工作时,第一x轴线性模组61和第一z线性模组可带动第一吸料块64伸入到粉末成型压机的出料工位内吸取坯料,然后将吸取到的坯料移送至移料排坯机构7的取料工位内,在本实施例中,坯料取出机构6所吸取的坯料需要先经过除毛刺吹尘机构103将坯料表面的毛刺和浮沉除去后再放入到称重检测机构104的定位治具1041上,检测合格后再由吸料排坯机构7对合格的坯料进行吸料排坯工作。

31.如图8和图9所示,吸料排坯机构7包括第二x轴线性模组71、第二z轴线性模组72、第四安装支架73、变距模组74和第二吸料块75,第二x轴线性模组71水平安装在支撑架1021的顶部并位于排坯工位的上方,第二z轴线性模组72竖直安装在第二x轴线性模组71的输出部位上,第四安装支架73的顶部与第二z轴线性模组72的输出部位相连接,变距模组74安装

在第四安装支架73的底部,在具体实施时,变距模组74可以采用市面上任意一种现有的变距装置,第二吸料块75设有若干个并分别安装在变距模组74的若干个输出部位上,若干个第二吸料块75的底部均设有用于吸取坯料的第二吸嘴751,工作时,第二x轴线性模组71和第二z轴线性模组72可带动若干个第二吸料块75吸取若干个坯料,并通过变距模组74改变若干个第二吸料块75之间的距离,从而改变坯料排列的密度,能够在相同面积的料盘上排列更多的坯料,极大地提高了工作效率。

32.如图10和图11所示,料盘移送机构8包括托盘架81、第二推盘块82、推盘块升降气缸83、第二y轴线性模组84、第三x轴线性模组85、第五安装支架86、第三z轴线性模组87和第一升降滑轨88,第五安装支架86可升降地安装在机架1内,第三z轴线性模组87和第一升降滑轨88均竖直地间隔安装在机架1的内部,第五安装支架86的一端与第三z轴线性模组87的输出部位相连接,第五安装支架86的另一端滑动连接在第一升降滑轨88上,托盘架81可平移地安装在第五安装支架86上,第三x轴线性模组85安装在第五安装支架86的顶面,托盘架81的底部与第三x轴线性模组85的输出部位相连接,第二y轴线性模组84安装在托盘架81的内部的底部,推盘块升降气缸83朝上地安装在第二y轴线性模组84的输出部位上,第二推盘块82安装在推盘块升降气缸83的输出杆上,托盘架81的顶部设有用于接收由排坯工位内退出的满料盘的暂存位811,工作时,第二y轴线性模组84和第三z轴线性模组87可带动托盘架81移动,能够将托盘架81的暂存位811的出料端与料盘存放车9的进料端相互对齐,然后推盘块升降气缸83带动第二推盘块82向上移动至与暂存位811内的料盘保持平齐,接着在第二y轴线性模组84的带动下,第二推盘块82抵接在料盘的侧面并将其推入到料盘存放车9的存放位911内。

33.如图14所示,料盘存放车9包括车架91、第二料盘托板35、车轮92和把手93,车架91的内部的顶部设有若干个用于存放料盘的存放位911,把手93设有若干个并分别安装在车架91的外侧面,车轮92设有若干个并均安装在车架91的底部,方便操作人员转移料盘,提高了工作效率。

34.如图12至图14所示,还包括用于将料盘存放车9固定连接在机架1上的限位机构101,在本实施中,限位机构101包括旋转下压气缸1011、导向轮1012、导向轮1012安装板、定位销1014、定位销安装座1015、第二升降滑轨1016和定位块1017,导向轮安装座1013设有若干个并对称地安装在机架1与料盘存放车9相连接的外侧面的两侧,每个导向轮安装座1013的内侧面均设有向远离机架1的方向向外倾斜的导向斜面,导向轮1012设有若干个并分别可转动地安装在各自对应的导向轮安装座1013的内侧的顶部,若干个导向轮1012的内侧面均向内突出各自对应的导向轮安装座1013的内侧面,旋转下压气缸1011设有若干个并分别对称地安装在机架1与料盘存放车9相连接的外侧面的两侧,若干个旋转下压气缸1011的输出部位均设有限位压块10111,车架91的内部设有水平布置的隔板94,第二升降滑轨1016竖直地安装在隔板94的底面靠近机架1的一侧,定位销1014通过定位销安装座1015可升降地滑动连接在第二升降滑轨1016上,定位块1017安装在机架1的外侧面的底部,定位块1017上设有供定位销1014插入的定位孔10171,定位孔10171与定位销1014相互对齐,工作时,将定位销1014插置于定位孔10171内,能够保证料盘存放车9的位置准确。

35.如图12至图14所示,还包括用于保证料盘存放车9的位置准确的水平支撑机构102,在本实施例中,水平支撑机构102包括支撑架1021、顶升气缸1022、第一调平气缸1023

和第二调平气缸1024,支撑架1021位于车架91的底部的内部,顶升气缸1022设有若干个并均朝上地安装在支撑架1021上,第一调平气缸1023设有两个并均水平地安装在支撑架1021内,第二调平气缸1024设有两个并分别朝上地安装在两个第二调平气缸1024的输出部位上,工作时,若干个顶升气缸1022的输出杆可向上抵接在车架91的隔板94的底面上,并能够将车架91向上顶起,两个第一调平气缸1023可带动两个第二调平气缸1024沿着车架91的长度方向平移,两个第二调平气缸1024的输出杆均可向上抵接在车架91的隔板94的底面上,能够通过调整第一调平气缸1023和第二调平旗杆来使得车架91在被顶升后能够保持水平,在车架91到达正确位置后,若干个旋转下压气缸1011带动各自对应的限位压块10111压紧在车架91上,从而将料盘存放车9牢固地安装在机架1上。

36.如图16和图17所示,还包括用于除去坯料表面毛刺和浮尘的除毛刺吹尘机构103,以及用于检测坯料重量的称重检测机构104,在本实施中,除毛刺吹尘机构103包括第六安装支架1031、除毛刺刷毛1032、刷毛旋转电机1033、吹气板1034、吸尘漏斗接头1035、滤网1036和挡板1037,第六安装支架1031安装在安装台面11上并位于料盘流道定位机构5的一侧,吹气板1034设有两个并对称地间隔安装在第六安装支架1031的顶部,刷毛旋转电机1033朝上地安装在第六安装支架1031的顶部并位于两个吹气板1034之间,除毛刺刷毛1032朝上地安装在刷毛旋转电机1033的输出部位上,第六安装支架1031的顶部开设有吸尘口1038,吸尘口1038位于两个吹气板1034之间,滤网1036安装在吸尘口1038的顶部,吸尘漏斗接头1035安装在吸尘口1038的底部,挡板1037设有两个并分别安装在第六安装支架1031的顶部,两个挡板1037分别位于吸尘口1038和除毛刺刷毛1032的外侧,工作时,由坯料取出机构6将吸取到的坯料移送至除毛刺吹尘机构103内,然后刷毛旋转电机1033带动除毛刺刷毛1032旋转以扫落坯料上面的毛刺,接着由通过气管连接着气源的吹气板1034向坯料吹气,将其上粘连的浮尘吹落,最后由通过气管连接着吸尘装置的吸尘漏斗接头1035将吹落的浮尘吸走收集起来,能够有效提高坯料成型质量。

37.在本实例中,称重检测机构104包括定位治具1041和称重台1042,称重台1042安装在安装台面11上并位于料盘流道定位机构5与除毛刺吹尘机构103之间,定位治具1041安装在称重台1042的顶部,工作时,由坯料取出机构6将完成除毛刺吹尘工作后的坯料移送至定位治具1041上,通过称重台1042检测坯料的重量,对于合格品由吸料排坯机构7取走进行排坯工作,对于不合格品则将其移送至废品箱,能够及时发现坯料的缺陷,提高了产品的成型质量和良品率,降低了生产成本。

38.综上所述,本发明的结构简单,设计合理,能够完成空料板的自动供给、料板的自动定位、坯料的自动取料和自动排列摆盘以及满料盘的自动存放等一系列自动化作业,自动化程度高,大大地提高了生产效率,降低了操作人员的劳动强度,减少了生产成本,能够满足企业大规模的生产需求。

39.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1