一种铝箔袋理袋封口方法及自动理袋封口装置与流程

1.本发明涉及铝箔袋封口包装技术领域,具体涉及一种铝箔袋理袋封口方法及自动理袋封口装置。

背景技术:

2.目前,市场上对铝箔袋封口理袋机构是利用开袋的四根撑杆合并后向袋口两边撑开达到理袋作用,在撑开完成理袋后进行封口,凡是在撑杆存在时无法完成焊接风封口操作,在撑杆下撤后,铝箔袋由于缺乏支撑和固定,无法保证焊接封口时袋口平整,导致封口质量不良,封口有折皱、会产生漏气。

技术实现要素:

3.技术目的:针对现有铝箔袋封口装置无法在理袋的同时完成焊接封口,导致封口有折皱,容易漏气的不足,本发明公开了一种现有结构理袋不平整,封口质量不佳问题的铝箔袋理袋封口方法及自动理袋封口装置。

4.技术方案:为实现上述技术目的,本发明采用了如下技术方案:一种铝箔袋理袋封口方法,包括步骤:s01、将装有产品的铝箔袋放置在托盘上,袋口朝向理袋装置所在一侧,由托盘将铝箔袋输送至理袋装置处,理袋装置的理袋板伸入铝箔袋的袋口内,由理袋气缸推动理袋板向铝箔袋的侧边移动,将铝箔袋的袋口撑平;s02、在将袋口撑平后,铝箔袋袋口的两侧通过夹爪气缸夹紧上下表面;再由拉带气缸带动夹爪气缸移动,将铝箔袋袋口向两侧拉紧;s03、最后,位于铝箔袋的袋口上方的焊接装置下降,完成铝箔袋的袋口封口,由理袋伸缩气缸带动理袋装置向远离铝箔袋的一侧移动,理袋板从铝箔袋中撤出。

5.优选地,本发明在步骤s03中,在进行袋口封口前,通过抽真空吸嘴对铝箔袋内部进行抽真空,抽真空吸嘴与理袋板通过理袋伸缩气缸带动同步进行移动。

6.优选地,本发明在步骤s03中,焊接装置进行焊接封口前,通过密封板对理袋完成的袋口进行下压密封。

7.优选地,本发明在步骤s02中,夹爪气缸数量设置为4组,四组夹爪气缸形成矩形的夹持拉紧区域,焊接封口位置位于矩形的夹持拉紧区域内。

8.一种使用上述封口方法的铝箔袋自动理袋封口装置,包括托盘、理袋装置、拉带装置及焊接装置,托盘设置在托盘移载装置上,由托盘移载装置带动托盘在水平方向上前后移动,理袋装置、拉带装置以及焊接装置均设置在升降架上,与升降架之间均通过连接板连接,理袋装置包括两个驱动方向相背的理袋气缸,理袋气缸的驱动端设有理袋板,通过理袋气缸带动理袋板在铝箔袋的袋口内向两侧移动;拉带装置包括设置在铝箔袋两侧的夹爪气缸以及用于带动夹爪气缸在夹住铝箔袋边缘后向两侧拉紧的拉带气缸,夹爪气缸固定在拉带气缸的驱动端,夹爪气缸的夹爪分处于铝箔袋的上、下表面;焊接装置包括焊接气缸和焊

接板,焊接气缸位于铝箔袋的正上方,驱动端正对铝箔袋的上表面,焊接板安装在焊接气缸的驱动端,在铝箔袋被拉紧后,焊接气缸带动焊接板下移,进行铝箔袋袋口的焊接封口。

9.优选地,本发明的理袋气缸设置在驱动方向与托盘移动方向平行的理袋伸缩气缸上,理袋伸缩气缸通过气缸安装板固定在升降架上;在理袋伸缩气缸的驱动端还装设有抽真空吸嘴,抽真空吸嘴与理袋板的朝向一致,在理袋完成后通过抽真空吸嘴进行铝箔袋内部的抽真空。

10.优选地,本发明的理袋板采用l状结构,包括与理袋气缸连接的连接部以及朝向铝箔袋袋口所在一侧的理袋部,理袋部的高度与夹爪气缸的夹爪夹持中心一致。

11.优选地,本发明的拉带气缸通过拉带气缸安装板对称安装在铝箔袋的两侧,拉带气缸安装板的端部通过连接板与设置在升降架上的固定安装板固定连接;拉带气缸安装板竖直设置,板面的长度方向与托盘的移动方向相平行,拉带气缸位于拉带气缸安装板靠近铝箔袋的一侧,拉带气缸的驱动方向与托盘的移动方向相垂直,夹爪气缸通过夹爪气缸安装板固定在拉带气缸的驱动端。

12.优选地,本发明的夹爪气缸和拉带气缸的数量为4组,对称设置在铝箔袋的两侧,4组夹爪气缸的夹持拉紧区域形成矩形的密封焊接区,焊接装置的焊接板在竖直方向上与密封焊接区相对应。

13.优选地,本发明的焊接气缸上并排固定有密封气缸,密封气缸位于靠近铝箔袋的一侧,在密封气缸的驱动端设有密封板,密封板与焊接板并排设置,在进行焊接前,由密封板将理袋完成的铝箔袋袋口压紧。

14.有益效果:本发明所提供的一种铝箔袋理袋封口方法及自动理袋封口装置具有如下有益效果:1、本发明通过理袋装置进行铝箔袋袋口撑平,并由夹爪气缸夹紧,拉带气缸带动夹爪气缸向两侧拉紧,在进行焊接封口过程中,可以始终保持铝箔袋开口处的表面平整,封口质量好,不会产生折皱和漏气现象。

15.2、本发明抽真空吸嘴与理袋板在理袋伸缩气缸的带动下可以同步前后进行移动,保证抽真空的效果,并且在封口时能够始终维持抽真空状态。

16.3、本发明在焊接板的一侧设置密封板,通过密封板预先对已经理袋完成的铝箔袋压紧,辅助进行焊接封口,进一步保证封口过程中袋口的平稳。

17.4、本发明通过对称设置的四组夹爪气缸进行袋口的夹持并拉紧,将焊接封口区域设定在夹爪气缸形成的矩形区域内,在对袋口进行夹持拉紧保持平整的同时,即可完成焊接封口,保证封口质量。

18.5、本发明的理袋装置、拉带装置以及焊接装置均设置在升降架上,通过升降架调整各装置的竖直高度,可以适应不同类型的铝箔袋夹紧需求。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍。

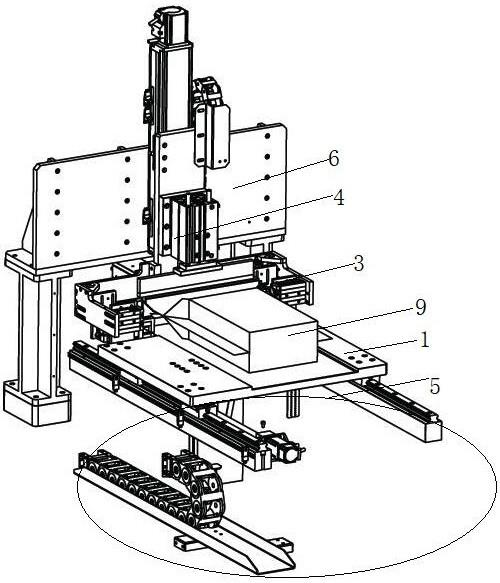

20.图1为本发明封口装置整体结构图;图2为本发明理袋装置和拉带装置结构图;

图3为本发明理袋装置和拉带装置俯视图;图4为本发明焊接装置结构图;其中,1-托盘、2-理袋装置、3-拉带装置、4-焊接装置、5-托盘移载装置、6-升降架、7-理袋气缸、8-理袋板、9-铝箔袋、10-夹爪气缸、11-拉带气缸、12-焊接气缸、13-焊接板、14-理袋伸缩气缸、15-气缸安装板、16-抽真空吸嘴、17-拉带气缸安装板、18-固定安装板、19-夹爪气缸安装板、20-密封气缸、21-密封板。

具体实施方式

21.下面通过一较佳实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

22.本发明公开一种铝箔袋理袋封口方法,包括步骤:s01、将装有产品的铝箔袋放置在托盘上,袋口朝向理袋装置所在一侧,由托盘将铝箔袋输送至理袋装置处,理袋装置的理袋板伸入铝箔袋的袋口内,由理袋气缸推动理袋板向铝箔袋的侧边移动,将铝箔袋的袋口撑平;s02、在将袋口撑平后,铝箔袋袋口的两侧通过夹爪气缸夹紧上下表面;再由拉带气缸带动夹爪气缸移动,将铝箔袋袋口向两侧拉紧;作为优选,本发明将夹爪气缸数量设置为4组,四组夹爪气缸形成矩形的夹持拉紧区域,焊接封口位置位于矩形的夹持拉紧区域内。

23.s03、最后,位于铝箔袋的袋口上方的焊接装置下降,完成铝箔袋的袋口封口,由理袋伸缩气缸带动理袋装置向远离铝箔袋的一侧移动,理袋板从铝箔袋中撤出。

24.在步骤s03中,在进行袋口封口前,通过抽真空吸嘴对铝箔袋内部进行抽真空,抽真空吸嘴与理袋板通过理袋伸缩气缸带动同步进行移动;焊接装置进行焊接封口前,通过密封板对理袋完成的袋口进行下压密封。

25.本发明还提供一种铝箔袋自动理袋封口装置,使用上述铝箔袋理袋封口方法进行铝箔袋的封口,封口装置结构如图1-图4所示,包括托盘1、理袋装置2、拉带装置3及焊接装置4,托盘1设置在托盘移载装置5上,由托盘移载装置5带动托盘1在水平方向上前后移动,理袋装置2、拉带装置3以及焊接装置4均设置在升降架6上,与升降架6之间均通过连接板连接,理袋装置2包括两个驱动方向相背的理袋气缸7,理袋气缸7的驱动端设有理袋板8,通过理袋气缸7带动理袋板8在铝箔袋9的袋口内向两侧移动;拉带装置3包括设置在铝箔袋9两侧的夹爪气缸10以及用于带动夹爪气缸10在夹住铝箔袋9边缘后向两侧拉紧的拉带气缸11,夹爪气缸10固定在拉带气缸11的驱动端,夹爪气缸10的夹爪分处于铝箔袋9的上、下表面;焊接装置4包括焊接气缸12和焊接板13,焊接气缸12位于铝箔袋9的正上方,驱动端正对铝箔袋9的上表面,焊接板13安装在焊接气缸12的驱动端,在铝箔袋9被拉紧后,焊接气缸12带动焊接板13下移,进行铝箔袋9袋口的焊接封口。

26.本发明的所述理袋气缸7设置在驱动方向与托盘移动方向平行的理袋伸缩气缸14上,理袋伸缩气缸14通过气缸安装板15固定在升降架6上;在理袋伸缩气缸14的驱动端还装设有抽真空吸嘴16,抽真空吸嘴16与理袋板8的朝向一致,在理袋完成后通过抽真空吸嘴16进行铝箔袋9内部的抽真空。理袋板8采用l状结构,包括与理袋气缸连接的连接部以及朝向铝箔袋袋口所在一侧的理袋部,理袋部的高度与夹爪气缸10的夹爪夹持中心一致。

27.拉带气缸11通过拉带气缸安装板17对称安装在铝箔袋9的两侧,拉带气缸安装板17的端部通过连接板与设置在升降架6上的固定安装板18固定连接;拉带气缸安装板17竖直设置,板面的长度方向与托盘1的移动方向相平行,拉带气缸11位于拉带气缸安装板17靠近铝箔袋9的一侧,拉带气缸11的驱动方向与托盘1的移动方向相垂直,夹爪气缸10通过夹爪气缸安装板19固定在拉带气缸11的驱动端。

28.为了在夹持的同时保证封口的平整性,本发明将夹爪气缸10和拉带气缸11的数量设置为4组,对称设置在铝箔袋9的两侧,4组夹爪气缸10的夹持拉紧区域形成矩形的密封焊接区,焊接装置4的焊接板13在竖直方向上与密封焊接区相对应。在焊接气缸12上并排固定有密封气缸20,密封气缸20位于靠近铝箔袋9的一侧,在密封气缸20的驱动端设有密封板21,密封板21与焊接板13并排设置,在进行焊接前,由密封板21将理袋完成的铝箔袋9袋口压紧。

29.本发明的封口装置具体操作步骤如下:在将装有产品的铝箔袋9放置在托盘移载装置5上,升降架6通过气缸驱动下降,使理袋装置2、拉带装置3与铝箔袋袋口处于同一水平高度,然后托盘移载装置5带动托盘1向理袋装置2所在一侧进行移动,理袋板8的理袋部伸入铝箔袋9的袋口内,理袋气缸7带动理袋板8向两侧移动,将铝箔袋的袋口撑平,同时位于两侧的夹爪气缸33动作,将铝箔袋开口两侧夹紧,拉袋气缸11拉动夹爪气缸33向远离铝箔袋的一侧移动,将袋口进一步拉平整,在4个夹爪气缸10之间形成密封焊接区域,位于该区域上方的密封气缸20下降,密封板21将袋口压紧,理袋伸缩气缸14后退,带动理袋装置2后移,将理袋板8和抽真空吸嘴16从袋口抽出,然后焊接气缸12下降,带动焊接板13下降,焊接铝箔袋的袋口。

30.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1