一种海铁联运集装箱卷钢立装方法及集装箱与流程

1.本发明属于物流运输技术领域,具体涉及一种海铁联运集装箱卷钢立装方法及集装箱。

背景技术:

2.随着国内、国际集装箱交通运输模式的不断发展与客户对安全成本效率需求,集装箱卷钢的运输也从单一的汽车运输逐步转变为铁路货运+海路船运+公路汽运短驳为主的海铁多式联运模式。该模式为客户从成本路径优化与运输效率上有了很大的提升。但是从集装箱卷钢货装安全维度考虑铁路货运、海路船运、公路汽运的多种模式共用却造成了卷钢入箱加固操作的难度,既要承受铁路前后惯性力,海上运输的上下惯性力,还要承受公路汽运的外甩惯性力。如果集装箱卷钢加固方案解决不了上述惯性力,就会造成卷钢偏移、偏载,松动滚动碰撞损坏货物,严重时会造成人员伤害安全事故发生。

3.现在的集装箱装运卷钢基本为卧卷模式装载入箱加固,因为卷钢为圆柱形状,卧卷状态下卷钢与箱底之间接触面积最小,固定的难度较大,极易发生在箱内发生翻滚与窜动,造成货物与箱体的损坏事故发生。而且卧卷实用叉车入箱时需要进行多次调换卷钢的角度,至少两台叉车同时作业,作业效率相对低下,同时增加了作业的步骤与成本。

4.因集装箱尺寸容积的固定不变的,装载卷钢是按照箱体属性确定统一的额定标重,越是贴近于额定标重也就更能够为客户节约运输成本。但是,因卷钢的密度与卷径宽度问题,就会造成部分卧装卷钢占用集装箱体积较大,但是实际的装箱的个数较少,额定标重达不到,造成成本利用率低。

技术实现要素:

5.本发明的目的提供一种海铁联运集装箱卷钢立装方法及集装箱,以解决上述背景技术中存在的运输惯性力、与箱底接触摩擦面,箱体空间利用率缺陷的问题。

6.为实现上述目的,本技术是通过以下技术方案实现的:

7.一种海铁联运集装箱卷钢立装方法,包括以下步骤:

8.s1、将待装箱的每个卷钢放置于一个托盘上,托盘平面与卷钢底面相符合,托盘的凸出部伸入卷钢的空心内;

9.s2、将第一隔离缓冲架放置于集装箱内且与其中的一个宽侧边接触;

10.s3、通过装箱设备将设定数量的第一批带托盘的卷钢放置于集装箱内;

11.s4、在第一批带托盘的卷钢的外侧放置设定宽度的第二隔离缓冲架;

12.s5、通过装箱设备将设定数量的第二批带托盘的卷钢放置于集装箱内;

13.s6、在两批带托盘的卷钢与集装箱长度方向侧边之间放置侧固定装置,同时使用钢丝绳对每批带托盘卷钢在运输惯性力的上、下、左、右四个角度予以纤拉;

14.s7、在第二批带托盘的外侧放置第三隔离缓冲架,在每个卷钢的上方放置一个托盘,托盘的凸出部伸入卷钢的空心内;

15.s8、关闭集装箱的宽度方向侧边/长度方向侧边及顶边,完成装配。

16.一种海铁联运集装箱卷钢立装方法,包括以下步骤:

17.s1、将待装箱的每个卷钢放置于一个托盘上,托盘平面与卷钢底面相符合,托盘的凸出部伸入卷钢的空心内;

18.s2、将第一隔离缓冲架放置于集装箱内且与其中的一个宽侧边接触;

19.s3、通过装箱设备将设定数量的第一批带托盘的卷钢放置于集装箱内;

20.s4、通过检测装置检测集装箱的待平衡重心位置,并结合卷钢的外径,在第一批带托盘的卷钢的外侧放置设定宽度的第二隔离缓冲架;

21.s5、通过装箱设备将设定数量的第二批带托盘的卷钢放置于集装箱内;

22.s6、在两批带托盘的卷钢与集装箱长度方向侧边之间放置侧固定装置,同时使用钢丝绳对每批带托盘卷钢在运输惯性力的上、下、左、右四个角度予以纤拉;

23.s7、在第二批带托盘的外侧放置第三隔离缓冲架,在每个卷钢的上方放置一个托盘,托盘的凸出部伸入卷钢的空心内;

24.s8、关闭集装箱的宽度方向侧边/长度方向侧边及顶边,完成装配。

25.进一步的,一种海铁联运集装箱卷钢立装方法,包括以下步骤:

26.s1、将待装箱的每个卷钢放置于一个托盘上,托盘平面与卷钢底面相符合,托盘的凸出部伸入卷钢的空心内;

27.s2、通过装箱设备将设定数量的第一批带托盘的卷钢放置于集装箱内;

28.s3、检测装置检测集装箱的待平衡重心位置,若待平衡重心位置与集装箱的重心位置重合或差值在设定范围内,检测装置发送信号给装箱设备,装箱设备离开第一批带托盘的卷钢,完成卷钢的放置;

29.s4、将第一隔离缓冲架及第三隔离缓冲架放置于集装箱内第一批带托盘的卷钢的两侧;

30.s5、在第一批带托盘的卷钢与集装箱长度方向侧边之间放置侧固定装置,同时使用钢丝绳对每批带托盘卷钢在运输惯性力的上、下、左、右四个角度予以纤拉;

31.s6、在每个卷钢的上方放置一个托盘,托盘的凸出部伸入卷钢的空心内;

32.s7、关闭集装箱的宽度方向侧边/长度方向侧边及顶边,完成装配。

33.进一步的,一种海铁联运集装箱卷钢立装方法,包括以下步骤:

34.s1、将待装箱的每个卷钢放置于一个托盘上,托盘平面与卷钢底面相符合,托盘的凸出部伸入卷钢的空心内;

35.s2、将第一隔离缓冲架放置于集装箱内且与其中的一个宽侧边接触;

36.s3、通过装箱设备将设定数量的第一批带托盘的卷钢放置于集装箱内;

37.s4、通过检测装置检测集装箱的待平衡重心位置,并结合卷钢的外径,在第一批带托盘的卷钢的外侧放置设定宽度的第二隔离缓冲架;

38.s5、通过装箱设备将设定数量的第二批带托盘的卷钢放置于集装箱内;

39.s6、重复步骤s4和s5,将设定数量的第n批带托盘的卷钢放置于集装箱内,其中n≥3;

40.s7、在每批带托盘的卷钢与集装箱长度方向侧边之间放置侧固定装置,同时使用钢丝绳对每批带托盘卷钢在运输惯性力的上、下、左、右四个角度予以纤拉;

41.s8、在最后一批带托盘的外侧放置第三隔离缓冲架,在每个卷钢的上方放置一个托盘,托盘的凸出部伸入卷钢的空心内;

42.s9、关闭集装箱的宽度方向侧边/长度方向侧边及顶边,完成装配。

43.进一步的,凸出部为圆锥台结构。

44.进一步的,第一隔离缓冲架、第二隔离缓冲架及第三隔离缓冲架的高度均相同,宽度相同或不相同。

45.进一步的,第一隔离缓冲架、第二隔离缓冲架及第三隔离缓冲架的材质相同,且硬度小于卷钢的硬度。

46.进一步的,在步骤s5之后通过检测装置检测集装箱的实际重心与理论重心的差是否在设定范围内,若不在设定范围内,通过调整第二批带托盘的卷钢及更换第二隔离缓冲架。

47.一种集装箱,用于上述任一项的海铁联运集装箱卷钢立装方法,其特征在于,包括集装箱本体,在集装箱本体内通过隔离缓冲架分隔出一个以上的卷钢放置空间;

48.在卷钢放置空间的两则均设置有侧固定装置,用于从侧部固定卷钢;在集装箱的底部设置有固定环,用于固定钢丝绳。

49.进一步的,各个卷钢放置空间的大小相同。

50.进一步的,还包括托盘,所述托盘包括托盘本体及设置于托盘本体上的凸出部,所述凸出部的轴向中线与托盘本体的轴向中线重合,且凸出部为圆锥台结构。

51.本发明的有益效果是:

52.本技术方案采用竖式的装箱方式,增大了卷钢与箱底接触面积,并且避免了卷钢卧式装箱的滚动势能,通过在集装箱内设置隔离缓冲架,并且通过检测装置检测重心的准确位置及通过调整隔离缓冲架的宽度等,保证了在正常运输过程中集装箱的重心的稳定。

53.并通过在卷钢在集装箱内形成固定的捆绑单元,根据数量不同的单元之间又通过隔离木框架与钢丝绳的捆绑与纤拉作用进行了消除硬性的碰撞的同时中和了不同运输模式下的惯性力,保障了海铁多式联运的运输安全。合理的利用了集装箱上部的空间增加了额定的装载质量与体积,降低了客户的装箱成本。集装箱立装方案还减少了卧卷装箱需要多次调整角度的问题,提升了装箱作业的工作效率。

54.本技术方案对于铁路专用线、铁路货场的海铁联运集装箱装载卷钢有着极大的复制性与推广价值。

附图说明

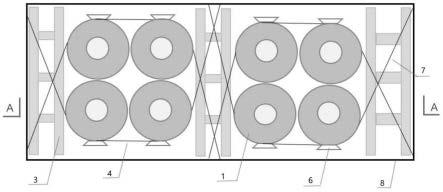

55.图1为移除集装箱上底后的俯视图。

56.图2为图1的a-a剖视图。

57.附图标记说明:

58.1—卷钢;2—托盘;3—第一隔离缓冲架;4—钢丝绳;5—第二隔离缓冲架;6—侧固定装置;7—第三隔离缓冲架;8—集装箱本体;9—凸出部。

具体实施方式

59.以下结合附图对本发明的技术方案进行详细说明,以下的实施例仅是示例性的,

仅能用来解释和说明本发明的技术方案,而不能解释为是对本发明技术方案的限制。

60.如图1所示,本技术的集装箱的外壳采用海铁联运集装箱,在本技术的技术方案中,并不是仅能采用此种集装箱,而是现所有能够用于卷钢运输的集装箱均适用于本技术的技术方案。

61.在此,以集装箱外壳的常规形状为例进行说明,常规的集装箱为长方盒形结构,包括上底、下底、两个长度方向侧边及两个宽度方向侧边,通常长度方向侧边的长度大于宽度方向侧边的长度。集装箱的其余方面均为常规技术,在此不进行详细的说明。

62.本技术的卷钢1是指在生产时,通过卷制后形成的空心圆筒形结构,且卷钢的上端面与下端面均为圆环形,此卷钢形状及结构也均为常规结构及形状,不需要为适应本技术的技术方案而改变卷钢的生产方式或卷钢的形状及结构等。

63.本技术卷钢在装入集装箱前,每个卷钢均竖向放置于一个托盘2上,托盘的上平面与卷钢底面相符合,托盘2的凸出部9伸入卷钢的空心内。在本技术的技术方案中,凸出部为圆锥台结构,托盘的结构便于装箱设备的转运,比如吊装机械或叉车等。

64.如图1和图2所示,本技术的集装箱包括集装箱本体8,也即前述的集装箱外壳,在集装箱本体内通过第一隔离缓冲架3、第二隔离缓冲架5及第三隔离缓冲架7分隔出第一卷钢放置空间及第二卷钢放置空间。第一隔离缓冲架、第二隔离缓冲架及第三隔离缓冲架的高度均相同,宽度相同或不相同。第一隔离缓冲架、第二隔离缓冲架及第三隔离缓冲架的材质相同,且硬度小于卷钢的硬度。

65.在本技术的其它实施例中,集装箱本体内也可以仅由第一隔离缓冲架和第三隔离缓冲架分隔成一个卷钢放置空间;同样的,第二隔离缓冲架也可以为两个或两个以上,因此也可以在集装箱本体内形成第三卷钢放置空间、第四卷钢放置空间等等,具体的数量根据集装箱的长度来决定。

66.在第一卷钢放置空间的两侧及第二卷钢放置空间的两侧均设置有侧固定装置6,用于从侧部固定卷钢;在集装箱的底部设置有固定环,用于固定钢丝绳4。同样的,当卷钢放置空间为一个或多于两个时,每个卷钢放置空间的两侧均设置有侧固定装置,用于固定卷钢向集装箱长度方向侧边方向的力。

67.在本实施例中,使用在集装箱本体内设置有两个卷钢放置空间为例进行说明,此时,第一卷钢放置空间及第二卷钢放置空间的大小相同,且集装箱的重心位于第一卷钢放置空间与第二卷钢放置空间之间。当在集装箱本体内设置一个卷钢放置空间时,装入卷钢后集装箱的重心应当与集装箱本体的重心及卷钢放置空间的中心的重合度在设定范围内,以防止装箱后的集装箱的重心偏差而影响堆垛的稳定性。

68.本技术的集装箱还包括托盘,托盘的数量根据需要设定,活动设置于集装箱本体内,托盘包括托盘本体及设置于托盘本体上的凸出部,凸出部的轴向中线与托盘本体的轴向中线重合,且凸出部为圆锥台结构。

69.实施例1

70.一种海铁联运集装箱卷钢立装方法,包括以下步骤:

71.s1、将待装箱的每个卷钢放置于一个托盘上,托盘平面与卷钢底面相符合,托盘的凸出部伸入卷钢的空心内。

72.s2、将第一隔离缓冲架放置于集装箱内且与其中的一个宽侧边接触。

73.s3、通过装箱设备将设定数量的第一批带托盘的卷钢放置于集装箱内。

74.s4、在第一批带托盘的卷钢的外侧放置设定宽度的第二隔离缓冲架。

75.s5、通过装箱设备将设定数量的第二批带托盘的卷钢放置于集装箱内。

76.s6、在两批带托盘的卷钢与集装箱长度方向侧边之间放置侧固定装置,同时使用钢丝绳对每批带托盘卷钢在运输惯性力的上、下、左、右四个角度予以纤拉。

77.s7、在第二批带托盘的外侧放置第三隔离缓冲架,在每个卷钢的上方放置一个托盘,托盘的凸出部伸入卷钢的空心内。

78.s8、关闭集装箱的宽度方向侧边/长度方向侧边及顶边,完成装配。

79.实施例2

80.本技术还提供一种海铁联运集装箱卷钢立装方法,包括以下步骤:

81.s1、将待装箱的每个卷钢放置于一个托盘上,托盘平面与卷钢底面相符合,托盘的凸出部伸入卷钢的空心内。

82.s2、将第一隔离缓冲架放置于集装箱内且与其中的一个宽侧边接触并固定。

83.s3、通过装箱设备将设定数量的第一批带托盘的卷钢放置于集装箱内;此处的第一批带托盘的卷钢的数量为一个或一个以上,具体根据集装箱的尺寸进行确定。

84.s4、通过检测装置检测集装箱的待平衡重心位置(此处的待平衡重心位置实际上是指待装箱完毕后,集装箱的重心位置),并结合卷钢的外径,在第一批带托盘的卷钢的外侧放置设定宽度的第二隔离缓冲架,此处的第二隔离缓冲架根据实际使用的集装箱,可以不使用或使用一个、两个、三个等等。在本技术中,第二隔离缓冲架的宽度可以根据标准集装箱的尺寸及现标准卷钢的尺寸进行预先设置多种规格。

85.s5、通过装箱设备将设定数量的第二批带托盘的卷钢放置于集装箱内;在本技术的技术方案中,第二批带托盘的卷钢数量与第一批带托盘的卷钢数量相同,同样的,若包括第三批、第四批等带托盘的卷钢数量均应当与第一批带托盘的卷钢的数量相同。

86.在装入第二批带托盘的卷钢后,通过检测装置检测集装箱的实际重心与理论重心的差是否在设定范围内,若不在设定范围内,通过调整第二批带托盘的卷钢及更换第二隔离缓冲架。

87.s6、在两批带托盘的卷钢与集装箱长度方向侧边之间放置侧固定装置,同时使用钢丝绳对每批带托盘卷钢在运输惯性力的上、下、左、右四个角度予以纤拉。

88.s7、在第二批带托盘的外侧放置第三隔离缓冲架,在个卷钢的上方放置一个托盘,托盘的凸出部伸入卷钢的空心内。

89.s8、关闭集装箱的宽度方向侧边/长度方向侧边及上底,完成装配。

90.实施例3

91.一种海铁联运集装箱卷钢立装方法,包括以下步骤:

92.s1、将待装箱的每个卷钢放置于一个托盘上,托盘平面与卷钢底面相符合,托盘的凸出部伸入卷钢的空心内。

93.s2、通过装箱设备将设定数量的第一批带托盘的卷钢放置于集装箱内。

94.s3、检测装置检测集装箱的待平衡重心位置,若待平衡重心位置与集装箱的重心位置重合或差值在设定范围内,检测装置发送信号给装箱设备,装箱设备离开第一批带托盘的卷钢,完成卷钢的放置。

95.s4、将第一隔离缓冲架及第三隔离缓冲架放置于集装箱内第一批带托盘的卷钢的两侧。

96.s5、在第一批带托盘的卷钢与集装箱长度方向侧边之间放置侧固定装置,同时使用钢丝绳对每批带托盘卷钢在运输惯性力的上、下、左、右四个角度予以纤拉。

97.s6、在每个卷钢的上方放置一个托盘,托盘的凸出部伸入卷钢的空心内。

98.s7、关闭集装箱的宽度方向侧边/长度方向侧边及顶边,完成装配。

99.实施例4

100.一种海铁联运集装箱卷钢立装方法,包括以下步骤:

101.s1、将待装箱的每个卷钢放置于一个托盘上,托盘平面与卷钢底面相符合,托盘的凸出部伸入卷钢的空心内。

102.s2、将第一隔离缓冲架放置于集装箱内且与其中的一个宽侧边接触。

103.s3、通过装箱设备将设定数量的第一批带托盘的卷钢放置于集装箱内。

104.s4、通过检测装置检测集装箱的待平衡重心位置,并结合卷钢的外径,在第一批带托盘的卷钢的外侧放置设定宽度的第二隔离缓冲架。

105.s5、通过装箱设备将设定数量的第二批带托盘的卷钢放置于集装箱内。

106.s6、重复步骤s4和s5,将设定数量的第n批带托盘的卷钢放置于集装箱内,其中n≥3;在本实施例中,以n等3为例进行说明。

107.s7、在每批带托盘的卷钢与集装箱长度方向侧边之间放置侧固定装置,同时使用钢丝绳对每批带托盘卷钢在运输惯性力的上、下、左、右四个角度予以纤拉。

108.s8、在最后一批带托盘的外侧放置第三隔离缓冲架,在每个卷钢的上方放置一个托盘,托盘的凸出部伸入卷钢的空心内。

109.s9、关闭集装箱的宽度方向侧边/长度方向侧边及顶边,完成装配。

110.以上所述仅是本发明的优选实施方式对本发明的详细说明,但是并非用以限定本发明,对于本技术领域的技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干修改和改进,因此本发明的保护范围应以权利要求书所述范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1