一种复合全接液浮盘及其制备方法与流程

1.本发明涉及全接液浮盘技术领域,具体的,涉及一种复合全接液浮盘及其制备方法。

背景技术:

2.内浮盘指的是能够始终漂浮在液体石油化工产品液面上并随之上下浮动升降的浮动顶盖。在液体石油化工品储罐中,内浮盘能够科学合理的防止储罐内介质的挥发损耗,起到节约能源,保护环境,提高安全性的作用。

3.安监总管三〔2014〕68号令《关于进一步加强化学品罐区安全管理的通知》中明确要求化学品罐区正常操作时严禁内浮顶罐浮盘和物料之间形成空间。

4.国内外常见的储罐浮盘主要为浮筒式和全接液式。在国内,长久以来所使用浮盘型式主要为浮筒式,各个设备厂家对全接液式做了研究但未深入发展。自2014年,安监总管三(2014)68号令颁布以来,全接液式浮盘进入了一个全新的发展周期,各个厂商、设计单位争相研发相关类型的产品。

5.国内全接液内浮盘经过几年的发展,已经颇具规模,目前全接液内浮盘的主要存在蜂窝式(蜂巢式)、箱式、砖式等几种形式,但是应用最为广泛的还是蜂窝式。

6.全接液蜂窝式内浮盘的主要浮力部件就是蜂窝板,蜂窝板主要由蜂窝芯和面板组成,目前国内全接液蜂窝式内浮盘采用的蜂窝板都是采用胶粘连接方式。所谓胶粘连接就是把面板和芯子用热固化胶在连续成形机内加热加压然后复合而成。采用此法连接,蜂窝板不承受外部加热循环,但连接前需进行表面预处理。另外,胶粘蜂窝板的强度、使用寿命以及允许的工作环境在很大程度上受胶粘剂的性能所影响。例如:全接液内浮盘的蜂窝板在运行过程中,受外力影响下面板和蜂窝芯易剥离,导致油品及油气进入蜂窝,造成沉盘事故。且蜂窝夹层结构中的有机胶粘剂很容易发生分子断链和冷脆,进而使蜂窝板的平直拉伸强度下降约50%。因此采用胶粘连接法的蜂窝板已无法满足全接液浮盘对蜂窝板越来越高的性能要求。

技术实现要素:

7.本发明提出一种复合全接液浮盘及其制备方法,解决了相关技术中的全接液浮盘胶粘蜂窝板的强度、使用寿命以及允许的工作环境在很大程度上受胶粘剂的性能所影响的问题,以装配式的方式完成浮盘的组装,不仅安装运输方便,而且某个零部件损坏,也易于进行更换。

8.本发明的技术方案如下:一种复合全接液浮盘,包括四个支撑杆,四个所述支撑杆之间的设置有中间框架,四个所述支撑杆顶部的外侧设置有外支架,所述外支架的外端设置有外框体一,四个所述外框体一两两之间均设置有外框体二,其中若干所述外框体二与中间框架之间设置有若干连接座,所述中间框架的内周设置有若干连接板;

9.四个所述外框体一和四个外框体二组成环形;

10.所述支撑杆、中间框架、外支架、外框体一、外框体二、连接座和连接板的外侧均设置有热压膜层;

11.四个所述外框体一和四个外框体二组成环形的外侧套设有密封件,所述密封件包括实心套接件、气囊和密封层,所述实心套接件设置在环形的外侧,所述气囊设置在实心套接件的外侧,所述密封层设置在气囊外侧;

12.所述气囊的外侧开设有若干陷入槽部位,若干陷入槽部位的内周还设置有拓展陷入槽部位。

13.作为本发明的一种优选实施方式,所述连接板上设置有若干装配座。

14.作为本发明的一种优选实施方式,所述连接座底部的两侧均延申有搭边。

15.作为本发明的一种优选实施方式,所述外框体一、外框体二的制作材质为铝。

16.作为本发明的一种优选实施方式,所述外框体一、外框体二的制作材质为不锈钢。

17.一种复合全接液浮盘的制备方法,制备一种复合全接液浮盘,包括以下步骤:

18.装配件的制备:在施工前,将支撑杆、中间框架、外支架、外框体一、外框体二、连接座和连接板进行预制,同时进行浮板预制件的生产;

19.在装配件上进行热压膜的附着:通过热压膜成型机,将热压膜加热压制在装配件外表面;

20.预制件的穿孔:在中间框架、外支架、外框体一、外框体二上进行穿孔,用于连接座、连接板的后期安装,以及相互之间的连接;

21.装配件的组装:将中间框架通过刚性连接件固定安装在支撑杆顶部,然后将四个外支架通过刚性连接件固定安装在支撑杆顶部,然后将外框体一通过刚性连接件固定安装在外支架外侧,再将外框体二通过刚性连接件固定安装在相应两个外框体一之间,最后将连接座通过刚性连接件安装在中间框架外侧,将连接板通过刚性连接件安装在中间框架内周;

22.浮板的安装:将不同的浮板预制件嵌入到一种复合全接液浮盘上的相应开口内,并通过刚性连接件将其固定。

23.作为本发明的一种优选实施方式,所述中间框架由四个通过刚性连接件固定内夹角的预制板件组成,所述外支架由两个通过刚性连接件连接的预制板件二组成,且两个预制板件二形成90度夹角,其中两个所述预制板件与两端的一个预制板件二一体化设计。

24.作为本发明的一种优选实施方式,所述浮板预制件为蜂窝型浮板。

25.作为本发明的一种优选实施方式,所述浮板预制件的制作材质为铝。

26.本发明的工作原理及有益效果为:

27.本发明通过预制装配件,以装配式的方式完成浮盘的组装,不仅安装运输方便,而且某个零部件损坏,也易于进行更换,大大降低了现有浮盘的安装难度、运输难度以及维护成本,而且可以有效解决胶粘蜂窝板的强度、使用寿命以及允许的工作环境在很大程度上受胶粘剂的性能所影响的问题,保证了浮盘使用过程中性能的稳定。

附图说明

28.下面结合附图和具体实施方式对本发明作进一步详细的说明。

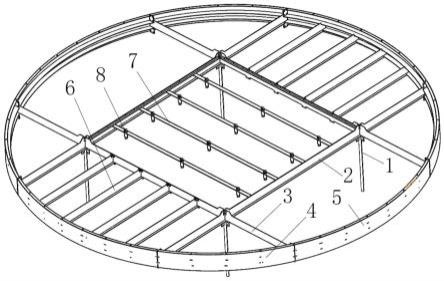

29.图1为本发明结构示意图;

30.图2为本发明密封件俯视图;

31.图3为本发明密封件截面示意图。

32.图中:1、支撑杆;2、中间框架;3、外支架;4、外框体一;5、外框体二;6、连接座;7、连接板;8、装配座;9、实心套接件;10、气囊;11、陷入槽部位;12、拓展陷入槽部位。

具体实施方式

33.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本发明保护的范围。

34.实施例1

35.如图1-图3所示,本实施例提出了一种复合全接液浮盘,包括四个支撑杆1,四个支撑杆1之间的固定安装有中间框架2,四个支撑杆1顶部的外侧固定安装有外支架3,外支架3呈l型,外支架3的朝外两端固定安装有外框体一4,四个外框体一4两两之间均固定安装有外框体二5,其中两个外框体二5与中间框架2之间固定安装有六个连接座6,六个连接座两两之间可以插入浮板,中间框架2的内周固定安装有四个连接板7,四个连接板7等距设置,两两之间可以插入浮板;

36.四个外框体一4和四个外框体二5组成环形;

37.四个所述外框体一4和四个外框体二5组成环形的外侧套设有密封件,所述密封件包括实心套接件9、气囊10和密封层,所述实心套接件9设置在环形的外周,所述气囊10设置在实心套接件9的外周,所述密封层设置在气囊10外表面;

38.所述气囊10的外环面设置若干陷入槽部位11,陷入槽部位11的外端为开口,开口处位于气囊10的外端,当气囊10处于如图2所示的状态时,气囊10的陷入槽部位11的两端呈闭口状,若干陷入槽部位11的内周还设置有拓展陷入槽部位12,拓展陷入槽部位12与陷入槽部位11的开口位置相对,当陷入槽部位11处于如图2所示的状态时,拓展陷入槽部位12的两端呈闭口状,将其封闭;

39.拓展陷入槽部位12处气囊10的气压耐受程度大于陷入槽部位11的气囊10,给气囊10充气时,陷入槽部位11处先于拓展陷入槽部位12形变,完成浮盘框架的安装后,将密封件套在框架上,然后可以通过给气囊10充气,使得气囊10外侧与应用容器内部相抵,保证本发明使用过程中与油面的接触面积,若此时气囊10与容器之间存在间隙,可以通过继续给气囊10充气,使得气囊10变形,将陷入槽部位11展开,从而扩大气囊10外轴,若还不适配,则继续给气囊10充气,将拓展陷入槽部位12也展开。

40.支撑杆1、中间框架2、外支架3、外框体一4、外框体二5、连接座6和连接板7的外侧均设置有热压膜层,热压膜层采用pe热收缩膜,柔韧性好,抗撞击、抗撕裂性强,不易破损、不怕潮、收缩率大,可以保证本装置的各个部件保存过程中的完好性。

41.本实施例中,连接板7上设置有若干装配座8,装配座8用于限制浮板的底部位置,便于浮板装配时的初步定位,便于后续的安装。

42.本实施例中,连接座6底部的两侧均延申有搭边,便于浮板装配时的初步定位,便于后续的安装。

43.本实施例中,外框体一4、外框体二5的制作材质为铝,采用铝材质,可以使得本装置符合立式圆筒型钢制焊接油罐设计规范。

44.一种复合全接液浮盘的制备方法,制备一种复合全接液浮盘,包括以下步骤:

45.装配件的制备:在施工前,将支撑杆1、中间框架2、外支架3、外框体一4、外框体二5、连接座6和连接板7进行预制,同时进行浮板预制件的生产;

46.在装配件上进行热压膜的附着:通过热压膜成型机,将热压膜加热压制在装配件外表面;

47.预制件的穿孔:在中间框架2、外支架3、外框体一4、外框体二5上进行穿孔,用于连接座6、连接板7的后期安装,以及相互之间的连接;

48.装配件的组装:将中间框架2通过刚性连接件固定安装在支撑杆1顶部,然后将四个外支架3通过刚性连接件固定安装在支撑杆1顶部,然后将外框体一4通过刚性连接件固定安装在外支架3外侧,再将外框体二5通过刚性连接件固定安装在相应两个外框体一4之间,最后将连接座6通过刚性连接件安装在中间框架2外侧,将连接板7通过刚性连接件安装在中间框架2内周;

49.浮板的安装:将不同的浮板预制件嵌入到一种复合全接液浮盘上的相应开口内,并通过刚性连接件将其固定。

50.本实施例中,中间框架2由四个通过刚性连接件固定内夹角的预制板件组成,外支架3由两个通过刚性连接件连接的预制板件二组成,且两个预制板件二形成90度夹角,其中两个预制板件与两端的一个预制板件二一体化设计。

51.本实施例中,浮板预制件为蜂窝型浮板。

52.本实施例中,浮板预制件的制作材质为铝。

53.本制备方法可以使得使用者以装配式的方式完成浮盘的组装,不仅安装运输方便,而且某个零部件损坏,也易于进行更换,大大降低了现有浮盘的安装难度、运输难度以及维护成本,而且可以有效解决胶粘蜂窝板的强度、使用寿命以及允许的工作环境在很大程度上受胶粘剂的性能所影响的问题,保证了浮盘使用过程中性能的稳定。

54.实施例2

55.如图1所示,本实施例提出了种复合全接液浮盘,包括四个支撑杆1,四个支撑杆1之间的固定安装有中间框架2,四个支撑杆1顶部的外侧固定安装有外支架3,外支架3呈l型,外支架3的朝外两端固定安装有外框体一4,四个外框体一4两两之间均固定安装有外框体二5,其中两个外框体二5与中间框架2之间固定安装有六个连接座6,六个连接座两两之间可以插入浮板,中间框架2的内周固定安装有四个连接板7,四个连接板7等距设置,两两之间可以插入浮板;

56.四个外框体一4和四个外框体二5组成环形;

57.支撑杆1、中间框架2、外支架3、外框体一4、外框体二5、连接座6和连接板7的外侧均设置有热压膜层,热压膜层采用pe热收缩膜,柔韧性好,抗撞击、抗撕裂性强,不易破损、不怕潮、收缩率大,可以保证本装置的各个部件保存过程中的完好性。

58.本实施例中,连接板7上设置有若干装配座8,装配座8用于限制浮板的底部位置,便于浮板装配时的初步定位,便于后续的安装。

59.本实施例中,连接座6底部的两侧均延申有搭边,便于浮板装配时的初步定位,便

于后续的安装。

60.本实施例中,外框体一4、外框体二5的制作材质为不锈钢,采用不锈钢材质,可以使得本装置符合立式圆筒型钢制焊接油罐设计规范。

61.一种复合全接液浮盘的制备方法,制备一种复合全接液浮盘,包括以下步骤:

62.装配件的制备:在施工前,将支撑杆1、中间框架2、外支架3、外框体一4、外框体二5、连接座6和连接板7进行预制,同时进行浮板预制件的生产;

63.在装配件上进行热压膜的附着:通过热压膜成型机,将热压膜加热压制在装配件外表面;

64.预制件的穿孔:在中间框架2、外支架3、外框体一4、外框体二5上进行穿孔,用于连接座6、连接板7的后期安装,以及相互之间的连接;

65.装配件的组装:将中间框架2通过刚性连接件固定安装在支撑杆1顶部,然后将四个外支架3通过刚性连接件固定安装在支撑杆1顶部,然后将外框体一4通过刚性连接件固定安装在外支架3外侧,再将外框体二5通过刚性连接件固定安装在相应两个外框体一4之间,最后将连接座6通过刚性连接件安装在中间框架2外侧,将连接板7通过刚性连接件安装在中间框架2内周;

66.浮板的安装:将不同的浮板预制件嵌入到一种复合全接液浮盘上的相应开口内,并通过刚性连接件将其固定。

67.本实施例中,中间框架2由四个通过刚性连接件固定内夹角的预制板件组成,外支架3由两个通过刚性连接件连接的预制板件二组成,且两个预制板件二形成90度夹角,其中两个预制板件与两端的一个预制板件二一体化设计。

68.本实施例中,浮板预制件为蜂窝型浮板。

69.本实施例中,浮板预制件的制作材质为铝。

70.本制备方法可以使得使用者以装配式的方式完成浮盘的组装,不仅安装运输方便,而且某个零部件损坏,也易于进行更换,大大降低了现有浮盘的安装难度、运输难度以及维护成本,而且可以有效解决胶粘蜂窝板的强度、使用寿命以及允许的工作环境在很大程度上受胶粘剂的性能所影响的问题,保证了浮盘使用过程中性能的稳定。

71.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1