一种皮带撕裂预警系统的制作方法

:

1.本发明涉及物料输送领域,特别涉及一种皮带撕裂预警系统。

背景技术:

2.皮带运输机是选煤厂转运、输送煤炭的重要设备,在皮带运输过程中,煤炭先通过上料溜槽下落到溜槽正下方的皮带上,若溜槽内的煤炭中夹杂大块杂物,尤其是铁器及大块煤及矸石时,容易卡在溜槽出料口与皮带之间,造成皮带撕裂,造成重大的经济损失甚至需要停工停产。

3.目前,皮带运输机大多配有报警系统,原理为:皮带撕裂后会发生漏煤,当传感器感应到漏煤后,触发报警系统进行报警,提示巡检人员进行动作,或通过集中控制中心控制皮带运输机停止。上述报警系统虽然能及时发现皮带撕裂,但从报警器报警到皮带停止,皮带损失已不可避免,通常情况下皮带已撕裂较长距离。只能在一定程度上减小损失,减小皮带撕裂范围。

技术实现要素:

4.本发明的目的在于提供一种能在皮带撕裂前发现风险、最大程度减小皮带撕裂可能、减小损失的预警系统。

5.本发明由如下技术方案实施:一种皮带撕裂预警系统,包括来料称重传感器、输送称重传感器;以及依次连接的放大电路、比较电路、控制电路;在来料溜槽下方皮带输送机的托辊架与机架梁之间设有所述来料称重传感器,在所述来料溜槽与所述皮带输送机的皮带卸料端之间的托辊架与机架梁之间设有设有所述输送称重传感器;所述来料称重传感器、所述输送称重传感器的输出端分别与所述放大电路的输入端电连接;所述放大电路的输出端与所述比较电路的输入端正极电连接,所述比较电路的负极与可变电阻连接后与电源负极连接;所述比较电路输出端与所述控制电路的输入端电连接。

6.优选的,一个以上的所述托辊架与所述机架梁之间设有所述来料称重传感器。

7.优选的,每个所述托辊架与每根所述机架梁的连接点上均设有一个所述来料称重传感器,多个所述来料称重传感器并联连接。

8.优选的,一个以上的所述托辊架与所述机架梁之间设有所述输送称重传感器。

9.优选的,每个所述托辊架与每根所述机架梁的连接点上均设有一个所述输送称重传感器,多个所述输送称重传感器并联连接。

10.优选的,所述放大电路为高阻抗差动放大电路,其中,所用的放大器为lm324ad。

11.优选的,所述控制电路包括主继电器、时间继电器、中间继电器、报警器;所述比较电路的输出端与所述主继电器的线圈输入端电连接,所述主继电器的常开触点与所述延时闭合时间继电器的线圈串联;所述延时闭合时间继电器的常开触点与所述中间继电器的线圈串联;所述中间继电器的常开触点与所述报警器串联。

12.优选的,所述中间继电器的常开触点与中控电连接,发送报警信号。

13.优选的,在所述比较电路的输出端与所述主继电器的线圈之间设有放大器。

14.优选的,所述放大器为三极管或cmos管。

15.本发明的优点:相比现有技术,系统原理及结构简单、风险预警能力强、经济效益高;在外力作用导致撕裂皮带前,相应作用力点处的皮带上会产生有一个强于其他皮带位置点的压力,通过监测来料点处的皮带与其他位置处皮带的称重传感器信号,能及时发现潜在撕裂风险,触发报警系统进行报警,将皮带撕裂风险最小化;通过可变电阻设定控制电路的触发参考值,可调节范围广,能够适用于不同的皮带运输机系统中,实用价值高。

附图说明:

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1为本发明实施例1的系统结构连接图。

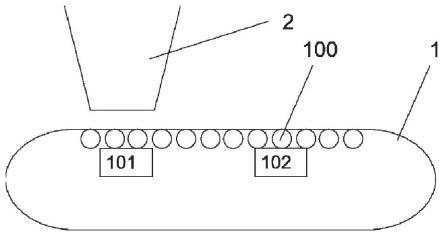

18.图2为实施例1的称重传感器安装示意图。

19.图3为实施例1的参考值设定示意图。

20.图4为实施例1的控制电路连接图。

21.图5为本发明实施例2的系统结构连接示意图。

22.图6为实施例3的传感器连接电路图。

23.图7为本发明实施例3的称重传感器安装示意图。

24.皮带1、皮带托辊组100、来料称重传感器101、输送称重传感器102、称重传感器110、托辊架120、机架梁130、来料溜槽2、放大电路200、第一差分放大器201、第二差分放大器202、第三差分放大器203、比较电路300、控制电路400、主继电器ka0、时间继电器kt、中间继电器ka1、报警器401、指示灯402、停止复位按钮sb、集控中心410、可调电阻r10、放大器500。

具体实施方式:

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1:

27.如图1所示,一种皮带撕裂预警系统,包括来料称重传感器101、输送称重传感器102,以及依次连接的放大电路200、比较电路300、控制电路400。

28.来料称重传感器101、输送称重传感器102沿皮带1传送方向间隔设置,分别设置在对应皮带输送机的皮带托辊组100下方,如图2所示,来料称重传感器101设置在来料溜槽2正下方对应的至少一个皮带托辊组100下方,用于检测来料处皮带1上的来料压力;输送称重传感器102设置在来料溜槽2与皮带1卸料端之间的至少一个皮带托辊组100下方,用来检测皮带1上所输送煤的压力;输送称重传感器102与来料称重传感器101间距为3-5m。

29.本实施例所使用的皮带输送机,每个皮带托辊组100均包括垂直于皮带传送方向上同一竖直平面内的三个皮带托辊,其中两个倾斜的皮带托辊及一个水平皮带托辊组成“u“型,每个皮带托辊组100与位于其下方的一个托辊架120固定连接,每个托辊架120的两端均固定在皮带输送机沿传送方向上的两根机架梁130上。来料称重传感器101、输送称重传感器102均设置在对应的托辊组100下方的托辊架120与机架梁130之间。

30.来料称重传感器101、输送称重传感器102的输出端分别与放大电路200的输入端电连接,经差分放大,将差分信号传输到比较电路300的正端,如图3所示,比较电路300的负极与可变电阻r10连接后与电源负极连接;通过可变电阻r10对比较电路300负端输入的预设参考值进行设定;比较电路300将差分放大信号与预设的参考值进行比较,当差分放大信号大于预设的参考值时,比较电路300的输出端输出控制信号实现对控制电路400的控制。

31.在皮带1正常运行时,虽然来料溜槽2下的煤对皮带1有冲击力,使得来料溜槽2下方对应的来料称重传感器101数据大于溜槽2前方输送称重传感器102的数据,但其数值差变动较小,不会超过比较电路300输入的预设参考值,故控制电路400不动作;当来料溜槽2处卡住铁器或大块煤及矸石时,来料称重传感器101的数据会瞬间增大,远大于输送称重传感器102的数据,经差分放大后,比较电路300正端输入的信号大于参考预设值,触发控制电路400动作。

32.具体地,放大电路200为高阻抗差动放大电路,其包括第一差分放大器201、第二差分放大器202、第三差分放大器203;所用的放大器均为lm324ad;比较电路300为lm339ad。

33.第二差分放大器202的正极与来料称重传感器101的输出端电连接,第三差分放大器203的正极与输送称重传感器102的输出端电连接,第二差分放大器202的负极与第三差分放大器203的负极电连接;第二差分放大器202、第三差分放大器203的输出端分别与第一差分放大器201的输入端电连接。来料称重传感器101、输送称重传感器102的的输出信号分别经第二差分放大器202、第三差分放大器203放大后再输入第一差分放大器201的输入端,提高系统灵敏度。

34.控制电路400包括主继电器ka0、时间继电器kt、中间继电器ka1、报警器401;其中,时间继电器kt的延时时间可调;如图4所示,主继电器ka0的线圈输入端与比较电路300的输出端连接,主继电器ka0的常开触点与延时闭合时间继电器kt的线圈串联;延时闭合时间继电器kt的常开触点与中间继电器ka1的线圈串联;中间继电器ka1的常开触点与报警器401串联。

35.当比较电路300输出高电平时,主继电器ka0的线圈得电,主继电器ka0的常开触点闭合,延时继电器kt的线圈得电,若比较电路300在延时继电器kt的延时范围内持续输出高电平,则在延时结束后,延时闭合时间继电器kt的常开触点闭合,报警器401发出报警信号,提示巡视人员进行动作,若在延时继电器kt的延时范围,比较电路300重新输出低电平,则判定为系统误报,控制电路400不发生动作。

36.为进一步提高系统监测稳定性,优选的,如图4所示,控制电路还包括指示灯402、停止复位按钮sb;其中,指示灯402并联在延时继电器kt的线圈两端,当比较电路300输出高电平后,指示灯402得电,提示巡视人员有皮带撕裂风险。停止复位按钮sb的一端与中间继电器ka1的线圈输出端连接,串接在中间继电器ka1的回路中。当巡视人员接收到报警器401的报警信号后,按下sb按钮,报警器401停止报警。

37.本实施例中,控制电路400还可以向集控中心410发送控制信号,通过集控中心410实现对皮带1的自动控制,其中,延时继电器kt的常开触点的与集控中心410的控制信号输入端电连接。

38.实施例2:

39.如图5所示,本实施例与实施例1的整体结构相同,不同之处在于,在比较电路300的输出端与主继电器ka0的线圈之间设有放大器500,其中,放大器500为三极管或cmos管。

40.放大器500的输入端与比较电路300的输出端电连接,放大器500的输出端与主继电器ka0的线圈输入端电连接。若经比较电路300比较,其正端电压低于负端电压,则比较电路300输出低电平,放大器500不导通;若经比较正端电压大于负端电压,比较电路300的输出高电平,放大器500导通,主中间继电器ka0的线圈得电,对应的常开触头闭合,控制电路动作。

41.实施例3:

42.本实施例与实施例1-2的整体结构相同,不同之处在于称重传感器的安装。已知,相互并联的称重传感器输出为多个称重传感器110的平均值,所以多个称重传感器110共同测量可以提高测量准确性。

43.如图6-7所示,由于来料溜槽2下方对应的皮带托辊较多,相应地称重传感器110数量也较多;本实施例中,来料称重传感器101由相互并联的4对称重传感器110组成,输送称重传感器102由相互并联的2对称重传感器110组成。来料称重传感器101的每个称重传感器110均设置在来料溜槽2正下方对应的托辊架120与机架梁130的一个连接点上,输送称重传感器102的每个称重传感器110均设置在来料溜槽2与皮带1卸料端之间对应的托辊架120与机架梁130的一个连接点上。

44.作为本实施例的另一优选方案,每个称重传感器110均设置在托辊架120相邻的皮带架与机架梁130的连接点上。

45.工作过程:

46.来料称重传感器101对溜槽2下方皮带处的重量进行监测,获得来料压力、输送称重传感器102对溜槽2前方的皮带重量进行监测,获得输送压力。

47.首先,对比较电路300负端输入的预设参考值进行调整,具体过程如下:使皮带运行在基本满负荷状态下,当皮带1运行正常时,调节可变电阻r10的阻值,使指示灯402处于亮与不亮的边缘,即先调整r10使指示灯402变亮,再逆向缓慢调整r10使指示灯熄灭,此时的设定值即为预设的参考值,该参考值可根据皮带运输机运行情况进行调整。

48.在完成预设参考值的设定后,便可以对皮带的运行状态进行监测,若溜槽2内夹杂有引起皮带1撕裂的大块硬质物料,来料称重传感器101输出的信号远大于输送称重传感器102的信号,放大电路200输出其差值信号,经比较电路300比较后输出高电平,放大器500导通,主中间继电器ka0线圈得电,控制电路进行动作,完成对皮带撕裂的预警。

49.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1