用于台风天气的水上板梁吊装机行车轨道固定系统的制作方法

本技术涉及吊装机的领域,尤其是涉及用于台风天气的水上板梁吊装机行车轨道固定系统。

背景技术:

1、梁板预制、出运、安装是水工主体结构施工的关键,由于水体工程预制梁以及预制面板数量较多,工程量大,工期短,任务重。水上施工作业区域狭窄,所以操作人员采用钢栈桥运输配合水上吊装机自行向前推进的方式,相比传统的起重船安装工艺,极大的节约了运输与安装的经济成本。

2、在使用水上吊装机对预制梁以及预制面板进行吊装时,需要将吊装机行车轨道预先固定在水上桩柱上,由于施工地点位于海上,在台风天气时,风浪较大,强风大浪会导致吊装机轨道偏移形成一定的安全隐患。

技术实现思路

1、为了提高水上板梁吊装机行车轨道在台风天气的稳定性,本技术提供用于台风天气的水上板梁吊装机行车轨道固定系统。

2、本技术提供的用于台风天气的水上板梁吊装机行车轨道固定系统采用如下的技术方案:

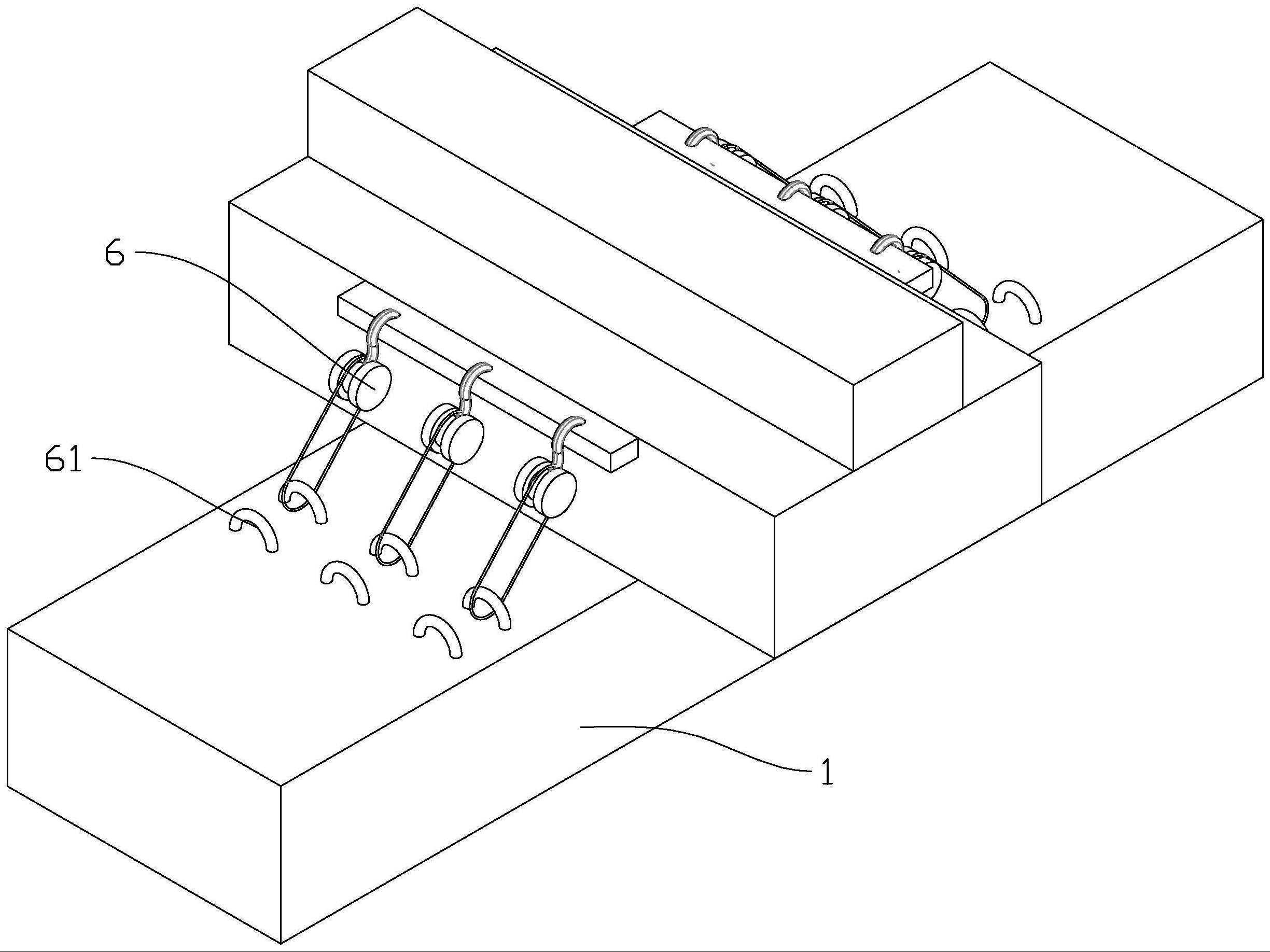

3、用于台风天气的水上板梁吊装机行车轨道固定系统,包括若干设置于海上的桩台,所述桩台上滑动设置有用于固定行车轨道的滑动座,所述桩台内开设有用于与所述滑动座滑移配合的第一滑槽,所述滑动座上滑动设置有用于固定行车轨道的固定杆,所述滑动座内设置有第一卡块,所述桩台上开设有用于与所述第一卡块插接配合的卡槽,所述滑动座上设置有用于驱动所述第一卡块移动的第一驱动组件,所述滑动座上设置有用于驱动所述固定杆移动的第二驱动组件,所述桩台上设置有用于调整相邻所述滑动座距离的调整组件,所述桩台上设置有若干拉环,所述桩台上设置有手拉葫芦,所述手拉葫芦铁链穿过所述拉环,所述手拉葫芦挂钩与行车轨道卡接。

4、通过采用上述技术方案,在对吊装机行车轨道进行固定时,操作人员将两条轨道移动至相邻两个滑动座内,调整组件驱动滑动座在第一滑槽内移动,滑动座移动两个轨道之间的距离从而改变,调整至特定距离后,第二驱动组件驱动固定杆移动,固定杆移动将行车轨道固定在滑动座上,同时第一驱动组件驱动第一卡块移动并插入到卡槽内,限制滑动座竖直方向上的运动,操作人员将手拉葫芦上的挂钩挂在行车轨道上的凹槽内,同时调整手拉葫芦上的铁链,在拉环作用下,手拉葫芦挂钩、固定杆以及第一卡块将行车轨道固定在桩台上,在台风天气时,行车轨道也不会发生偏移,同时设置调整组件,帮助工作人员调整行车轨道间距,提高工作效率。

5、优选的,所述第一驱动组件包括用于支撑行车轨道的支撑板,所述支撑板滑动设置于所述滑动座内,所述滑动座内开设有用于与所述支撑板滑移配合的第二滑槽,所述支撑板上固定连接有缓冲弹簧,所述缓冲弹簧远离所述支撑板的端部与所述第二滑槽内端壁固定连接,所述第一卡块远离所述卡槽的端部穿入所述第二滑槽内,所述第一卡块位于所述第二滑槽内的端部与所述支撑板抵接,所述第一卡块上设置有第一回复弹簧,所述第一回复弹簧远离所述第一卡块的端部与所述滑动座固定连接,所述第一卡块与所述支撑板相互靠近的端部均设置有斜面。

6、通过采用上述技术方案,当操作人员将行车轨道移动到支撑板上时,在重力作用下,支撑板在第二滑槽内向下移动并压缩缓冲弹簧,支撑板斜面推动第一卡块在滑动座内移动并插入到卡槽内。

7、优选的,所述第二驱动组件包括第一齿条,所述第一齿条滑动穿设于所述滑动座内,所述第一齿条靠近所述固定杆的端部固定连接有第二回复弹簧,所述第二回复弹簧远离所述第一齿条的端部与所述固定杆固定连接,所述滑动座内设置有用于驱动所述第一齿条移动的第三驱动组件。

8、通过采用上述技术方案,在支撑板受到行车轨道压力向下移动时,第三驱动组件驱动第一齿条移动,第一齿条移动使得固定杆移动,此时为了保证行车轨道的稳固性,固定杆顶面与行车轨道顶面齐平,固定杆移动时先与行车轨道侧壁抵接,此时第一齿条移动并拉伸第二回复弹簧,行车轨道移动到最低点时,固定杆顶面与行车轨道顶面齐平,第一齿条移动结束,在第二回复弹簧作用下,第二回复弹簧拉动固定杆继续向行车轨道移动并将行车轨道固定在滑动座内。

9、优选的,所述第三驱动组件包括第一直齿轮以及第二齿条,所述第一直齿轮转动安装于所述滑动座内,所述滑动座内开设有第一容纳槽,所述第一直齿轮与所述第一容纳槽内侧壁转动连接,所述第二齿条一端与所述支撑板固定连接,所述第二齿条另一端穿入所述第一容纳槽内,所述第二齿条与所述第一容纳槽内侧壁滑移配合,所述第二齿条与所述第一直齿轮相互啮合。

10、通过采用上述技术方案,在支撑板受到行车轨道压力向下移动时,第二齿条同时移动,第二齿条移动使得第一直齿轮转动,第一直齿轮转动使得第一齿条移动,第一齿条移动使得固定杆移动,此时为了保证行车轨道的稳固性,固定杆顶面与行车轨道顶面齐平,固定杆移动时先与行车轨道侧壁抵接,此时第一齿条移动并拉伸第二回复弹簧,行车轨道移动到最低点时,固定杆顶面与行车轨道顶面齐平,第一齿条移动结束,在第二回复弹簧作用下,第二回复弹簧拉动固定杆继续向行车轨道移动并将行车轨道固定在滑动座内。

11、优选的,所述滑动座内滑动穿设有插接杆,所述插接杆一端与所述固定杆固定连接,所述插接杆另一端穿入所述第二滑槽内并与行车轨道插接配合。

12、通过采用上述技术方案,在第二回复弹簧拉动固定杆继续向行车轨道移动时,插接杆穿过第二滑槽并插入到行车轨道侧壁上的凹槽内,进一步将行车轨道固定在滑动座内,防止行车轨道在支撑板上滑动,提高稳固性。

13、优选的,所述调整组件包括第一套管以及第一推动杆,所述第一套管设置于相邻所述桩台之间,所述第一推动杆与所述滑动座靠近所述第一套管的侧壁固定连接,所述第一推动杆远离所述滑动座的端部穿入所述第一套管内,所述第一推动杆与所述第一套管滑移配合,所述第一套管内开设有用于与所述第一推动杆滑移配合的第三滑槽,所述第一套管内设置有用于驱动所述第一推动杆移动的第四驱动组件。

14、通过采用上述技术方案,在需要调整相邻两个滑动座之间距离时,第四驱动组件驱动第一推动杆移动,第一推动杆移动使得滑动座在第一滑槽内移动,第一滑槽内移动使得。

15、优选的,所述第四驱动组件包括电机以及第一丝杆,所述第一丝杆转动安装于所述第一套管内,所述第一丝杆一端穿入所述第一推动杆内,所述第一丝杆与所述第一推动杆螺纹配合,所述电机设置于所述第一套管上,所述电机输出端穿入所述第一套管内,所述电机输出端上固定套设有第一锥齿轮,所述第一丝杆远离所述第一推动杆的端部上固定套设有第二锥齿轮,所述第一锥齿轮与所述第二锥齿轮相互啮合。

16、通过采用上述技术方案,在需要调整相邻两个滑动座之间距离时,电机启动,电机驱动第一锥齿轮转动,第一锥齿轮转动使得第二锥齿轮转动,第二锥齿轮转动使得第一丝杆转动,第一丝杆转动使得第一推动杆在第一套管内移动,第一推动杆移动使得相邻两个滑动座同时在其相对应的第一滑槽内移动,从而方便操作人员控制滑动座之间的距离。

17、优选的,所述滑动座上滑动穿设有若干防滑块,所述防滑块与所述第一滑槽内底面抵接,所述防滑块位于所述滑动座内的端部上穿设有第二丝杆,所述第二丝杆与所述防滑块螺纹配合,所述第二丝杆与所述滑动座转动连接,所述第二丝杆上固定套设有第二直齿轮,所述滑动座内设置有用于驱动所述第二直齿轮转动的第五驱动组件。

18、通过采用上述技术方案,第五驱动组件驱动第二直齿轮转动,第二直齿轮转动使得第二丝杆转动,第二丝杆转动使得防滑块移动并与桩台上的第一滑槽内底面抵接,防止滑动座继续在第一滑槽内滑动,提高滑动座的稳定性。

19、优选地,第五驱动组件包括齿圈以及第三直齿轮,所述齿圈转动安装于所述滑动座内,所述齿圈与所述第二直齿轮相互啮合,所述第三直齿轮转动安装于所述滑动座内,所述第三直齿轮与所述齿圈相互啮合,所述桩台上设置有第二套管,所述第二套管内穿设有第二推动杆,所述第二推动杆穿过所述桩台与所述滑动座固定连接,所述第二推动杆内滑动穿设有第二卡块,所述第二套管上开设有用于与所述第二卡块插接配合的插槽,所述第二推动杆内开设有用于与所述第二卡块滑移配合的第四滑槽,所述第二卡块上固定连接有第三回复弹簧,所述第三回复弹簧远离所述第二卡块的端部与所述第四滑槽内端壁固定连接,所述第二推动杆内滑动穿设有第三推动杆,所述第二推动杆内开设有用于与所述第三推动杆滑移配合的第五滑槽,所述第三推动杆穿入所述滑动座内,所述第三推动杆位于所述滑动座内的端部上固定连接有第三齿条,所述齿条与所述第三直齿轮相互啮合,所述第二卡块上固定连接有卡接杆,所述卡接杆穿入所述第五滑槽内并与所述第三推动杆插接配合,所述第三推动杆靠近所述卡接杆的端部上固定连接有驱动弹簧,所述驱动弹簧远离所述第三推动杆的端部与所述第五滑槽内端壁固定连接。

20、通过采用上述技术方案,在相邻两个滑动座相互远离的过程中,第二推动杆在第二套管内移动,当两个滑动座位置调整完成后,第二卡块移动至插槽位置,第三回复弹簧推动第二卡块插入到插槽内,此时第二推动杆停止移动,第二卡块移动使得卡接杆移动,卡接杆移动并远离第三推动杆,失去卡接杆阻挡的第三推动杆在驱动弹簧的作用下移动,第三推动杆移动使得齿条移动,齿条移动使得第三直齿轮转动,第三直齿轮转动使得齿圈转动,齿圈转动使得第二直齿轮转动,第二直齿轮转动使得第二丝杆转动,第二丝杆转动使得防滑块移动,防滑块移动并与第一滑槽底部抵接防止滑动座继续移动,提高滑动座的稳定性。

21、综上所述,本技术包括以下至少一种有益技术效果:

22、1.通过设置调整组件,帮助操作人员在行车轨道安装之前调整滑动座之间的距离,同时将两个行车轨道底部滑动座绑定在一起,提高稳定性;

23、2.通过设置固定杆、第一卡块以及防滑块,在行车轨道放置在滑动座内时,将行车轨道固定在滑动座内,限制行车轨道各个方向的移动,提高行车轨道在台风天气的稳定性;

24、3.通过设置拉环以及手拉葫芦,可以帮助操作人员快速将行车轨道固定在桩台上,同时部署迅速,也方便操作人员进行调整。

- 还没有人留言评论。精彩留言会获得点赞!