一种集成电路自动装管旋转分选装置及其分选方法与流程

本技术涉及半导体包装,尤其是涉及一种集成电路自动装管旋转分选装置及其分选方法。

背景技术:

1、芯片在塑封之后,经过切筋整形工序得到单体的集成电路,单体的集成电路再装入料管内,以上工序基本都实现了全自动化,无需人工过多的参与。集成电路自动装管方案说明如下:切成单体的集成电路通过传送机构传送出来,通过导引管进入料管内,导引管和料管一般为倾斜设置,集成电路在重力的作用下,自动滑入料管内,一般情况下还会设置料管自动上料机构,用于料管的自动上料和下料,当一整版引线框架上设有多排集成电路时,还需要设置相应数量的料管进行接料。

2、如图1所示,一整版引线框架101上设有两排集成电路100,但是两排集成电路100的排布方向不同,具体为对称布置,如果仍然采用传统的自动装管方案,会导致两条料管内集成电路的排布方向不同,这会对后序的性能测试带来一定的困扰。

3、为此,有的自动装管设备会设置自动调向结构,将反向的集成电路一颗颗地调整过来,然后再装入料管内,此种方法效率较低,当一整版引线框架上设有几十个集成电路时,会造成拥挤;另外,有的自动装管设备会配置两套料管自动上料机构,各自上料一根料管,两根料管的上料方向不同,导致设备体积较大,结构复杂,成本较高,有必要针对这个缺陷做出进一步的改进。

技术实现思路

1、为了解决现有的自动装管设备不能很好地解决排布方向不同的集成电路自动装管的技术问题,本发明提供了一种集成电路自动装管旋转分选装置及其分选方法。

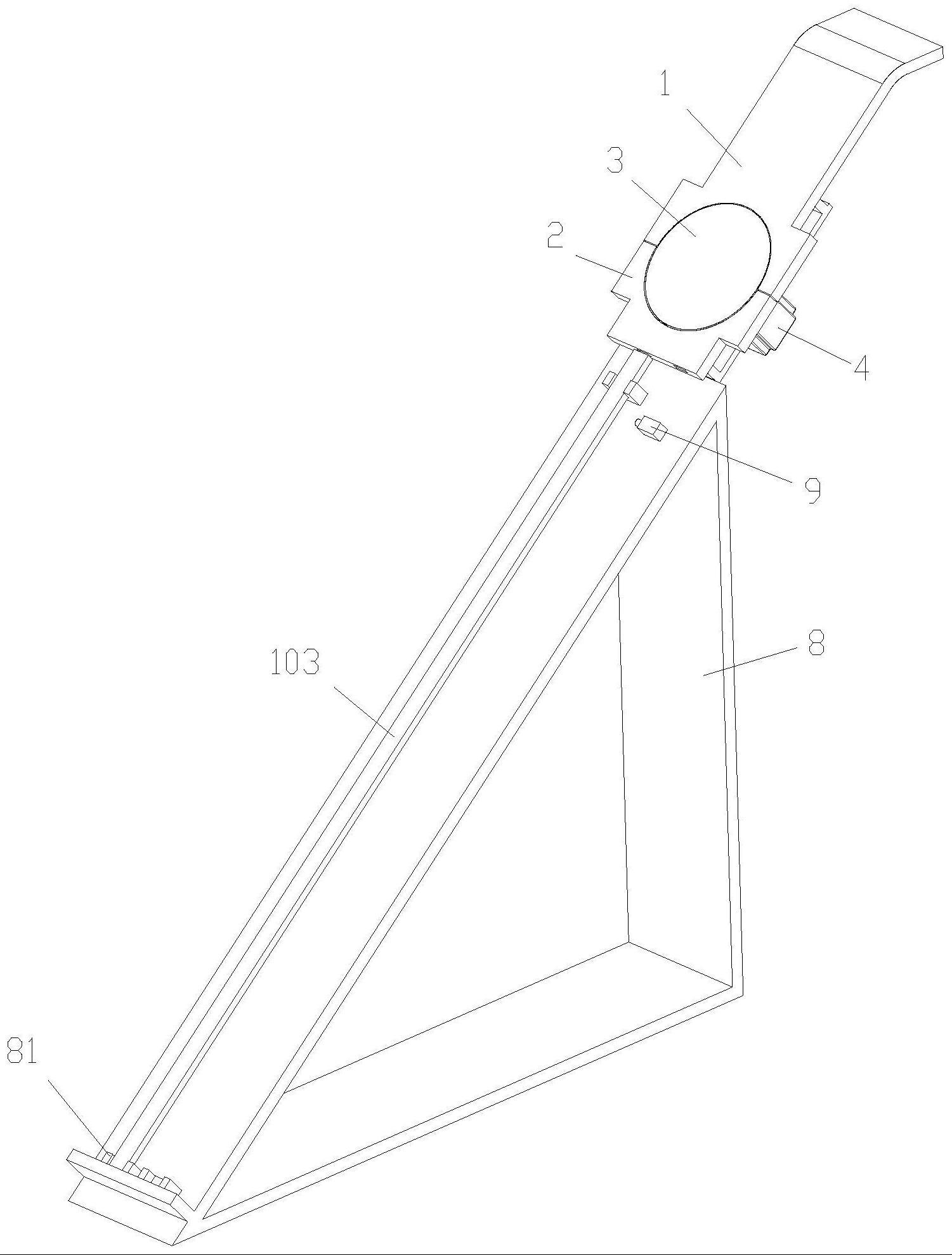

2、一方面,本技术提供的一种集成电路自动装管旋转分选装置采用如下的技术方案:一种集成电路自动装管旋转分选装置,用于将排布方向不同的集成电路按照统一的方向装入料管内,包括前导引管、后导引管、转盘和带动转盘旋转的驱动装置,所述转盘内至少设有两条料道,分别为第一料道和第二料道,所述前导引管用于接收集成电路的上料,并将集成电路导引至转盘上的两条料道内,所述后导引管内至少设有一条料道,转盘在初始位置时,转盘上的第一料道与后导引管内的料道连通,转盘在旋转180度后,转盘上的第二料道与后导引管内的料道连通,所述后导引管用于接收转盘内第一料道和第二料道的出料,并导引至料管内;所述转盘倾斜设置,以使集成电路在重力作用下,依次从前导引管、转盘和后导引管内的料道滑落至料管内,所述第二料道的尾端设有第一挡料顶针,用于阻挡集成电路直接滑出第二料道。

3、通过采用上述技术方案,本技术设置了转盘,转盘内至少设有两条料道,每个料道都可以接收一整版中的一排集成电路,转盘在初始位置时,由于转盘上的第一料道与后导引管内的料道连通,集成电路直接滑入料管内,由于第一挡料顶针的存在,第二料道内的集成电路被挡住,滞留在第二料道内;然后使转盘旋转180度,第二料道内的集成电路也被旋转了180度,实现了调向功能,此时第二料道与后导引管内的料道连通,集成电路通过后导引管滑入同一根料管内。本技术结构较为简单,能实现整排集成电路的集体调向,效率高,只需要一套料管自动上料机构即可,而且可以沿用现有的料管自动上料机构,不需要做出改进。

4、优选地,所述转盘内设有多组平行布置的第一料道和第二料道,每组对应一根料管。

5、通过采用上述技术方案,可以对四排或更多排的集成电路进行调向分选作业。

6、优选地,所述第二料道的尾端还设有第一顶升机构,用于驱动第一挡料顶针移动,以打开或封闭第二料道的尾端;所述第一料道的前端设有第二挡料顶针和第二顶升机构,第二顶升机构用于驱动第二挡料顶针移动,以打开或封闭第一料道的前端。

7、通过采用上述技术方案,本方案转盘每旋转180度,就可以对一批集成电路进行调向分选,效率更高。

8、优选地,所述第二料道的前端设有第三挡料顶针和第三顶升机构,第三顶升机构用于驱动第三挡料顶针移动,以打开或封闭第二料道的前端;第一料道的尾端设有第四挡料顶针和第四顶升机构,第四顶升机构用于驱动第四挡料顶针移动,以打开或封闭第一料道的尾端。

9、通过采用上述技术方案,第三挡料顶针和第四挡料顶针在转盘旋转时,可以挡住集成电路,避免与前导引管和后导引管的扩展部接触,不会产生摩擦和撞击。

10、优选地,所述第一顶升机构、第二顶升机构、第三顶升机构和第四顶升机构为气缸或电磁铁。

11、通过采用上述技术方案,电磁铁体积小,重量轻,固定设置在转盘上,跟随转盘一起转动,负载小。

12、优选地,所述转盘的驱动装置为电机,所述电机设置在电机安装板上,所述电机安装板位于转盘的下方,所述电机安装板上还设有转盘位置传感器。

13、通过采用上述技术方案,可以较好地保证转盘能够精准地旋转180度。

14、优选地,所述第一挡料顶针弹性浮动地设置在转盘底部,且第一挡料顶针的底部固定设有第一滚轮,所述第二挡料顶针弹性浮动地设置在转盘底部,且第二挡料顶针的底部固定设有第二滚轮,所述电机安装板上设有环形台阶轨道,所述第一滚轮和第二滚轮沿环形台阶轨道滚动,所述环形台阶轨道上设有弧形凹陷槽,所述第一滚轮转动到弧形凹陷槽处时下陷,使第一挡料顶针打开第二料道的尾端,所述第二滚轮转动到弧形凹陷槽处时下陷,使第二挡料顶针打开第一料道的前端。

15、通过采用上述技术方案,采用纯机械结构来实现第一挡料顶针和第二挡料顶针的顶出和落下,不需要接电或接气,省去电路和气路连接,简化了电气电路,故障率很低。

16、优选地,所述分选装置还包括料管固定架,所述料管固定架上设有料管限位槽,所述料管固定架上设有还设有满料检测传感器。

17、通过采用上述技术方案,料管固定架用于固定料管,并使料管稳定在处于倾斜接料状态,集成电路会自动滑入料管内。

18、优选地,所述分选装置还包括料管自动上料机构,用于将料管自动放入料管固定架上的料管限位槽内。

19、通过采用上述技术方案,实现料管的自动上料,自动化程度高。

20、另一方面,本技术还提供了一种上面所述集成电路自动装管旋转分选装置的分选方法,包括以下步骤:

21、s1,利用料管自动上料机构将料管自动放入料管固定架上的料管限位槽内;

22、s2,利用前导引管将集成电路按照相反的方向分别导入转盘内的两条料道内,转盘第一料道内的集成电路直接滑出,通过后导引管进入料管内,第二料道内的集成电路被第一挡料顶针挡住,滞留在第二料道内;

23、s3,利用驱动装置带动转盘旋转180度,转盘第二料道内的集成电路在重力作用滑出,通过后导引管进入料管内;

24、s4,利用驱动装置带动转盘正向或反向旋转180度;重复以上步骤。

25、通过采用上述技术方案,能高效地实现集成电路的调向分选。

26、综上所述,本技术包括以下至少一种有益技术效果:

27、1.本技术结构较为简单,能实现整排集成电路的集体调向,效率高,只需要一套料管自动上料机构即可,而且可以沿用现有的料管自动上料机构,不需要做出改进;

28、2.可以采用纯机械结构来实现第一挡料顶针和第二挡料顶针的顶出和落下,不需要接电或接气,省去电路和气路连接,简化了电气电路,故障率很低。

- 还没有人留言评论。精彩留言会获得点赞!