一种柑橘自动分瓣设备上料装置

1.本发明涉及柑橘分瓣设备技术领域,特别涉及一种柑橘自动分瓣设备上料装置。

背景技术:

2.柑橘加工需要大量人工,在柑橘加工过程中,分瓣需要的人工较多,目前的柑橘自动分瓣设备可以实现自动分瓣,但是橘球的上料还需要手工,将橘球放置在预定的工作区域内,工作强度较大,开发合适的柑橘自动分瓣设备上料系统可实现柑橘分瓣的自动化。

3.公开号为“cn110916221a”的专利文献,公开了一种柑橘橘球自动分瓣装置及方法,其包括橘球定位装置、橘球分割装置和框架,通过橘球定位装置将橘球进行定位,采用图像数据采集系统对橘球分瓣线进行图像数据信息采集、存储和分析,得到橘球分瓣线,通过橘球分割装置对橘球进行分割;该装置将橘球放进分瓣装置后,即可实现自动化柑橘分瓣操作,能在装置框架上平行设置有多组橘球定位装置和橘球分割装置,可以减少人工成本的投入,使柑橘分瓣更有效率。但是该文献中将橘球放进分瓣装置的操作就是手工进行的,就存在工作强度大和放置效率低的问题。

技术实现要素:

4.本发明为了解决现有柑橘分瓣过程中所存在的上述技术问题,提供了一种柑橘自动分瓣设备上料装置,它能自动上料,使得工作强度较小,上料效率也较高。

5.本发明的技术方案:一种柑橘自动分瓣设备上料装置,包括橘球放置单元,所述橘球放置单元上设有橘球位置定位组件,所述橘球位置定位组件包括工业相机,所述工业相机与橘球放置单元上的橘球相对应;还包括移动组件,所述移动组件的移动端设有夹爪组件和夹松确定组件,所述夹松确定组件与橘球放置单元上的橘球中心位置相对应;还包括多个插橘组件,所述夹松确定组件与插橘组件上的橘球中心位置相对应。本发明中橘球位置定位组件中的工业相机能够识别确定橘球放置单元内的橘球位置;本发明中移动组件根据工业相机识别到的橘球位置,能够将夹爪组件和夹松确定组件灵活准确的移动到待抓取橘球所在的位置,从而对橘球进行准确抓取;本发明中的夹爪组件能够稳定的将待抓取橘球抓起;本发明中的夹松确定组件能够对抓取橘球的位置进行再次确认,能够有效防止夹爪组件在抓取过程中位置偏移而损坏橘球,从而有效的杜绝了橘球分瓣加工中上料阶段出现残次品,有效的提高了分瓣加工的成品率,整个上料过程工作强度较小,上料效率也较高。

6.作为优选,所述夹松确定组件包括针套,所述针套设置在移动组件的移动端,所述针套的内顶壁设有压力传感器,所述压力传感器上连接有弹性件,所述弹性件的自由端连接有针形杆,所述针形杆靠近于弹性件的部分位于针套内部,所述针形杆远离弹性件的部分位于针套外部。其中压力传感器能够检测针形杆向下插向橘球时的受力大小,从而防止针形杆在插向橘瓣时依旧继续向下移动而将橘球压坏,保证了橘球在上料过程中的安全,提高了自动分瓣加工的成品率;其中弹性件能够起到缓冲作用,防止针形杆与橘球之间出

现刚性接触,从而能够在针形杆插向橘球时,减小橘球的受力,保护橘球不被插破;其中针形杆能够伸缩在针套内部活动,针形杆只有对准橘球的中心位置时才能插入,从而使得每一个待上料的橘球都以良好的姿态上料。

7.作为优选,还包括自动分瓣机,所述自动分瓣机上设有输送组件,所述多个插橘组件设置在输送组件上。各个橘球整齐有序地被送至各个插橘组件上,保证了后续的分瓣加工的顺利进行。

8.作为优选,所述插橘组件包括橘座,所述橘座上设有固定杆,所述固定杆与针形杆相对应。固定杆顶端可以与针形杆底端对齐并相抵触,保证了橘球能够顺利的从针形杆处下落并准确地落在橘座上,确保了自动上料工作的准确性。

9.作为优选,所述输送组件包括输送轨道,所述输送轨道为封闭轨道,所述输送组件上设有多个滑动小车,所述橘座通过固定杆设置在相应的滑动小车上。滑动小车能够顺利地沿着轨道移动,从而带动待分瓣的橘球在上料工位和分瓣工位之间顺利地进行转运。

10.作为优选,所述针形杆的底端设有凹陷部,所述固定杆上设有顶针,所述顶针与凹陷部相对应。保证固定杆顶端和针形杆底端相抵触时,两者之间不会出现偏移,保证了橘球能够顺利的落在橘座上。

11.作为优选,所述移动组件包括固定板,所述固定板的顶部设有两个第二电机,两个所述第二电机分别连接有第一转杆和第二转杆,所述第一转杆和第二转杆远离第二电机的一端分别转动连接有第三转杆和第四转杆;还包括上下装置,所述第三转杆和第四转杆相靠近的一端通过转动杆与上下装置转动连接,所述上下装置的上下杆与夹爪组件连接。两个第二电机配合第一转杆、第二转杆、第三转杆和第四转杆能够带动夹爪组件移动至托盘上方任意位置,从而保证了夹爪组件能够夹起托盘内任意位置的橘球,具有较好的灵活性。其中上下装置可以是电机驱动的上下装置,也可以是汽缸驱动的上下装置。

12.作为优选,所述夹爪组件包括顶板,所述顶板与上下装置的上下杆连接,所述顶板通过至少三根导柱连接有底板,所述上下装置的上下杆上位于顶板和底板之间的部分通过导杆滑动连接有导盘,所述导盘设有多根横杆,所述横杆上设有导向孔,所述导向孔与相应的导柱滑动连接;所述底板或导柱上铰接有爪臂,所述横杆远离导盘的一端铰接有连接杆,所述连接杆远离横杆的一端与相应的爪臂顶面相铰接;所述顶板上设有第一电机,所述顶板上开设有通孔,所述第一电机的驱动端连接有转盘,所述转盘的偏心盘面上转动连接有推杆,所述推杆的底端贯穿通孔后与导盘转动连接。多个横杆能够同步跟随导盘上下移动,从而保证了多个连接杆同步转动以带动多个爪臂同步转动,如此即可保证爪臂能够顺利可靠地将橘球夹紧或松开;推杆能够随着转盘的转动而上下移动,从而能够推动导盘上下移动,保证了爪臂能够顺利的夹紧或松开。

13.作为优选,所述橘球放置单元为托盘,所述托盘的侧边高度不小于五厘米。此处对托盘的侧边高度限定,保证了橘球不会从托盘内滚落下来。

14.作为优选,所述橘球位置定位单元包括设在橘球放置单元上的竖杆,所述竖杆外周面上通过限位螺杆滑动套接有升降臂,所述限位螺杆贯穿升降臂侧面并紧抵在竖杆外周面上,所述工业相机设置在升降臂远离竖杆的侧面上,所述工业相机对准整个托盘内部。通过拧动限位螺杆能够将升降臂固定在竖杆或者使得升降臂被固定在竖杆上,从而使得工作人员可以根据托盘的大小来灵活的调节升降臂和工业相机的高度,保证了在能够将整个托

盘纳入工业相机的视野内的同时,工业相机能够获得最清晰的视野,从而保证了对托盘内橘球定位的准确性。

15.本发明具有如下有益效果:

16.(1)橘球位置定位组件中的工业相机能够识别确定橘球放置单元内的橘球位置;

17.(2)移动组件根据工业相机识别到的橘球位置,能够将夹爪组件和夹松确定组件移动到待抓取橘球所在的位置,从而对橘球进行准确定位;

18.(3)夹爪组件能够稳定的将待抓取橘球抓起;

19.(4)夹松确定组件能够对抓取橘球的位置进行再次确认,能够有效防止夹爪组件在抓取过程中位置偏移而损坏橘球,从而有效的杜绝了橘球分瓣加工中上料阶段出现残次品,有效的提高了分瓣加工的成品率,整个上料过程工作强度较小,上料效率也较高。

附图说明

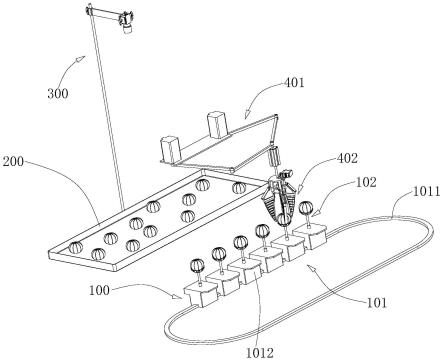

20.图1是本发明的第一结构示意图;

21.图2是本发明的第二结构示意图;

22.图3是图2中a处的放大示意图;

23.图4是本发明中夹松确定组件的正视剖视图;

24.图5是本发明的正视图;

25.图6是本发明的俯视图。

26.附图中的标记为:100-自动分瓣机,101-输送组件,1011-输送轨道,1012-滑动小车,102-插橘组件,1021-固定杆,1022-橘座,1023-顶针,200-橘球放置单元,300-橘球位置定位组件,301-竖杆,302-升降臂,303-限位螺杆,304-工业相机,401-移动组件,4011-固定板,4012-第二电机,4013-第一转杆,4014-第二转杆,4015-第三转杆,4016-第四转杆,4017-液压缸,402-夹爪组件,4021-顶板,4022-底板,4023-导柱,4024-横杆,4025-导杆,4026-导盘,4027-爪臂,4028-连接杆,4029-第一电机,40210-通孔,40211-转盘,40212-推杆,403-夹松确定组件,4031-针套,4032-压力传感器,4033-弹性件,4034-针形杆,4035-凹陷部。

具体实施方式

27.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

28.如图1和图2所示的一种柑橘自动分瓣设备上料装置,包括橘球放置单元200,橘球放置单元200上设有橘球位置定位组件300,橘球位置定位组件300包括工业相机304,工业相机304与橘球放置单元200上的橘球相对应;还包括移动组件401,移动组件401的移动端设有夹爪组件402和夹松确定组件403,夹松确定组件403与橘球放置单元200上的橘球中心位置相对应;还包括多个插橘组件102,夹松确定组件403与插橘组件102上的橘球中心位置相对应,橘球位置定位组件300能够识别确定橘球放置单元200内的橘球位置,接着配合移动组件401能够使得夹爪组件402将橘球夹起,并且配合夹松确定组件403能够有效防止夹爪组件在抓取过程中位置偏移而压块橘球,从而有效的杜绝了橘球分瓣加工中上料阶段出现残次品,有效的提高了分瓣加工的成品率。

29.如图4所示的夹松确定组件403包括针套4031,针套4031设置在移动组件401的移动端,针套4031的内顶壁设有压力传感器4032,压力传感器4032能够检测针形杆4034向下插向橘球时的受力大小,从而防止针形杆4034在插向橘瓣时依旧继续向下移动而将橘球压坏,保证了橘球在上料过程中的安全,提高了自动分瓣加工的成品率,压力传感器4032上连接有弹性件4033,弹性件4033能够起到缓冲作用,防止针形杆4034与橘球之间出现刚性接触,从而能够在针形杆4034插向橘瓣时,减小橘瓣的受力,保护橘瓣不被插破,弹性件4033的自由端连接有针形杆4034,针形杆4034靠近于弹性件4033的部分位于针套4031内部,针形杆4034远离弹性件4033的部分位于针套4031外部。

30.如图5和图6所示,还包括自动分瓣机100,自动分瓣机100上设有输送组件101,多个插橘组件102设置在输送组件101上,使得各个橘球能够整齐有序地被送至各个插橘组件102上,保证了后续的分瓣加工的顺利进行。

31.其中,插橘组件102包括橘座1022,橘座1022上设有固定杆1021,固定杆1021与针形杆4034相对应,使得固定杆1021顶端可以与针形杆4034底端对齐并相抵触,保证了橘球能够顺利的从针套4031处下落并准确地落在橘座1022上,确保了自动上料工作的顺利进行。

32.其中,输送组件101包括输送轨道1011,输送轨道1011为封闭轨道,输送组件101上设有多个滑动小车1012,橘座1022通过固定杆1021设置在相应的滑动小车1012上,使得滑动小车1012能够顺利地沿着轨道1011移动,从而带动待分瓣的橘球在上料工位和分瓣工位之间顺利地进行转运。

33.其中,针形杆4034的底端设有凹陷部4035,固定杆1021上设有顶针1023,顶针1023与凹陷部4035相对应,能够保证固定杆1021顶端和针形杆4034底端相抵触时,两者之间不会出现偏移,保证了橘球能够顺利的落在橘座1022上。

34.如图3所示,夹爪组件402包括顶板4021,顶板4021与上下装置4017的上下杆连接,顶板4021通过至少三根导柱4023连接有底板4022,上下装置4017的上下杆上位于顶板4021和底板4022之间的部分通过导杆4025滑动连接有导盘4026,导盘4026设有多根横杆4024,横杆4024上设有导向孔,导向孔与相应的导柱4023滑动连接,使得多个横杆4024能够同步跟随导盘4026上下移动,从而保证了多个连接杆4028同步转动以带动多个爪臂4027同步转动,如此即可保证爪臂4027能够顺利可靠地将橘球夹紧或松开;底板4022或导柱4023上铰接有爪臂4027,横杆4024远离导盘4026的一端铰接有连接杆4028,连接杆4028远离横杆4024的一端与相应的爪臂4027顶面相铰接;顶板4021上设有第一电机4029,顶板4021上开设有通孔40210,第一电机4029的驱动端连接有转盘40211,转盘40211的偏心盘面上转动连接有推杆40212,使得推杆40212能够随着转盘40211的转动而上下移动,从而能够推动导盘4026上下移动,保证了爪臂4027能够顺利的夹紧或松开,推杆40212的底端贯穿通孔40210后与导盘4026转动连接。

35.其中,移动组件401包括固定板4011,固定板4011的顶部设有两个第二电机4012,两个第二电机4012分别连接有第一转杆4013和第二转杆4014,第一转杆4013和第二转杆4014远离第二电机4012的一端分别转动连接有第三转杆4015和第四转杆4016;还包括上下装置4017,第三转杆4015和第四转杆4016相靠近的一端通过转动杆与上下装置4017转动连接,上下装置4017的上下杆与夹爪组件402连接,通过两个第二电机4012配合第一转杆

4013、第二转杆4014、第三转杆4015和第四转杆4016能够带动夹爪组件402移动至托盘上方任意位置,从而保证了夹爪组件402能够夹起托盘内任意位置的橘球。

36.其中,橘球放置单元200为托盘,托盘的侧边高度不小于五厘米,保证了橘球不会从托盘内滚落下来。

37.其中,橘球位置定位单元300包括设在橘球放置单元200上的竖杆301,竖杆301外周面上通过限位螺杆303滑动套接有升降臂302,限位螺杆303贯穿升降臂302侧面并紧抵在竖杆301外周面上,使得通过拧动限位螺杆303能够将升降臂302固定在竖杆301或者使得升降臂302被固定在竖杆301上,从而使得工作人员可以根据托盘的大小来灵活的调节升降臂302和工业相机304的高度,保证了在能够将整个托盘纳入工业相机304的视野内的同时,工业相机304能够获得最清晰的视野,从而保证了对托盘内橘球定位的准确性,升降臂302远离竖杆301的侧面设有工业相机304,工业相机304对准整个托盘内部,通过工业相机304能够对托盘内部橘球进行定位。

38.本发明的工作原理为:

39.通电后,工作人员将橘球放置在橘球放置单元200内,然后通过工业相机304确定所要夹取的橘球的位置并将位置信息传递给移动组件401,然后两个第二电机4012分别带动第一转杆4013和第二转杆4014转动,然后通过第三转杆4015和第四转杆4016带动夹爪组件402移动至目标橘球的正上方,随后启动液压缸推动夹爪组件402和夹松确定组件403向下移动,当夹爪组件402定位准确时,针形杆4034会准确的插入橘球中心缝隙处,然后夹爪组件402一直向下,针形杆4034受压向针套4031内缩入直至压力传感器4032的压力值达到第二设定值,此时爪臂4027位于最下侧,然后启动第一电机4029通过转盘40211带动推杆40212移动,推杆40212带动导盘4026向上移动,导盘4026通过连接杆4028和底板4022带动多个爪臂4027相互靠拢以将橘球夹紧,接着输送组件101将插橘组件102输送至夹爪组件402旁,然后移动组件401带动夹爪组件402移动直至针形杆4034底端凹陷部4035和固定杆1021顶端顶针1023相对准,并且控制夹爪组件402向下移动直至顶针1023完全插入凹陷部4035内,接着启动第一电机4029控制爪臂4027相互远离以松开橘球,此时橘球顺着针套4031和固定杆1021滑落至橘座1022上,随后夹爪组件402向上移动,输送组件101将该橘座1022输送至分瓣区进行分瓣加工。

40.如果夹爪组件402定位不准确,针形杆4034会触碰挤压橘瓣,从而使得夹爪组件402在较高位置时,压力传感器4032的压力数值就会达到第一设定数值,此时即可确定夹爪组件402定位不准,移动组件401带动夹爪组件402向上移动远离橘球并重新定位进行夹取。

41.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1