一种梗丝加香入口物料流量自适应控制方法与流程

1.本发明属于烟草工业制丝加工领域,具体涉及一种梗丝加工工序中,加香入口物料流量的自动控制方法。

背景技术:

2.烟草工业制丝加工工序中,梗丝干燥与梗丝加香两个工序之间,无暂储缓存装置,仅在加香入口计量管有少量缓存。为保证过程稳定,防止干燥后风送管道堵料等,需要根据梗丝干燥入口物料流量推算梗丝加香入口物料流量,再控制梗丝加香入口物料流量,使两个流量实时匹配,保障两个工序加工的连续性。

3.现有的梗丝加香入口物料流量控制方法是:预先对梗丝加香前电子秤流量进行设置,根据系统预设值,人工修正设置匹配值。高料位检测有料3s,入口物料流量自动+200kg/h;中料位光电管检测有料3s后,系统判定为前端流量供应过多,此时,梗丝加香入口物料流量在匹配值基础上自动+100kg/h,提高梗丝加香入口物料流量;中料位光电管检测料空3s后,系统判定为前端流量供应正常,此时,梗丝加香入口物料流量恢复匹配值。若流量供应不足,需要人工修正。

4.现有的控制方法虽能实现自控,但只对高、中料位有控制,对低料位没有控制;且检测有料3s就在匹配值基础上加减流量,无缓冲,接收到的假信号没有被过滤,导致流量频繁调整、加香流量波动、加香均匀性差。

技术实现要素:

5.本发明目的是解决烟草生产过程中原有梗丝加香流量控制存在的较大差异与波动问题,提供一种安全可靠、可提高稳定性的梗丝加香入口物料流量自适应控制方法。

6.本发明提供一种梗丝加香入口物料流量自适应控制方法,应用于烟草工业制丝的梗丝加工工序,在梗丝干燥与梗丝加香工序之间设有计量管、电子秤,其中,计量管设有用于检测高、中、低料位的光电管;梗丝加工工序启始时,电子秤按加香入口物料初始流量传送梗丝,再根据光电管检测的高、中、低料位情况,按如下方法调整物料流量:

7.当高、中、低料位的光电管都未检测到物料时,减少加香入口物料流量;

8.当低料位的光电管检测到物料时,不调整加香入口物料流量;

9.当中、低料位的光电管检测到物料时,增加加香入口物料流量。

10.本发明所述的梗丝加香入口物料流量自适应控制方法,根据计量管的高、中、低料位的光电管检测情况,区别控制加香入口物料流量,避免了频繁调整流量,使得梗丝加香入口物料流量相对平稳,保证不断料、不堵料,提高了梗丝加香的过程稳定性,降低了加香过程中的标准偏差,稳定了卷烟产品内在品质。

11.优选的,当高料位的光电管检测到物料时,打开梗丝干燥出口的活门,防止堵料情况的发生。

12.优选的,梗丝加工工序启始时,电子秤按加香入口物料初始流量传送梗丝持续一

预设时间后,才启动电子称。

13.更优选的,电子称启动一预设时间后,再根据光电管检测的高、中、低料位情况调整物料流量。

14.优选的,当高、中、低料位的光电管都未检测到物料时,延迟一预设时间再减少加香入口物料流量;

15.优选的,当中、低料位的光电管检测到物料时,延迟一预设时间再增加加香入口物料流量。

16.优选的,当高、中、低料位的光电管都未检测到物料时,按第一流量值减少加香入口物料流量;

17.优选的,当中、低料位的光电管检测到物料时,按第二流量值增加加香入口物料流量。

18.更优选的,中料位的光电管在预设时间内累计闪断多次时,按第三流量值增加加香入口物料流量,第三流量值小于第二流量值。

19.本发明依据计量管的高、中、低料位的光电管的情况来自动调整入口物料流量,分阶段、分料位进行流量控制。过滤了假信号、增加了对低料位的控制,提高了梗丝加香入口物料流量的稳定性,避免了因人为控制差异与波动大等造成加香流量波动大、瞬时加香比例合格率低的弊端,稳定了卷烟产品内在质量。

附图说明

20.图1为本发明涉及的烟草工业制丝的梗丝加工工序流程示意图

21.图2本发明的一种梗丝加香入口物料流量自适应控制方法的计量管的高、中、低料位光电管检测的状态图

22.图3为本发明的一种梗丝加香入口物料流量自适应控制方法的另一实施例的流程图。

23.主要元件符号说明:

24.高料位光电管p1、中料位光电管p2、低料位光电管p3

具体实施方式

25.为清楚描述本发明,现结合附图进一步详细说明。

26.如图1所示,本发明提供一种梗丝加香入口物料流量自适应控制方法,应用于烟草工业制丝的梗丝加工工序,在梗丝干燥与梗丝加香工序之间设有计量管、电子秤,梗丝加工工序启始时,电子秤按加香入口物料初始流量x传送梗丝,箭头方向为梗丝传送方向。

27.如图2所示,计量管设有用于检测料位的高料位光电管p1、中料位光电管p2、低料位光电管p3;高、中、低料位光电管检测到物料(有遮挡)时,值为1,未检测到物料(无遮挡)时,值为0。图2中a、b、c、d分别为高、中、低料位光电管示意图,灰色区域为物料。

28.调整物料流量的方法为:

29.如图2的a所示,当p1=0、p2=0、p3=0时,高、中、低料位的光电管都未检测到物料,说明供料不足,减少加香入口物料流量;

30.如图2的b所示,当p3=1时,低料位的光电管检测到物料,料位合适,不调整加香入

口物料流量;

31.如图2的c所示,当p2=1、p3=1时,中、低料位的光电管检测到物料,来料充足,增加加香入口物料流量,避免堵料。

32.如图2的d所示,当p1=1、p2=1、p3=1时,高料位的光电管检测到物料,即将堵料,打开梗丝干燥出口的活门,防止堵料情况的发生。

33.如图3所示,为本发明的一种梗丝加香入口物料流量自适应控制方法的另一实施例的流程图。

34.图3所示的一种梗丝加香入口物料流量自适应控制方法,应用于图1所示的烟草工业制丝的梗丝加工工序,在梗丝干燥与梗丝加香工序之间设有计量管、电子秤,箭头方向为梗丝传送方向。

35.该方法将调整过程细分为:初始阶段、首次调整阶段以及自动调整阶段。x表示加香入口物料初始流量,y表示梗丝干燥入口电子称流量值;高、中、低料位的光电管值为0表示没检测到物料(无遮挡),值为1表示检测到物料(有遮挡)。

36.初始阶段是在生产启动时,设定加香入口物料初始流量x=y-810,启动电子秤按x传送物料。电子秤的启动时机可以是:生产启动10s后,或者,当计量管的中料位光电管p2光电有信号10s后。

37.电子称启动运行按x传送物料,延时30s后,进入首次调整阶段。

38.首次调整阶段,电子秤已经开始过料,依据计量管的高、中、低料位的光电管p1、p2、p3的状态,区分不同情况进行调整:

39.(a)p1=0、p2=0、p3=0时,高、中、低料位的光电管都未检测到物料,说明供料不足,状态持续30s,加香入口物料流量x减少30kg/h,进入自动调整阶段;

40.(b)p2=1、p3=1时,p3=0,中、低料位的光电管检测到物料,来料充足,状态持续30s,加香入口物料流量x增加30kg/h,避免堵料,进入自动调整阶段。

41.(c)p3=1时,p1=0、p2=0,低料位的光电管检测到物料,料位合适,不调整加香入口物料流量,x=加香入口物料初始流量。

42.首次调整之后,加香入口物料流量x有了调整,进入自动调整阶段。

43.自动调整阶段,高、中、低料位的光电管有持续检测值(持续遮挡),依据四个参数来调整加香入口物料流量,四个参数分别为p2递增持续时间t1、p2流量增加值v1、p3递减持续时间t2、p3流量减少值v2。四个参数的具体数值可以依据物料等级或产品信息进行具体设置,也可以使用首次调整数值。进入自动调整阶段后,p2流量增加值v1、p3流量减少值v2小于首次调整阶段的数值时,物料流量控制更稳定。

44.自动调整阶段的调整方法为:

45.(d)p1=0、p2=0、p3=0时,高、中、低料位的光电管都未检测到物料,说明供料不足,状态持续t2(即:p3递减持续时间t2),p3流量自动减v2;

46.(e)p2=1、p3=1时,p3=0,高料位的光电管不被遮挡,中、低料位的光电管遮挡持续t1(即:p2递增持续时间t1),来料充足,p2流量自动加v1;

47.应用实例:t1=70s;v1=25kg/h;t2=60s;v2=20kg/h。

48.(f)p3=1时,p1=0、p2=0,高、中料位的光电管都不被遮挡,低料位的光电管被遮挡,料位合适,不调整。

49.除上述情况外,当中料位的光电管p2被间断遮挡、没有持续遮挡,会出现闪断情况,在5分钟内累计闪断3次,加香入口物料流量x可以增加20kg/h。中料位的光电管p2持续遮挡一段时间,说明来料充足且临近拥堵,少量增加加香入口物料流量x可以提前避免拥堵,并稳定控制物料流量。

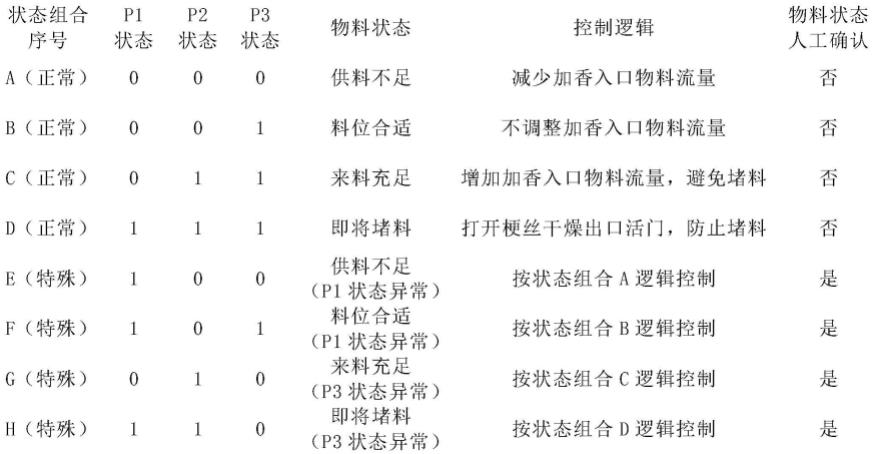

50.除上述情况外,还可以将3个料位光电管的状态组合按下表处理:

[0051][0052]

依照该表,状态组合实质被划分成两个层级:正常、特殊,由于特殊的出现概率很小,特殊状态既有物料提示,也有控制逻辑,该方法减少了工序停工次数,提升了产品质量稳定性。

[0053]

本发明依据计量管的高、中、低料位的光电管的情况来自动调整入口物料流量,分阶段、分料位进行流量控制。过滤了假信号、增加了对低料位的控制,提高了梗丝加香入口物料流量的稳定性,避免了因人为控制差异与波动大等造成加香流量波动大、瞬时加香比例合格率低的弊端,稳定了卷烟产品内在质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1