匣钵自限位翻转倒料装置的制作方法

1.本发明属于电子窑炉配套设施技术领域,具体涉及一种匣钵自限位翻转倒料装置。

背景技术:

2.前述的电子窑炉主要用于但并非局限用于对电子粉体材料的烧成,电子粉体材料的典型的例子如彩色荧光粉、灯粉、钛酸钡、钛酸锶、三氧化二钇、二氧化钛、二氧化锆、氧化铋、氧化铝、锆钛酸铅、铁氧体磁粉和磷酸铁锂,等等。电子窑炉对电子粉体材料的烧成(也称“烧结”)的过程中,需将作为生料或称待烧成的电子粉体材料装入习惯称为坩埚的匣钵,从而由盛装着电子粉体材料的匣钵进入电子窑炉烧成,烧成后由匣钵载着烧成的电子粉体材料(熟料)出炉,通常先经自动解碎装置如cn103521314b介绍的“电子粉体材料解碎机”解碎,再由输送装置输送给匣钵倒料装置,如类似于cn108955270a推荐的“具有对翻转盘辊轴水平校正功能的匣钵自动倒料装置”和cn103512368b提供的“电子粉体材料生产流水线用的匣钵自动倒料装置”将匣钵内的料倒出。

3.包括并非限于上面提及的两项专利在内的已有技术中的匣钵自动倒料装置存在以下通弊:一是由于在匣钵翻转倒料装置的结构体系中使用了一组对应于翻转盘上、下连接支撑杆之间的并且以间隔状态转动地支承在前、后翻转盘之间的翻转盘辊轴,该组翻转盘辊轴由翻转盘辊轴驱动机构驱使其运动,因而一组翻转盘辊轴需要借助于轴承(每根翻转盘辊轴配备一对轴承)才得以实现转动地支承在前、后翻转盘之间,然而因倒料机构工作腔内的料尘弥漫而会对轴承造成卡滞乃至卡死情形,无需多久,当一组翻转盘辊轴中的某一根或几根翻转盘辊轴的轴承出现前述卡滞乃至卡死情形时,那么一组翻转盘辊轴在将自匣钵进入口引入的匣钵输送至对应于前、后翻转盘之间的过程中会不可避免出现诸如打滑、输送平稳性差甚至输送不到位之类的问题,所以在前、后翻转盘之间的区域设置一组翻转盘辊轴虽然在正常情况下能将匣钵输送到位,但是前述轴承卡滞乃至卡死的故障几率是极高的,需要频繁检护与更换轴承,从而一方面增大了对设备的维护工作量以及使用成本,另一方面增加了设备管护人员的工作量,再一方面,如果未能及时发现及处置,则会引起生产停顿之类的问题;二是由于需要使用相互配合并协同作用的匣钵前侧面夹放机构以及匣钵后侧面夹放机构(也可称“夹持机构”),因而在结构上表现得十分复杂,并且一旦匣钵前侧面和/或后侧面夹放机构故障或者两者的动作谐调性有失一致,那么极易导致匣钵跌落乃至损坏。

技术实现要素:

4.本发明的任务在于提供一种既可摒弃在对应于匣钵倒料区域使用由轴承转动支承的输送辊而得以杜绝卡滞乃至卡死情形发生,又能免用在匣钵翻转倒料过程中将匣钵夹持并在倒料完毕后将匣钵释放的匣钵夹放机构而得以显著简化结构并对匣钵起到良好的保护作用的匣钵自限位翻转倒料装置。

5.本发明的任务是这样来完成的,一种匣钵自限位翻转倒料装置,包括一匣钵倒料箱,在该匣钵倒料箱的匣钵倒料箱左箱壁上开设有一空匣钵行出口,而在匣钵倒料箱的匣钵倒料箱右箱壁上开设有一待倒料匣钵进入口,并且在对应于空匣钵行出口的位置上下升降地配设有一用于对空匣钵行出口开启或关闭的匣钵倒料箱左启闭门,而在对应于待倒料匣钵进入口的位置上下升降地配设有一用于对待倒料匣钵进入口开启或关闭的匣钵倒料箱右启闭门,在匣钵倒料箱的匣钵倒料箱顶壁上设置有一同时与匣钵倒料箱左启闭门以及匣钵倒料箱右启闭门的上部居中位置连接的启闭门驱动机构,在匣钵倒料箱的底部构成有一用于将匣钵倒料箱的匣钵倒料箱腔内的料引出的倒料箱出料口;一匣钵自限位倒料笼和一匣钵自限位倒料笼驱动机构,匣钵自限位倒料笼在对应于所述匣钵倒料箱左、右启闭门之间的位置设置在所述匣钵倒料箱的匣钵倒料箱腔内,匣钵自限位倒料笼驱动机构设置在匣钵倒料箱的匣钵倒料箱前箱壁上并且与匣钵自限位倒料笼传动配合,特征在于,所述匣钵自限位倒料笼具有一匣钵自限位倒料笼腔,该匣钵自限位倒料笼腔内容纳一个匣钵并且该匣钵自限位倒料笼腔的高度是与匣钵的高度相适应的,匣钵自限位倒料笼腔的长度是与匣钵的长度相适应的,而匣钵自限位倒料笼腔的宽度是与匣钵的宽度相适应的。

6.在本发明的一个具体的实施例中,在所述匣钵倒料箱的匣钵倒料箱左箱壁上并且在对应于所述匣钵倒料箱左启闭门的前后侧的位置设置有彼此纵向平行的一对左启闭门导轨,该对左启闭门导轨的上端各通过一左启闭门导轨上铰接臂与匣钵倒料箱左箱壁的上部铰接,而下端各通过一左启闭门导轨下铰接臂与匣钵倒料箱左箱壁的下部铰接,在一对左启闭门导轨的高度方向的相向一侧各构成有一左启闭门导轨槽,所述匣钵倒料箱左启闭门的前侧和后侧边缘部位与左启闭门导轨槽构成滑动副;在所述匣钵倒料箱的匣钵倒料箱右箱壁上并且在对应于所述匣钵倒料箱右启闭门的前后侧的位置设置有彼此纵向平行的一对右启闭门导轨,该对右启闭门导轨的上端各通过一右启闭门导轨上铰接臂与匣钵倒料箱右箱壁的上部铰接,而下端各通过一右启闭门导轨下铰接臂与匣钵倒料箱右箱壁的下部铰接,在一对右启闭门导轨的高度方向的相向一侧各构成有一右启闭门导轨槽,所述匣钵倒料箱右启闭门的前侧和后侧边缘部位与右启闭门导轨槽构成滑动副;在匣钵倒料箱的匣钵倒料箱顶壁上设置有用于使匣钵倒料箱腔c与外界相通的一对空气过滤芯;在所述匣钵倒料箱左启闭门的左侧上部的居中位置固定有一左启闭门铰接座,而在所述匣钵倒料箱右启闭门的右侧上部的居中位置固定有一右启闭门铰接座,设置在所述匣钵倒料箱的匣钵倒料箱顶壁上的所述启闭门驱动机构同时与左启闭门铰接座以及右启闭门铰接座铰接。

7.在本发明的另一个具体的实施例中,所述启闭门驱动机构包括左纵梁、右纵梁、纵梁连接横梁、左启闭门升降作用缸和右启闭门升降作用缸,左纵梁的下端与匣钵倒料箱的匣钵倒料箱顶壁的左侧中部固定,右纵梁与左纵梁对应并且该右纵梁的下端与匣钵倒料箱的匣钵倒料箱顶壁的右侧中部固定,纵梁连接横梁的左端与左纵梁的上端固定,而纵梁连接横梁的右端与右纵梁的上端固定,左启闭门升降作用缸以纵向状态设置并且该左启闭门升降作用缸的上端通过左连接悬臂板与纵梁连接横梁的左端铰接,左启闭门升降作用缸的左启闭门升降作用缸柱朝向下并且通过左启闭门升降作用缸柱铰接销轴与所述左启闭门铰接座铰接,右启闭门升降作用缸以纵向状态设置并且该右启闭门升降作用缸的上端通过右连接悬臂板与纵梁连接横梁的右端铰接,右启闭门升降作用缸的右启闭门升降作用缸柱朝向下并且通过右启闭门升降作用缸柱铰接销轴与所述右启闭门铰接座铰接。

8.在本发明的又一个具体的实施例中,所述匣钵自限位倒料笼包括左齿圈、右齿圈、齿圈前连接侧板、齿圈后连接侧板、一对匣钵底部限位导板、一组匣钵上限位挡杆、一组匣钵前侧面限位导向杆和一组匣钵后侧面限位导向杆,左、右齿圈彼此左右对应,左齿圈的左齿圈腔构成为空匣钵驱出口,右齿圈的右齿圈腔构成为待倒料匣钵推入口,齿圈前连接侧板固定在左、右齿圈的相向一侧的前方之间,齿圈后连接侧板与齿圈前连接侧板相对应并且固定在左、右齿圈的相向一侧的后方之间,一对匣钵底部限位导板彼此前后平行并且该对匣钵底部限位导板的左端通过导板限定板与固定在左齿圈的右侧下部的导板限定板左固定座固定,而右端同样通过导板限定板与固定在右齿圈的左侧下部的导板限定板右固定座固定,一组匣钵上限位挡杆间隔分布,并且该组匣钵上限位挡杆的前端与齿圈前连接侧板的上部固定,而后端与齿圈后连接侧板的上部固定,在一组匣钵前侧面限位导向杆的中部前侧并且在对应于齿圈前连接侧板的区域各固定有一对匣钵前侧面限位导向杆固定柱,该对匣钵前侧面限位导向杆固定柱在对应于固定在齿圈前连接侧板的前侧面的前导向杆固定柱调节座的位置伸展到前导向杆固定柱调节座内并且前后调整地与前导向杆固定柱调节座固定,一组匣钵后侧面限位导向杆的位置与一组匣钵前侧面限位导向杆相对应,在该组匣钵后侧面限位导向杆的中部后侧并且在对应于齿圈后连接侧板的区域各固定有一对匣钵后侧面限位导向杆固定柱,该对匣钵后侧面限位导向杆固定柱在对应于固定在齿圈后连接侧板的后侧面的后导向杆固定柱调节座的位置伸展到后导向杆固定柱调节座内并且前后调整地与后导向杆固定柱调节座固定;一组匣钵上限位挡杆与一对匣钵底部限位导板之间的间距是与所述匣钵的高度相适应的,而一组匣钵前、后侧面限位导向杆之间的间距是与匣钵的宽度相适应的,并且自所述待倒料匣钵推入口至所述空匣钵驱出口之间的距离是与所述匣钵的长度相适应的;设置在所述匣钵倒料箱上的所述匣钵自限位倒料笼驱动机构与所述左齿圈以及右齿圈传动配合。

9.在本发明的再一个具体的实施例中,所述的一组匣钵上限位挡杆的前端伸展到所述齿圈前连接侧板的上部前侧并且开设有一开口销孔,而后端伸展到所述齿圈后连接侧板的上部后侧,并且同样开设有开口销孔,在开口销孔内插置有开口销,所述后导向杆固定柱调节座的结构是与所述前导向杆固定柱调节座的结构相同的,在该前导向杆固定柱调节座上开设有调节座涨紧槽并且在对应于调节座涨紧槽的位置配设有一涨紧槽夹紧螺钉。

10.在本发明的还有一个具体的实施例中,所述匣钵自限位倒料笼驱动机构包括倒料笼翻转驱动电机、倒料笼翻转驱动减速箱、减速箱动力输出传动轮、倒料笼翻转前传动辊、倒料笼翻转驱动传动带、齿圈前托辊、齿圈后托辊和倒料笼翻转后传动辊,倒料笼翻转驱动电机与倒料笼翻转驱动减速箱传动配合并且由倒料笼翻转驱动减速箱连同倒料笼翻转驱动电机固定在倒料笼翻转驱动减速箱固定座的前端,该倒料笼翻转驱动减速箱固定座的后端与所述匣钵倒料箱的倒料箱左箱壁固定,而倒料笼翻转驱动减速箱固定座的前端探出匣钵倒料箱的前侧面,倒料笼翻转驱动减速箱的倒料笼翻转驱动减速箱动力输出轴朝向左,减速箱动力输出传动轮固定在倒料笼翻转驱动减速箱动力输出轴上,倒料笼翻转后传动辊的结构与倒料笼翻转前传动辊的结构相同,该倒料笼翻转后传动辊的倒料笼翻转后传动辊左轴头以及倒料笼翻转后传动辊右轴头各伸展到匣钵倒料箱腔外并且转动地支承在固定于匣钵倒料箱上的倒料笼翻转右传动辊轴头支承座上,倒料笼翻转后传动辊的中部位于匣钵倒料箱腔的后方,并且在对应于所述左齿圈的后侧的位置固定有一倒料笼翻转后传动辊

左齿轮,而在对应于所述右齿圈的后侧的位置固定有一倒料笼翻转后传动辊右齿轮,倒料笼翻转后传动辊左齿轮与左齿圈的后侧相啮合,而倒料笼翻转后传动辊右齿轮与右齿圈的后侧相啮合,倒料笼翻转前传动辊的倒料笼翻转前传动辊左轴头伸展到匣钵倒料箱腔外并且转动地支承在固定地匣钵倒料箱的倒料箱左箱壁上的倒料笼翻转前传动辊轴头左支承座上,倒料笼翻转前传动辊的倒料笼翻转前传动辊右轴头伸展到匣钵倒料箱腔外并且转动地支承在固定于匣钵倒料箱的倒料箱右箱壁上的倒料笼翻转前传动辊轴头右支承座上,倒料笼翻转前传动辊的中部位于匣钵倒料箱腔的前方,并且在对应于所述左齿圈的前侧的位置固定有一倒料笼翻转前传动辊左齿轮,而在对应于所述右齿圈的前侧的位置固定有一倒料笼翻转前传动辊右齿轮,倒料笼翻转前传动辊左齿轮与所述左齿圈的前侧相啮合,而倒料笼翻转前传动辊右齿轮与所述右齿圈的前侧相啮合,在所述倒料笼翻转前传动辊左轴头上并且位于所述倒料笼翻转前传动辊轴头左支承座的左侧固定有一过渡传动带轮,该过渡传动带轮对应于所述减速箱动力输出传动轮的后方,倒料笼翻转驱动传动带的一端套置在减速箱动力输出传动轮上,另一端套置在过渡传动带轮上,齿圈前托辊的左端和右端各伸展到所述匣钵倒料箱外并且各传动地支承在齿圈前托辊支承座上,该齿圈前托辊支承座固定在匣钵倒料箱上,齿圈前托辊的中部位于匣钵倒料箱腔内并且在对应于所述左齿圈的右侧台阶圈的位置固定有一与右侧台阶圈构成滚动副的齿圈前托辊左托轮,而在对应于右齿圈的左侧台阶圈的位置固定有一与左侧台阶圈构成滚动副的齿圈后托辊右托轮,齿圈后托辊对应于齿圈前托辊的后方并且该齿圈后托辊的结构以及设置方式与齿圈前托辊相同。

11.在本发明的更而一个具体的实施例中,所述左启闭门升降作用缸以及右启闭门升降作用缸为气缸。

12.在本发明的进而一个具体的实施例中,在所述匣钵倒料箱右启闭门上设置有匣钵防撞缓冲挡辊。

13.在本发明的又更而一个具体的实施例中,在所述匣钵倒料箱的下方并且位于四个角部的位置各固定有一倒料箱安装固定脚。

14.本发明提供的技术方案的技术效果在于:由于匣钵自限位倒料笼具有一匣钵自限位倒料笼腔,并且该匣钵自限位倒料笼腔的高度、长度以及宽度是与匣钵的高度、长度以及宽度相适应的,因而可当由前道工序的匣钵推送机构将待倒料的匣钵从待倒料匣钵进入口推入匣钵自限位倒料笼腔内时,便可对待倒料的匣钵自然地限定,可摒弃在对应于匣钵倒料箱腔的下方的区域设置由轴承转动支承的输送辊而得以杜绝卡乃至卡死情形发生;由于可由匣钵自限位倒料笼驱动机构带动匣钵自限位倒料笼实现翻转倒料,因而无需象已有技术那样使用匣钵夹放机构,既可显著简化结构,又能起到对匣钵的良好的保护作用。

附图说明

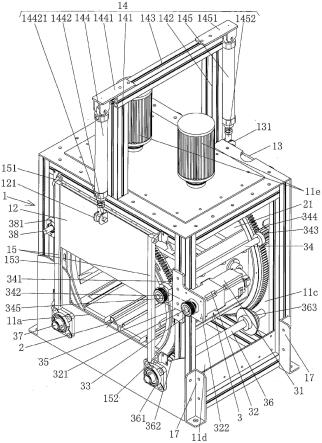

15.图1为本发明的实施例结构图。

16.图2为图1的右端向前转动一个角度后的示意图。

17.图3为图1和图2所示的匣钵自限位倒料笼的详细结构图。

18.图4为图3的a部放大图。

具体实施方式

19.为了能够更加清楚地理解本发明的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本发明方案的限制,任何依据本发明构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本发明的技术方案范畴。

20.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是以图1所处的位置状态为基准的,因而不能将其理解为对本发明提供的技术方案的特别限定。

21.请参见图1和图2,示出了一匣钵倒料箱1,在该匣钵倒料箱1的匣钵倒料箱左箱壁上开设有一空匣钵行出口11a,而在匣钵倒料箱1的匣钵倒料箱右箱壁上开设有一待倒料匣钵进入口11b(图2示),并且在对应于空匣钵行出口11a的位置上下升降地配设有一用于对空匣钵行出口11a开启或关闭的匣钵倒料箱左启闭门12,而在对应于待倒料匣钵进入口11b的位置上下升降地配设有一用于对待倒料匣钵进入口11b开启或关闭的匣钵倒料箱右启闭门13,在匣钵倒料箱1的匣钵倒料箱顶壁上设置有一同时与匣钵倒料箱左启闭门12以及匣钵倒料箱右启闭门13的上部居中位置连接的启闭门驱动机构14,在匣钵倒料箱1的底部构成有一用于将匣钵倒料箱1的匣钵倒料箱腔11c内的料引出的倒料箱出料口11d;示出了一匣钵自限位倒料笼2和一匣钵自限位倒料笼驱动机构3,匣钵自限位倒料笼2在对应于前述匣钵倒料箱左、右启闭门12、13之间的位置设置在前述匣钵倒料箱1的匣钵倒料箱腔11c内,匣钵自限位倒料笼驱动机构3设置在匣钵倒料箱1的匣钵倒料箱前箱壁上并且与匣钵自限位倒料笼2传动配合。

22.作为本发明提供的技术方案的技术要点:前述匣钵自限位倒料笼2具有一匣钵自限位倒料笼腔21,该匣钵自限位倒料笼腔21内容纳一个匣钵4并且该匣钵自限位倒料笼腔21的高度是与匣钵4的高度相适应的,匣钵自限位倒料笼腔21的长度是与匣钵4的长度相适应的,而匣钵自限位倒料笼腔21的宽度是与匣钵4的宽度相适应的。

23.当由前道工序的匣钵推送机构将待倒料的匣钵4例如将装有烧成的并且经上面已提及的自动解碎装置解碎后的电子粉体材料的待倒料匣钵自前述的待倒料匣钵进入口11b推入匣钵自限位倒料笼2的匣钵自限位倒料笼腔21内时,先前的完成了倒料的尚位于匣钵自限位倒料笼腔21内的空匣钵便被待倒料匣钵驱逐出匣钵自限位倒料笼腔21,由此可知,在一个匣钵自限位倒料笼腔21内只能有唯一的一个匣钵4。

24.继续见图1和图2,在前述匣钵倒料箱1的匣钵倒料箱左箱壁上并且在对应于前述匣钵倒料箱左启闭门12的前后侧的位置设置有彼此纵向平行的一对左启闭门导轨15,该对左启闭门导轨15的上端各通过一左启闭门导轨上铰接臂151与匣钵倒料箱左箱壁的上部铰接,而下端各通过一左启闭门导轨下铰接臂152与匣钵倒料箱左箱壁的下部铰接,在一对左启闭门导轨15的高度方向的相向一侧各构成有一左启闭门导轨槽153,前述匣钵倒料箱左启闭门12的前侧和后侧边缘部位与左启闭门导轨槽153构成滑动副;在前述匣钵倒料箱1的匣钵倒料箱右箱壁上并且在对应于前述匣钵倒料箱右启闭门13的前后侧的位置设置有彼此纵向平行的一对右启闭门导轨16,该对右启闭门导轨16的上端各通过一右启闭门导轨上铰接臂161与匣钵倒料箱右箱壁的上部铰接,而下端各通过一右启闭门导轨下铰接臂162与匣钵倒料箱右箱壁的下部铰接,在一对右启闭门导轨16的高度方向的相向一侧各构成有一右启闭门导轨槽163,前述匣钵倒料箱右启闭门13的前侧和后侧边缘部位与右启闭门导轨

槽163构成滑动副;在匣钵倒料箱1的匣钵倒料箱顶壁上设置有用于使匣钵倒料箱腔11c与外界相通的一对空气过滤芯11e(也可称空气滤芯器);在前述匣钵倒料箱左启闭门12的左侧上部的居中位置固定有一左启闭门铰接座121,而在前述匣钵倒料箱右启闭门13的右侧上部的居中位置固定有一右启闭门铰接座131,设置在前述匣钵倒料箱1的匣钵倒料箱顶壁上的前述启闭门驱动机构14同时与左启闭门铰接座121以及右启闭门铰接座131铰接。

25.前述启闭门驱动机构14包括左纵梁141、右纵梁142、纵梁连接横梁143、左启闭门升降作用缸144和右启闭门升降作用缸145,左纵梁141的下端与匣钵倒料箱1的匣钵倒料箱顶壁的左侧中部固定,右纵梁142与左纵梁141对应并且该右纵梁142的下端与匣钵倒料箱1的匣钵倒料箱顶壁的右侧中部固定,纵梁连接横梁143的左端与左纵梁141的上端固定,而纵梁连接横梁143的右端与右纵梁142的上端固定,左启闭门升降作用缸144以纵向状态设置并且该左启闭门升降作用缸144的上端通过左连接悬臂板1441与纵梁连接横梁143的左端铰接,左启闭门升降作用缸144的左启闭门升降作用缸柱1442朝向下并且通过左启闭门升降作用缸柱铰接销轴14421与前述左启闭门铰接座121铰接,右启闭门升降作用缸145以纵向状态设置并且该右启闭门升降作用缸145的上端通过右连接悬臂板1451与纵梁连接横梁143的右端铰接,右启闭门升降作用缸145的右启闭门升降作用缸柱1452朝向下并且通过右启闭门升降作用缸柱铰接销轴14521与前述右启闭门铰接座131铰接。

26.在由上面已提及的但未在图中示出的匣钵推送机构将待倒料的匣钵4输送至匣钵倒料箱右启闭门13的位置时,由匣钵推送机构的结构体系的并且安装在支架上的匣钵位置信号采集器如光电传感器采集到匣钵4的信号并将信号反馈给电气控制器,由电气控制器将信号给前述的启闭门驱动机构14,使左、右启闭门升降作用缸144、145同时工作,左、右启闭门升降作用缸柱1442、1452同时上升而使匣钵倒料箱左、右启闭门12、13同时向上升起,以使待倒料的匣钵4经待倒料匣钵进入口11b进入前述的匣钵自限位倒料笼腔21内。与此同时,先前完成了倒料的尚处于匣钵自限位倒料笼腔21内的空匣钵被逐出即被进入的待倒料的匣钵4驱赶出(也可称“挤出”) 匣钵自限位倒料笼腔21内并从空匣钵行出口11a行出至位于匣钵倒料箱1的左侧的同样属于公知技术的匣钵输离机构输离。在经由电气控制器设定的延时时间如2至4s后,前述匣钵倒料箱左、右启闭门12、13关闭,具体是由前述左、右启闭门升降作用缸144、145的反向工作来保障的。在匣钵倒料箱左、右启闭门12、13关闭状态下,由电气控制器给信号匣钵自限位倒料笼驱动机构3,由其使匣钵自限位倒料笼2转过180

°

,将匣钵4内的电子粉体材料倒出,并由倒料箱出料口11d引出,紧接着,例如在延时2至3s钟后,匣钵自限位倒料笼驱动机构3再次工作,也就是使匣钵自限位倒料笼2再次转过180

°

而使倒完了料的空的匣钵4的开口向上。依次类推而可实现对依需数量的待倒料的匣钵4倒料。

27.上面提及的匣钵推送机构既具有一对彼此前后对应的即相互平行的匣钵输送链条,又具有匣钵推动气缸,当匣钵输送链条将上面提及的经过自动解碎机构对匣钵4内的料解碎的匣钵4输送到匣钵倒料箱右启闭门13的右侧的位置并由上面提及的匣钵位置信号采集器采集到信号时,在电气控制器给信号予前述启闭门驱动机构14的同时,给信号予前述的匣钵推动气缸,使先前处于右倾而倒伏状态即处于低位的匣钵推动气缸向左回复到与机架平行的状态,即回复到上位的状态,由于此时的匣钵4已处在了处于开启状态的匣钵倒料箱右启闭门13的右侧的位置,又由于匣钵推动气缸的气缸柱是向左的,因而在电气控制器

给予的工作指令下,由其气缸柱向左伸展而将前述的处于开启状态的匣钵倒料箱右启闭门13的右侧的位置的待倒料的匣钵4推入匣钵自限位倒料笼腔21。推入完成后,匣钵推动气缸的气缸柱反回到匣钵推动气缸内,并且匣钵推动气缸又处于前述的倒伏状态,依此类推。

28.在本实施例中,前述左启闭门升降作用缸144以及右启闭门升降作用缸145为气缸。

29.优选地,在前述匣钵倒料箱右启闭门13上设置有匣钵防撞缓冲挡辊132。

30.由图1和图2所示,在前述匣钵倒料箱1的下方并且位于四个角部的位置各固定有一倒料箱安装固定脚17。通过倒料箱安装固定脚17(四个)而可将本发明的匣钵倒料箱1安装在机架上并且位于前述的匣钵推送机构与位于匣钵倒料箱1的左侧的匣钵输离机构之间。

31.请参见图3和图4并且结合图1和图2,前述匣钵自限位倒料笼2包括左齿圈22、右齿圈23、齿圈前连接侧板24、齿圈后连接侧板25、一对匣钵底部限位导板26、一组匣钵上限位挡杆27、一组匣钵前侧面限位导向杆28和一组匣钵后侧面限位导向杆29,左、右齿圈22、23彼此左右对应,左齿圈22的左齿圈腔构成为空匣钵驱出口221,右齿圈23的右齿圈腔构成为待倒料匣钵推入口231,齿圈前连接侧板24固定在左、右齿圈22、23的相向一侧的前方之间,齿圈后连接侧板25与齿圈前连接侧板24相对应并且固定在左、右齿圈22、23的相向一侧的后方之间,一对匣钵底部限位导板26彼此前后平行并且该对匣钵底部限位导板26的左端通过导板限定板262与固定在左齿圈22的右侧下部的导板限定板左固定座222固定,而右端同样通过导板限定板262与固定在右齿圈23的左侧下部的导板限定板右固定座固定,一组匣钵上限位挡杆27间隔分布,并且该组匣钵上限位挡杆27的前端与齿圈前连接侧板24的上部固定,而后端与齿圈后连接侧板25的上部固定,在一组匣钵前侧面限位导向杆28的中部前侧并且在对应于齿圈前连接侧板24的区域各固定有一对匣钵前侧面限位导向杆固定柱281,该对匣钵前侧面限位导向杆固定柱281在对应于固定在齿圈前连接侧板24的前侧面的前导向杆固定柱调节座241的位置伸展到前导向杆固定柱调节座241内并且前后调整地与前导向杆固定柱调节座241固定,一组匣钵后侧面限位导向杆29的位置与一组匣钵前侧面限位导向杆28相对应,在该组匣钵后侧面限位导向杆29的中部后侧并且在对应于齿圈后连接侧板25的区域各固定有一对匣钵后侧面限位导向杆固定柱291,该对匣钵后侧面限位导向杆固定柱291在对应于固定在齿圈后连接侧板25的后侧面的后导向杆固定柱调节座251的位置伸展到后导向杆固定柱调节座251内并且前后调整地与后导向杆固定柱调节座251固定;一组匣钵上限位挡杆27与一对匣钵底部限位导板26之间的间距是与前述匣钵4的高度相适应的,而一组匣钵前、后侧面限位导向杆28、29之间的间距是与匣钵4的宽度相适应的,并且自前述待倒料匣钵推入口231至前述空匣钵驱出口221之间的距离是与前述匣钵4的长度相适应的;设置在前述匣钵倒料箱1上的前述匣钵自限位倒料笼驱动机构3与前述左齿圈22以及右齿圈23传动配合。

32.前述的一组匣钵上限位挡杆27的前端伸展到前述齿圈前连接侧板24的上部前侧并且开设有一开口销孔271,而后端伸展到前述齿圈后连接侧板25的上部后侧,并且同样开设有开口销孔271,在开口销孔271内插置有开口销2711,前述后导向杆固定柱调节座251的结构是与前述前导向杆固定柱调节座241的结构相同的,在该前导向杆固定柱调节座241上开设有调节座涨紧槽2411并且在对应于调节座涨紧槽2411的位置配设有一涨紧槽夹紧螺

钉2412。

33.从上面的说明并且结合图3的示意可知:前述的一组匣钵上限位挡杆27(本实施例为三根)与前述一对匣钵底部限位导板26之间的距离正好为图3所示的匣钵4的高度;前述的一组匣钵前侧面限位导向杆28(本实施例为两根)与一组匣钵后侧面限位导向杆29(本实施例为两根)之间的距离恰好为图3所示的匣钵4的宽度;自待倒料匣钵推入口231至空匣钵驱出口221之间的距离恰好为图3所示的匣钵4的长度。从而能使匣钵4以自限位的方式可靠地限位在匣钵自限位倒料笼腔21内,除非由前述匣钵推动气缸的气缸柱推动,从而相对于已有技术而言,不需要匣钵夹放机构。

34.请继续见图1和图2,前述匣钵自限位倒料笼驱动机构3包括倒料笼翻转驱动电机31、倒料笼翻转驱动减速箱32、减速箱动力输出传动轮33、倒料笼翻转前传动辊34、倒料笼翻转驱动传动带35、齿圈前托辊36、齿圈后托辊37和倒料笼翻转后传动辊38,倒料笼翻转驱动电机31与倒料笼翻转驱动减速箱32传动配合并且由倒料笼翻转驱动减速箱32连同倒料笼翻转驱动电机31固定在倒料笼翻转驱动减速箱固定座322的前端,该倒料笼翻转驱动减速箱固定座322的后端与前述匣钵倒料箱1的倒料箱左箱壁固定,而倒料笼翻转驱动减速箱固定座322的前端探出匣钵倒料箱1的前侧面,倒料笼翻转驱动减速箱32的倒料笼翻转驱动减速箱动力输出轴321朝向左,减速箱动力输出传动轮33固定在倒料笼翻转驱动减速箱动力输出轴321上,倒料笼翻转后传动辊38的结构与倒料笼翻转前传动辊34的结构相同,该倒料笼翻转后传动辊38的倒料笼翻转后传动辊左轴头以及倒料笼翻转后传动辊右轴头各伸展到匣钵倒料箱腔11c外并且转动地支承在固定于匣钵倒料箱1上的倒料笼翻转右传动辊轴头支承座381上,倒料笼翻转后传动辊38的中部位于匣钵倒料箱腔11c的后方,并且在对应于前述左齿圈22的后侧的位置固定有一倒料笼翻转后传动辊左齿轮,而在对应于前述右齿圈23的后侧的位置固定有一倒料笼翻转后传动辊右齿轮,倒料笼翻转后传动辊左齿轮与左齿圈22的后侧相啮合,而倒料笼翻转后传动辊右齿轮与右齿圈23的后侧相啮合,倒料笼翻转前传动辊34的倒料笼翻转前传动辊左轴头伸展到匣钵倒料箱腔11c外并且转动地支承在固定地匣钵倒料箱1的倒料箱左箱壁上的倒料笼翻转前传动辊轴头左支承座342上,倒料笼翻转前传动辊34的倒料笼翻转前传动辊右轴头伸展到匣钵倒料箱腔11c外并且转动地支承在固定于匣钵倒料箱1的倒料箱右箱壁上的倒料笼翻转前传动辊轴头右支承座344上,倒料笼翻转前传动辊34的中部位于匣钵倒料箱腔11c的前方,并且在对应于前述左齿圈22的前侧的位置固定有一倒料笼翻转前传动辊左齿轮341,而在对应于前述右齿圈23的前侧的位置固定有一倒料笼翻转前传动辊右齿轮343,倒料笼翻转前传动辊左齿轮341与前述左齿圈22的前侧相啮合,而倒料笼翻转前传动辊右齿轮343与前述右齿圈23的前侧相啮合,在前述倒料笼翻转前传动辊左轴头上并且位于前述倒料笼翻转前传动辊轴头左支承座342的左侧固定有一过渡传动带轮345,该过渡传动带轮345对应于前述减速箱动力输出传动轮33的后方,倒料笼翻转驱动传动带35的一端套置在减速箱动力输出传动轮33上,另一端套置在过渡传动带轮345上,齿圈前托辊33的左端和右端各伸展到前述匣钵倒料箱1外并且各传动地支承在齿圈前托辊支承座361上,该齿圈前托辊支承座361固定在匣钵倒料箱1上,齿圈前托辊36的中部位于匣钵倒料箱腔11c内并且在对应于前述左齿圈22的右侧台阶圈的位置固定有一与右侧台阶圈构成滚动副的齿圈前托辊左托轮362,而在对应于右齿圈23的左侧台阶圈的位置固定有一与左侧台阶圈构成滚动副的齿圈后托辊右托轮363,齿圈后托辊37对

应于齿圈前托辊36的后方并且该齿圈后托辊37的结构以及设置方式与齿圈前托辊36相同。

35.在受控于前述电气控制器的倒料笼翻转驱动电机31的工作下,由其带动倒料笼翻转驱动减速箱32,由倒料笼翻转驱动减速箱动力输出轴321带动由皮带轮充当的减速箱动力输出传动轮33、经由皮带充当的倒料笼翻转驱动传动带35带动同样由皮带轮担当的过渡传动带轮345,由于过渡传动带轮345固定在倒料笼翻转前传动辊34的左端,又由于倒料笼翻转前传动辊34的左右端分别转动地支承在倒料笼翻转前传动辊轴头左支承座342以及倒料笼翻转前传动辊轴头右支承座344上,还由于固定在倒料笼翻转前传动辊34上的倒料笼翻转前传动辊左、右齿轮341、343分别与前述的左、右齿圈22、23啮合,因而在过渡传动带轮345带动倒料笼翻转前传动辊34转动时,由倒料笼翻转前传动辊左、右齿轮341、343带动左、右齿圈22、23。与此同时,由固定在倒料笼翻转后传动辊38上的倒料笼翻转后传动辊左、右齿轮起到相应的辅助作用而在与左、右齿圈22.、23相啮合的状态下帮助即配合倒料笼翻转前传动辊左、右齿轮341、343使左、右齿圈22、23平稳转动。当匣钵自限位倒料笼2转过180

°

时,位于匣钵倒料箱腔11c内的匣钵4内的料如电子粉体材料被倒出并从倒料箱出料口11d引入位于其下方的图中未示出的料仓或称料斗并继而由另行的装置输出。在前述转过180

°

后,因匣钵4的敞口朝向下,因而再转过180

°

而可使匣钵4的敞口朝向上。在前述对匣钵4翻转倒料的过程中,倒料箱左、右启闭门12、13处于关闭状态,匣钵倒料箱腔11c内的含尘空气由空气过滤芯11e过滤,以体现作业现场环境的洁净。

36.综上所述,本发明提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1