码垛装车装置控制系统的实现方法与流程

本发明涉及啤酒桶专用的码垛装车装置控制系统的实现方法,属于机电控制。

背景技术:

1、目前市场啤酒桶装车大多数都是人工装车,极少部分使用自动装车设备,存在劳动强度大,速度慢,生产效率低的问题,且市场上现有的装车控制系统操作繁琐,设备对圆形物料自动抓取码垛困难,自动识别对正复杂,码垛推进困难,设备操作复杂,使用不简便,与上游整体管理对接困难的问题。

技术实现思路

1、本发明要解决的技术问题是针对以上不足,提供啤酒桶专用的码垛装车装置的控制系统及实现方法,可以实现车辆与装车装置的自动对接,可以根据车辆参数,自动设计码垛的垛型,方便装车,能够更能适应多种车型装货,以机器人实现自动码垛流程省去人工搬运的劳动强度,能够更好的衔接生产流水线,使生产达到连续高效生产,增加产能。

2、为解决以上技术问题,本发明采用以下技术方案:

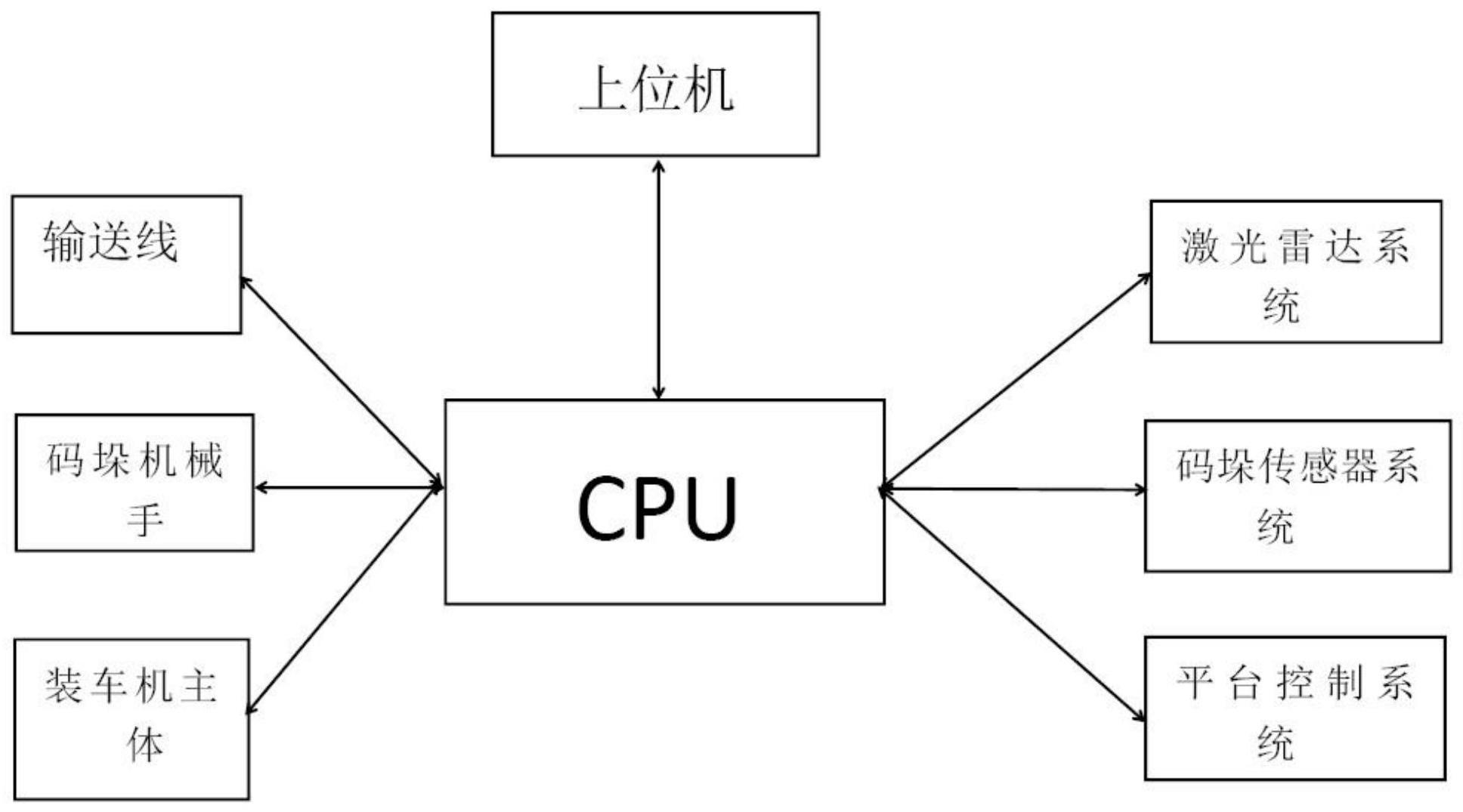

3、码垛装车装置控制系统的实现方法,所述码垛装车装置控制系统包括cpu控制器,cpu控制器连接码垛机械手、输送线、装车装置主体、激光雷达系统、码垛传感器系统、平台控制系统和上位机,平台控制系统安装在装车机后部的控制柜内,由cpu控制器控制装车机平台实现前后,左右,上下,角度与车对接的控制作用,激光雷达系统安装在龙门档架上,码垛传感器系统安装在输送线上,码垛传感器系统是由酒桶检测传感器、酒桶定位传感器、酒桶抓取传感器、酒桶放开传感器的组合,把信息传递给cpu控制器实现码垛部分的精准控制;

4、所述实现方法应用于码垛装车装置控制系统中,实现方法包括装车流程、车辆对接的运作流程和酒桶码垛的运作流程。

5、进一步的,所述装车流程包括以下步骤:

6、本设备的运作流程是以步骤s0001开始程序的;

7、步骤s0002,开始进行程序初始化;

8、步骤s0003,根据生产需要在上位机填入需要运作的参数,参数包括需要装车的桶数以及车牌号;

9、步骤s0004,根据生产输入订单装车数量,装车车牌号参数自动调节装车装置推板宽度,由cpu控制器通过上位机输入的参数进行计算,根据输入车牌号调用车辆信息库对应的车辆长宽高信息,再在上位机上设计好车辆垛型数据,进而得出需要推板进行调节的数据,控制电机进行调节,调节过程中根据安装在装车机平台两侧的测距传感器数据比较生产参数所要调整的宽度,直至达到传感器采集值与计算值一致,达到范围后推板调节完成。

10、进一步的,所述装车流程还包括以下步骤:

11、步骤s0005,由货物输送线来料后,用酒桶检测传感器判断需要抓取的酒桶数量达到后,再由酒桶定位传感器进行定位,根据酒桶定位传感器的信号到达判断定位完成,发送定位完成信号给机械手,机械手到达抓取位置后进行抓取,根据抓取到位传感器信号判断抓取完成;

12、根据生产参数,码垛机械手自动把货物码放到装车推板上,机器人根据所填入的参数获得的装车桶数以及垛型,把酒桶整齐的码放到装车装置推板上,根据酒桶放开传感器信号判断码放完成;

13、根据机械手自动程序再次判断是否整车码垛完成,如果是否,则再次进入码垛流程,如果判断结果是,则机械手发出整车码垛信号给cpu控制器;

14、步骤s0006,等待机器人整车码垛完成,机器人回归原点等待,机器人码垛完成后自动回归码垛起始位置,等待下一次码垛。

15、进一步的,所述装车流程还包括以下步骤:

16、步骤s0007,车辆就位后实行车辆与装车装置的自动对接,车辆就位时根据安装在装车机平台前端的减速传感器信号使车辆减速实现更准确的就位,等待安装在装车机平台前端的车辆停止传感器信号有效时,车辆停止,到达就位位置,车辆就位后,码垛完成结束,装车装置会自动根据激光雷达传感器数据自动对接车辆与装车装置;

17、步骤s0008,车辆对接完成后,装车装置将货物推入车厢内,车辆就位后,码垛完成结束,装车装置会自动把装载货物的装车装置推板推进车箱内,由推板执行电机推动载满货物的推板前进,等安装在推板前端以及推板前端两侧的到位传感器有效后停止推进。

18、进一步的,所述装车流程还包括以下步骤:步骤s0009,龙门挡架下降,龙门挡架从龙门架上方下落到安装于龙门下端的极限位传感器位置,即货物阻挡的正确位置;

19、步骤s0010,龙门挡架伸出,阻挡住货物,由cpu控制器通过上位机输入的车牌号调用的车辆信息库参数,以及设定的垛型参数计算出龙门挡架的伸出距离,龙门挡架的电机根据算出数据执行,把货物推动到靠近车辆最前方,保持货物在车内状态,等待装车推板退回;

20、步骤s0011,装车装置的推板退回,cpu控制器接收到推板前端到位传感器信号后控制推板电机反转退回推板,把货物留在车内,以实现装车目的;

21、步骤s0012,整个装车装置平台全部归位,等待下一轮循环。

22、进一步的,所述装车装置与车辆对接流程包括以下步骤:

23、车辆对接的运作流程是以步骤s0021开始程序的;

24、步骤s0022,通过激光雷达系统采集车辆角度数据;

25、步骤s0023,根据采集的角度纠正装车装置与车辆的角度,根据激光雷达采集的角度数据值传输给cpu控制器,再由cpu控制器通过预先设定的角度对应距离函数计算出旋转设备旋转的距离,来实现角度调整;

26、步骤s0024,通过激光雷达系统采集车辆左右距离;

27、步骤s0025,根据激光雷达系统采集左右距离,纠正装车装置与车辆左右对齐,根据激光雷达采集的装车机对应车辆的左右数据值传输给cpu控制器,再由cpu控制器左右数据函数计算出左右设备移动的距离,来实现左右调整;

28、步骤s0026,通过激光雷达系统采集车辆前后距离;

29、步骤s0027,根据激光雷达系统采集前后距离,调节装车装置与车辆之间的合适距离,根据激光雷达采集的装车机对应车辆前后数据值传输给cpu控制器,根据上位机设置的距离,再由cpu控制器前后距离对应函数计算出前进设备移动的距离,来实现装车机与车辆的距离调整;

30、步骤s0028,通过安装在装车机前端的测距系统采集车辆上下距离;

31、步骤s0029,通过测距系统采集车辆上下距离,调整装车装置与车辆高度平行;

32、步骤s0030,通过测距系统实时调节装车过程中装车装置与车辆的高度保持一致。

33、进一步的,所述实现方法还包括酒桶码垛动作流程,酒桶码垛动作流程包括以下步骤:

34、酒桶码垛的运作流程是以步骤s0031开始程序的。

35、步骤s0032,通过输送板链把酒桶输送到机械手抓取位置,机械手前端为机械手抓取位置,根据酒桶检测传感器判断当前酒桶是否在抓取位置以及酒桶数量并与cpu控制器算出的数据对比,数据一致时对酒桶进行定位并阻挡;

36、步骤s0033,等待酒桶满足一排抓取数量;

37、步骤s0034,机械手根据程序当中示教好的位置到达抓取位置;

38、步骤s0035,机械手末端酒桶夹爪夹紧酒桶;

39、步骤s0036,根据程序当中示教好的位置,驱动机械手移动到酒桶放料位置;

40、步骤s0037,松开机械手夹爪;

41、步骤s0038,机械手返回到酒桶抓取等待位置;

42、步骤s0039,等待一行抓取完成,机械手向前移动一定距离,根据车辆参数cpu控制器自动计算出垛型以及机械手行走距离;

43、步骤s0040,等待整车码垛完成。

44、本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

45、1、以激光雷达实现车辆与装车装置的自动对接,省去人工复杂的对接过程,能够实现装车装置与上游不同型号车辆自动匹配对接,操作简单。

46、2、以机器人实现自动码垛流程省去人工搬运的劳动强度,在码垛过程中能够使得啤酒桶自动对正,使货物摆放整齐,不易破损。

47、3、装车装置自动推进货物,自动适应车辆高低变化,提高了装车效率。

48、4、能够更好的衔接生产流水线,使生产达到连续高效生产,增加产能。

49、5、可以根据车辆参数,自动设计码垛的垛型,方便装车,能够更能适应多种车型装货。

50、6、能够提高了装车作业灵活性和通用性,实现智能化与自动化码垛装车。

51、7、可以完全脱离人工,适应在较复杂环境装车,不会对人工造成人体伤害。

52、8、采用上位机控制模式,使操作更加简便,直观,提高了数据记录与储存的效率性,便于与其他设备的衔接,实现生产网络的统一管理。

- 还没有人留言评论。精彩留言会获得点赞!