一种自动插纱装置的去线头机构的制作方法

1.本实用新型涉及纺织机械制造技术领域,尤其指一种配套自动络筒机使用的自动插纱装置,具体地说是一种自动插纱装置的去线头机构。

背景技术:

2.自动络筒机是集机、电、仪、气一体化的高水平的最新一代纺织机械产品。其作用是将管纱绕成无结筒纱、并在卷绕过程中去除纱疵。传统的自动络筒机生产过程中,需要工人将管纱逐个放入工位,工作强度大,生产效率低,随着人工成本的不断提高,需要对设备进行自动化改造,来降低工人的工作强度,也可以提高产品的一致性,提升产品质量。

3.为了解决上述问题,开发了一款一种自动插纱机器人装置,并于2020年4月17日提交了专利申请(公告号:cn212076007u),该装置包括框架组件,由其上的液压提升小车、进料口组件、进料翻斗组件、垂直爬升输送机和横移转轮漏斗部件将纱管传输;在横移转轮漏斗部件后下方设有大端吸纱组件;框架组件头部设有纱管传送平台组件,由大端吸纱组件将纱管传输到纱管传送平台组件,纱管传送平台组件上方设有负压吸线找头组件,纱管传送平台组件下方设有负压系统组件;在框架组件上设有投梭机械手部件。但是在后续的生产过程中,发现其仍有很多可以改进的地方,纱管在输送过程中,纱管上缠绕的纱线可能因种种原因而导致线头跑出来,跑出的线头在输送过程中会出现分叉等问题,这会给后续的生产造成麻烦,因此其结构需要进一步改进。

技术实现要素:

4.本实用新型之目的是弥补上述之不足,向社会公开结构简单、紧凑,能够有效去除线头的一种自动插纱装置的去线头机构。

5.本实用新型的技术方案是这样实现的:

6.一种自动插纱装置的去线头机构,包括有支架,所述的支架上设置有回转传送机构,所述的回转传送机构包括有驱动装置,所述的驱动装置连接传动呈环形结构的传送带,所述的传送带上设置有若干传送头,所述的支架上在所述传送头行进轨迹的上方设置有导向筒和抽吸头,所述的导向筒由能够开合的半筒件对合而成,所述的抽吸头与吸气装置相连接,所述的抽吸头上设置有剪切组件。

7.进一步优化本技术方案的措施是:

8.作为改进,所述的剪切组件包括有壳体,所述的壳体内设置有相配合的第一剪片和第二剪片,所述的第二剪片与所述壳体相铰接,所述的第二剪片的一端伸出所述壳体外与驱动件相连接。通过驱动件带动第二剪片做开合运动,使第二剪片与第一剪片形成剪刀结构来对线头进行剪切。

9.作为改进,所述的抽吸头与一升降装置相连接,所述的抽吸头上连接有波纹管。通过升降装置带动抽吸头升降,能够使抽吸头靠近纱管,能够提高有效吸力,提高吸线头的效率。

10.作为改进,所述的抽吸头的下部设置有套筒。利用套筒将纱管的上端罩住,能够使吸力更好地作用于线头,同样有利于提高吸线头的效率。

11.作为改进,所述的回转传送机构还包括有一对主动链轮和一对从动链轮,所述的传送带绕设于对应的主动链轮和从动链轮外,所述的驱动装置连接传动所述主动链轮,所述的传送头置于两条传送带之间。通过链轮传动,结构简单,传动稳定、可靠;利用两条传送带能够使传送头的固定更为可靠。

12.作为改进,所述的传送头固定于安装架上,所述的安装架跨接于两条传送带上。

13.作为改进,所述的传送带上设置有若干安装位,所述的安装架固定于所述安装位上。安装位的设置,方便了安装架与传送带之间的固定。

14.作为改进,所述的导向筒的上部设置有呈喇叭形结构的导向部。

15.作为改进,所述的导向筒的下部设置有锥形部。导向筒的作用是将从上游机构下落的纱管导入传送头,导向部的设置,能够保证纱管落入导向筒内,而锥形部的设置则能够保证纱管落在传送头上。

16.作为改进,所述的传送头呈锥形结构。采用锥形结构,使传送头能够更好地与纱管的小头相配合。

17.本实用新型与现有技术相比的优点是:

18.本实用新型的一种自动插纱装置的去线头机构,结构简单、紧凑,其通过导向筒将从上游机构下落的纱管导入传送头,导向筒打开后,通过安装于回转传送机构上的传送头运输至抽吸头下方,利用吸气装置产生的吸力将线头向上吸,由剪切组件将线头剪断,从而完成去线头的操作,剪完线头的纱管继续运输,随着传送头的倾倒,在重力作用下,纱管掉出传送头,在掉出的同时,完成大小头的转换(小头朝下转变为大头朝下)。

附图说明

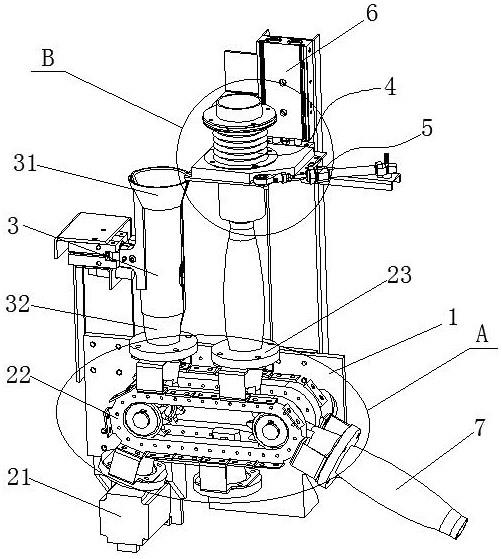

19.图1是本实用新型的立体结构图;

20.图2是图1中a部放大图;

21.图3是图1中b部放大图;

22.图4是图1中剪切组件的结构示意图(去掉外壳)。

23.本实用新型附图中各附图标记的名称是:

24.支架1、驱动装置21、传送带22、安装位22a、传送头23、安装架23a、主动链轮24、从动链轮25、导向筒3、导向部31、锥形部32、抽吸头4、波纹管41、套筒42、剪切组件5、壳体51、第一剪片52、第二剪片53、驱动件54、升降装置6、纱管7。

具体实施方式

25.下面结合附图进一步详细描述本实用新型:

26.如图1至图4所示,一种自动插纱装置的去线头机构,包括有支架1,所述的支架1上设置有回转传送机构,所述的回转传送机构包括有驱动装置21,所述的驱动装置21连接传动呈环形结构的传送带22,所述的传送带22上设置有若干传送头23,所述的支架1上在所述传送头23行进轨迹的上方设置有导向筒3和抽吸头4,所述的导向筒3由能够开合的半筒件对合而成,所述的抽吸头4与吸气装置(图中未画出)相连接,所述的抽吸头4上设置有剪切

组件5。

27.上述的驱动装置21优选为电机。导向筒3与开合气缸构成类似夹子的结构,通过开合气缸的控制,实现半筒件的开合。

28.所述的剪切组件5包括有壳体51,所述的壳体51内设置有相配合的第一剪片52和第二剪片53,所述的第二剪片53与所述壳体51相铰接,所述的第二剪片53的一端伸出所述壳体51外与驱动件54相连接。

29.上述的驱动件54优先为伸缩气缸,剪切组件5由第一剪片52和第二剪片53构成剪刀结构,其中第一剪片52固定不动,而第二剪片53在驱动件54作用做开合运动,使第一剪片52和第二剪片53配合完成剪切动作。

30.所述的抽吸头4与一升降装置6相连接,所述的抽吸头4上连接有波纹管41。升降装置6优选为气缸。

31.所述的抽吸头4的下部设置有套筒42。

32.抽吸头4与吸气装置(图中未画出)相连接,由吸气装置产生吸力将纱管7的线头向上吸,通过升降装置6带动抽吸头4做升降运动,能够使抽吸头4靠近纱管7,并使套筒42套住纱管7的上端,提高有效吸力,提高吸线头的效率。设置波纹管41,使抽吸头4与吸气装置之间连接管具有伸缩功能,避免在抽吸头4升降过程中拉断连接管。

33.所述的回转传送机构还包括有一对主动链轮24和一对从动链轮25,所述的传送带22绕设于对应的主动链轮24和从动链轮25外,所述的驱动装置21连接传动所述主动链轮24,所述的传送头23置于两条传送带22之间。

34.两个主动链轮24之间设置有连接轴,两个从动链轮25之间也设置有连接轴,连接轴使主动链轮24或从动链轮25同步转动。

35.所述的传送头23固定于安装架23a上,所述的安装架23a跨接于两条传送带22上。

36.所述的传送带22上设置有若干安装位22a,所述的安装架23a固定于所述安装位22a上。安装位22a的设置,方便了安装架23a的固定,进而方便了传送头23与传送带22之间的装配。

37.所述的导向筒3的上部设置有呈喇叭形结构的导向部31。

38.所述的导向筒3的下部设置有锥形部32。

39.所述的传送头23呈锥形结构。

40.纱管7从上游机构落下时,是小头朝下下落的,导向筒3的作用是将从上游机构下落的纱管7导入传送头23,导向部31的设置,能够保证纱管7落入导向筒3内,而锥形部32的设置则能够保证纱管7落在传送头23上。采用锥形结构的传送头23,能够更好地与纱管7的小头相配合,使纱管7稳定地立于传送头23上。

41.工作原理:

42.回转传送机构的驱动装置21带动主动链轮24转动,从而带动绕设于主动链轮24和从动链轮25外的传送带22转动,进而带动传送带22上的传送头23做周期性的回转运动。

43.纱管7从上游机构落下时(小头朝下),通过导向筒3落入传送头23内,纱管7的小头插配于传送头23内,导向筒3打开,随着传送带22的移动,传送头23移动至抽吸头4下方,升降装置6带动抽吸头4下降,使抽吸头4下部的套筒42套于纱管7的大头外,这时波纹管41展开,由吸气装置产生的吸力将纱管7的线头向上吸,线头进入抽吸头4内,剪切组件5工作,由

驱动件54带动第二剪片53闭合,从而将线头剪断,这样便完成了去线头的操作;剪完线头后,升降装置6带动抽吸头4上升,随着传送带22的移动,传送头23继续向前移动,直到传送头23来到回转传送机构的圆弧部,随着传送头23的倾倒,在重力作用下,纱管7掉出传送头23(大头朝下掉出),同时完成大小头转换操作(由小头朝下变为大头朝下)。

44.作为拓展,抽吸头4内可以设置传感器,当传感器检测到有线头进入抽吸头4内时,剪切组件5工作。

45.本实用新型的最佳实施例已被阐明,由本领域普通技术人员做出的各种变化或改型都不会脱离本实用新型的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1