一种玻璃抬升机构及其合片机的制作方法

1.本实用新型涉及中空玻璃生产设备,特别是涉及一种玻璃抬升机构及其合片机。

背景技术:

2.合片机是中空玻璃的生产设备,其主要是将两块玻璃分别定位,然后压紧,并进行充气后固定为一体。目前的合片机主要是针对两块对齐玻璃的合片,一旦两块玻璃不对齐时就无法通过合片机直接进行生产,此时需要利用一些人工辅助器具将两块玻璃按照预设的非对齐状态正对,然后合片生产。显然这种方式效率极低,而且精度低、废品率高。

3.对此申请人设计了一种玻璃抬升机构及其合片机,其玻璃抬升机构能够将其中一片玻璃抬升,从而实现两片玻璃非对齐状态,以便于后续的自动化生产。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型所要解决的技术问题是提供一种玻璃抬升机构及其合片机。

5.为实现上述目的,本实用新型提供了一种玻璃抬升机构,包括抬升架、抬升座,所述抬升座安装在插装滑座上,插装滑座与插装螺杆的一端可圆周转动且不可轴向移动装配,所述插装螺杆的另一端穿过插装螺套且与之通过螺纹旋合,所述插装螺套安装在第三减速器内,第三减速器还与插装动力轴装配,所述第三减速器用于将插装动力轴的旋转动力转换为驱动插装螺套圆周转动的动力;

6.所述插装动力轴的一端与插装电机的电机轴连接,所述插装滑座上安装有插装滑轨,所述插装滑轨与抬升架上的抬升滑座卡合且可滑动装配,所述抬升滑座还与升降滑轨卡合且可滑动装配,所述升降滑轨安装在固定架上;

7.所述抬升滑座还与抬升螺杆的一端装配,所述抬升螺杆的另一端穿过抬升螺套且与之通过螺纹旋合装配,所述抬升螺套安装在第二减速器内,第二减速器还与抬升动力轴装配,抬升动力轴转动时通过第二减速器驱动抬升螺套圆周转动;所述抬升动力轴一端装入第一减速器内,第一减速器与抬升电机的电机轴装配。

8.作为本实用新型的进一步改进,所述第三减速器通过安装板安装在抬升架上,插装电机安装在抬升架上;所述第二减速器通过减速器架与固定架装配;第一减速器通过另一减速器架与固定架装配,抬升电机直接或间接安装在固定架上。

9.作为本实用新型的进一步改进,在第一减速器、第二减速器、第三减速器的动力输入轴上套装蜗杆,在动力输出轴上套装蜗轮,蜗轮与蜗杆啮合传动。

10.作为本实用新型的进一步改进,第一减速器、第二减速器、第三减速器的动力输入轴与动力输出轴之间通过两个伞齿轮啮合传动。

11.作为本实用新型的进一步改进,所述抬升架上还安装有抬升触发板,所述固定架在抬升触发板上移后的最大位移点处安装有碰撞开关,所述碰撞开关的触发端正对抬升触发板。

12.作为本实用新型的进一步改进,所述抬升架上还安装有插装触发板,所述插装滑座位于插装触发板的两侧处还分别安装有两个行程开关,两个行程开关分别对应插装滑座相对于抬升架移动的两个最大位移点。

13.本实用新型还公开了一种合片机,其应用有上述玻璃抬升机构。

14.作为本实用新型的进一步改进,还包括活动合片装置、固定合片装置、底座,玻璃抬升机构安装在固定合片装置上且用于抬升玻璃片;所述固定合片装置安装在底座上,底座上安装有活动滑轨,活动滑轨与活动滑轨座卡合且可滑动装配,所述活动滑轨座安装在活动合片装置上;所述活动合片装置、固定合片装置相互面对的端面上分别安装有活动吸板、固定吸板,所述活动吸板、固定吸板上分别安装有活动吸盘、固定吸盘,所述活动吸盘、固定吸盘用于通过负压吸紧玻璃片;

15.所述固定合片装置上还安装有输送带架,输送带架上安装有输送带、输送带电机,所述输送带电机用于驱使输送带运行以输送玻璃片。

16.作为本实用新型的进一步改进,所述活动合片装置分别与至少四根活动螺杆一端装配,每根活动螺杆分别穿过一个活动螺套且与之通过螺纹旋合装配,所述活动螺套与固定合片装置可圆周转动且不可轴向移动装配,且活动螺套外套装有活动带轮,活动皮带绕过每个活动带轮、活动皮带电机的电机轴并构成带传动机构。

17.作为本实用新型的进一步改进,所述输送带架通过输送带架机构实现可倾斜转动,所述输送带架机构包括第二连板,第二连板与输送带架装配,且第二连板的不同部位分别与第一连板的一端、连杆一端铰接,所述连杆的另一端通过连杆转轴与底座铰接;所述第一连板的另一端与倾斜气缸的一端铰接,倾斜气缸的另一端上安装有倾斜气缸轴,倾斜气缸轴的另一端与底座铰接;所述第一连板的中间部分与倾斜连轴装配,倾斜连轴安装在底座上。

18.本实用新型的有益效果是:

19.本实用新型的在输送完玻璃片后能够利用吸盘吸紧玻璃,然后利用输送带架架构实现输送带的倾斜以使得玻璃底部与输送带分离,再利用玻璃抬升机构的抬升插板插入玻璃底部与输送之间,最后通过玻璃抬升机构驱动抬升插板上移以带动玻璃上移,从而实现两块合片的玻璃不完全对齐,可以满足不对齐合片玻璃的制造,且全程自动化或半自动化,可大大提高生产效率、确保较高的制造精度、降低废品率。

附图说明

20.图1是本实用新型的结构示意图。

21.图2是本实用新型的结构示意图。

22.图3是本实用新型的结构示意图。

23.图4是本实用新型的结构示意图。

24.图5是本实用新型的结构示意图。

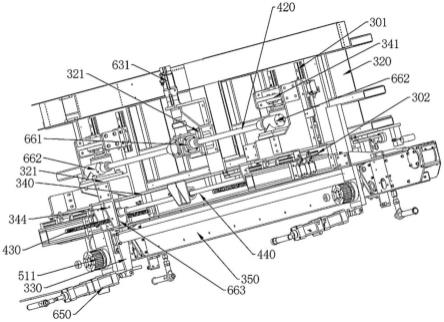

25.图6是固定合片装置300的结构示意图。

26.图7是固定合片装置300的结构示意图。

27.图8是固定合片装置300的结构示意图。

28.图9是固定合片装置300的结构示意图。

29.图10是固定合片装置300的结构示意图。

30.图11是输送带架机构、玻璃抬升机构处局部结构示意图。

31.图12是输送带架机构、玻璃抬升机构处局部结构示意图。

32.图13是输送带架机构、玻璃抬升机构处局部结构示意图。

33.图14是输送带架机构、玻璃抬升机构处局部结构示意图。

34.图15是输送带架机构、玻璃抬升机构处局部结构示意图。

35.图16是输送带架机构处局部结构示意图。

36.图17是输送带架机构处局部结构示意图。

37.图18是输送带架机构处局部结构示意图。

38.图19是输送带架机构处局部结构示意图。

39.图20是输送带架机构处局部结构示意图。

具体实施方式

40.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

41.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

42.参见图1-图20,本实施例的合片机,包括活动合片装置200、固定合片装置300、底座110、玻璃抬升机构700,玻璃抬升机构700安装在固定合片装置300上且用于抬升玻璃片01;所述固定合片装置300安装在底座110上,底座110上安装有活动滑轨120,活动滑轨120与活动滑轨座130卡合且可滑动装配,所述活动滑轨座130安装在活动合片装置200上;所述活动合片装置200、固定合片装置300相互面对的端面上分别安装有活动吸板210、固定吸板310,所述活动吸板210、固定吸板310上分别安装有活动吸盘211、固定吸盘311,所述活动吸盘211、固定吸盘311用于通过负压吸紧玻璃片01。使用时活动吸板210、固定吸板310分别吸紧一片玻璃片,然后活动吸板210向固定吸板310移动,使得两片玻璃片相互靠近压紧完成合片(可以在两块玻璃片之间安装玻璃框,再将两片玻璃片分别压紧在玻璃框两端面上完成合片)。

43.优选地,所述活动合片装置200分别与至少四根活动螺杆410一端装配,每根活动螺杆410分别穿过一个活动螺套且与之通过螺纹旋合装配,所述活动螺套与固定合片装置300可圆周转动且不可轴向移动装配,且活动螺套外套装有活动带轮511,活动皮带绕过每个活动带轮511、活动皮带电机640的电机轴并构成带传动机构,所述活动皮带电机640启动后可以驱动每个活动带轮511转动,从而带动对应的活动螺套圆周转动,活动螺套通过螺纹驱动对应的活动螺杆410轴向移动,从而带动活动合片装置200相对于固定合片装置300远离或靠近移动。

44.所述固定合片装置300上还安装有输送带架350,输送带架350上安装有输送带520、输送带电机620,所述输送带电机620用于驱使输送带520运行以输送玻璃片01。所述输送带架350通过输送带架机构实现可倾斜转动,所述输送带架机构包括第二连板360,第二

连板360与输送带架350装配,且第二连板360的不同部位分别与第一连板330的一端、连杆450一端铰接,所述连杆450的另一端通过连杆转轴451与底座110铰接;所述第一连板330的另一端与倾斜气缸的一端铰接,倾斜气缸的另一端上安装有倾斜气缸轴651,倾斜气缸轴651的另一端与底座110铰接;所述第一连板330的中间部分与倾斜连轴470装配,倾斜连轴470安装在底座110上。

45.参见图18,初始状态时,输送带520的端面处于水平位置,从而输送玻璃片01,此时玻璃片01吸紧在固定吸板310上。输送带520需要倾斜时,倾斜气缸650驱动倾斜气缸轴651缩短,从而带动第一连板330以倾斜连轴470为中心转动向下转动,第一连板330带动第二连板360向下转动,第二连板360带动连杆450同步转动从而使得输送带520的底部与玻璃片01分离,以便于后续抬升插板711插入玻璃片的底面与输送带520的顶面之间的间隙。

46.所述玻璃抬升机构700包括抬升架340、抬升座710,所述抬升座710安装在插装滑座720上,插装滑座720与插装螺杆430的一端可圆周转动且不可轴向移动装配,所述插装螺杆430的另一端穿过插装螺套且与之通过螺纹旋合,所述插装螺套安装在第三减速器663内,第三减速器663还与插装动力轴440装配,所述第三减速器663用于将插装动力轴440的旋转动力转换为驱动插装螺套圆周转动的动力,从而通过插装螺套转动带动插装滑座720沿着插装螺杆430轴向移动,所述第三减速器663通过安装板344安装在抬升架340上。

47.所述插装动力轴440的一端与插装电机632的电机轴连接,插装电机632安装在抬升架340上,且插装电机632启动后能够驱动插装动力轴440圆周转动,从而带动插装螺套转动,以实现通过插装滑座720带动抬升座710、抬升插板711移动。

48.所述插装滑座720上安装有插装滑轨302,所述插装滑轨302与抬升架340上的抬升滑座341卡合且可滑动装配,所述抬升滑座341还与升降滑轨301卡合且可滑动装配,所述升降滑轨301安装在固定架320上,所述固定架320安装在固定合片装置300内,且固定吸板310安装在固定架320上。

49.所述抬升滑座341还与抬升螺杆460的一端装配,所述抬升螺杆460的另一端穿过抬升螺套461且与之通过螺纹旋合装配,所述抬升螺套461安装在第二减速器662内,第二减速器662还与抬升动力轴420装配,抬升动力轴420转动时通过第二减速器662驱动抬升螺套461圆周转动,从而驱动抬升螺杆460沿着其轴向移动,也就是驱动抬升架340带动插装滑座720同步升降移动。所述第二减速器662通过减速器架321与固定架320装配;所述抬升动力轴420一端装入第一减速器661内,第一减速器661通过另一减速器架321与固定架320装配,且第一减速器661与抬升电机631的电机轴装配,抬升电机631启动后通过第一减速器661驱动抬升动力轴420圆周转动,抬升电机631直接或间接安装在固定架320上。

50.所述第一减速器661、第二减速器662、第三减速器663均是用于将传动进行换向,本实施例中可以在第一减速器661、第二减速器662、第三减速器663的动力输入轴上套装蜗杆,在动力输出轴(螺套)上套装蜗轮,利用蜗轮蜗杆传动实现减速以及旋转动力的交叉换向。以第二减速器662为例,第二减速器662的动力输入轴与抬升动力轴420连接且其动力输入轴上套装蜗杆,蜗杆与蜗轮啮合传动,蜗轮套装在抬升螺套461上,从而使得抬升动力轴420转动时可以将其动力减速、90

°

换向后驱动抬升螺套461圆周转动。当然本实施例中,第一减速器661、第二减速器662、第三减速器663也可以单独实现动力换向即可,如在第二减速器662中,其动力输入轴与抬升螺套461之间通过两个伞齿轮啮合传动即可。

51.优选地,所述抬升架340上还安装有抬升触发板342,所述固定架320在抬升触发板342上移后的最大位移点处安装有碰撞开关610,所述碰撞开关610的触发端正对抬升触发板342。使用时抬升架340上移至最大位移点时抬升触发板342触压碰撞开关610,碰撞开关610向工控机输入信号,工控机判断为抬升架340上移至最大位移点,从而停止抬升电机631。

52.优选地,所述抬升架340上还安装有插装触发板343,所述插装滑座720位于插装触发板343的两侧处还分别安装有两个行程开关670,两个行程开关670分别对应插装滑座720相对于抬升架340移动的两个最大位移点。行程开关被触发后向工控机输入信号,工控机判断当前插装滑座720的位置。参见图19,初始状态时,抬升插板711不进入输送带520上方,也就是不影响玻璃片的输送,此时插装触发板343与右侧的行程开关670触发;而输送架机构带动输送带向下转动倾斜后,插装滑座720向输送带520移动,直到左侧的行程开关670与插装触发板343压紧并被触发,此时判断为抬升插板711进入玻璃片的下方,然后可以启动抬升电机,利用抬升电机驱动抬升插板711上移一带动玻璃片01上移,使得两侧合片的玻璃片处于非对齐状态。本实施例中,由于通过吸盘吸紧玻璃片,因此在与吸盘吸紧力交叉90

°

的方向抬升玻璃所需要的力度不大,因为玻璃表面光滑,而且这种抬升也不会明显影响到吸盘对玻璃的吸紧力,因为吸盘几乎保持与玻璃密封吸紧,且使用时,吸盘可以动态平衡(动态补压)其内部的负压以确保对玻璃的吸紧力。

53.本实用新型未详述之处,均为本领域技术人员的公知技术。

54.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1