白车身运输料架的制作方法

1.本实用新型涉及一种白车身运输料架。

背景技术:

2.白车身体积大、无法存放,在运输周转过程中,运输也不方便。在现有技术中,运输人员在对白车身进行运输时,运输途中的白车身容易晃动,导致白车身存在掉落、磕碰的风险,对白车身造成损坏。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术中白车身在运输过程中容易晃动从而导致白车身掉落、磕碰的缺陷,提供一种白车身运输料架。

4.本实用新型是通过下述技术方案来解决上述技术问题:

5.本实用新型提供了一种白车身运输料架,所述白车身运输料架包括:

6.料架本体,包括底部框架,所述料架本体具有用于放置所述白车身的容纳空间;

7.第一定位组件,连接于所述底部框架,所述第一定位组件包括两个沿所述底部框架的宽度方向排列的第一定位块,所述第一定位块上开设侧壁定位槽,所述侧壁定位槽用于放置所述白车身的侧壁;

8.第二定位组件,连接于所述底部框架,所述第二定位组件包括两个沿所述底部框架的宽度方向排列的第二定位块,所述第二定位块上安装有后横梁定位销,所述后横梁定位销用于与所述白车身的后横梁配合连接;

9.折弯件,固定于所述底部框架的前端,所述折弯件的中部向远离所述底部框架的方向拱起,所述折弯件用于连接绑绳以固定所述白车身。

10.在本方案中,采用上述结构形式,设置侧壁定位槽定位白车身的两侧侧壁,后横梁定位销连接白车身的后横梁,并设置折弯件以实现将白车身通过绑绳固定在底部框架上,由此将白车身放置于容纳空间内并定位于底部框架上,防止在运输途中对白车身造成损伤,避免白车身掉落、磕碰。另外,分别从三个方位对白车身进行定位,固定效果稳定,提高了白车身在运输途中稳定性。

11.较佳地,所述底部框架的四个转角处分别设有立柱,所述立柱包括第一立柱和第二立柱,所述第一立柱竖直固定于所述底部框架的上表面,所述第二立柱的下端与所述第一立柱的下端铰接连接,所述第二立柱的中部与所述第一立柱的上端可拆卸连接。

12.在本方案中,采用上述结构形式,第二立柱的中部与第一立柱连接时,第二立柱竖直放置;第二立柱的中部与第一立柱之间解除连接关系时,第二立柱相对第一立柱转动,第二立柱能够水平放置在底部框架上,使得立柱能够实现折叠功能。进一步的,由于立柱能够折叠放置,空料架时立柱能够折叠,各个折叠的白车身运输料架叠合放置,降低白车身运输料架的整体高度,从而提高返回空料架的数量,降低运输成本。

13.较佳地,所述第一定位组件包括第一支撑架,两个所述第一定位块分别安装于所

述第一支撑架的两端,所述第一支撑架的两侧分别设有支撑立柱,所述支撑立柱竖直固定于所述底部框架的上表面,所述第一支撑架的下端与所述底部框架铰接连接,所述第一支撑架的中部与所述支撑立柱可拆卸连接。

14.在本方案中,采用上述结构形式,第一支撑架的中部与支撑立柱连接时,第一支撑架能够竖直放置,以放置白车身的侧壁;第一支撑架的中部与支撑立柱之间解除连接关系时,第一支撑架相对底部框架转动,第一支撑架能够放到在底部框架上,使得第一支撑架实现折叠功能。进一步的,由于第一支撑架能够折叠放置,空料架时第一支撑架能够折叠,降低白车身运输料架的整体高度,从而提高返回空料架的数量,降低运输成本。

15.较佳地,所述第一支撑架朝向所述支撑立柱的一侧开设第一连接孔,所述支撑立柱的上端面设有第一弹簧销,所述第一弹簧销的第一销杆伸入或离开所述第一连接孔,以实现所述第一支撑架与所述支撑立柱的连接或解除连接关系。

16.在本方案中,采用上述结构形式,通过拔插第一销杆,以实现第一支撑架与支撑立柱之间的可拆卸,进而实现第一支撑架的折叠和展开,方便运输人员操作。

17.较佳地,所述第一弹簧销包括第一套筒、所述第一销杆、第一弹簧和第一顶板,所述第一套筒固定于所述支撑立柱的上端面,所述第一销杆穿过所述第一顶板并贯穿所述第一套筒,所述第一销杆与所述第一顶板固定连接,所述第一销杆上具有第一限位环,所述第一弹簧套设于所述第一销杆的外周侧,且所述第一弹簧的两端分别抵接所述第一顶板和所述第一限位环,所述第一套筒上朝向所述第一顶板的一端开设第一限位槽,所述第一顶板上设有与所述第一限位槽配合的第一限位柱;

18.所述第一销杆伸入所述第一连接孔时,所述第一限位柱置于所述第一限位槽内;所述第一销杆沿着其长度方向离开所述第一连接孔的过程中,所述第一限位柱离开所述第一限位槽且所述第一顶板能够转动,所述第一限位柱被设置成在所述第一顶板转动的过程中能够抵接所述第一套筒的端面。

19.在本方案中,采用上述结构形式,白车身运输料架在运输白车身时,第一支撑架竖直放置,第一销杆插入第一连接孔中,借助第一弹簧的弹力作用对第一限位环进行限位,防止第一限位环向远离第一连接孔的方向运动,即防止第一销杆向远离第一连接孔的方向运动,而掉出第一连接孔,以保证第一支撑架的竖直设置使得对白车身的侧壁进行定位时定位效果稳定。需要将第一支撑架折叠时,向外拔第一销杆使得第一销杆离开第一连接孔,此时第一限位柱离开第一限位槽,转动第一顶板时,第一限位柱上远离第一顶板的一端抵接在第一套筒上靠近第一顶板的端面,使得第一销杆不会因为第一弹簧的弹力作用而复位,便于下次使用白车身运输料架时,第一销杆不会对第一支撑架造成干涉,第一支撑架能够顺利到位。

20.较佳地,所述第二定位组件包括第二支撑架和第三支撑架,两个所述第二定位块分别安装于所述第二支撑架的两端,所述第三支撑架的下端固定于所述底部框架的上表面,所述第三支撑架的上端与所述第二支撑架可拆卸连接;

21.和/或,所述立柱与所述底部框架的连接处设置加强板。

22.在本方案中,采用上述结构形式,由于第二支撑架被设置成与第三支撑架可拆卸连接,方便第二支撑架在使用过程中出现变形或损坏等情况时进行更换。通过设置加强板以加大白车身料架的连接强度,降低立柱出现变形的可能性。

23.较佳地,所述底部框架上设有收纳盒。

24.在本方案中,采用上述结构形式,收纳盒可以用于收纳绑绳等零件,在白车身的运输途中,绑绳等零件能够重复利用,且降低了零件丢失的风险。

25.较佳地,所述收纳盒包括无顶盒体和上盖板,所述上盖板的一侧与所述底部框架铰接并盖合于所述无顶盒体上,所述底部框架上安装有第二弹簧销,所述第二弹簧销用于对所述上盖板进行锁紧。

26.在本方案中,采用上述结构形式,通过拔插第二销杆,以实现上盖板的打开与锁紧,进而实现收纳盒的打开和关闭,方便运输人员操作。

27.较佳地,相邻所述第二立柱之间安装有加强梁。

28.在本方案中,采用上述结构形式,加强梁与立柱之间形成侧框架,以对放置在白车身运输料架中的白车身进行保护。另外,通过设置加强梁以支撑立柱,加大白车身运输料架的强度,防止立柱出现变形、断裂或扭曲等情况。

29.较佳地,所述第二立柱的侧壁设置u型板,所述加强梁的两端置于所述u型板的凹槽内,并与所述u型板通过定位轴可拆卸连接,所述定位轴的侧壁上具有第一伸出部和第二伸出部,所述u型板的两侧壁上开设第一限位孔,所述加强梁的两侧壁上开设有与所述第一限位孔对应设置的第二限位孔;

30.所述定位轴通过所述第一限位孔和所述第二限位孔贯穿所述u型板以实现所述u型板与所述加强梁之间的固定,所述第一伸出部和所述第二伸出部分别位于所述加强梁的内侧和所述u型板的外侧;

31.所述第一限位孔包括连通的第一限制孔和第二限制孔,所述第二限位孔包括连通的第三限制孔和第四限制孔,在所述定位轴转动的过程中,所述第一伸出部能够对应所述第一限制孔并能依次从所述第三限制孔和所述第一限制孔抽出。

32.在本方案中,采用上述结构形式,u型板与加强梁固定时,定位轴贯穿u型板,由于第一伸出部位于加强梁的内侧,第二伸出部位于u型板的外侧,在第一伸出部和第二伸出部的重力作用,第一伸出部和第二伸出部朝下,加强梁的侧壁和u型板的侧壁能够卡在第一伸出部和第二伸出部之间,白车身运输料架的运输途中,定位轴不易掉落。在需要拆卸加强梁时,转动定位轴,使得原本位于加强梁内侧的第一伸出部对准第一限制孔,第一伸出部依次从第三限制孔和第一限制孔抽出,定位轴能够被抽出。

33.本实用新型的积极进步效果在于:设置侧壁定位槽定位白车身的两侧侧壁,后横梁定位销连接白车身的后横梁,并设置折弯件以实现将白车身通过绑绳固定在底部框架上,由此将白车身放置于容纳空间内并定位于底部框架上,防止在运输途中对白车身造成损伤,避免白车身掉落、磕碰。另外,分别从三个方位对白车身进行定位,固定效果稳定,提高了白车身在运输途中稳定性。

附图说明

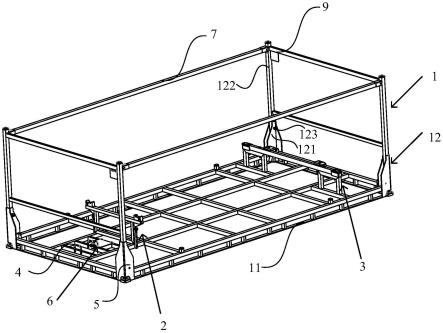

34.图1为本实用新型较佳实施例的白车身运输料架的结构示意图。

35.图2为本实用新型较佳实施例的第一定位组件的结构示意图。

36.图3为本实用新型较佳实施例的第二定位组件的结构示意图。

37.图4为本实用新型较佳实施例的收纳盒的结构示意图。

38.图5为本实用新型较佳实施例的第一弹簧销的结构示意图。

39.图6为本实用新型较佳实施例的第一弹簧销的另一角度结构示意图。

40.图7为本实用新型较佳实施例的白车身运输料架的另一角度的局部结构示意图。

41.图8为本实用新型较佳实施例的白车身运输料架的另一角度的局部结构示意图。

42.图9为本实用新型较佳实施例的白车身运输料架的另一角度的局部结构示意图。

43.附图标记说明:

44.料架本体1

45.底部框架11

46.立柱12

47.第一立柱121

48.第二立柱122

49.u型板1221

50.第一限位孔12211

51.第一限制孔122111

52.第二限制孔122112

53.第三弹簧销123

54.第一定位组件2

55.第一支撑架21

56.第一定位块211

57.侧壁定位槽2111

58.第一连接孔212

59.支撑立柱22

60.第一弹簧销23

61.第一套筒231

62.第一限位槽2311

63.第一销杆232

64.第一限位环2321

65.第一弹簧233

66.第一顶板234

67.第一限位柱2341

68.第二定位组件3

69.第二支撑架31

70.第二定位块311

71.后横梁定位销3111

72.第三支撑架32

73.折弯件4

74.加强板5

75.收纳盒6

76.无顶盒体61

77.上盖板62

78.第二弹簧销63

79.加强梁7

80.第二限位孔71

81.第三限制孔711

82.第四限制孔712

83.定位轴8

84.第一伸出部81

85.第二伸出部82

86.标签贴板9

87.锁链10

具体实施方式

88.下面通过实施例的方式并结合附图来更清楚完整地说明本实用新型,但并不因此将本实用新型限制在以下的实施例范围之中。

89.本实用新型实施例提供了一种白车身运输料架,请同时参阅图1-图9。白车身运输料架包括料架本体1、第一定位组件2、第二定位组件3和折弯件4。

90.料架本体1包括底部框架11,料架本体1具有用于放置白车身的容纳空间,容纳空间位于底部框架11上,白车身放置于底部框架11上。

91.第一定位组件2连接于底部框架11,第一定位组件2包括两个沿底部框架11的宽度方向排列的第一定位块211,第一定位块211上开设侧壁定位槽2111,侧壁定位槽2111用于放置白车身的侧壁,侧壁定位槽2111沿着底部框架11的长度方向延伸。

92.第二定位组件3连接于底部框架11,并位于底部框架11的后端,第二定位组件3包括两个沿底部框架11的宽度方向排列的第二定位块311,第二定位块311上安装有后横梁定位销3111,后横梁定位销3111用于与白车身的后横梁配合连接,白车身的后横梁上开设有与后横梁定位销3111配合的后横梁定位孔,通过后横梁定位销3111与后横梁定位孔之间的配合连接以实现白车身的定位。

93.折弯件4固定于底部框架11的前端,折弯件4的中部向远离底部框架11的方向拱起,折弯件4用于连接绑绳以固定白车身,绑绳一端连接折弯件4,另一端可以连接白车身的车头或底部。折弯件4可以为多个,以加强白车身与白车身运输料架之间的连接。具体的,折弯件4为折弯圆钢。

94.在本实施例中,设置侧壁定位槽2111定位白车身的两侧侧壁,后横梁定位销3111连接白车身的后横梁,并设置折弯件4以实现将白车身通过绑绳固定在底部框架11上,由此将白车身放置于容纳空间内并从白车身的前端、后端和两个侧壁处将其可靠地定位于底部框架11上,防止在运输途中对白车身造成损伤,避免白车身掉落、磕碰以及窜动。另外,分别从三个方位对白车身进行定位,固定效果稳定,提高了白车身在运输途中稳定性。

95.第一定位组件2包括第一支撑架21,两个第一定位块211分别安装于第一支撑架21的两端,第一支撑架21的两侧分别设有支撑立柱22,支撑立柱22竖直固定于底部框架11的上表面,第一支撑架21的下端与底部框架11铰接连接,第一支撑架21的中部与支撑立柱22

可拆卸连接。第一支撑架21的中部与支撑立柱22连接时,第一支撑架21能够竖直放置,以放置白车身的侧壁;第一支撑架21的中部与支撑立柱22之间解除连接关系时,第一支撑架21相对底部框架11转动,第一支撑架21能够放到在底部框架11上,使得第一支撑架21实现折叠功能。进一步的,由于第一支撑架21能够折叠放置,空料架时第一支撑架21能够折叠,降低白车身运输料架的整体高度,从而提高返回空料架的数量,降低运输成本。第一定位块211采用聚氨酯。

96.在本实施例中,第一支撑架21朝向支撑立柱22的一侧开设第一连接孔212,支撑立柱22的上端面设有第一弹簧销23,第一弹簧销23的第一销杆232伸入或离开第一连接孔212,以实现第一支撑架21与支撑立柱22的连接或解除连接关系。向外拔第一销杆232使得第一销杆232离开第一连接孔212,第一支撑架21的中部与支撑立柱22之间解除连接关系;控制第一销杆232使其插入第一连接孔212,第一支撑架21的中部与支撑立柱22的上端连接,第一支撑架21的下端与底部框架11连接,第一支撑架21竖直放置。通过拔插第一销杆232,以实现第一支撑架21与支撑立柱22之间的可拆卸,进而实现第一支撑架21的折叠和展开,方便运输人员操作。

97.在本实施例中,第一弹簧销23包括第一套筒231、第一销杆232、第一弹簧233和第一顶板234,第一套筒231固定于支撑立柱22的上端面,第一销杆232穿过第一顶板234并贯穿第一套筒231,第一销杆232与第一顶板234固定连接,第一销杆232上具有第一限位环2321,第一弹簧233套设于第一销杆232的外周侧,且第一弹簧233的两端分别抵接第一顶板234和第一限位环2321。白车身运输料架在运输白车身时,第一支撑架21竖直放置,第一销杆232插入第一连接孔212中,借助第一弹簧233的弹力作用对第一限位环2321进行限位,防止第一限位环2321向远离第一连接孔212的方向运动,即防止第一销杆232向远离第一连接孔212的方向运动,而掉出第一连接孔212,以保证第一支撑架21的竖直设置使得对白车身的侧壁进行定位时定位效果稳定。

98.第一套筒231上朝向第一顶板234的一端开设第一限位槽2311,第一顶板234上设有与第一限位槽2311配合的第一限位柱2341。第一销杆232伸入第一连接孔212时,第一限位柱2341置于第一限位槽2311内;第一销杆232沿着其长度方向离开第一连接孔212的过程中,第一限位柱2341离开第一限位槽2311且第一顶板234能够转动,第一限位柱2341被设置成在第一顶板234转动的过程中能够抵接第一套筒231的端面。需要将第一支撑架21折叠时,向外拔第一销杆232使得第一销杆232离开第一连接孔212,此时第一限位柱2341离开第一限位槽2311,转动第一顶板234时,第一限位柱2341上远离第一顶板234的一端抵接在第一套筒231上靠近第一顶板234的端面,使得第一销杆232不会因为第一弹簧233的弹力作用而复位,便于下次使用白车身运输料架时,第一销杆232不会对第一支撑架21造成干涉,第一支撑架21能够顺利到位。

99.当然,在其他实施例中,第一支撑架21的中部和支撑立柱22之间可以通过螺栓连接实现可拆卸。

100.底部框架11的四个转角处分别设有立柱12,四个立柱12和框架11围合形成容纳空间。立柱12包括第一立柱121和第二立柱122,第一立柱121竖直固定于底部框架11的上表面,第二立柱122的下端与第一立柱121的下端铰接连接,第二立柱122的中部与第一立柱121的上端可拆卸连接。第二立柱122的中部与第一立柱121连接时,第二立柱122竖直放置;

第二立柱122的中部与第一立柱121之间解除连接关系时,第二立柱122相对第一立柱121转动,第二立柱122能够水平放置在底部框架11上,使得立柱12能够实现折叠功能。进一步的,由于立柱12能够折叠放置,空料架时立柱12能够折叠,各个折叠的白车身运输料架叠合放置,降低白车身运输料架的整体高度,从而提高返回空料架的数量,降低运输成本。

101.第二立柱122的中部与第一立柱121之间可以通过螺栓连接以实现可拆卸;也可以在第一立柱121上安装第三弹簧销123,通过第三弹簧销123的第三销杆伸入或离开第二立柱122,以实现第二立柱122的中部与第一立柱121之间的可拆卸连接,第三弹簧销123的结构同第一弹簧销23,在此不再赘述。

102.在一些实施例中,第二定位组件3包括第二支撑架31和第三支撑架32,两个第二定位块311分别安装于第二支撑架31的两端,第三支撑架32的下端固定于底部框架11的上表面,第三支撑架32的上端与第二支撑架31可拆卸连接。由于第二支撑架31被设置成与第三支撑架32可拆卸连接,方便第二支撑架31在使用过程中出现变形或损坏等情况时进行更换。具体的,第二支撑架31和第三支撑架32之间螺栓连接,拆卸方便。第二定位块311采用聚氨酯。立柱12与底部框架11的连接处设置加强板5。通过设置加强板5以加大白车身料架的连接强度,降低立柱12出现变形的可能性。优选的,加强板5焊接固定,加强板5不易掉落。

103.底部框架11上设有收纳盒6。收纳盒6可以用于收纳绑绳等零件,在白车身的运输途中,绑绳等零件能够重复利用,且降低了零件丢失的风险。

104.收纳盒6包括无顶盒体61和上盖板62,上盖板62的一侧与底部框架11铰接并盖合于无顶盒体61上,底部框架11上安装有第二弹簧销63,第二弹簧销63用于对上盖板62进行锁紧。向外拔第二弹簧销63的第二销杆使得第二销杆63离开上盖板62的上表面,由于上盖板62的一侧与底部框架11铰接,上盖板62相对无顶盒体61转动,上盖板62能够打开;第二销杆复位时,第二销杆压住上盖板62以实现上盖板62的锁紧。通过拔插第二销杆,以实现上盖板62的打开与锁紧,进而实现收纳盒6的打开和关闭,方便运输人员操作。

105.上盖板62的上表面设置把手,便于运输人员拉开上盖板62。

106.相邻第二立柱122之间安装有加强梁7。加强梁7与立柱12之间形成侧框架,以对放置在白车身运输料架中的白车身进行保护。另外,通过设置加强梁7以支撑立柱22,加大白车身运输料架的强度,防止立柱12出现变形、断裂或扭曲等情况。

107.加强梁7上安装有标签贴板9,以记录料架放置零件信息等。

108.第二立柱122的侧壁设置u型板1221,加强梁7的两端置于u型板1221的凹槽内,并与u型板1221通过定位轴8可拆卸连接。在第二立柱122需要折叠时,将加强梁7取下以达到第二立柱122能够顺利放倒的效果。定位轴8的侧壁上具有第一伸出部81和第二伸出部82,u型板1221的两侧壁上开设第一限位孔12211,加强梁7的两侧壁上开设有与第一限位孔12211对应设置的第二限位孔71。定位轴8通过第一限位孔12211和第二限位孔71贯穿u型板1221以实现u型板1221与加强梁7之间的固定,第一伸出部81和第二伸出部82分别位于加强梁7的内侧和u型板1221的外侧。u型板1221与加强梁7固定时,定位轴8贯穿u型板1221,由于第一伸出部81位于加强梁7的内侧,第二伸出部82位于u型板1221的外侧,在第一伸出部81和第二伸出部82的重力作用,第一伸出部81和第二伸出部82朝下,加强梁7的侧壁和u型板1221的侧壁能够卡在第一伸出部81和第二伸出部82之间,白车身运输料架的运输途中,定位轴8不易掉落。第一限位孔12211包括连通的第一限制孔122111和第二限制孔122112,第

二限位孔71包括连通的第三限制孔711和第四限制孔712,在定位轴8转动的过程中,第一伸出部81能够对应第一限制孔122111并能依次从第三限制孔711和第一限制孔122111抽出。在需要拆卸加强梁7时,转动定位轴8,使得原本位于加强梁7内侧的第一伸出部81对准第一限制孔122111,第一伸出部81依次从第三限制孔711和第一限制孔122111抽出,定位轴8能够被抽出。

109.定位轴8通过锁链10固定在第二立柱122上,防止定位轴8的遗失。

110.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1