一种可提高车厢利用率的堆码装置的制作方法

1.本实用新型涉及物流设备技术领域,尤其涉及一种可提高车厢利用率的堆码装置。

背景技术:

2.随着人们物资需求的日益增长,物流行业的工作日益繁重。在目前的物流行业中,包装箱是一种最常见的包装形式。因为包装箱可包装和转运的物品种类繁多,纸类、塑料类、液体类等等,几乎都使用到了包装箱,因而包装箱的使用率极高。由于包装箱不仅使用方便、安全,而且且造价低,因此在物流行业和其它各行各业均得到广泛使用。现有的物流行业中,包装箱在由人工、输送机或叉车送进货车车厢后需要人工进行后续搬运并排列好,在车厢内码放时需要使用梯子或其它辅助工具来进行包装箱由低到高的码放,因而需要配备多名操作人员进行操作,不仅工作效率低,而且劳动强度大,还浪费了有限的人工资源,增加了物流中的人工成本。此外以人工方式堆码包装箱时还容易发生因操作不当造成包装箱跌落或磕碰,造成包装箱内物品损坏的情况,从而造成不必要的财产损失。

3.在物流行业的飞速发展中,通过自动装车设备代替人工进行装车作业已经成为物流行业的发展的趋势。

4.自动装车机是一种自动化设备,其设有推排装置、堆码装置和升降装置。包装箱输送到推排装置后被车厢横向被推成一排,然后整排的包装箱送到堆码装置,最后升降装置带动堆码装置自动将整排的包装箱按由低到高的顺序依次码放到货车车厢内。

5.由于包装箱一般为长方体,而车厢的宽度常常不是包装箱长度的整数倍,因而包装箱在通过自动装车机按同一方向堆码后常常会余下一部分空间,不能充分利用车厢的空间,造成了车厢空间的浪费,同时也会导致堆码后的包装箱在运输中不稳定,容易散乱。

6.公开号为cn209853336u的专利申请公开了一种高强度抗压性包装箱堆码装置,包括有底座、上料机构、升降机构和堆放机构,底座上方的一侧设置有上料机构。通过上料机构传输到倾翻台上,然后通过倾翻台下方两个对称设置的第一气压缸可以使纸箱滑出。由于倾翻台采用倾覆的方式使纸箱滑出,因而纸箱滑出后即处于不可控的状态,并依靠惯性到达堆码位置,容易导致堆码位置不准确。

7.公开号为cn210456545u的专利申请公开了一种包装箱码垛机械手,包括水平设置的主梁板,在主梁板的左右两端分别铰接有左夹板和右夹板,在主梁板上设置有角度限位块,还铰接有铰链气缸a和铰链气缸b,铰链气缸a与左夹板的上端铰接,铰链气缸b与右夹板的上端铰接。在右夹板的下端设有固定夹板,在左夹板的下端与固定夹板相对的位置上,铰接有活动夹板。由于在抓取包装箱时需要对包装箱施加夹紧力,容易导致包装箱损坏。同时每次只能抓取一个包装箱,因而影响了工作效率。

技术实现要素:

8.本实用新型所要解决的技术问题是一种可提高车厢利用率的堆码装置,用于解决

自动装车机在车厢内堆码包装箱时不能充分利用车厢空间的问题。

9.为解决上述问题,本实用新型所采用的技术方案为:

10.一种可提高车厢利用率的堆码装置,包括横向设置的若干组相互独立的滑台、设置在滑台下方的下平板以及固定设置在下平板上用于带动各滑台独立纵向移动的纵推机构;每组滑台上均设有横向的拨杆,所述拨杆顶面与滑台顶面平齐或低于滑台顶面;每组滑台上均固定设置有用于使对应的拨杆纵向推动放置在滑台上的包装箱的推箱机构。

11.进一步的,每组滑台均包括上平板以及设置在上平板和下平板之间的中平板;所述上平板顶面均位于同一平面,所述中平板均与对应的上平板固定连接,所述包装箱放置在上平板的顶面;每个推箱机构均包括起升单元和顶推单元,所述拨杆、起升单元、顶推单元和中平板依次固定连接。

12.进一步的,所述上平板设有纵向的通槽,所述起升单元为竖向的拨杆气缸,所述拨杆气缸设置在该通槽内,所述上平板均与对应的拨杆气缸滑动配合,所述拨杆气缸的柱塞与对应的拨杆固定连接,所述拨杆气缸的缸体均与对应的顶推单元的活动部分固定连接,所述顶推单元的固定部分与对应的中平板固定连接。

13.进一步的,所述顶推单元为纵向设置的丝杆直线模组甲,所述丝杆直线模组甲的滑块均与对应的拨杆气缸的缸体固定连接,所述丝杆直线模组甲的滑座均与对应的中平板固定连接。

14.进一步的,所述纵推机构为纵向设置的丝杆直线模组乙,所述丝杆直线模组乙的滑块均与对应的滑台固定连接,所述丝杆直线模组乙的滑座均与下平板固定连接。

15.进一步的,所述丝杆直线模组甲均由伺服电机驱动。

16.进一步的,所述丝杆直线模组乙均由伺服电机驱动。

17.进一步的,所述拨杆气缸为翻转气缸

18.本实用新型的积极效果为:

19.本实用新型设有可相互独立运动的滑台、拨杆以及由伺服电机驱动的丝杆直线模组甲和丝杆直线模组乙。在实际应用中,根据车厢的宽度合理确定滑台上每个包装箱的摆放方向,以充分利用车厢的空间。由推排装置送来的待堆码的包装箱均由一组独立的滑台和拨杆通过丝杆直线模组甲和丝杆直线模组乙控制其纵向移动的距离,由于直线滑台甲和丝杆直线模组乙均由单独的伺服电机精确控制,因而直线滑台甲和丝杆直线模组乙的移动距离可精确控制,从而可准确的进行包装箱的堆码操作。堆码后的包装箱可最大限度的利用车厢的空间,在运输中不会因包装箱不稳定而松散。

20.同时,使用堆码装置进行包装箱的堆码提高了堆码的效率,降低了劳动强度,降低了人工成本,不会发生因操作不当造成包装箱跌落或磕碰,造成包装箱内物品损坏的情况。

附图说明

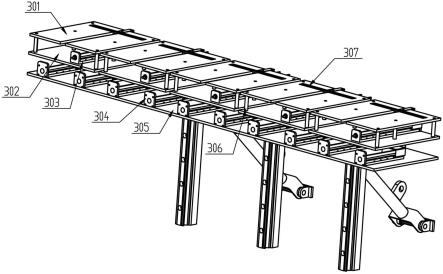

21.图1是实施例1的结构示意图;

22.图2是实施例1中推箱机构结构示意图;

23.图3是本实用新型在车厢内堆码时的示意图;

24.图4是实施例2中推箱机构结构示意图;

25.图中,5、包装箱;8、侧板;301、上平板;302、中平板;303、丝杆直线模组甲;304、丝

杆直线模组乙;305、下平板;306、连接销;307、拨杆;308、拨杆气缸。

具体实施方式

26.实施例1

27.如图1和图2所示,一种可提高车厢利用率的堆码装置,包括横向设置的五组相互独立的滑台、设置在滑台下方的矩形的下平板305以及固定设置在下平板305上用于带动各滑台独立纵向移动的纵推机构;每组滑台上均设有横向的拨杆307,所述拨杆307顶面与滑台顶面平齐。每组滑台上均固定设置有用于使对应的拨杆307竖向升起并高出滑台,然后纵向推动放置在滑台上的包装箱5的推箱机构。

28.每组滑台均包括两片横向设置的矩形的上平板301以及设置在上平板301和下平板305之间的矩形的中平板302。两片上平板301之间有间隙,两片上平板301在与拨杆307相对应的位置均设有槽,所述拨杆307位于该槽内。各组滑台的上平板301顶面均位于同一平面,所述中平板302均与对应的上平板301通过设置在中平板302和上平板301之间的连接销306固定连接,所述包装箱5放置在上平板301的顶面。每个推箱机构均包括设置在拨杆307和对应的中平板302之间的起升单元和顶推单元,所述拨杆307、起升单元、顶推单元和中平板302依次固定连接。

29.相邻滑台的上平板301之间为间隙配合,相邻滑台的中平板302之间为间隙配合,所述起升单元为竖向设置的拨杆气缸308,所述顶推单元为纵向设置在上平板301和中平板302之间的丝杆直线模组甲303,所述拨杆气缸308设置在同一滑台的两片上平板301之间的间隙内,所述拨杆气缸308与对应的上平板301均为间隙配合。所述拨杆气缸308的柱塞与对应的拨杆307通过螺钉固定连接,所述拨杆气缸308的缸体均与对应的直线滑台甲303的滑块固定连接,所述直线滑台甲303的滑座均与对应的中平板302通过螺钉固定连接。

30.所述纵推机构为纵向设置的丝杆直线模组乙304,所述丝杆直线模组乙304为对应设置在五组滑台的五片中平板302下的五对,所述丝杆直线模组乙304的滑块均与对应的中平板302通过螺钉固定连接,所述丝杆直线模组乙304的滑座均与下平板305通过螺钉固定连接。

31.所述丝杆直线模组甲303和丝杆直线模组乙304均由伺服电机驱动。

32.如图3所示,根据车厢的宽度合理确定上平台上302上的每个包装箱的摆放方向,充分利用车厢的空间。推排装置1将整排的包装箱5送到上平板301上,其中每个包装箱5均由一组独立的滑台和拨杆307负责推动,通过丝杆直线模组甲303控制拨杆307的纵向移动距离,通过丝杆直线模组乙304控制滑台侧板8的纵向移动距离,由于直线滑台甲303和丝杆直线模组乙304均由单独的伺服电机精确控制,因而直线滑台甲303和丝杆直线模组乙304的移动距离可精确控制,从而可准确的进行包装箱的堆码操作。

33.在实际应用中,滑台和拨杆307的数量可根据实际情况进行设置,数量越多,堆码时对包装箱5的大小和尺寸适应性越好。

34.实施例2

35.如图4所示,本实施例与实施例1的不同之处在于:

36.所述拨杆气缸308为可翻转90度的翻转气缸。因而翻转气缸可水平安装,从而降低了上平板301和中平板302之间的间距,减小占用空间,使本实用新型更紧凑。翻转气缸带动

拨杆307向上翻转,从而使拨杆307高出上平板301。

37.实施例3

38.在本实施例中,丝杆直线模组甲303采用变频控制。使拨杆307在波动包装箱时速度逐渐增加,在接近堆码位置时速度逐渐减小,从而可避免包装箱受到冲击,可避免因包装箱受到冲击过大损坏,同时也减小了包装箱内的物品受到的冲击力。

39.目前,本技术的技术方案已经进行了中试,即产品在大规模量产前的小规模实验;中试完成后,在小范围内开展了用户使用调研,调研结果表明用户满意度较高;现在已经着手准备产品正式投产进行产业化(包括知识产权风险预警调研)。

40.以上所述的实施例描述内容较为详细和具体,表达了本实用新型的优选实施例,仅用于说明本实用新型的技术思想及特点,其目的在于使本领域内的技术人员能够理解本实用新型的内容并据以实施,但并不仅仅局限于本实用新型,不能仅以本实施例来限定本实用新型的专利范围,即凡本实用新型所揭示的精神所做的同等变化或修饰,对于本领域的研究人员或技术人员来讲,在不脱离本实用新型的结构之内,系统内部的局部改进和子系统之间的改动、变换等,仍是本实用新型的专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1