基于AGV的木质玩具智能立体仓储的机器人上料轨道的制作方法

基于agv的木质玩具智能立体仓储的机器人上料轨道

技术领域

1.本实用新型属于装配工装技术领域,涉及基于agv的木质玩具智能立体仓储的机器人上料轨道。

背景技术:

2.目前,木制玩具顾名思义,使用木制原料制成的玩具,木制玩具具有牢固耐玩、安全卫生,摔不碎,不生锈,无锋利棱角的特点,深受大家的喜爱,在木质玩具进行储存堆垛时,需要使用到自动上料机构,但是现有的自动上料机构,只是两条自动上料的轨道,这样在进行自动上料移动的过程中,稳定性比较差且上料时容易发生掉落侧翻的情况。

技术实现要素:

3.本实用新型的目的是针对上述问题,提供基于agv的木质玩具智能立体仓储的机器人上料轨道。

4.为达到上述目的,本实用新型采用了下列技术方案:

5.一种基于agv的木质玩具智能立体仓储的机器人上料轨道,包括上料底板,所述上料底板上端两侧均设置有上料轨道体,两侧所述上料轨道体相反一侧上端前侧均设置有电机,所述上料底板上端中部两侧均设置有若干安装框头,所述安装框头上端均设置有固定杆,两侧所述固定杆上端均设置有安装轴架,所述安装轴架上端均设置有稳定导辊,所述稳定导辊上端与上料轨道体上端均呈水平结构。

6.在上述的基于agv的木质玩具智能立体仓储的机器人上料轨道中,所述安装框头横截面均呈倒凹型结构,所述安装框头底端均呈中空结构,所述上料底板上端两侧在位于安装框头的相对位置均设置有安装块,所述安装块上端均与安装框头内部嵌合对接。

7.在上述的基于agv的木质玩具智能立体仓储的机器人上料轨道中,两侧所述安装块相反一侧中部均开设有限位口,所述安装框头外部在位于限位口的相对位置均开设有限位通孔,所述限位口与限位通孔内部均设置有限位块,所述限位块在远离限位口的一端均穿过限位通孔设置有拉块,所述拉块右侧上端和下端与安装框头外部均设置有固定弹簧。

8.在上述的基于agv的木质玩具智能立体仓储的机器人上料轨道中,所述安装框头外部与拉块一侧在位于固定弹簧的相对位置均开设有安装口,所述固定弹簧均采用弹簧钢材质制成,所述安装块均呈圆块结构。

9.在上述的基于agv的木质玩具智能立体仓储的机器人上料轨道中,所述限位块在靠近限位口的一侧上端均呈弧形结构,所述限位口在靠近限位通孔的一侧均呈中空结构,所述拉块在远离限位块的一侧中部均开设有操作通口。

10.在上述的基于agv的木质玩具智能立体仓储的机器人上料轨道中,所述安装轴架与两侧的固定杆均呈拱形结构,所述安装轴架两侧上端均设置有轴承,所述上料底板呈矩形结构,所述稳定导辊外部均通过抛光处理,两侧所述上料轨道体前侧和后侧设置有若干支撑杆。

11.在上述的基于agv的木质玩具智能立体仓储的机器人上料轨道中,所述上料轨道体两侧下端均设置有固定框头,所述固定框头内部均设置有活动插板,所述活动插板底端与上料底板上端均设置有若干支杆,两侧所述支杆均呈八字形结构。

12.在上述的基于agv的木质玩具智能立体仓储的机器人上料轨道中,所述活动插板均呈矩形结构,所述固定框头内部底端和前侧均呈中空结构,所述支杆底端均设置有固定底板,所述固定底板均呈矩形结构,所述固定底板中部均开设有若干安装通孔。

13.在上述的基于agv的木质玩具智能立体仓储的机器人上料轨道中,所述上料底板上端两侧在位于安装通孔的相对位置均开设有固定孔,所述固定孔和安装通孔内部均设置有固定插杆,所述固定插杆上端均穿过安装通孔设置有操作块,所述固定插杆外部四周均设置有挤压层。

14.在上述的基于agv的木质玩具智能立体仓储的机器人上料轨道中,所述操作块和固定插杆侧视均呈t型结构,所述固定底板上端在位于操作块的一侧均设置有安装轴承,所述操作块上端均设置有定位板,所述定位板一侧均与安装轴承上端固定连接。

15.与现有的技术相比,本实用新型的优点在于:

16.1、本实用新型在上料底板和上料轨道体进行自动上料时,直接通过固定杆和安装框头把安装轴架安装到上料底板上端,且使安装轴架位于两侧的上料轨道体之间,且稳定导辊上端与两侧的上料轨道体上端呈水平结构,当材料放置到两侧的上料轨道体上端之间时,就会使材料底端与稳定导辊上端接触,当材料移动时就会带动稳定导辊转动,且通过稳定导辊的转动增加与材料底端接触时的面积,从而就会增加材料在移动过程中的稳定性,防止在移动上料的过程中出现偏移掉落的情况发生。

17.2、本实用新型同时上料轨道体在使用的过程中,直接把支杆安装到上料轨道体两侧下端,且通过两侧的支杆增加上料轨道体在使用过程中的牢固性,防止上料轨道体在时间久了,出现松动倒塌从而造成材料掉落破损的情况出现。

18.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

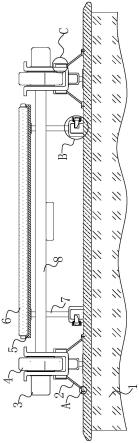

19.图1是本实用新型整体正视的示意图。

20.图2是本实用新型图1中的a处放大的示意图。

21.图3是图1中b处放大的结构示意图。

22.图4是图1中c处放大的剖视结构示意图。

23.图中:1、上料底板;2、支杆;3、电机;4、上料轨道体;5、安装轴架;6、稳定导辊;7、固定杆;8、支撑杆;9、固定孔;10、固定插杆;11、挤压层;12、固定底板;13、安装轴承;14、定位板;15、操作块;16、安装框头;17、安装块;18、固定弹簧;19、安装口;20、拉块;21、限位块;22、限位口;23、活动插板;24、固定框头。

具体实施方式

24.下面结合附图对本实用新型进行进一步说明。

25.如图1-4所示,本实施例提供了一种基于agv的木质玩具智能立体仓储的机器人上

料轨道,包括上料底板1,所述上料底板1上端两侧均设置有上料轨道体4,两侧所述上料轨道体4相反一侧上端前侧均设置有电机3,所述上料底板1上端中部两侧均设置有若干安装框头16,所述安装框头16上端均设置有固定杆7,两侧所述固定杆7上端均设置有安装轴架5,所述安装轴架5上端均设置有稳定导辊6,所述稳定导辊6上端与上料轨道体4上端均呈水平结构。

26.本实施例中,所述安装框头16横截面均呈倒凹型结构,所述安装框头16底端均呈中空结构,所述上料底板1上端两侧在位于安装框头16的相对位置均设置有安装块17,所述安装块17上端均与安装框头16内部嵌合对接,这样进行安装时均使安装框头16与安装块17外部套合对接,当套合对接时就会使限位块21与限位口22内部嵌合对接,从而对安装框头16、固定杆7和安装轴架5以及稳定导辊6进行安装固定即可。

27.本实施例中,两侧所述安装块17相反一侧中部均开设有限位口22,所述安装框头16外部在位于限位口22的相对位置均开设有限位通孔,所述限位口22与限位通孔内部均设置有限位块21,所述限位块21在远离限位口22的一端均穿过限位通孔设置有拉块20,所述拉块20右侧上端和下端与安装框头16外部均设置有固定弹簧18,这样进行安装时均使安装框头16与安装块17外部套合对接,当套合对接时就会使限位块21与限位口22内部嵌合对接,从而对安装框头16、固定杆7和安装轴架5以及稳定导辊6进行安装固定即可,且通过固定弹簧18增加限位块21在嵌合对接固定时的牢固性,防止在嵌合对接固定时出现松动的情况。

28.本实施例中,所述安装框头16外部与拉块20一侧在位于固定弹簧18的相对位置均开设有安装口19,所述固定弹簧18均采用弹簧钢材质制成,所述安装块17均呈圆块结构,这样通过弹簧钢材质增加固定弹簧18使用过程中的寿命和弹性。

29.本实施例中,所述限位块21在靠近限位口22的一侧上端均呈弧形结构,所述限位口22在靠近限位通孔的一侧均呈中空结构,所述拉块20在远离限位块21的一侧中部均开设有操作通口,这样通过操作通口增加拉块20在使用时的便捷性。

30.本实施例中,所述安装轴架5与两侧的固定杆7均呈拱形结构,所述安装轴架5两侧上端均设置有轴承,所述上料底板1呈矩形结构,所述稳定导辊6外部均通过抛光处理,两侧所述上料轨道体4前侧和后侧设置有若干支撑杆8,这样通过支撑杆8增加两侧上料轨道体4的牢固性。

31.本实施例中,所述上料轨道体4两侧下端均设置有固定框头24,所述固定框头24内部均设置有活动插板23,所述活动插板23底端与上料底板1上端均设置有若干支杆2,两侧所述支杆2均呈八字形结构,这样上料轨道体4在使用的过程中,直接把支杆2安装到上料轨道体4两侧下端,且通过两侧的支杆2增加上料轨道体4在使用过程中的牢固性,防止上料轨道体4在时间久了,出现松动倒塌从而造成材料掉落破损的情况出现。

32.本实施例中,所述活动插板23均呈矩形结构,所述固定框头24内部底端和前侧均呈中空结构,所述支杆2底端均设置有固定底板12,所述固定底板12均呈矩形结构,所述固定底板12中部均开设有若干安装通孔,这样通过安装通孔使固定插杆10嵌合到固定孔9内部。

33.本实施例中,所述上料底板1上端两侧在位于安装通孔的相对位置均开设有固定孔9,所述固定孔9和安装通孔内部均设置有固定插杆10,所述固定插杆10上端均穿过安装

通孔设置有操作块15,所述固定插杆10外部四周均设置有挤压层11,这样当支杆2以后之后再通过操作块15按动固定插杆10往固定孔9内部一侧移动,就会使安装在固定插杆10外部四周的挤压层11与固定孔9内部四周接触挤压,通过挤压层11的反作用力,增加固定插杆10在嵌合接触固定时的牢固性,从而对移动后的支杆2进行固定,防止出现偏移松动的情况发生。

34.本实施例中,所述操作块15和固定插杆10侧视均呈t型结构,所述固定底板12上端在位于操作块15的一侧均设置有安装轴承13,所述操作块15上端均设置有定位板14,所述定位板14一侧均与安装轴承13上端固定连接,这样通过操作块15按动固定插杆10进行嵌合对接固定后,以安装轴承13为轴心转动定位板14往操作块15上端移动接触,增加操作块15和固定插杆10在使用过程中的牢固性。

35.本实用新型的工作原理是:

36.在上料底板1和上料轨道体4进行自动上料时,直接通过固定杆7和安装框头16把安装轴架5安装到上料底板1上端,且使安装轴架5位于两侧的上料轨道体4之间,且稳定导辊6上端与两侧的上料轨道体4上端呈水平结构,当材料放置到两侧的上料轨道体4上端之间时,就会使材料底端与稳定导辊6上端接触,当材料移动时就会带动稳定导辊6转动,且通过稳定导辊6的转动增加与材料底端接触时的面积,从而就会增加材料在移动过程中的稳定性,防止在移动上料的过程中出现偏移掉落的情况发生,且进行安装时均使安装框头16与安装块17外部套合对接,当套合对接时就会使限位块21与限位口22内部嵌合对接,从而对安装框头16、固定杆7和安装轴架5以及稳定导辊6进行安装固定即可,且通过固定弹簧18增加限位块21在嵌合对接固定时的牢固性,防止在嵌合对接固定时出现松动的情况。

37.同时上料轨道体4在使用的过程中,直接把支杆2安装到上料轨道体4两侧下端,且通过两侧的支杆2增加上料轨道体4在使用过程中的牢固性,防止上料轨道体4在时间久了,出现松动倒塌从而造成材料掉落破损的情况出现,且在对支杆2进行安装时,直接自前往后推动支杆2和活动插板23,直接使活成插板23嵌合到固定框头24内部之间进行固定,当支杆2以后之后再通过操作块15按动固定插杆10往固定孔9内部一侧移动,就会使安装在固定插杆10外部四周的挤压层11与固定孔9内部四周接触挤压,通过挤压层11的反作用力,增加固定插杆10在嵌合接触固定时的牢固性,从而对移动后的支杆2进行固定,防止出现偏移松动的情况发生。

38.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神。

39.尽管本文较多地使用1、上料底板;2、支杆;3、电机;4、上料轨道体;5、安装轴架;6、稳定导辊;7、固定杆;8、支撑杆;9、固定孔;10、固定插杆;11、挤压层;12、固定底板;13、安装轴承;14、定位板;15、操作块;16、安装框头;17、安装块;18、固定弹簧;19、安装口;20、拉块;21、限位块;22、限位口;23、活动插板;24、固定框头等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1