软连接用铜箔自动整料装置的制作方法

1.本实用新型涉及一种软连接用铜箔焊接前的自动整料装置,属于机械设备领域。

背景技术:

2.在电器设备中的大电流连接领域,以往都是用铜排进行连接,但受限于设备应用条件限制,目前产生了一种“铜箔软连接”产品,其为铜箔片叠在一起,然后两端压合并与扁铜块焊接在一起,作为电连接件;采用铜箔叠片形式的软连接,具有以下优势:铜箔间存在间隙,便于散热;可消除震动产生的设备位移;表面面积更大,传输电流更稳定。而且相对于铜编织带软连接,铜箔软连接更容易个性化定制尺寸,能承载的电流也更大,故被广泛应用在大功率电器设备中,如新能源汽车中。

3.铜箔软连接的核心为铜箔,是根据要求,选用相应宽度的成卷的铜箔带,然后截取设定的长度,若干片整理成一叠,再送入焊接设备,两端焊上铜块而形成;因铜箔使用量大,一般采用自动化设备来生产铜箔。

4.中国专利公开号为cn106040831a的铜箔软连接自动加工装置、cn113351753a的一种铜箔软连接自动加工装置,均公开了类似的自动化设备;但经研究发现,目前设备对于铜箔的整理方面,均存在一些缺陷,要么整理效率低,要么可调性差,故有必要对铜箔的整理装置进行改进,以期提高整料效率,并根据生产需要,便于调节储纳整理设备。

技术实现要素:

5.为达到上述目的,本实用新型提供了一种软连接用铜箔自动整料装置,对铜箔进行收集、储纳、整理,方便取用,提高整料效率。

6.本实用新型提供了一种软连接用铜箔自动整料装置,包括左右整理机构、及前后整理机构;

7.所述左右整理机构包括左右整理驱动,及托架;

8.所述左右整理驱动内设有一平直导轨,所述导轨内安装有一对可相对运动的夹爪;

9.夹爪上分别固定有托架;所述托架由左右2片独立构成,分别安装在夹爪上;

10.所述托架为u形架,其上部为储料空间;

11.所述u形架的上部的左右方向内侧设有储料凹槽;

12.所述储料凹槽的底面为接料平面;

13.所述储料凹槽的两侧立面,为整料立面;

14.所述u形架的上部的前后方向设有夹持凹槽,所述夹持凹槽的底面低于所述储料凹槽的底面;

15.所述前后整理机构包括前后整理驱动,及前后整料推头;

16.所述前后整理驱动的活动端部连接有前后整料推头,所述前后整料推头与所述储料凹槽相齐平,且位于所述储料凹槽的后侧;

17.所述前后整料推头与所述储料凹槽的两侧立面,及切料机的机身形成前后左右四向限位。

18.作为本实用新型的进一步改进,所述左右整理驱动上设有用于检测夹爪开合尺寸的检测传感器。

19.作为本实用新型的进一步改进,所述左右整理机构、及前后整理机构安装在整体前后移动机构上;

20.所述整体前后移动机构包括前后移动元件,及前后移动平台;

21.所述前后移动元件的主体通过固定支架安装固定在切料机上;

22.所述前后移动元件的输出上设有前后移动平台;

23.所述左右整理驱动及所述前后整理驱动的主体同时固定在所述前后移动平台上。

24.进一步的,所述前后移动平台的侧面设有逐挡块;

25.所述前后移动元件的前侧设有前端限位板;所述逐挡块与所述前端限位板相配合。

26.再进一步的,所述逐挡块可调节位置的安装在所述前后移动平台的侧面。

27.再进一步的,所述前端限位板上安装有前端限位传感器。

28.进一步的,所述前后移动元件的后侧设有后端限位板;

29.所述后端限位板与所述前后移动平台的后端相配合。

30.再进一步的,所述后端限位板上安装有后端限位传感器。

31.本实用新型的软连接用铜箔自动整料装置,通过左右整理机构及前后整理机构即可完成对铜箔的收集、整理;使用时,调节所述左右整理驱动、所述前后整理驱动的动作范围,使两侧的所述托架与前后整料推头合拢后,形成一个仅够铜箔平铺开的空间,即所述储料凹槽,铜箔经切料机切断后,逐张落入自动整料装置内,并在所述储料凹槽内平铺开;过程中,或指定数量铜箔落完后,所述左右整理驱动、所述前后整理驱动启动,通过所述储料凹槽的两侧立面及所述前后整料推头,拍击铜箔堆叠的三个方向,对铜箔堆叠进行进一步整理。完成整理后,夹持机械手伸入,夹持铜箔堆叠的上下方向,然后所述左右整理驱动、所述前后整理驱动后撤松开,使铜箔堆叠外侧无限位,方便取走。

32.前后移动元件的前后移动平台可带动整理机构整体向后移动,远离开切料机,从而即使铜箔堆叠的前侧无限位阻挡,又有足够的空间,方便夹持机械手伸入,避免磕碰。

33.本实用新型的软连接用铜箔自动整料装置,结构简单,可对铜箔集中收集,并高效整理,完成整理后,即可由机械手进行取用,无需再整理,即可直接进行焊接。

34.本实用新型,设备单独设计,方便安装,相较于成套的生产线,应用范围更广,可搭配现有的焊接设备进行使用,再增加改成成本较低的前提下,极大的提高生产自动化程度。

附图说明

35.图1为本实用新型软连接用铜箔自动整料装置的安装示意图;

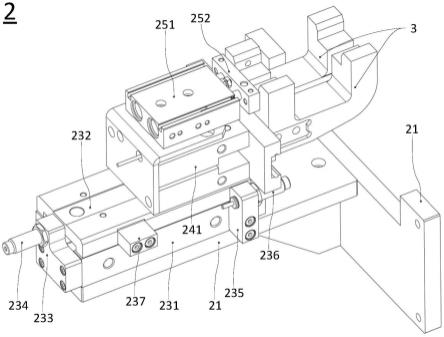

36.图2为本实用新型的软连接用铜箔自动整料装置的整体结构主视图;

37.图3为本实用新型的软连接用铜箔自动整料装置的整体结构示意图;

38.图4为本实用新型的整理部位结构示意图;

39.图5为本实用新型的整料气缸结构示意图。

具体实施方式

40.以下结合附图和具体实施例,对本实用新型做进一步说明。

41.如图1所示为本实用新型的软连接用铜箔自动整料装置的使用安装示意图;自动整料装置2安装在自动切料设备的出料端,自动切料设备包括放料架11及切料机12,铜箔料卷放置在放料架11上,然后引入到切料机12内,由切料机连续切断到指定长度,然后切断过程中,逐张输出到自动整料装置2内,进行集中收集并整理,当收集到指定数量后,整理妥当,由机械手整体夹持,转移到焊接设备中,进行焊接。

42.本实用新型的改进重点为自动整料装置2,具体见图2、图3,本实用新型的自动整料装置2通过固定支架21整体安装固定在切料机12的出料口;本实用新型的自动整料装置2从下至上包括3部分移动机构,分别为整体前后移动机构、左右整理机构、前后整理机构;其中整体前后移动机构的前后移动元件231的主体安装在所述固定支架21上,所述前后移动元件231连接的前后移动平台232上安装有左右整理机构及前后整理机构,左右整理机构的左右整理驱动241的主体与前后整理机构的前后整理驱动251的主体连接在一起,安装在所述前后移动平台232上。

43.左右整理机构及前后整理机构,详见图4;所述左右整理驱动241,详见图5。

44.所述左右整理驱动241为夹爪气缸,设有一平直导轨242,其内安装有一对可相对运动的夹爪243;一对夹爪243上分别固定有托架3,托架3由左右2片独立构成,分别安装在夹爪243上,可受所述左右整理驱动241控制而调节相对宽度间距。

45.所述托架3为u形架31,其上部为储料空间,所述u形架31的上部的左右方向内侧设有储料凹槽32,下部为平面,用于接料;两侧外侧为立面,用于整料;所述u形架31的上部的前后方向设有夹持凹槽33,所述夹持凹槽33的底面低于所述储料凹槽32的底面,便于夹持机械伸入,然后进行夹持。

46.所述左右整理驱动241上设有检测传感器244,用于对夹爪243的开合尺寸的检测。

47.所述前后整理驱动251的活动端部连接有前后整料推头252,所述前后整料推头252与所述储料凹槽32相齐平,且位于所述储料凹槽32的后侧;所述前后整料推头252与所述储料凹槽32的两侧立面,形成左右后三向限位,由切料机12的机身作为前向限位。

48.所述左右整理机构及前后整理机构即可完成对铜箔的收集、整理;使用时,调节所述左右整理驱动241、所述前后整理驱动251的动作范围,使两侧的所述托架3与前后整料推头252合拢后,形成一个仅够铜箔平铺开的空间,即所述储料凹槽32,铜箔经切料机12切断后,逐张落入自动整料装置2内,并在所述储料凹槽32内平铺开;过程中,或指定数量铜箔落完后,所述左右整理驱动241、所述前后整理驱动251启动,通过所述储料凹槽32的两侧立面及所述前后整料推头252,拍击铜箔堆叠的三个方向,对其进行进一步整理。

49.完成整理后,夹持机械手伸入,夹持铜箔堆叠的上下方向,然后所述左右整理驱动241、所述前后整理驱动251后撤松开,使铜箔堆叠外侧无限位,方便取走。

50.进一步的,所述前后移动元件231的前后移动平台232可带动整理机构整体向后移动,离开切料机12,从而即使铜箔堆叠的前侧无限位阻挡,又有足够的空间,方便夹持机械手伸入,避免磕碰。

51.所述前后移动元件231的后侧设有后端限位板233,其上安装有后端限位传感器234,可对所述前后移动平台232的向后移动进行限位及检测;所述前后移动元件231的前侧

设有前端限位板235,其上安装有前端限位传感器236,所述前后移动平台232的侧面设有逐挡块237,所述逐挡块237可与所述前端限位板235配合,对所述前后移动平台232的向前移动进行限位。通过调节所述逐挡块237在所述前后移动平台232上的安装位置,可调节所述前后移动平台232的向前移动距离,从而调节所述储料凹槽32的前端相对于切料机12的端面间距,从而可调整所述储料凹槽32内的储料空间长度。

52.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1