芯片贴膜装置的膜片转移压紧单元的制作方法

1.本实用新型涉及生物检测芯片贴膜技术领域,尤其是一种芯片贴膜装置的膜片转移压紧单元。

背景技术:

2.贴膜是一种常见的生物检测芯片封闭方法,其主要作用是使用涂敷有压敏胶层的薄膜材料封闭生物芯片,使其形成封闭的检测腔体。

3.当前生物检测芯片贴膜主要依靠人工完成,贴膜主要步骤为:操作人员从背纸上剥离贴膜、将膜片对准生物芯片上需要覆盖的区域、对贴膜片施加压力,使其粘贴牢固。人工贴膜的速度慢,膜片容易对不准、发生移位,贴膜精度低,贴膜质量不可控,而且操作人员有可能会污染生物检测芯片。

4.目前,也有采用滚动贴膜装置对生物检测芯片进行贴膜的,将卷筒装的膜片绕过分离刀,使膜片与背纸分离,再使用压辊将膜片压紧。采用压辊滚压贴膜的方式,膜片的位置误差较大,膜片位置不好调整,贴膜精度较低,而且,由于压辊体积较大,滚动贴膜方式不适用于在芯片的凹面上进行贴膜。

技术实现要素:

5.本技术人针对上述现有芯片贴膜存在的缺点,提供一种结构合理的芯片贴膜装置的膜片转移压紧单元,提高贴膜精度与质量,避免污染芯片。

6.本实用新型所采用的技术方案如下:

7.一种芯片贴膜装置的膜片转移压紧单元,吸取转移组件与滚压组件分别通过对应的滑移组件滑设在第二背板上,所述滑移组件与升降机构连接,升降机构固定在第二背板上;吸取转移组件上设有吸盘,吸盘通过管道与抽气泵连接;滚压组件上设有滚轮。

8.作为上述技术方案的进一步改进:

9.吸取转移组件与第一滑移组件之间设置有第一弹性件,第一弹性件处于压缩状态。

10.滚压组件与第二滑移组件之间设置有第二弹性件,第二弹性件处于压缩状态。

11.吸盘的吸膜面上开设有若干气孔。

12.滚轮为柔性轮。

13.第二背板通过第一同步带组件与驱动电机连接。

14.第二背板通过滑块滑设在导轨上。

15.本实用新型的有益效果如下:

16.通过本实用新型转运膜片并将膜片贴紧至芯片上,膜片转移压紧单元通过吸盘吸取并转运膜片,根据膜片的位置可以方便进行调整,有利于使膜片与芯片对准而不发生偏移,从而提高贴膜的精度与质量,避免污染芯片;而且膜片转移压紧单元的吸盘及滚轮体积较小,可以在更小的空间内进行操作,适用于在芯片的凹面上进行贴膜。

17.本实用新型的膜片转移压紧单元的吸取转移组件与第一滑移组件之间设置有弹性件,其产生的弹性力可以使吸盘的吸膜面与膜片紧密贴合,利于吸盘将膜片吸紧。压紧组件与第二滑移组件之间设置弹性件,其产生的弹性力可以使滚轮以一定的压力压紧膜片。滚轮为柔性轮,可以提供一定的弹性,使轮面压紧膜片的同时,避免滚轮压坏芯片。

附图说明

18.图1为采用本实用新型的芯片贴膜装置的立体图。

19.图2为图1的右视图。

20.图3为膜片分离单元一个视角的立体图。

21.图4为膜片分离单元另一视角的立体图。

22.图5为膜片分离单元的剖视图。

23.图6为本实用新型一个视角的立体图。

24.图7为本实用新型另一视角的立体图。

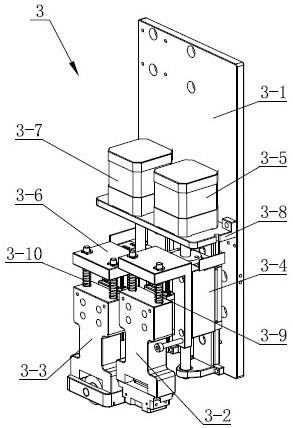

25.图8为芯片固定座的立体图。

26.图中:1、机架;1-1、底板;1-2、立柱;1-3、安装板;1-4、导轨;

27.2、膜片分离单元;2-1、第一背板;2-2、上料辊;2-3、分离刀组件;2-4、压紧组件;2-41、活动压板;2-42、弹簧;2-43、电磁铁;2-44、调整螺钉;2-5、卷膜组件;2-51、卷膜电机;2-52、主动卷膜辊;2-53、被动卷膜辊;2-54、卷膜驱动带;2-6、回收辊;2-7、第一导向辊;2-8、第二导向辊;2-9、滑板组件;2-10、直线电机;2-11、旋转阻尼器;2-12、第二同步带组件;2-13、回收驱动带;2-14、张紧轮;2-15、传感器座;

28.3、膜片转移压紧单元;3-1、第二背板;3-2、吸取转移组件;3-21、吸盘;3-22、吸膜面;3-23、气孔;3-3、滚压组件;3-31、滚轮;3-4、第一滑移组件;3-5、第一升降机构;3-6、第二滑移组件;3-7、第二升降机构;3-8、支撑板;3-9、第一弹性件;3-10、第二弹性件;

29.4、芯片固定单元;4-1、底座;4-2、固定座;4-21、座体;4-22、放置位;4-23、弹片;

30.5、第一同步带组件;6、驱动电机;7、滑块;8、膜卷;9、膜片;10、芯片。

具体实施方式

31.下面结合附图,说明本实用新型的具体实施方式。

32.如图1所示,采用本实用新型的芯片贴膜装置的机架1包括有底板1-1、两侧的立柱1-2及竖直设置在两立柱1-2之间的安装板1-3,安装板1-3上水平设置有两导轨1-4。机架1的底板1-1上固定设置有膜片分离单元2与芯片固定单元4,安装板1-3的导轨1-4上通过滑块7滑设有膜片转移压紧单元3。如图1、图2所示,膜片转移压紧单元3与第一同步带组件5固定连接,第一同步带组件5的主动轮与驱动电机6连接,驱动电机6通过第一同步带组件5可以带动膜片转移压紧单元3沿导轨1-4左右移动。

33.如图2至图5所示,膜片分离单元2主要包括第一背板2-1、上料辊2-2、分离刀组件2-3、压紧组件2-4、卷膜组件2-5及回收辊2-6;第一背板2-1为竖直的支撑主板,其与机架1的安装板1-3垂直;上料辊2-2、分离刀组件2-3、压紧组件2-4、卷膜组件2-5及回收辊2-6设置在第一背板2-1的左侧。

34.如图2至图4所示,上料辊2-2穿设在第一背板2-1的上部,上料辊2-2可绕自身中心

轴转动,上料辊2-2用于固定装设膜卷8。如图2、图4所示,上料辊2-2穿出第一背板2-1的右端部通过第二同步带组件2-12与旋转阻尼器2-11连接,旋转阻尼器2-11使上料辊2-2在被拖动时始终保持有一定的阻尼力,防止绕出的卷膜松弛。

35.如图3、图5所示,压紧组件2-4设置在上料辊2-2的下方,压紧组件2-4与上料辊2-2之间设置有第一导向辊2-7,第一导向辊2-7设在第一背板2-1上,第一导向辊2-7可以将膜卷8绕出的卷膜水平导送至压紧组件2-4。压紧组件2-4内设置有活动压板2-41,活动压板2-41上连接有弹簧2-42,活动压板2-41下方设置有电磁铁2-43,如图5所示,卷膜从活动压板2-41与电磁铁2-43之间穿过,当电磁铁2-43通电时产生电磁力将活动压板2-41吸住、从而将卷膜压紧,当电磁铁2-43断电后电磁力消失将活动压板2-41松开,活动压板2-41在弹簧2-42的弹性力作用下上移松开卷膜。如图3、图5所示,压紧组件2-4上、位于活动压板2-41上方还设置有调整螺钉2-44,调整螺钉2-44可以调节活动压板2-41的上下活动行程,方便更换卷膜。在其他实施例中,活动压板2-41也可以由电机驱动、带动上下移动,以实现对卷膜的压紧或松开。

36.如图3、图5所示,分离刀组件2-3设置在压紧组件2-4朝向安装板1-3的一侧,分离刀组件2-3的下方设置有第二导向辊2-8;分离刀组件2-3与第二导向辊2-8分别固定设置在滑板组件2-9上,滑板组件2-9通过滑移结构滑设在第一背板2-1上。如图2、图4所示,滑板组件2-9与直线电机2-10的动子固定连接,直线电机2-10的基座固定在第一背板2-1右侧面,直线电机2-10通过滑板组件2-9可以同时带动分离刀组件2-3与第二导向辊2-8左右移动。

37.如图3、图5所示,卷膜组件2-5与回收辊2-6设置在第二导向辊2-8下侧,分离后的背纸从第二导向辊2-8绕出后,先绕经卷膜组件2-5再绕至回收辊2-6上。卷膜组件2-5包括卷膜电机2-51、主动卷膜辊2-52与被动卷膜辊2-53,如图4所示,主动卷膜辊2-52通过卷膜驱动带2-54与卷膜电机2-51连接,背纸从主动卷膜辊2-52与被动卷膜辊2-53之间绕过,被动卷膜辊2-53将背纸压紧在主动卷膜辊2-52上,卷膜电机2-51通过卷膜驱动带2-54带动主动卷膜辊2-52转动,从而拖动背纸向前运动。主动卷膜辊2-52与回收辊2-6通过回收驱动带2-13连接,当卷膜组件2-5拖动背纸向前运动时,主动卷膜辊2-52通过回收驱动带2-13带动回收辊2-6转动,从而将背纸缠绕到回收辊2-6上。回收驱动带2-13为圆皮带,当卷膜的拉力大于回收驱动带2-13的最大扭力时,回收驱动带2-13与带轮之间可以发生打滑,以防止背纸被拉断;回收驱动带2-13的一侧设置有张紧轮2-14,可以调节回收驱动带2-13的打滑力矩,以保证背纸可以被紧密的缠绕在回收辊2-6上并且不会被拉断。

38.如图3、图5所示,第一背板2-1上、位于分离刀组件2-3上方还设置有传感器座2-15,传感器座2-15用于安装检测膜片9位置的位置传感器,保证膜片9移动到位,更利于提高贴膜的精度。

39.如图6、图7所示,膜片转移压紧单元3主要包括第二背板3-1、吸取转移组件3-2及滚压组件3-3;如图2所示,第二背板3-1为竖直的支撑主板,其与安装板1-3平行、通过滑块7滑设在导轨1-4上;如图6、图7所示,吸取转移组件3-2与滚压组件3-3设置在第二背板3-1前侧,滚压组件3-3位于吸取转移组件3-2的左侧。

40.如图6、图7所示,吸取转移组件3-2上固定连接有第一滑移组件3-4,第一滑移组件3-4通过滑移结构滑设在第二背板3-1上;第一滑移组件3-4与第一升降机构3-5连接,第一升降机构3-5通过第一滑移组件3-4可带动吸取转移组件3-2升降运动。吸取转移组件3-2底

部固定有吸盘3-21,吸盘3-21的底面为吸膜面3-22,吸膜面3-22上开设有若干气孔3-23,吸盘3-21通过管道与抽气泵连接(图中未示出),吸取膜片9时,抽气泵通过吸盘3-21上的若干气孔3-23向内抽气,从而将膜片9吸紧在吸盘3-21的吸膜面3-22上。吸取转移组件3-2与第一滑移组件3-4在竖直方向之间设置有第一弹性件3-9,第一弹性件3-9处于压缩状态,其产生的弹性力可以使吸膜面3-22与膜片9紧密贴合,利于吸盘3-21将膜片9吸紧。

41.如图6、图7所示,滚压组件3-3上固定连接有第二滑移组件3-6,第二滑移组件3-6通过滑移结构滑设在第二背板3-1上;第二滑移组件3-6与第二升降机构3-7连接,第二升降机构3-7通过第二滑移组件3-6可带动滚压组件3-3升降运动。滚压组件3-3底部设有可转动的滚轮3-31,压紧膜片9时,滚压组件3-3随第二背板3-1左右反复移动,滚轮3-31反复对膜片9进行滚压,从而使膜片9贴紧在芯片10上。滚轮3-31为柔性轮,可以提供一定的弹性,使轮面压紧膜片9的同时,避免滚轮3-31压坏芯片10。滚压组件3-3与第二滑移组件3-6在竖直方向之间设置有第二弹性件3-10,第二弹性件3-10处于压缩状态,其产生的弹性力可以使滚轮3-31以一定的压力压紧膜片9。

42.如图6、图7所示,第二背板3-1的中部固定有支撑板3-8,第一升降机构3-5与第二升降机构3-7固定在支撑板3-8上。

43.如图1所示,芯片固定单元4包括固定在底板1-1的底座4-1及固定在底座4-1顶面的固定座4-2。如图8所示,固定座4-2的座体4-21上设置有放置位4-22,放置位4-22相对两侧的对角位置分别设置有弹片4-23,通过弹片4-23可以将芯片10压紧固定在放置位4-22内。

44.如图1、图2所示,膜片分离单元2、膜片转移压紧单元3、芯片固定单元4均位于安装板1-3前侧;膜片分离单元2的分离刀组件2-3伸出至最外端时膜片9的分离工作中心线,与膜片转移压紧单元3的吸盘3-21的吸取中心线、滚轮3-31的滚压中心线,以及与芯片固定单元4的芯片10贴膜中心线,这四者的中心线位于同一垂直面上,保证膜片转移压紧单元3顺利从膜片分离单元2上吸取膜片9,并顺利将膜片9转移压紧至芯片10上完成贴膜,有利于使膜片9与芯片10对准而不发生偏移,提高贴膜的精度与质量。

45.实际使用时,首先,将待贴膜的芯片10固定到芯片固定单元4的固定座4-2内。然后,将整卷的膜卷8固定到膜片分离单元2的上料辊2-2上,将膜卷8展开绕出,依次绕经第一导向辊2-7、压紧组件2-4、分离刀组件2-3、第二导向辊2-8、卷膜组件2-5后,绕到并件端部固定在回收辊2-6上,此时,分离刀组件2-3及第二导向辊2-8处于朝向安装板1-3“伸出”的位置,压紧组件2-4未压紧;卷膜组件2-5拖动膜卷8,使膜卷8上待分离的单张膜片9位于分离刀组件2-3的指定位置时停止,压紧组件2-4将卷膜压紧。之后,驱动电机6带动膜片转移压紧单元3移动至吸取转移组件3-2位于膜片9的正上方,膜片转移压紧单元3的第一升降机构3-5带动吸取转移组件3-2下降,吸盘3-21将膜片9吸住;然后膜片分离单元2的直线电机2-10带动分离刀组件2-3及第二导向辊2-8“缩回”,从而将卷膜的背纸往回拖拽,从而使膜片9从背纸上分离。然后,膜片转移压紧单元3的第一升降机构3-5带动吸取转移组件3-2上升,同时驱动电机6带动膜片转移压紧单元3移动至吸取转移组件3-2位于芯片固定单元4上方,第一升降机构3-5带动吸取转移组件3-2下降、将膜片9贴至芯片10上;再然后,第一升降机构3-5带动吸取转移组件3-2上升,同时驱动电机6带动膜片转移压紧单元3移动至滚压组件3-3位于芯片固定单元4上方,第二升降机构3-7带动滚压组件3-3下降压紧到膜片9上,驱

动电机6带动膜片转移压紧单元3来回移动,使滚压组件3-3反复对膜片9进行滚压,使膜片9紧紧贴合在芯片10上。如此反复,对待贴膜的所有芯片10进行贴膜。

46.以上描述是对本实用新型的解释,不是对本实用新型的限定,在不违背本实用新型精神的情况下,本实用新型可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1